非金属光缆防冻性能研究及结构设计

徐建秋,赵 静,缪小明,谭 枫,缪 斌,张 明

(江苏中天科技股份有限公司,南通 226463)

0 引 言

光缆因其低时延、高保密性、高传输容量的综合性能,被广泛应用于现代通信。 随着云时代的来临,通信传输网络正朝着高速化、智能化不断发展,作为信息传输过程中的主要传输媒介,光缆线路的稳定性和可靠性对整个数据传输网络至关重要。 在影响光缆线路可靠性的诸多因素中,容易被忽视的是冰冻挤压造成的故障,特别是在部分高寒或冬季气候寒冷的地区,恶劣的环境条件会导致光缆受到冰冻的影响,出现信号传输损耗增加,甚至通信中断的情况[1]。

目前,少数已投入商用的防寒抗冰冻光缆多采用金属铠装方式。 但是,在应用中金属铠装层存在易产生非弹性形变、结构单一化和防冻效果不稳定等缺点。 同时,在部分特定场景下,如在强电压的电力线路或基站中,光缆需采用非金属材质,而行业内关于非金属结构防寒抗冰冻光缆的研究较少。 因此,本工作开展非金属光缆抗冰冻性能的研究,设计满足冰冻环境下使用要求的光缆,对提升产品使用寿命和拓展其适用场景具有重要意义。

1 光缆冰冻故障分析

1.1 冰冻故障原因

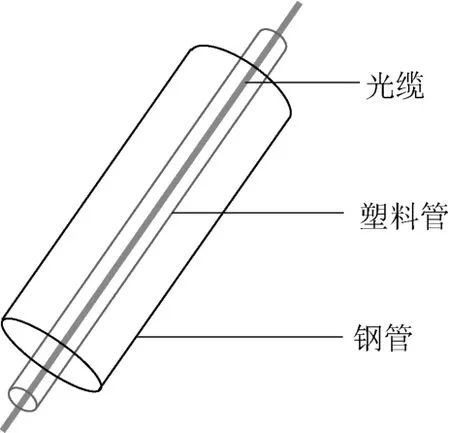

我国北方大部分地区处于中温带、暖温带,冬季最低气温在-10 ℃左右,正常情况下,这样的温度对架空光缆、直埋光缆和管道光缆造成的影响很小。在实际光缆线路敷设中,当光缆在过桥架挂、穿越道路、过涵洞口、过难于施工的浅地表、由地埋转为架空或架空转为地埋的引上引下杆、进入控制箱(变电站)等处或进入室内之前,一般会采用塑料管再外套钢管的方式对光缆进行保护[2],见图1。

图1 光缆保护管示意图

但是,光缆外设置的这些保护管两侧基本没有做任何防渗或密封处理,又或者防渗及密封处出现老化后未能及时修复,就会导致外部水流很容易进入保护管,且在保护管内被长期储存。 在冬季气温骤降或连续低温的夜晚,裸露在外或浅地表下保护管内的水迅速结冰固化。 当水由液态转为固态时,体积膨胀增大,而保护管对水固化引起的体积膨胀起到一定的限制作用,且由于整个过程在保护管内同步进行,形成的冰层在轴向侧互为限制,冰冻容易在保护管中形成局部高压状态,从而对保护管内的光缆产生强大的径向挤压力。 过大的膨胀压力易造成光缆扭曲变形,严重的可以导致光缆内部光纤损耗加大,甚至是光单元出现断裂,影响通信线路信号的正常传输,即光缆线路出现冰冻故障。

1.2 冰冻压力计算

光缆的抗挤压性能主要取决于缆中设置的护层,以及可能存在的铠装层结构,而冰冻产生的压力大小是决定光缆是否需要采取防冻措施的主要指标之一。 管道中冰冻产生的压力主要由单位面积冰胀压力,以及结构物和冰的尺寸等因素决定。 其中,单位面积冰胀压力计算公式为

公式(1)中:P为单位面积冰胀压力,N;K为膨胀压力折减系数,假设压力的70% 沿轴向传递而消减,则K为0.3;Kb为固变率,按冰、水各占50% 计算,则Kb为0.5;αb为0 ℃水形成冰时的相变膨胀系数,为2.93×10-2;Eb为冰的弹性模量,为1.23×103MPa[3]。

根据公式(1)可估算,外径为10.0 mm 的光缆每100 mm 承受的冰冻压力超过10 kN,远高于YD/T 901—2018《通信用层绞填充式室外光缆》中管道、非自承架空光缆每100 mm 的短期允许压扁力为1 kN 的要求[4]。 通过开展光缆每100 mm 的压扁力测试可知,当光缆每100 mm 的压扁力达到5 kN 时,常规管道、非自承架空光缆内部光纤传输单元的附加衰减已超出0.5 dB;当光缆每100 mm 的压扁力增加到10 kN 时,最大附加衰减为35.0 dB,且光缆结构已产生显著形变。 压扁试验结果见图2。

图2 光缆压扁力测试情况

由图2 可知,在气候寒冷及冬季温度较低且易冰冻的环境中,采取相应的防冻措施对预防光缆线路出现冰冻故障十分必要。

2 抗冰冻设计

2.1 缓冲层设置

为预防光缆冰冻故障的发生,除了需要对保护管进行密封或积水引流处理外,光缆自身也需要具备一定的防寒抗冰冻性能,即光缆在积水结冰后体积膨胀产生的压力下,可以保证正常的传输性能和缆芯内部结构的稳定性。 基于上述条件,本工作涉及的非金属光缆通过增设缓冲层,以抵消冰冻对光缆的径向形变压力。 当光缆周围出现冰冻时,缓冲层可以提供充足的缓冲空间,有效吸收冰冻挤压导致光缆可能产生的形变能量,确保在冰冻条件下,光纤附加衰减不大于0.5 dB。

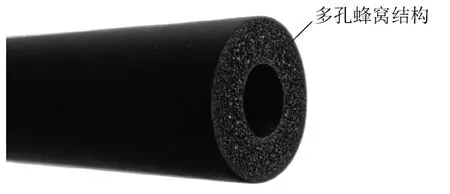

在选择缓冲层材料时,需要充分考虑材料的力学性能、温度和湿度适应性、加工成型难度,以及经济适用性。 经过试验对比,本工作涉及的缓冲层选用了一种温度适用范围广、阻燃性能良好的高分子多孔发泡材料,见图3。

图3 丁腈橡胶与聚氯乙烯复合发泡(NBR/PVC)缓冲材料

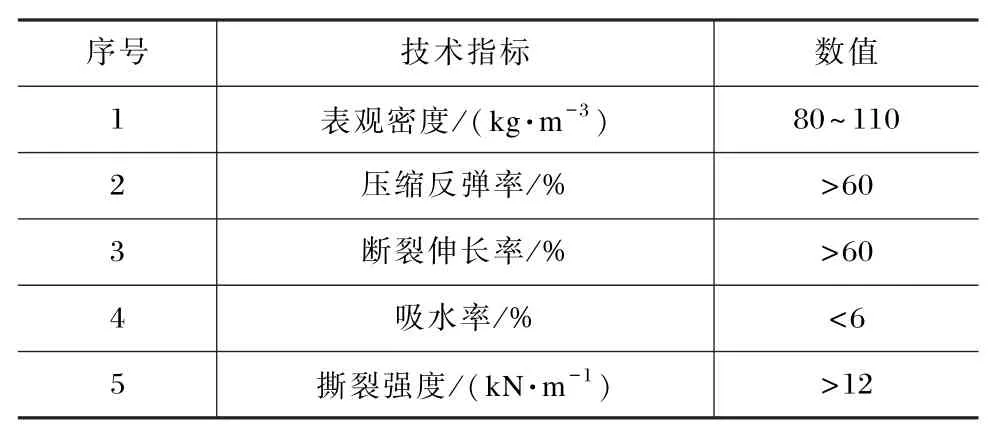

NBR/PVC 复合发泡材料具备的多孔蜂窝结构对能量的吸收率高、抗压缓冲效果好、回弹率高、压缩蠕变低,长期反复使用不易产生塑性变形,可以有效地保护光缆内部的传输单元。 除此之外,NBR/PVC 复合发泡材料还具有密度低、隔冷、隔热、热传导系数低且稳定等优点[5],典型性能指标见表1。

表1 缓冲层材料典型性能指标

2.2 缓冲层厚度选择

缓冲层厚度是影响光缆抗冰冻性能的关键指标之一。 过小的缓冲层厚度达不到预期的抗冰冻效果,缓冲层厚度过大又会导致光缆结构设计冗余、生产成本高,以及敷设困难等问题。 光缆中增设缓冲层的目的主要是抵消光缆的径向形变,即设置的缓冲层厚度需要抵消保护管内冰体积膨胀的径向形变量。 单位长度冰膨胀体积的径向形变量计算公式为

式中:D1为保护管内径,cm;D2为自由状态下冰膨胀后的直径,cm;ρ水为常温状态下水的密度,g·cm-3;ρ冰为0 ℃时冰的密度,g·cm-3,可以推得

单侧形变量为缓冲层可设置的最小厚度,即

式中:rmin为缓冲层可设置的最小厚度,cm。

由公式(4)可知,光缆缓冲层可设置的最小厚度与保护管内径有关。 在实际应用中,除了保护管内径,缓冲层厚度的选择还需要对缓冲层材料性能、敷设环境温度、可能的积水深度,以及光缆铠装层结构进行综合考虑,以达到最佳的抗冰冻效果。

3 非金属抗冰冻光缆的设计

3.1 结构设计

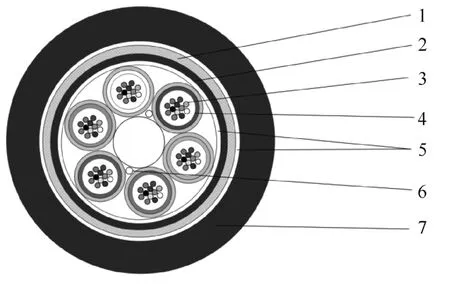

按照上述抗冰冻设计思路,本工作提出了一种层绞式结构的非金属抗冰冻光缆,规格型号为GYFHTY-72B1.3。 其中,抗冰冻缓冲层设置于内护套外侧,具体结构见图4。 通过开展成品光缆的抗冰冻性能和机械性能试验,验证非金属抗冰冻光缆的可靠性。

图4 72 芯非金属抗冰冻光缆结构示意图

3.2 抗冰冻性能

按照GB/T 7424.22—2021《光缆总规范 第22部分:光缆基本试验方法 环境性能试验方法》中方法F15 进行光缆外部抗冰冻试验。 在试验过程中,同时使用稳态光源、光功率计等测试设备,对受试光缆中光纤的衰减变化进行监测。 外部冰冻试验无法表征冰冻条件下光缆在管道中传输性能的变化。 因此,本工作设计了一种由U 型钢管、温度箱与衰减测量设备组成的试验装置,以验证光缆在管道中的抗冰冻性能。 该装置通过调整管道内径、U 型钢管弯曲半径,以及管内蓄水量,可模拟出不同条件下光缆在管道中冰冻后的状态,能够更加精确地反映光缆实际敷设使用中的抗冰冻效果,其实施方法见图5。

图5 管道冰冻试验示意图

按照上述试验方法,对本工作提出的非金属光缆(有抗冰缓冲层)进行外部冰冻与管道冰冻试验,并与常规结构光缆(无抗冰缓冲层)进行对比,其主要抗冰冻性能指标及测试结果见表2,管道冰冻试验附加衰减变化见图6。

表2 非金属光缆抗冰冻性能测试

图6 管道冰冻试验附加衰减变化

由表2、图6 可知,无抗冰缓冲层的光缆在外部冰冻与管道冰冻试验中,光纤每芯最大附加衰减远大于0.5 dB,光纤每芯残余附加衰减远远大于0.05 dB。 相同试验条件下,设有抗冰缓冲层的光缆在外部冰冻与管道冰冻试验中,光纤每芯最大附加衰减不大于0.5 dB,光纤每芯残余附加衰减不大于0.05 dB,光缆外观无目力可见物理损伤,光缆抗冰冻性能达到工程应用标准。

3.3 机械性能

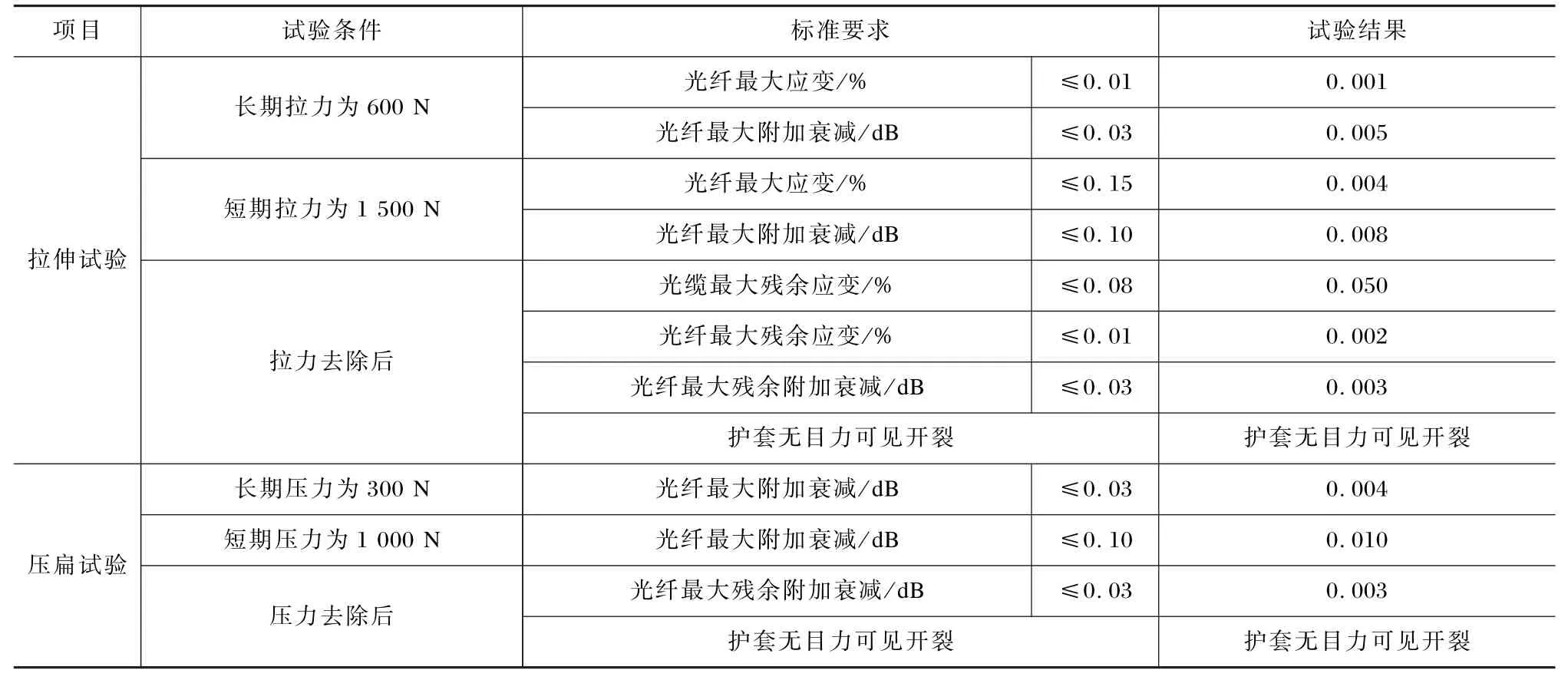

参照YD/T 901—2018,对72 芯非金属抗冰冻光缆的机械性能进行试验,主要性能指标见表3。其中,D为光缆直径,mm;若衰减不大于0.03 dB,即认为无明显衰减。

表3 72 芯非金属抗冰冻光缆机械性能测试

由表3 可知,非金属抗冰冻光缆具有良好的机械性能,各项性能指标均满足YD/T 901—2018要求。

4 结 论

本工作对光缆在管道中产生冰冻故障的原因进行了分析,根据冰冻特性提出了设置缓冲层的方法以提高光缆的抗冰冻性能,并对缓冲层材料选型及厚度设置进行了初步探讨。 在此基础上,本工作提出了一种非金属抗冰冻光缆结构,通过开展光缆抗冰冻性能和机械性能试验,验证了该结构的可靠性。在光缆抗冰冻性能研究与结构设计过程中,积累的缓冲层材料选型、结构设计与成品测试等相关经验,可为以后类似光缆的设计、制造与性能检测提供一定的参考。