我国海上风电发展现状与趋势综述

严新荣,张宁宁,马奎超,魏超,杨帅,潘彬彬

(1.浙江大学能源工程学院,浙江省 杭州市 310007;2.浙江大学工程师学院,浙江省 杭州市 310015;3.华电电力科学研究院有限公司,浙江省 杭州市 310030)

0 引言

作为世界上最大的能源消费国,我国正积极采取多项措施,推动新能源行业发展,实现“碳达峰、碳中和”目标[1-2]。我国陆上风电的发展已相对饱和,发展海上风电是我国能源结构转型的重要方向[3-4]。稳定的海上资源及沿海地区发达的经济,为我国海上风电发展营造了良好环境[5]。

海上风电作为一种清洁绿色能源,具有许多独特的优势[6-9]:一方面,开发不受土地空间的限制,消除了土地成本,有利于安装大容量风电机组;另一方面,由于海上风向相对稳定,空气湍流强度较小,可直接减少风力发电机的负荷冲击,同步延长机组的使用寿命。经过20多年的产业化发展,海上风电产业已逐步从示范阶段走向商业化阶段,越来越受到各国政府的重视。欧洲第一个商业化海上风电场在丹麦开始运营,此后,英国、德国、荷兰等国家的海上风电市场快速增长[10]。近年来,中国、日本和美国等国家的海上风电场和浮式海上风电规模加速扩大[11]。我国海上风电具有独特的自然优势,可利用海域面积超过400万km2,风能资源丰富,约为陆上风能资源的3倍[12]。此外,我国中东部地区的电力需求占全国的70%以上。到2030年,华东地区最大电力负荷将达到970 GW。因此,东部沿海地区建立海上风电场可以有效缓解西电东输的压力。

我国海上风电经过十几年的发展,技术水平快速提升,经济性也大幅提高,然而,我国海上风电发展仍存在一些问题[13],如海上风电市场不能满足平价并网的运行机制,需出台过渡性政策和地方补贴来促进海上风电的大规模发展[14]。目前,我国近海海上风电已进入规模化发展阶段,但是深远海海上风电的研究仍处于起步阶段,海上风电场规划设计、建设和运维过程中存在的技术难题仍需要更贴近工程实际的解决方法。

为此,本文总结了近年来我国海上风电的发展现状,深入分析了海上风电机型、基础型式、防腐及运维技术等方面的发展特点,概述了我国海上风电的研发进展,并进一步对我国海上风电未来的发展趋势进行展望。

1 海上风电发展规划

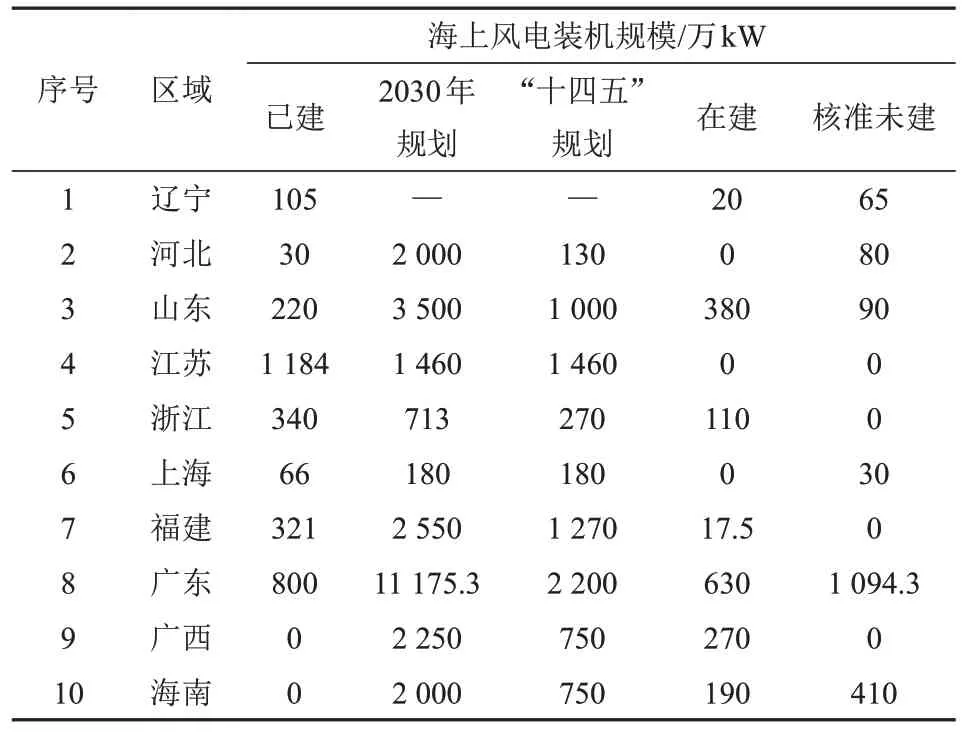

2015—2022 年,我国海上风电累计装机总量持续增加,从162万kW增至3 250万kW,在世界装机总量中的比重从8.9%增至近50%。我国各省海上风电装机规模差异显著,截至2022年底,江苏、广东、浙江、福建、辽宁5省累计装机规模较大,分别为1 184万、800万、321万、340万、105万kW[15],这5个省份装机规模占全国的94%。各省海上风电规划及项目建设情况见表1。

表1 各省海上风电规划及项目建设情况Tab.1 Offshore wind power planning and project construction of each province

国有企业是我国海上风电发展的主力军。截至2022年底,华能集团、三峡集团、国家能源集团、国家电投、中广核集团累计装机容量分别为450万、430万、410万、390万、356万kW。各大发电集团现阶段海上风电装机容量和在建储备的海上风电资源情况见表2。可以看出,各大发电集团海上风电装机容量差异明显,各企业海上风电在建和储备资源容量差距较大。

表2 各发电集团海上风电资源情况Tab.2 Offshore wind power resources of each power generation group

在“碳达峰、碳中和”目标的政策指导下,全国沿海海上风电正在进入大批量装机的高潮。“十四五”期间,我国海上风电新增装机容量将接近4 000万kW。多个沿海省份相继公布“十四五”海上风电发展规划。福建省计划增加海上风电装机容量410万kW,新增开发省管海域风电规模1 030万kW;广西壮族自治区提出核准开工海上风电装机容量不少于750万kW的目标;海上风电停滞多年的海南省也公布了300万kW的发展目标;广东省和浙江省等海上风电装机大省也相继公布了最新开发目标。随着沿海多个省份海上风电的加速发展,我国已经成为目前全世界最大的海上风电市场。

2 海上风电机组发展现状

随着海上风电场的规模化和大型化发展,我国大型海上风电机组的研制不断取得突破性进展[16],风电机组单机容量逐渐增大。海上风电机组型式采用的技术可分为永磁直驱、双馈、中速永磁和高速永磁4种。近年来,金风科技、电气风电等厂家下线的新型海上机组多采用中速永磁(半直驱、混合)技术[17]。2019—2022年我国宣布下线的海上风电机型情况见表3。

表3 2019—2022年我国宣布下线的部分海上风电机型Tab.3 Announced offline offshore wind power models in China from 2019 to 2022

从表3可以看出,2019年,我国下线的海上风电机组最大单机容量已突破10 MW,平均单机容量为8.58 MW;2022年,我国海上风电机组大型化趋势大大提速,中国海装完成了18 MW主机的装配,平均单机容量达到11.5 MW,这使得我国最大单机容量海上风电机型超越国外同行。

与此同时,我国海上风电机组叶轮直径同样跃居全球第一。2019年,我国下线的海上风电机组最大叶轮直径为185 m,平均叶轮直径为176.6 m。2022年,新下线的海上风电机组最大叶轮直径已达到260 m,平均叶轮直径达到236 m。

3 海上风电基础发展现状

3.1 海上风电基础型式

海上风电基础不仅承受机组运行载荷、风载荷以及波浪载荷等作用,还承受海上恶劣环境的严酷考验。在这种特殊运行环境中,风电基础需要为机组提供不少于25年的关键支撑,费用占海上风电总投资的20%以上,远高于陆上风电基础的费用。因此,合理选择风电基础型式是保障风电机组长期安全运行和降低海上风电投资的主要途径之一。

海上风电的基础结构型式按照其属性、配置、安装方法、外形和材料主要划分为桩式基础、重力式基础、负压筒基础、漂浮式基础四大类[18]。其中:桩式基础为国内外海上风电场的主导基础结构型式[19];重力式基础是海上风电机组基础结构的主要型式之一;负压筒基础作为海上风电机组基础,应用前景广阔,但是设计体系还需要进一步完善,施工风险还需要进一步把控;漂浮式基础结构主要有张力腿式、立柱式、半潜式、驳船式4类[20],必将成为未来深远海风能开发的主要型式之一。不同风电机组基础结构型式的适用水深范围及特点如表4所示。

表4 不同风电机组基础结构型式的适用水深及特点Tab.4 Water depth and characteristics of different wind turbine infrastructure types

3.2 漂浮式海上风电技术

在各产业用海需求不断提高的同时,海洋生态环境保护意识逐步增强,近海海上风电总体开发潜力有限,我国海上风电建设朝着深远海发展是必然趋势。漂浮式风电机组已成为60 m水深以上海上风电场建设的必然选择,漂浮式基础依靠系泊系统与海床相连,可摆脱复杂海床地形及复杂地质的约束,受水深影响小,适用范围更广。目前,漂浮式海上风电技术作为深远海风电的主要形式,成为风电行业研究的热点[21]。

我国的漂浮式风机基础已经逐步从科研阶段迈向设计生产阶段。目前建成投产的漂浮式海上风电项目有“三峡引领号”“海装扶摇号”“海油观澜号”。

1)“三峡引领号”

“三峡引领号”是我国自主研发的全球首台漂浮式海上风电机组,于2021年12月在三峡新能源阳西沙扒三期(400 MW)海上风电场中并网发电,成为亚太地区首个投入商业化运营的海上浮动式风机。“三峡引领号”轮毂中心距海平面约107 m,叶轮直径为158 m,漂浮平台排水量约1.3万t[22]。“三峡引领号”包括从概念研究到工程化设计和样机建设的全套程序,相继攻克了抗台风机组、半潜式基础及系泊系统、动态电缆设计、一体化安装及拖航(见图1)、“风机+平台”一体化就位等漂浮式海上风电关键技术,为深远海海上风电场建设的漂浮式风机大规模、商业化应用提供了宝贵的实验资料和优化空间。

图1 “三峡引领号”海上一体化拖航Fig.1 “Three Gorges Guide” integrated towing at sea

2)“海装扶摇号”

“海装扶摇号”为我国首台自主研发的功率最大(6.2 MW)的深远海漂浮式海上风电装备(见图2),于2022年12月在湛江徐闻罗斗沙海域并网发电,“海装扶摇号”的浮式平台总长72 m,型深33 m,型宽80 m,搭载中国海装6.2 MW抗台风型I类风力发电机组,机组塔筒高度为78 m,轮毂中心高度为96 m,叶轮直径为152 m,叶片长度为74 m,浮体和机组总质量超过4 000 t,为目前我国最大的漂浮式风电机组。“海装扶摇号”所有元器件及零件国产化率超过95%,具有环境适应性强、浮式机组功率国内最大、系泊锚固系统可靠性高、智能运维程度高等特点,填补了我国平均水深65 m以上深远海域浮式风电装备研制及应用空白[23]。

图2 “海装扶摇号”风电装备Fig.2 “Haizhuang Fuyao” wind power equipment

3)“海油观澜号”

“海油观澜号”是我国首个深远海(距离海岸线100 km以上,水深超过100 m)浮式风电平台,于2023年5月20日成功并入文昌油田群电网(见图3),这是我国首次实现深远海浮式风电平台直接为海上油气田群供电,标志着我国深远海风电关键技术取得重大进展[24]。“海油观澜号”位于距离海岸136 km的海域,由风力发电机、浮式基础、系泊系统和动态缆组成,装机容量为7.25 MW,通过9根锚链系泊固定在水深120 m的海洋深处。“海油观澜号”风电平台与油田群的4个燃料电站融合成一个整体,实现了风电与油田电能的统一控制和管理,打造了“风电+气电+智慧电网”的一体化供电新模式。

图3 “海油观澜号”风电平台Fig.3 “Haiyou Guanlan” wind power platform

我国漂浮式海上风电发展大都处于样机示范阶段,产业集群效应未能形成,仍面临技术难度高和建设成本高的难题,“三峡引领号”和“海装扶摇号”项目造价均超过3亿元,远远不具备大规模商业化开发的条件[25]。

4 海上风电防腐技术发展现状

海上风电所处的海洋环境湿度大、盐度高、风浪及各漂浮物的撞击力度大,风电机组基础、塔筒、机舱、叶片等设备部件极易被复杂多变的环境腐蚀[26]。针对这一问题,有效的防腐技术成为海上风电研究的重点[27]。

海上风电防腐技术主要体现在以下方面:设计过程中考虑腐蚀裕量;制造过程中选用耐腐蚀材料;采用适宜的涂层工艺对风电机组设备进行涂层防护;利用阴极保护法对处于海水中的风机基础金属或混凝土部分进行防腐蚀控制;腐蚀防护系统运行过程中的腐蚀检查与维护;通过减少溶解氧含量和控制湿度来控制腐蚀速率[28]。

1)预留腐蚀裕量

预留腐蚀裕量是根据材料的年腐蚀速率及构件的预期寿命年限,在保证安全性的基础上增加材料的厚度,以保证风机基础寿命达到预期年限[29]。此方法一般不单独作为防腐手段使用,主要用于风机基础钢管桩在浪花飞溅区部位的腐蚀裕量设计。

2)阴极保护法

阴极保护法是在需要保护的金属设备表面施加一个外加电流,使金属设备成为新的阴极,阻止金属表面电子发生迁移,从而抑制腐蚀速率[30],此方法主要应用于风机基础结构海水全浸区和海底泥土区。采用外加电流法比牺牲阳极的阴极保护更具有防护优势,安装相对容易,更重要的是可实施远程监控。

3)涂层防腐

涂层防腐是在风电设备钢结构表面涂覆一层耐腐蚀性能优异的异质材料,形成致密的膜,实现风电设备钢结构与腐蚀环境的隔离,保护钢结构表面免受环境侵蚀。朱紫棠等[31]为解决海上风电机组底座的防腐问题,研制了一种防腐涂料,即氟碳涂料,同时,针对涂层的涂装进行了工艺优化,研究发现,风电机组底座喷涂封闭底漆前喷涂一层氟碳涂料,可有效提高封闭底漆与基体的附着力,具有较好防护效果。然而,该方法存在一定的缺点:在运输或施工过程中发生的磕碰和划伤极易破坏防腐涂层的防腐效果,涂层修复比较困难,涂层与基体结合力不强,导致防腐周期短[32]。

4)复层包覆防腐

复层包覆防腐是在被保护金属表面增加包覆防腐层,防腐层由4层组成,从内往外分别是防蚀膏、防蚀带、密封缓冲层和防蚀保护罩。图4为复层包覆防腐技术结构示意图。首先,将防蚀膏均匀涂于金属表面,有效降低腐蚀速率;其次,采用耐蚀性好的防蚀带与防蚀膏很好地结合,起到较好的防腐作用;最后,依次增加密封缓冲层和防蚀保护罩,二者主要起到隔绝海水和防止机械损伤的作用。其中,防蚀保护罩多采用玻璃纤维增强材料,力学性能好且防腐效果稳定,可有效防止强腐蚀[33]。复层包覆防腐技术施工简单,安全性高,且能有效防止海洋生物附着,应用范围广,多用于腐蚀最严重的浪花飞溅区。

图4 复层包覆防腐技术结构示意图Fig.4 Structure diagram of multilayer coating anticorrosion technology

5)多重防腐

除常规的防腐措施外,针对海上风机各部件所处区域环境不同,对风机结构进行防腐蚀保护还要采用以下多重防腐技术[28]:海水全浸区和海底泥土区宜采用阴极保护与涂层联合保护或单独采用阴极保护的防腐措施;海洋大气区、浪花飞溅区和海水潮差区宜采用涂层保护、喷涂金属保护、纤维增强复合包覆层保护等多重防腐措施。

5 海上风电运维技术发展现状

在海上风电装机容量快速扩张的背景下,海上风机运维需求也正在快速上涨[34]。随着海上风电逐步走向深远海,风电运维的难度增大,成本也会随之大幅增加[35]。随着数字化和智能化技术的发展,海上风电智能运维成为风电行业研究的热点。为了克服海上风电维护故障率高、可达性差和成本高的问题,现有的相关研究主要围绕智能巡检和智慧运维系统展开[36]。

5.1 海上风电巡检技术

5.1.1 新型运维装备

为了有效提升海上风电巡检的效率,减少人工和运行费用,近年来,业内逐步开展将不同新型运维装备应用于海上风电巡检的研究[37]。

1)双体运维船

双体运维船为双浮体形式,材质可采用钢质、铝合金或钢铝混合结构,其典型特征为稳定性好,甲板面积大,这是目前国内外推广最为广泛的专业海上风电运维船。图5为2020年7月18日交付的“雄程天威1”风电运维船[38],该船是我国最先进的风电运维船,设计为双体船,配备双舵桨,双艏侧推,配备六自由度波浪补偿登乘系统、直流电力推进系统、DP2动力定位系统和高频柴油机组等先进的设备,开创多个国内第一。

图5 “雄程天威1”风电运维船Fig.5 “Xiongcheng Tianwei 1” wind power operation and maintenance ship

2)运维母船

运维母船(service operation vessel,SOV)通常可以为50~100名船员提供住宿,能够将大量备件和工具运输到海上风电场,其典型特征为具备较长时间自持力,靠泊能力强,甚至配备动力定位(dynamic positioning,DP)。运维母船主要用于深远海风电运维,造价和运营成本较高,目前应用相对较少。

作为我国首个研发制造的风电运维母船项目,2022年11月,上海电气风电集团设计建造的2艘风电运维母船在启东顺利完成龙骨节点安放[39],如图6所示。2艘风电运维母船外出作业可搭乘人数分别为100人和60人,靠泊及操纵性能优异,可实现风电场设备及备件的高效运输和存储。同时还配备直升机平台、工作艇、DP2系统、可升降波浪运动补偿栈桥和折臂式起重机,可实现人员及设备的安全转运和风电场检修维护作业。该项目填补了我国海上风电运维领域专用SOV的空白。

图6 我国首个风电运维母船Fig.6 China’s first wind power SOV

3)自升自航式运维船

自升自航式运维船配备敞开甲板和大型吊机,适用于更换海上风电运维的大部件。典型特征为具备一定的起重能力,适合离岸距离远、水深50 m以内大多数海域作业。该运维船的机动性强、工作稳定性好,将成为未来海上风电运维船的重要形式。

2020年7月11 日,由福建海电运维科技有限责任公司投资建造的600 t自升式海上风电大部件更换运维平台——“海电运维801”号运维船(见图7)正式投运[40]。该平台是我国首艘针对深海区域海上风电机组吊装和大部件更换的自升式起重平台,型长78 m,桩腿长95 m,最大作业水深50 m,最大起重高度为120 m,配备动力定位系统,以及4套全回转推进器,可装载2套8 MW海上风机的叶片和机舱,能在较恶劣的海况条件下执行风电机组设备及部件的吊装、运维服务。

图7 “海电运维801”号运维船Fig.7 “Haidian operation and maintenance 801”operation and maintenance ship

5.1.2 无人装备系统

目前国内外已开始采用无人机和无人船等无人系统开展海上风电的巡检运维,凭借其高速、便捷、精准巡检等优势,已逐步成为我国风电领域巡检运维发展的新趋势[41-42]。

2019年1 月,中航能科公司采用云洲智能M80“极行者”(见图8)对桩基及海缆进行检测,结果检测出桩基处海缆悬空、海缆冲刷裸露、海缆J型管接出后持续裸露、海缆弯折半径过小、海缆路由与已知施工坐标偏差等现象[43]。本项目是我国首例应用无人船在风电场进行桩基及海缆冲刷检测的案例。

图8 云洲M80海上风电运维检测Fig.8 Yunzhou M80 offshore wind power operation and maintenance inspection

2019年7 月,自然资源部南海调查技术中心研制的无人航空母艇已初步在海上风电巡检中开展应用,可同时实现水上风电机组叶片和水下桩基线缆等巡检,提高巡检效率。

2020年5 月,广东省电力设计研究院建立了海上风电场智能船舶调度系统[44]。该系统把无人船用于海上风电,可以高效指挥调度、精准预测气象和实时监测海域,对海上风电人员和船只进行有效管理,降低建设和运维成本。同年,国核电力规划设计研究院建立了海上风电场升压站无人值守系统[45]。该系统把巡检机器人用于海上风电,对不同区域制定不同的巡检路线与方案。该系统只对海上升压站设备进行实时监测,提高了设备运行可靠性。

2022年,国家海洋技术中心提出将无人机和无人船系统应用于海上风电的无人值守巡检系统[42]。该系统直接布署在海上风电场,无需用船运至风电场,陆上调度中心利用通信设备远程操控无人机和无人船对海上风电机组进行巡检,有效减少检修人员到现场进行作业的次数,从而降低运维成本。

5.2 海上风电运维管理系统

海上风电智慧运维管理系统是通过信息技术和物联网技术,对海上风电场进行实时监控、数据分析、故障诊断、预测维护等功能的综合性管理系统。它可以实现对风力发电机组、变电站、输电线路等设备的远程监测和管理,提高海上风电场的运行效率和安全性,降低运营成本。该管理系统需要借助多项智能化技术来实现运维功能,其中,智能感知需通过智能传感技术、边缘计算技术及机器人技术等实现;智能监控需通过数据可视化技术、3D建模技术和网络安全技术等实现;智能分析需通过模式识别技术、故障预警技术和大数据技术等实现;智能决策需借助专家知识库、人工智能技术和数字孪生技术进行[46]。

目前,海上风电运维管理技术基本照搬陆上风电经验,随着物联网、大数据和人工智能等新兴技术的出现,我国不少企业推出了适用于海上风电场的智慧运维管理系统,现已在业界推广应用[47]。

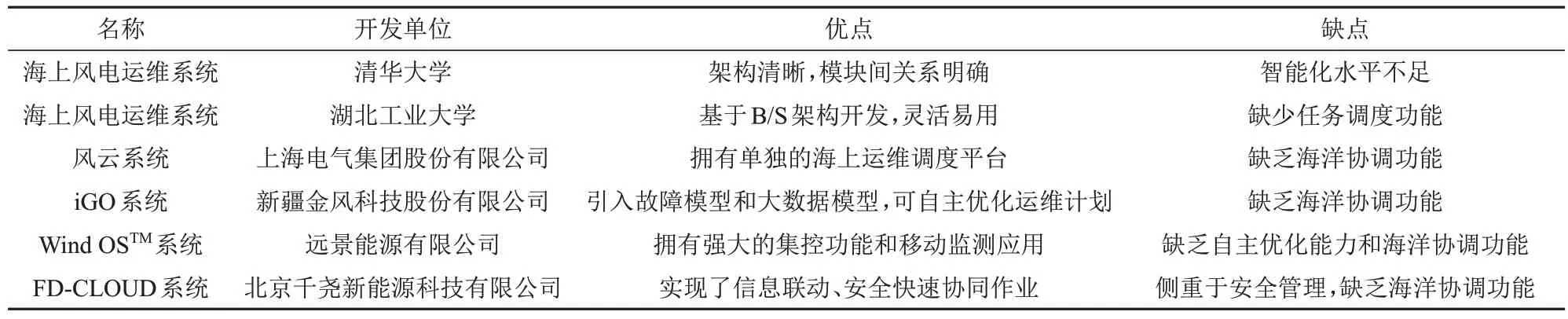

本文对我国部分典型的海上风电运维管理系统进行了对比分析,归纳出不同系统的优缺点(见表5),为下一步开发海上风电管理系统提供参考[48-49]。目前,海上风电运维管理系统并未形成占据市场主导地位的垄断性产品,我国多数运维管理产品还停留在研发或试验阶段,尚未在海上风电场得到大规模实际应用。海上风电领域相关的智能化技术及解决方案尚不成熟,技术和管理水平亟待提高。

表5 各系统优缺点对比Tab.5 Comparison of advantages and disadvantages of each system

基于海上风电运维特点及运维管理系统的开发需求,参考相关产品的技术特征和优缺点,未来海上风电运维管理系统研发过程中应重点关注以下方面:1)完善海上风电运维管理系统结构;2)建立完整的海上风电数据库;3)提升智能化水平;4)攻关与智慧调度相关的核心技术。

6 我国海上风电发展趋势

通过总结近年来我国海上风电关键技术的发展现状可知,我国已经具备了大规模发展海上风电的能力,利用技术创新和政策变革降低海上风电成本,提高海上风电可靠性成为主要的发展目标。未来,我国海上风电的发展趋势[50]如下:

1)大型化。更大的风电机组能够有效提高风能利用效率,并大幅降低初始投资、安装施工成本和运维成本等,带动度电成本持续下降。我国最新下线的叶片叶轮直径已达到260 m,可以预见未来3~5年内,我国海上风电度电成本可以再降一半,叠加机组可靠性和基于大数据人工智能的全生命周期管理等应用技术后,效率将得到大幅提升。

2)智能化。近年来,智能化及互联化成为海上风电产业的重要特征。在选址环节,基于高精度风电场功率预测技术和卫星遥感的大数据建模技术的智慧选址模式正在逐步取代费时、低效的传统选址方式。在运行环节,通过感知技术预测所处环境变化,系统能够自动采取不同控制策略,做到降载增寿,提高发电效率。在运维环节,通过在风电场安装状态监测和故障诊断系统,结合更加完整的运维管理方式,使故障维修从事后转向事前,逐步走向预防性维护。未来,监测传感、物联技术的广泛应用以及建模仿真能力的不断提升,将逐步促成数字孪生技术的实现,使风电产业的运营和改造从中受益。

3)融合化。海上风电造价及输电成本的大幅提升,是我国深远海风电开发面临的主要挑战。针对这一问题,将海上风电与其他海洋工程相结合的“多产业融合”发展模式被提出,使海上风电的发展从单一模式逐步走向多产业模式。目前,海上风电正在与氢能、渔业和海水淡化等多种产业相结合,通过海洋能源的综合开发利用,达到降低海上风电成本的目的。

4)专业化。我国海上风电的加速规模化发展以及项目开发逐步走向深远海,对运输、安装施工、运维等装备提出了更高的要求。进一步提升铺缆船、安装船、运维船的专业化水平,成为摆在业界面前的重要课题之一,这需要各方携手共同推进相关技术的研发、先进装备的设计与制造。

5)国际化。我国虽然在大规模风电的并网、运行及传输等方面积累了很多宝贵经验,但在风电机组技术、漂浮式基座等海上风电关键技术方面仍需加强国内外学习和合作。借鉴国外的经验和技术,完善我国海上风电行业标准规范体系和技术方案,可加速海上风电的发展。

7 结论

通过深入研究国家海上风电发展政策,归纳总结海上风电开发过程中各关键技术的发展情况,分析其优缺点,为海上风电研究人员提供技术指导。针对现有技术的不足,在后续研究中取长补短,重点解决海上风电场规划设计、建设和运维过程中存在的技术难题,进一步提升国内海上风电水平,降低海上风电成本,提高风电场经济效益,对于我国海上风电的发展具有重要意义。