串联式混合动力汽车发电机恒压发电性能试验研究

李 军, 倪大成, 姚 超, 黄 庆, 龚 军

(湖南力行动力科技有限公司, 湖南 株洲 412007)

因串联式混合动力系统的结构简单、布置灵活而广泛应用于新能源汽车[1-2]。串联式混合动力系统由发动机单元及动力电池组成,发动机单元是主要动力源,动力电池起储能、功率平衡及稳住高压母线电压的作用[3]。发动机单元由发动机和发电机构成,发电机为动力系统提供高压直流电。

如果串联式混合动力汽车中的动力电池出现故障导致整车抛锚无法挪车,则需要发动机单元起到动力电池的作用。为此,对串联式混合动力汽车发电机恒压控制技术进行了许多研究[4-8],但未开展性能试验的研究。为早日实现串联式混合动力汽车发电机恒压发电技术的装车应用,本文对发电机恒压发电试验方案进行研究,提出一种新型负载试验方案,并进行性能试验验证。

1 试验方案

性能试验主要测试发电系统输出电压的波动情况,试验系统包含高压电源、测功机、发电系统、检测设备及负载等。图1为性能试验原理框图。

图1 性能试验原理框图

发电系统恒压发电性能测试项目有:①稳态功率下电压调整率SV;②稳态功率下负载调整率SL;③动态功率下负载调整率SD。

1) 稳态功率下的电压调整率是指发电系统工作在额定转速下,在工作电压范围内输出电压的最大变化率,用百分数表示。稳态功率下电压调整率SV按式(1)计算:

SV=|U-U0|/U0×100%

(1)

式中:U0为发电系统输出电压给定值,一般选取3个,分别设置为发电系统工作电压的典型值、最大值及最小值;U表示发电系统输出电压的最大值或最小值,选取相对U0差值较大的值(若|Umax-U|>|Umin-U|,计算电压调整率时,U选Umax,反之U则选Umin)。

2) 稳态功率下的负载调整率是指发电系统工作在额定电压下,功率负载不变时输出电压的最大变化率,用百分数表示。稳态功率下负载调整率SL按式(2)计算:

SL=|U-U0|/U0×100%

(2)

功率负载不变工况时,负载大小一般选取3个,分别设置为轻载、半载及满载。

3) 动态功率下的负载调整率是指发电系统工作在额定电压下,功率负载突变时输出电压的最大变化率,用百分数表示。动态功率下负载调整率SD按式(3)计算:

SD=|U-U0|/U0×100%

(3)

功率负载突变工况时,负载大小分别设置为从零到满载的突变及从满载到零的突变。

4) 电压调整率及负载调整率性能指标参考GJB 235A—97《军用交流移动电站通用规范》[9],对于250 kW及以上功率等级的发电系统,稳态功率下电压调整率SV≤2.5%,稳态功率下负载调整率SL≤2.5%,动态功率下负载调整率SD≤5%。

2 传统负载试验方案

传统负载方案采用电阻箱来模拟图1中的整车驱动电机负载,所需试验设备较少,试验原理简单。试验中通过调节电阻箱中的电阻配置及通断投切开关来调节负载大小,因此负载大小不能连续变化,其负载调节表现为有级调节,调节范围有限,图2为电阻负载配置及投切示意图。

图2 电阻负载配置及投切示意图

在电阻负载的基础上,文献[10]将电阻负载改为负载系统。负载系统包括负载控制柜、电阻箱、电抗器等部分。负载控制由负载控制柜实现,包括阻性负载和感性负载的控制,结合模糊控制和对分插值逼近算法,实现了有功功率的无级调节,同时通过对电感负载的调节,实现了无功功率的无级调节。此方案与电阻负载方案相比,解决了负载大小不能连续调节的问题,但其本质是采用电阻和电感的组合来模拟后端用电负载,这种电阻和电感组合的形式与实际的整车驱动电机负载差异较大,无法准确地反映出现实工况[11],且试验过程中通过电阻吸收发电机产生的电功率,将电能以热能的形式消耗掉,不具备能量回馈功能,试验过程能耗较大。

3 新型负载试验方案

为精准模拟图1中的整车驱动电机负载,本文采用新型负载方案来开展恒压发电性能试验。新型负载方案采用真实电机负载来模拟实际整车驱动电机负载。真实电机负载方案中包含两套驱动系统、一个对拖台及一个电源柜,所需试验设备较多,试验原理复杂。其中两套驱动系统采用的电机规格与被试发电机相同,所以负载投切能力与被试发电系统性能完全保持一致。通过驱动系统的上位机控制软件进行转矩输出,可实现负载连续调节的功能。

由于负载形式与整车驱动系统一样,所以可精准模拟整车驱动工况。同时,该方案具备能量回馈功能,试验过程绿色节能。该方案中永磁同步电机主要性能指标参数如下:额定功率为300 kW,峰值功率为350 kW;额定转速为1 600 r/min,峰值转速为2 300 r/min;额定转矩为1 789 N·m,峰值转矩为2 088 N·m。

图3为电机负载试验原理框图。闭合接触器K1,高压直流电源1给测功机提供高压直流电,测功机通过变速器拖动被试电机M3,被试控制器U3经过不可控整流输出高压直流电,被试电机M3被反拖到给定转速,L3母线上高压直流电压达到被试控制器工作电压,给被试控制器使能并下发恒压发电模式指令,此时L3母线电压稳定在给定直流电压。

图3 电机负载试验原理框图

闭合接触器K3,高压直流电源2给陪试控制器U1提供高压直流电,陪试控制器U1控制陪试电机M1工作于馈电模式、转速环状态,转速设置为陪试电机额定转速,陪试电机M1通过对拖台将陪试电机M2拖动至额定转速。闭合接触器K2,陪试控制器U2控制陪试电机M2工作于电动模式、转矩环状态。

通过调节陪试控制器U2的转矩给定值,控制陪试电机M2的电动功率,来实现被试发电机系统恒压发电负载的调节功能,调节过程中用功率分析仪监控L3直流母线电压,用来计算电压调整率及负载调整率。

4 试验结果

4.1 稳态功率下电压调整率试验

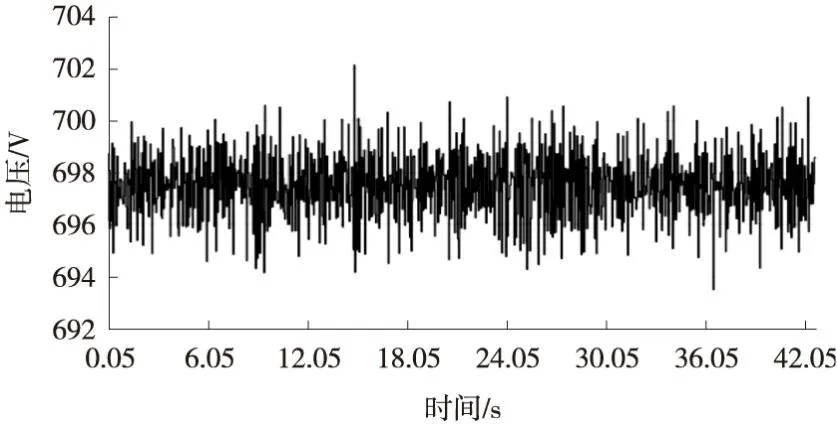

被试电机M3及陪试电机M1工作在额定转速1 600 r/min,陪试发电机控制器U2通过上位机给定转矩895 N·m,模拟驱动电机稳态负载150 kW。被试发电机控制器U3输出的给定直流电压分别设置为:典型值600 V、最大值700 V、最小值500 V,稳态工作下电压输出波形如图4、图5、图6所示。

图4 600 V电压平台下电压输出波形

图5 700 V电压平台下电压输出波形

图6 500 V电压平台下电压输出波形

各电压平台下稳态功率工作时,通过分析波形数据,并按式(1)计算电压调整率SV,结果见表1。

表1 稳态功率下电压调整率

4.2 稳态功率下负载调整率试验

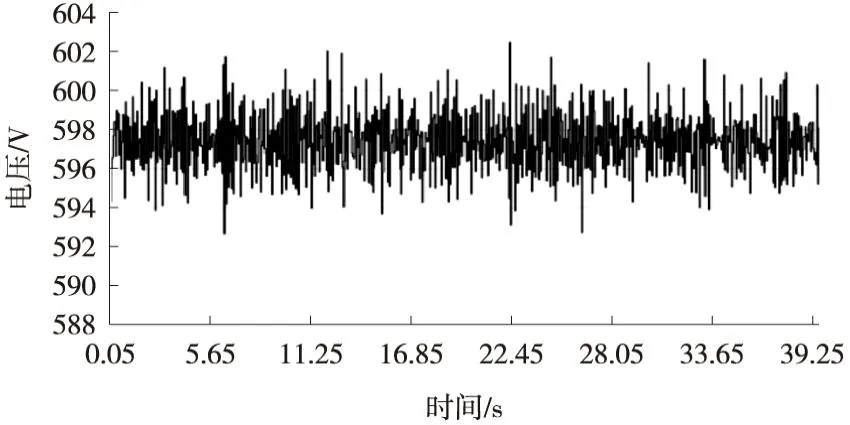

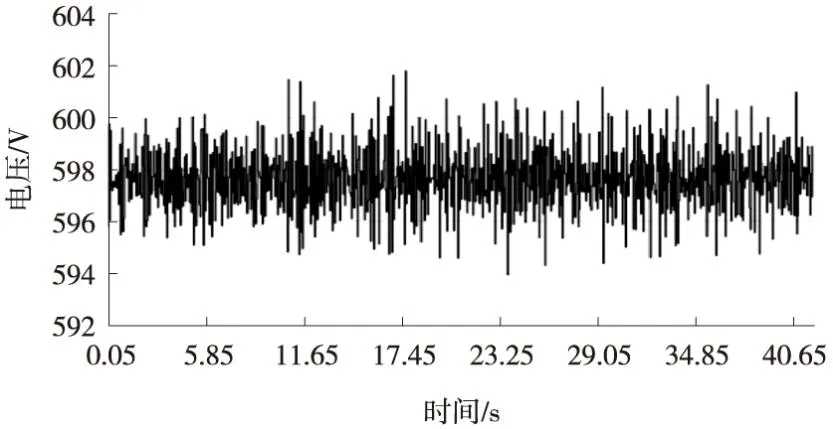

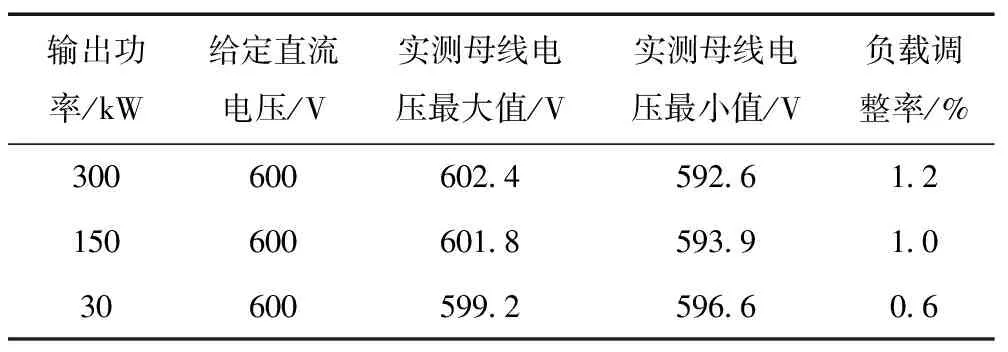

被试电机M3及陪试电机M1工作在额定转速1 600 r/min,被试发电机控制器U3输出的给定直流电压设置为600 V,陪试发电机控制器U2通过上位机分别给定转矩1 789 N·m、895 N·m、179 N·m,模拟稳态负载分别对应300 kW、150 kW、30 kW,稳态工作下电压输出波形如图7、图8、图9所示。

图7 300 kW功率下电压输出波形

图8 150 kW功率下电压输出波形

图9 30 kW功率下电压输出波形

各功率等级下稳态功率工作时,通过分析波形数据,并按式(2)计算负载调整率SL,结果见表2。

表2 稳态功率下负载调整率

4.3 动态功率下负载调整率试验

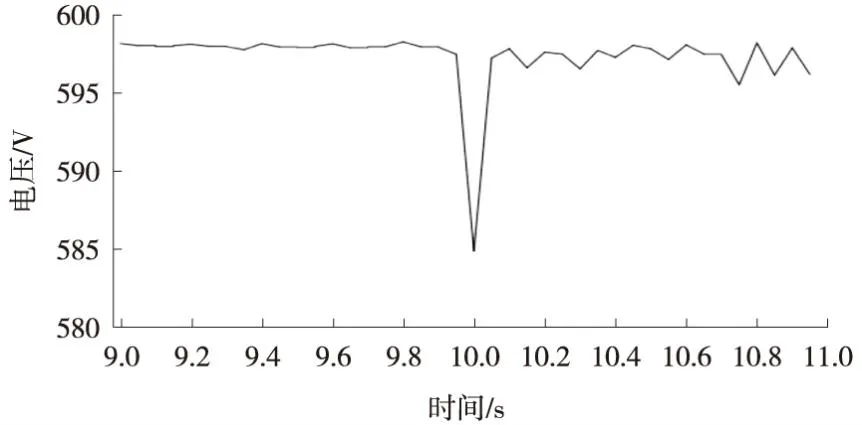

被试电机M3及陪试发电机M1工作在额定转速1 600 r/min,被试发电机控制器U3输出的给定直流电压设置为600 V,陪试发电机控制器U2通过上位机给定转矩分别从0突变到额定转矩1 789 N·m,从额定转矩1 789 N·m突变到0,并模拟驱动电机动态功率负载从0突变到300 kW及从300 kW突变到0的各种工况,动态功率负载下电压输出波形如图10和图11所示。

图10 负载从0突变到300 kW时电压输出波形

图11 负载从300 kW突变到0时电压输出波形

功率负载突变时,通过分析波形数据,并按式(3)计算负载调整率SD,结果见表3。

由以上试验数据可知,发电机在恒压发电模式下,驱动电机稳态功率负载时电压调整率和负载调整率精度均很高,调节精度在1%左右;当功率负载突变时,由于功率变化大,能量的突增突减导致母线电压瞬间波动稍大,调节精度略差,最大值达到3%,而后输出电压恢复稳定输出,调节精度满足性能指标要求。

5 结束语

本文介绍了发电系统恒压发电的性能指标及试验原理,在研究发电机组传统负载试验方案的基础上,提出了一种电机负载实物试验方案,进行了发电系统恒压发电性能试验,并分析了试验数据。试验结果表明,电机负载试验方案切实可行,且发电系统在不同电压平台、稳态负载及动态负载下,实际电压调整率和负载调整率均满足性能指标要求,为后续动力单元联合调试及实际装车应用提供了重要依据。