风电齿轮箱油温高原因及解决方法

袁加胜 高 祥 刘 迪

(华能国际电力股份有限公司贵州清洁能源分公司)

0 引言

在风能产业中,风电齿轮箱作为关键的传动装置,承担着将风能转化为电能的重要角色。然而,齿轮箱的可靠性和寿命受到多种因素的影响,其中之一就是油液的质量和油温的问题。油液的老化和过高的油温可能导致齿轮箱性能下降、故障增加,甚至提前损坏。为了确保风电齿轮箱的正常运行和延长其使用寿命,加强油液的质量和控制油温成为至关重要的任务。本文总结了加强油液质量、避免油液老化和控制油温的方法,包括合适的油液选择、定期更换、冷却系统设计、齿轮箱强化设计以及油液过滤器的清洗和更换等。通过采取这些措施,可以提高风电齿轮箱的可靠性、性能和寿命,确保风能利用的有效性和可持续性发展。

1 风电齿轮箱冷却系统工作原理

风电齿轮箱冷却系统的工作原理是通过循环冷却润滑油来保持齿轮箱的温度在可接受范围内,以确保齿轮和轴承等关键部件的正常运行。冷却系统通常由冷却器、冷却油泵、油管路和控制装置等组成。当风电机组运行时,齿轮箱内部会产生大量热量,通过热量传导和流体动力学的原理,热量会导致润滑油升温。润滑油进入齿轮箱后,经过齿轮和轴承等部件的润滑和冷却作用,吸收了热量,并同时带走润滑部件的摩擦热量。随后,热量通过油管路流向冷却器。

冷却器可以采用空气冷却或者水冷却的方式。在空气冷却系统中,通过风扇将冷却器表面的热量传递给空气,使得润滑油的温度迅速降低。而在水冷却系统中,润滑油通过冷却器的管道,与冷却水进行热交换,使润滑油的温度降低。冷却油泵负责将冷却过后的润滑油再次输送至齿轮箱内,形成循环。控制装置可以根据齿轮箱的温度和运行状态进行控制,以确保冷却系统的正常工作。通过齿轮箱冷却系统的工作,有效地降低了齿轮箱的温度,保证了风电机组的可靠性和寿命。同时,也提高了风能利用效率和发电量。

图1 一种风电齿轮箱箱体的结构

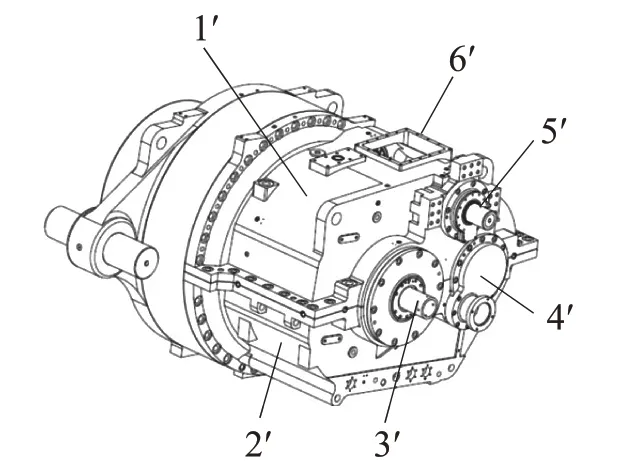

图2 可现场维护的风电齿轮箱的结构

2 风电齿轮箱油温高的原因

2.1 高轴功率和工作负荷

高轴功率和工作负荷是导致风电齿轮箱油温升高的重要原因之一。风电机组在运行时,由于巨大的风力作用,使得风轮高速旋转,进而产生高轴功率。高轴功率代表风电机组输出的电能的多少,与风轮的转动速度和转矩有关。同时,对于大型风电机组而言,由于其体量庞大,其工作负荷也较重。高轴功率和工作负荷的增加将导致齿轮箱内部的摩擦增加,进而产生大量的热量。这些热量无法很好地散发出去,导致油温升高。

2.2 齿轮箱内部摩擦

齿轮箱内部摩擦是导致风电齿轮箱油温升高的一个主要原因。在风电机组的运转过程中,齿轮和轴承等部件难免会发生摩擦作用。摩擦会引起能量的损耗,并产生大量的热量。当齿轮轮齿与轴承以及其他接触面之间的润滑条件不理想时,摩擦热量会进一步增加。这可能是由于润滑油质量不良、润滑油过少或过多等原因导致的。此外,如果齿轮箱存在齿轮磨损、配合间隙不合适或未正确对中,都会增加齿轮和轴承的摩擦。这些摩擦热量随着时间的累积会导致油温升高。

2.3 冷却系统不足

冷却系统不足是导致风电齿轮箱油温升高的一个常见原因之一。风电齿轮箱通常配备冷却系统来降低油温。然而,如果冷却系统设计不合理、冷却器的散热效果不好,或者冷却液循环不畅,将导致冷却效果不佳。这意味着无法充分从齿轮箱吸收产生的热量,导致油温升高。

2.4 环境温度高

环境温度高是导致风电齿轮箱油温升高的一个重要原因。风电机组通常安装在开阔的风场中,这些地区的环境温度较高。高温环境会对齿轮箱的散热产生一定影响,使其难以有效散发热量,导致油温升高。当环境温度升高时,冷却系统的散热效果会下降,无法有效地带走齿轮箱内部的热量。这会使得齿轮箱内的温度逐渐升高,对齿轮和轴承等关键部件造成不利影响。

2.5 油液污染和老化

油液污染和老化是导致风电齿轮箱故障的常见因素之一。油液在齿轮箱中发挥着润滑、冷却和密封等重要功能,但随着使用时间的增长,油液会受到外界环境和齿轮箱内部的污染物的影响而逐渐变质。首先,外界的污染物,如灰尘、颗粒物和异物进入油液中,造成污染。其次,齿轮箱内部产生的金属切屑、氧化产物和热裂解产物也会污染油液。油液的污染会阻塞油路、降低润滑性能,造成齿轮和轴承的过度磨损,甚至导致系统故障。同时,油液老化也是一个重要的因素,随着时间的推移,油液中的添加剂和抗氧化剂会逐渐分解和失效,使其性能下降,降低了对齿轮箱的保护作用。

2.6 运行状态异常

运行状态异常是指风电机组在运行过程中出现不符合正常工作条件的情况。这可能包括但不限于以下问题:齿轮箱发出异常噪音、振动过大、油温异常升高,发电机输出功率偏低,故障报警等。运行状态异常可能源于多种原因,例如齿轮磨损、轴承故障、润滑系统故障、电器元件损坏等。

3 风电齿轮箱油温高原因的解决方法

3.1 加强冷却系统功能

可以考虑在齿轮箱中安装多个冷却器,以增加散热面积和冷却效果。选择高效的冷却器,如高效散热片或更具散热效果的冷却器。同时,优化冷却器的布局和位置,确保最大限度地接触齿轮箱产生的热量。选择具有良好热导率和热稳定性的冷却介质,如高效散热油或具备优良散热性能的冷却液。通过增加冷却液的流动速度,可以提高散热效果。可以调整泵的运行速度或增加泵的数量来实现。

考虑引入额外的辅助冷却系统,如冷却风扇或冷却风机,以增强空气流动和散热效果。引入先进的冷却系统控制策略,如温度控制器、自动调节阀等,以根据齿轮箱的工作状况和环境条件来调整冷却系统的运行状态和效率。加强冷却系统功能可以有效降低风电齿轮箱的油温,提升整个系统的可靠性和性能。具体的加强措施需根据实际情况进行评估和实施,并确保冷却系统的有效运行和定期的维护和检查。

3.2 避免油路堵塞

定期检查和清洁油路,定期检查油路,包括油管、管道、油过滤器等,确保无异物或污垢的堵塞。如发现沉积物或污垢,应及时清洗。根据齿轮箱的要求和工作条件,选择合适的润滑油。注意选择具备良好的抗氧化性和清洁性能的油液,以降低沉积物和污垢的形成。定期更换油液,油液会老化和污染,定期更换油液可降低堵塞风险。遵循制造商的建议,确保按时更换润滑油。严格控制油液添加量,添加过多的油液可能导致溢出和堵塞。按照制造商指南,控制油液的添加量,避免过量。

定期更换和清洗油过滤器,油过滤器起到过滤杂质和污垢的作用,但长时间使用后会堵塞。定期更换和清洗油过滤器,保持其正常工作。同时还需要注意操作和维护,操作和维护人员应定期进行培训,了解正确的操作方法和维护保养流程。确保正确使用设备和工具,避免产生杂质和污垢。通过遵循上述方法,可以减少油路堵塞的风险,保持风电齿轮箱的正常运行。然而,具体的措施需要根据实际情况和设备要求进行评估和实施。定期的维护、检查和清洁对于避免油路堵塞至关重要。

3.3 加强油液的质量

选择符合制造商规定的高质量润滑油。根据齿轮箱的要求和工作条件选择合适的油液,确保其具备良好的热稳定性、抗氧化性和耐磨性。控制油液的存储和使用,存储油液时,应避免暴露在高温、潮湿和阳光直射的环境。在使用过程中,确保油液干净且不受外界杂质的污染。定期进行油液分析和检测,定期对油液进行分析和检测,以评估其质量和性能。监测油液中的粘度、酸值、碱值、污染物含量、水分含量等参数,及时发现问题并采取相应的措施。

定期更换油液,根据制造商的建议,定期更换润滑油,以避免油液老化和性能下降。更换油液应遵循正确的排放和回收流程。根据需要,添加合适的油液添加剂来提升润滑油的性能。例如,抗氧化剂、清洁剂和抗磨剂等,以提高油液的抗氧化性、清洁性和润滑性。定期清洗和更换油过滤器,油过滤器起到过滤杂质和污染物的作用。定期清洗或更换油过滤器,确保其正常工作,防止污染物进入油液。

3.4 避免油液老化

油液在过高的温度下容易加速老化。确保齿轮箱的工作温度在制造商指定的范围内,避免过热或过冷的情况发生。定期更换润滑油,油液随着时间的推移和使用而逐渐老化和降解。根据制造商的建议,定期更换润滑油以保持其良好性能。避免水分和杂质的污染,水分和杂质是油液老化的常见原因之一。确保油液的存储容器、管道和处理设备的密封性良好,避免水分和杂质的污染。控制氧气接触,氧气也是促使油液老化的因素之一。确保油液的存储容器密封良好,避免过多的氧气接触。

添加与油液配套的抗氧化剂,根据制造商的建议,可以添加合适的抗氧化剂到油液中,以帮助抑制油液的氧化和老化过程。定期监测油液的性能,定期进行油液的分析和测试,以评估其粘度、酸值、碱值、水分含量和污染物含量等参数。如有必要,及时采取措施修复或更换老化严重的油液。

3.5 加强齿轮箱设计

选择高强度和高耐磨性的材料用于齿轮箱的零部件制造,如齿轮、轴和壳体等。这样可以提高齿轮箱的承载能力和耐久性。优化齿轮的设计,根据齿轮传动的特点和工作条件,进行齿轮的合理设计。包括正确的模数、齿数、齿廓形状和润滑方式等,以提高传动效率和减少噪音。加强轴的设计,齿轮箱中的轴承受着扭矩和轴向载荷等作用力,因此轴的设计要足够强度和刚性。考虑采用适当的轴材料和优化的轴断面形状,以提高轴的承载能力和耐久性。

考虑冷却系统设计,为齿轮箱设计合理的冷却系统,以控制油液的温度并提供充分的散热。通过合理布置冷却器和散热片等部件,保持齿轮箱内部温度在可接受的范围内。引入振动和噪音控制措施,通过减振设备、噪音隔离和包覆材料等,降低齿轮箱的振动和噪音水平,提升操作环境和工作效率。加强密封和防护设计,确保齿轮箱有良好的密封性和防护性能,避免外部杂质、水分和污染物的进入,保护内部零部件的正常运行和寿命。

4 结束语

风电齿轮箱的油液质量和油温控制是确保风能转化为电能高效运行的关键所在。通过加强油液的质量、避免油液老化和控制油温,我们可以延长齿轮箱的使用寿命,提高其可靠性和性能。合适的油液选择、定期更换、冷却系统设计、齿轮箱强化设计以及油液过滤器的清洗和更换等措施,都可以为保持风电齿轮箱的良好工作状态做出重要贡献。我们必须认识到油液管理对于风能产业的可持续发展至关重要。通过不断改进和实施最佳实践,我们能够确保风电齿轮箱的性能优越、寿命长久,并为可再生能源的利用做出积极的贡献。让我们共同努力,实现清洁能源的可持续利用。