火电厂热控仪表故障类型及检修分析

蔚 焱

(国能陈家港发电有限公司)

0 引言

热控仪表是保证电厂机组运行安全的关键设备之一,其作用在于对机组运行流量、压力、温度等进行全过程控制,保证其运行状态稳定,并提供真实、精准的数据以供相关工作参考。因此,针对电控仪表的检查与维护工作十分重要,要求火电厂相关工作人员能够及时发现仪表异常情况,发现问题后立即解决,保证其运行规范化,对机组稳定运行产生重要影响。

1 典型故障排查方式

1.1 仪表停用排查法

当火电厂热控仪表出现故障后可紧急停用仪表,并对故障范围内的仪表进行拆卸处理,拆卸过程务必保证关闭电源避免发生危险。拆卸时注意记录位置信息,避免后续安装错误。针对不同仪表,拆卸工序具有特定要求,本次研究根据火电厂现有仪表类型分析拆卸注意事项避免安全隐患。其中,电学参数检测仪表的拆卸需保证电缆接头处于绝缘状态,谨防漏电。对于压力参数仪表需避免局部压力过大,切忌压口堵塞,首先控制一次阀门,保证其处于关闭状态,并通过排污管路泄压再拆卸。对于气动参数仪表的拆卸,需要控制气源位置始终处于关闭状态,在此基础上松开过滤器减压阀接头。对于环室孔板,需要明确提示进行方向判别,避免安装错误,尤其针对直管的安装,需要保证管路平直。对于联锁仪表的拆卸,需要先切换手动模式,再进行操作。

1.2 巡回排查法

巡回排查法注重火电厂机组仪表区域的日常管理,对仪表运行结果进行统计,并编写相关档案信息,根据仪表在火电厂的布置位置设置巡查路线,展开定期和不定期的巡查。主要核查DCS 显示值与仪表实际值之间的差异,以及检查调节阀阀位是否正确,整个流程更应用万用表进行电压数值测量,一般情况下,针对参数显示规范性的判断标准为:显示在最大测量值的20%—80%,保证在电源正常工作的情况下,各个热电仪表运行正常。针对仪表的检查,需要确认其零部件是否完整、标牌是否清晰、连接处是否稳固、密封位置是否满足条件等。此外,还需检验辅助设备工作情况,包括保温设备、防水设备。采用视觉检测方式查看仪表表面、内部是否存在腐蚀问题,表面是否有损坏、线路连接牢固性等。

1.3 保温伴热设备检验法

为保证热控仪表能够正常运行,需对保温材料进行检查,确认能够正常保温,加强对设备和线路上材料保温情况的检查,同时检验蒸汽伴热情况。在火电厂经营中,大部分热控仪表采用蒸汽伴热方式,需要检验其疏水器连续排汽情况,并对供气阀门进行调整,控制阀门开口调整蒸汽伴热流量,保证内部介质流动稳定,维护仪表运转。

1.4 定期排污法

热控仪表刚量介质内部有小颗粒杂质,火电厂经营过程中热控仪表长期运作,难免会导致小颗粒杂质堆积,对其液位刚量和导压管带来一定影响,会导致数值出现偏差,需要进行排污处理。在进行排污时需优先切换仪表手动模式,以免排污时对参数造成影响。在处理时需注意,差压变送器排污前需要关闭三阀组的正负取压阀,再开启排污阀,排污后开启正负气压阀,完成排污后将系统切换为自动模式。

2 火电厂热控仪表类型故障分析

2.1 电磁流量表故障分析

2.1.1 流量信号输出问题

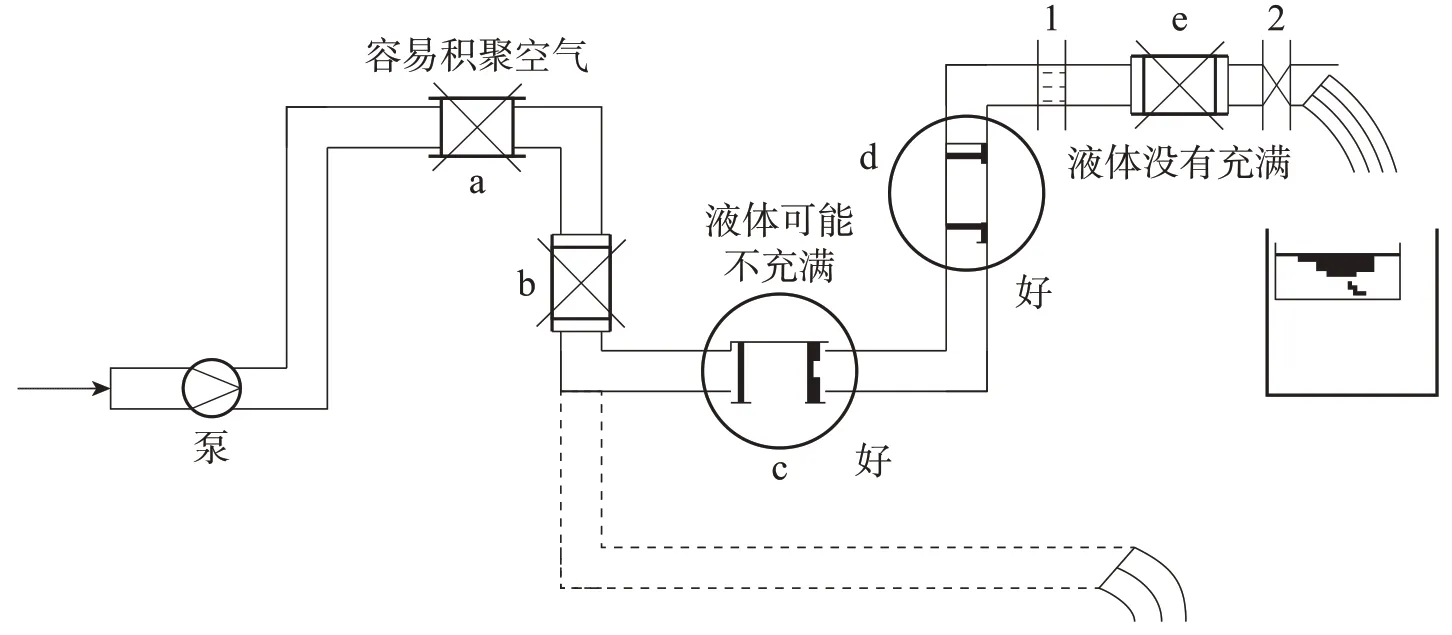

本次研究针对某火电厂的电磁流量表故障情况展开分析,部分电磁流量计呈现无流量信号输出问题,经过分析后发现,造成这一问题的主要原因包括电源故障、线路故障、管道内介质不足、流体反向流动等。对电磁流量表内部情况(如图1 所示)分析后发现,其中的传感器安装位置不当,本次研究以此为例对不同安装位置会造成的影响展开分析,总结流量信号输出故障的多种原因。第一,在a 位置安装传感器,位置相对偏高,使得管道内部出现一定量空气;第二,在b 位置安装传感器,会影响管道内介质量,无法充满管道;第三,传感器安装在e 处时,会由于位置偏高而无法保证液体充满管道。而c 和d 位置为传感器正确的安装位置。当出现流量信号输出故障时还会引发空管报警,主要原因在于仪表内传感器、转换器安装位置不当,影响仪表正常运行。

图1 流量信号输出问题原因

2.1.2 信号不稳定故障

针对火电厂部分电磁流量表进行故障排查,发现存在一些信号不稳定的仪表,具体情况表现为信号逐渐减弱,甚至出现信号忽然快速下降。针对此类问题,经过初步排查后判定为电极绝缘性能问题或内部结构线路短路问题。

2.1.3 无流动时零点显示不稳定

针对无流动状态时零点显示不稳定问题,电磁流量表故障主要原因包括四点:第一,管道内介质含量不足,例如管道内存在气泡、液体不充足或内部存在垢层;第二,仪表绝缘性问题,端子与线路连接情况不佳;第三,管道内液体微小流动,判断存在前端阀门或截止阀门闭合状态不佳问题;第四,接地不良问题,并未遵循仪表接地规范,存在电磁干扰[1]。

2.2 压差流量表故障分析

针对火电厂中压差流量计故障进行检验,本次研究依照能量守恒定律原理进行设计,将节流元件安装在封闭管道中,根据管道内的流体流动情况进行流速、静压力计算,根据其变化能够判断,节流元件附近会形成压力差,计算后发现压力差与流量大小成正比关系,可通过以下公式进行流量计算。

式中,C为流出系数;β为值经济,即节流元件孔径与上游管道内径比值;ε 为气体膨胀系数,△p和p1 分别为压力差和上游管道内流体密度;qm为质量流量。

针对压力差流量表使用过程中的故障展开分析,主要表现为测量误差偏差,根据使用情况进行故障原因分析,可归纳为两个方面。第一,设计不当会使得仪表测量精度受到影响;第二,部分装置的安装位置不当会直接影响仪表精准度,如传感器、节流元件、调节阀等。

2.3 测温表故障分析

为确保火电厂发电机组安全稳定运行,会设有多个测温装置,其作用在于对机组中的轴承、轴瓦温度等进行全过程监控,保证运行参数满足标准条件,一旦发现温度异常,会立刻做出自动报警、停机等行为,保证火电厂经营安全,机组运行稳定。以某火电厂内机组情况为例,其所用的测温点阻为Pt100 铂热电阻,现场采用三线制接线方式,若测温表显示超出标准,会立即发出跳闸动作。根据其去年单月故障次数来看,发现其中元件短路、短路问题相对严重,本次研究对其故障进行排查,汇总为以下两种情况。

第一,测温电阻自身存在质量问题,主要包括:(1)使用测温元件时震动较大,与轴瓦接触部分弹簧失效,或无弹簧;(2)测温导线在特殊环境下会影响其性能,在油浸中变硬变脆而出现断线情况。

第二,测温元件安装工艺问题,主要表现为:元件出线位置较短,需要根据内槽情况适当增设转接点,但在检验过程中发现存在虚焊、脱焊情况,如图2 所示,在测温电阻运作时会出现振动、介质冲击现象,导致脱焊、虚焊位置发生断开。

图2 脱焊图片

3 火电厂热控仪表故障最佳检修方案

3.1 电磁流量表故障检修

针对电磁流量表故障问题,主要由于传感器安装不当而导致故障,可以采用仪表停用办法,检查不同位置传感器对管道带来的影响,确保管道内充满液体介质。同时还需检验转换器是否存在故障,以免影响仪表信号输出,可更换线路板排查故障,调节小信号切除参数,恢复仪表显示功能[2]。针对空管警告问题,可直接核对机组内传感器、转换器等元件位置情况,判断是否能够正常运行,采用短接测试的方式查看不同短接模式下是否会触发报警信号,从而判断维修是否有效。

针对信号不稳定故障问题,需要采用巡回排查法进行故障排查,可预先检查导管部分,并清理内部中的污垢排除其故障原因,利用软刷、棉签等对电极表面进行轻轻擦拭,避免破坏表面结构,若发现存在破损情况需要及时进行更换,恢复绝缘衬里功能。针对一些工况恶劣的问题,例如酸碱液体介质的影响,则需重点检验信号接线端子,及时更换端子、O 型圈等部件,做好密封、防腐处理。

针对零点不稳定这一故障,对电磁流量表实际情况展开分析后总结出问题,分析解决方案。其一是管道内介质含量问题,可以采用巡回排查法对仪表内各个装置的位置进行核验,确定器件安装位置是否会影响管道运行情况,并根据工况参数加以调节,恢复零点状态[3]。其二,对于绝缘性问题,需要检验端子与线路接触情况。其三,针对管道内液体存在微小流动问题,需要从阀门闭合检验角度入手,确认阀门关闭且无泄漏现象。其四,对于接地不良问题,需对接地电缆线、端子连接状况进行检查,降低电磁干扰现象。

3.2 压差流量表故障检修

压差流量表故障问题主要总结为设计和安装两个部分。其中,由于设计而造成的表示数不精准问题,可引用全补偿公式确保精度,公式如下:

其中Q1、Q2 分别表示补偿前的流量和补偿后的流量;KP表示液体与蒸汽密度的补偿系数;KC表示流出系数的补偿系数;Kε表示气体膨胀系数的补偿系数。

针对安装因素对仪表精准度带来的影响,需要明晰故障排查要点,详细了解元件安装位置,检验液体在管道中的状态,是否存在空气,尤其针对不同走向管道的介质流向情况,并核实一些上游管道中是否按照标准条件安装扰动元件。针对直管段仪表,可采用仪表停用排查方式,并调节直管段长,实现节流控制。检查同心度和去牙口位置,保证误差控制在5%以内。在安装环节,还应注意螺栓力矩情况,控制垫片厚度,可在管道内部进行预先镶嵌,保证同心度一致。进行引压管路敷设时注意尺寸合理性,且无毛刺、直角弯情况。

3.3 测温表故障检修

针对测温表的故障,主要来源于元件自身质量和安装工艺两个部分。其中,针对自身质量方面的检修,可检验元件与轴瓦之间弹簧状态,及时更换或增设,降低机组运行振动对焊点的影响,起到缓冲作用降低元件、线路的损坏。在测温导线选材方面需保证外层包裹性能的绝缘性、耐腐蚀性、耐油浸性等。还可根据元件和导线情况增设波纹管,延长导线使用寿命。

针对元件安装问题,包括元件出线较短,且转接点虚焊、脱焊问题,则需做好电阻安装质量的把关,以介质冲击方向为依据来布线,避免管道内介质流动所导致的根部冲击,科学调节其走线状态。可在油槽内绑扎白布带,间隔控制在50cm,并涂抹绝缘漆降低介质冲突的影响[4]。对油槽出线装置进行检测,根据情况选择更换出线装置,本次研究对现有装置检测后发现有必要更换,选择304 不锈钢材质,并布设穿线孔,将导线旋紧,避免其出现油液泄露问题。

4 结束语

本文结合火电厂热控仪表运行情况展开分析,总结电磁流量表、压差流量表以及测温装置这三类仪器在应用过程中的常见故障类型、原因以及检修办法。综合来看,想要保证火电厂机组运行稳定,需要进一步加强对热控仪表的管理维护,建立常态化管护机制,落实巡检机制,投入更多人力、物力资源进行对仪表的检验与控制。尤其针对仪表导线连接、内部装置安装位置、元件安装规范性等。如此一来,能够有效提高仪表测量数据的精准度,保证运行数据在规范范围内,实现稳步运行。