导流管参数对真空紧耦合气雾化法制备Fe-Cr合金粉末的影响

苏才津 ,孙耀宁 ✉,董开基 ,尹 燕 ,张瑞华 ,姜立恒

1) 新疆大学机械工程学院, 乌鲁木齐 830047 2) 兰州理工大学省部共建有色金属先进加工与再利用国家重点实验室, 兰州 730050 3) 阳江市五金刀剪产业技术研究院, 阳江 529533 4) 中国钢研科技集团有限公司, 北京 100082

Fe-Cr 合金粉末制备的涂层具有优异的抗腐蚀、抗氧化性能,在工业领域应用广泛。随着增材制造技术的快速发展,工业新应用和新表面技术对金属粉末的质量要求(球形度、粒径区间等)越来越苛刻[1-2]。气雾化法是制备金属粉末的主要方法,它是通过高压气体射流撞击熔融金属流,将其破碎分解成液滴,液滴快速冷却凝固为固体粉末颗粒,产生细小的粉末。紧密耦合气雾化法(close-coupled gas atomization,CCGA)是生产精细球形金属粉末的重要技术,相比于其他制粉技术,紧耦合气雾化技术制备的粉末具有粒度小、球形度高(液滴球形化时间小于固化时间[3])、流动性好等诸多优点,因此,适用于制备高质量的Fe-Cr 合金粉末。紧耦合气雾化技术的雾化工艺参数对Fe-Cr 合金粉末的质量有显著影响,雾化工艺参数主要包括:雾化气体压力[4-6]、雾化气体介质[7-8]、熔融态金属过热度[9-10]、导流管直径[11]、导流管伸出长度[12]等。Li等[13]通过数值模型来模拟熔融金属雾化过程中的动量和凝固现象,研究了粉末粒度与工艺参数之间的关系[14]。尹燕[15]和Motaman 等[16]研究了雾化气体压力、过热度、喷嘴形状对雾化粉末累积粒度分布曲线、各粒径段收得率、中位粒径(D50)的影响。

紧密耦合气雾化是气液两相流相互作用及液滴破碎和固化耦合过程[17],当金属液体流经不同位置时,对喷嘴的混合速度流场产生不同的影响[18]。导流管作为金属液体雾化前的最后通道,导流管直径和伸出长度在决定粉末颗粒尺寸和表面形貌方面起着重要作用。本文研究了导流管参数对雾化粉末累积粒度分布、各粒径段收得率、中位粒径的影响,并对雾化结果进行量化表征与阐述。

1 实验材料及方法

以Ni、Cr、Mn、Mo、Fe、C、Si 等纯度块体为原材料,按一定比例进行配比。铁块采用方形铸锭,使用前经激光设备清洗除锈,无水乙醇除油后方可使用。Fe-Cr 合金粉末元素组成及成分如表1所示。采用国产真空气雾化制粉设备中频感应加热,如图1 所示。设备主要由真空感应熔炼炉、中间包、雾化系统、真空系统、粉末收集分离及气体控制系统、电控系统、冷却循环系统组成。该装置主要用于生产铁基和镍基粉末,为保证所制备铁基合金粉末中低氧含量,整个作业过程在真空环境中完成,采用纯度为99.99%的工业氩气作为保护气。根据文献[15]的研究结果,实验中设定雾化压力为3.8 MPa,过热度为250 ℃。在空气中对雾化粉末进行振动筛分与统计分析,将雾化粉末分成五个不同尺寸范围:0~25 μm、25~53 μm、53~105 μm、105~150 μm、>150 μm,其中0~25 μm 粉末粒径适用于3D 打印工艺,53~105 μm 适用于激光熔覆(laser cladding,LC)[19]。

图1 国产真空气雾化制粉设备:(a)设备正面总成图;(b)设备细节示意图Fig.1 Vacuum gas atomization equipment: (a) front assembly diagram of equipment; (b) details of equipment

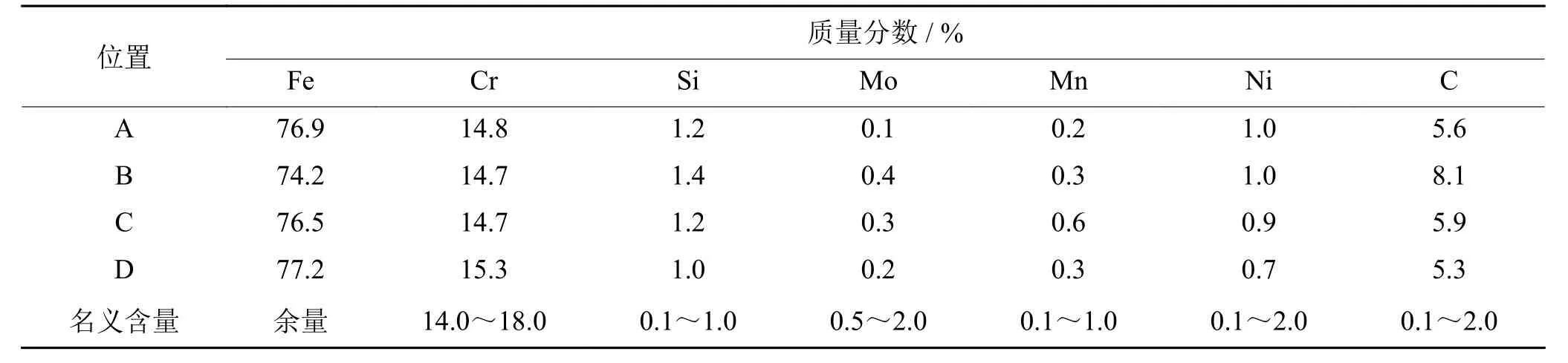

表1 Fe-Cr 合金粉末元素名义成分(质量分数)Table1 Elements nominal composition of the Fe-Cr alloy powders %

采用珠海真理LT2200E 型激光粒度仪测量粉末粒度分布,使用配备能量光谱仪的JSM-6700 型扫描电子显微镜(scanning electron microscopy,SEM)分析粉末的微观形貌和粉末表面元素分布,利用BT-200 型松装密度测试仪测定粉末流动性。

2 结果与讨论

2.1 导流管直径对Fe-Cr 合金粉末的影响

导流管直径直接影响熔融态金属液流的流出量。导流管直径过小,使得金属液体在导流管中的流动性变差,进而在冷却凝固过程堵塞导流管,中止雾化过程顺利进行;导流管直径过大,导流管单位时间内熔融态金属液流量增加,气流冲击破碎能力减弱,雾化效率较高,但是会降低细粉的收得率。设定导流管伸长量为2.5 mm,设置导流管直径分别为4.5、5.0、6.0 mm,分析导流管直径对雾化Fe-Cr 合金粉末累积粒度分布、各粒径段收得率、中位粒径的影响,结果如图2 所示。

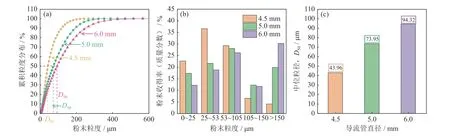

图2 导流管直径对Fe-Cr 合金粉末质量的影响:(a)粉末累积粒度分布;(b)各粒度段粉末收得率;(c)粉末中位粒径Fig.2 Effect of melt delivery nozzle diameter on the powder quality of the Fe-Cr alloy powders: (a) cumulative particle size distribution; (b) yield in each particle size section; (c) median particle size

图2(a)展示了导流管直径对Fe-Cr 合金粉末累积粒度分布的影响,粉末累积粒度分布遵循对数正态分布,随着导流管直径的增加,粉末累积粒度分布曲线右移,中位粒径增大。图2(b)为不同导流管直径条件下Fe-Cr 合金粉末粒径收得率柱状图,当导流管直径由4.5 mm 增加至6.0 mm 时,粉末粒径为0~105 μm 的粉末收得率分别减少,>105 μm 粉末收得率增加。如图2(c)所示,随着导流管直径由4.5 mm 增加至6.0 mm 时,粉末中位粒径由43.96 μm 增加至94.32 μm。综上所述,粉末累积粒度分布曲线、粗粉收得率、中位粒径与导流管直径正相关(增加而增加),细粉转换为粗粉,当导流管直径4.5 mm 时,粉末综合性能最优。

随着导流管直径增加,热流中心部位的一次雾化(熔融合金分散形成液膜然后破碎成初始液滴[1])和二次雾化(指初始液滴被气流夹带到湍流层的过程[1])相互作用被显著削弱,金属膜和大液滴破碎不充分,气体流出扰动范围减小[1],不能有效地将金属熔体大液滴破碎成更小的液滴。所以随着导流管直径的增加,粉末累积粒度分布曲线右移,中位径粒增加,0~105 μm 粉末收得率分别减少,>105 μm 粉末收得率增加,说明随着导流管直径的递增雾化稳定性变差。

表2 为导流管直径分别为4.5、5.0、6.0 mm 时,Fe-Cr 合金粉末流动性和松装密度。由表可知,导流管直径由4.5 mm 增加至6.0 mm,粉末流动性不断减小,松装密度不断减小。

表2 不同导流管直径下的粉末流动性与松装密度Table2 Fluidity and apparent density of the Fe-Cr alloy powders under the different melt delivery nozzle diameters

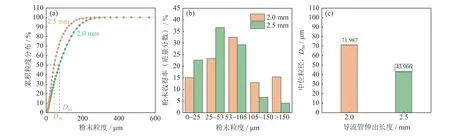

图3 为导流管直径为4.5、5.0、6.0 mm 时,制得的合金粉末显微形貌。由图可知,随着导流管直径的增加,粉末中较大粒径球体数量明显增加。图3(a)中仅有几颗大尺寸金属颗粒,当导流管直径增加至6.0 mm 时,制备的粉末中出现较多完全破碎的不规则较大尺寸粉末颗粒。这主要是因为导流管直径增加引起单位时间内气体破碎液流量增加,破碎不完全,产生不规则粉末。结合粉末微观形貌、粉末累积粒度分布、各粒径段收得率、中位粒径等数据综合分析,导流管直径优劣顺序依次为:4.5 mm>5.0 mm>6.0 mm。

图3 不同导流管直径下制备的粉末表面形貌:(a)4.5 mm;(b)5.0 mm;(c)6.0 mmFig.3 SEM images of the Fe-Cr alloy powders prepared with the different melt delivery nozzle diameters: (a) 4.5 mm; (b) 5.0 mm;(c) 6.0 mm

2.2 导流管伸出长度对Fe-Cr 合金粉末的影响

导流管伸出长度变化对熔融金属破碎形式影响显著,导流管伸出长度过短,会导致导流管发生堵塞,中止雾化过程;导流管伸出长度过长,受导流管出口处气流低温影响和熔体自身的冷却作用,容易在雾化最后时刻堵塞喷嘴。设定导流管直径为4.5 mm,研究导流管伸出长度分别为2.0 mm 和2.5 mm 对粉末累积粒度分布、各粒径段收得率、中位粒径的影响,结果如图4 所示。

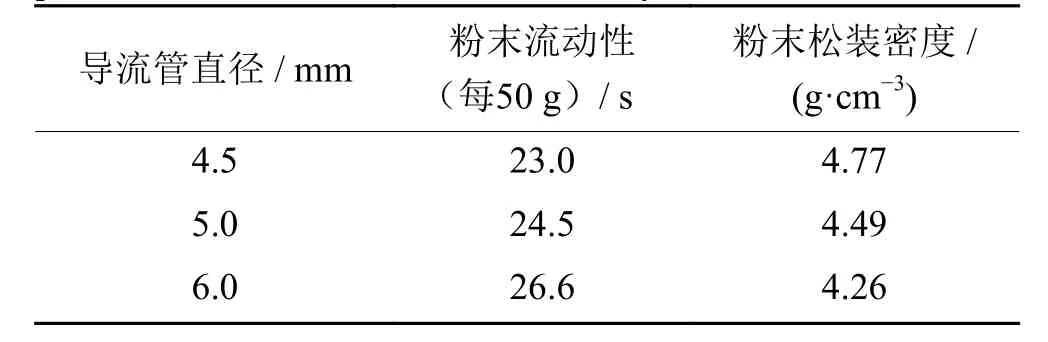

图4 导流管伸出长度对Fe-Cr 合金粉末质量的影响:(a)粉末累积粒度分布;(b)各粒度段粉末收得率;(c)粉末中位粒径Fig.4 Effect of melt delivery nozzle length on the powder quality of the Fe-Cr alloy powders: (a) cumulative particle size distribution;(b) yield in each particle size section; (c) median particle size

图4(a)为导流管伸出长度与金属粉末累积粒度分布关系。由图可知,导流管伸出长度从2.0 mm增加到2.5 mm 时,粉末累积粒度分布曲线左移,中位粒径减小。图4(b)为导流管伸出长度与各粒度段粉末收得率关系,当导流管伸出长度由2.0 mm 增加至2.5 mm 时,0~53 μm 各尺度段粉末收得率分别增加,>53 μm 各尺度段粉末收得率分别降低。图4(c)为导流管伸出长度与粉末中位粒径关系,随着导流管伸出长度由2.0 mm 增加至2.5 mm,粉末中位粒径由71.981 μm 减小至43.966 μm。

由于导流管伸出长度影响导流管出口抽吸压力[20],使得回流区内气流碰撞程度减弱,气流卷吸作用加强。抽吸压力是总再循环气流作用在导流管口面积上力的量度,导流管口抽吸压力通常被用作评价紧耦合雾化器雾化稳定性的指标[21]。随着导流管伸出长度增加,导流管出口负压减小,粉末粒径也随之减小;另一方面,随着导流管伸出长度增加,气体出口附近激波扩展,形成较大的膨胀区,压缩回流区使得回流区变窄。表3 为导流管伸出长度分别为2.0、2.5 mm 时,Fe-Cr 合金粉末流动性和松装密度。由表可知,随着导流管伸出长度由2.0 mm增加至2.5 mm 时,粉末流动性增加,松装密度升高。

表3 不同导流管伸出长度下的粉末流动性与松装密度Table3 Fluidity and apparent density of the Fe-Cr alloy powders with the different melt delivery nozzle lengths

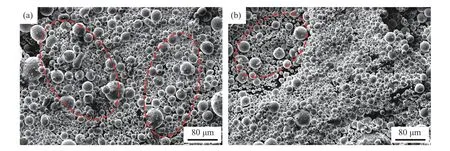

图5 为导流管伸出长度分别为2.0、2.5 mm 时,制备粉末的显微形貌。由图可知,球形粉末尺寸分布均匀,随着导流管伸出长度的增加,较大颗粒粉末比例减小。这是由于导流管长度增加,导致导流管出口处抽吸压力增加,对金属熔体的破碎能力增强,液滴冷却严格依赖于飞行路径和气体与熔体的质量流量比,金属熔体被破碎成细小液滴,冷却凝固成粉末。结合粉末微观形貌、粉末累积粒度分布、各粒径段收得率、中位粒径等综合分析,得出导流管伸出长度优劣顺序依次为:2.5 mm>2.0 mm。

图5 不同导流管伸出长度下制备的粉末表面形貌:(a)2.0 mm;(b)2.5 mmFig.5 SEM images of the Fe-Cr alloy powders with the different melt delivery nozzle lengths: (a) 2.0 mm; (b) 2.5 mm

2.3 Fe-Cr 合金粉末元素分布

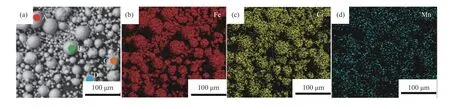

图6 为导流管直径4.5 mm、伸出长度2.5 mm的真空紧耦合气雾化法制备的Fe-Cr 合金粉末表面面扫图。由图可知,Fe、Cr、Mn、Mo、Si、Ni、C 元素分布均匀,未出现团聚,粉末中无其他杂质元素。表4 为图6(a)中Fe-Cr 粉末颗粒A、B、C、D 点表面能谱(energy disperse spectroscope,EDS)分析。由表可知, Fe、Cr、Ni 元素质量分数与元素名义含量一致,均在名义质量范围内波动,表明粉末在快速冷却过程中成功地避免了相偏析;其中C 质量分数略高于名义含量,源于在雾化过程中温度过低,碳元素处于未融化或半融化状态,出现了微偏析,导致C 质量分数略高于名义含量。

图6 Fe-Cr 合金粉末表面元素面扫图:(a)粉末形貌;(b)Fe;(C)Cr;(d)Mn;(e)Mo;(f)Ni;(g)Si;(h)CFig.6 Surface map scanning of the Fe-Cr alloy powders: (a) powder morphology; (b) Fe; (c) Cr; (d) Mn; (e) Mo; (f) Ni; (g) Si; (h) C

表4 图6(a)中A、B、C、D 点Fe-Cr 合金粉末颗粒表面能谱分析Table4 EDS analysis of A, B, C, D in Fig. 6(a)

3 结论

结合紧耦合气雾化设备参数可调范围研究导流管直径和伸长量对粉末累积粒度分布、收得率、中位粒径的影响。在其他工艺参数不变的情况下,随着导流管直径由4.5 mm 增加至6 mm,粉末累积粒度分布曲线右移,粗粉收得率、中位粒径增加,细粉转换为粗粉,粉末流动性不断减小,松装密度不断减小;随着导流管伸出长度由2.0 mm 增加至2.5 mm,粉末累积粒度分布曲线左移、粗粉收得率、中位粒径减小,粉末流动性增加,松装密度升高;能谱结果表明,在雾化过程中碳元素出现微偏析。结合实验数据,雾化压力为3.8 MPa,过热度为250 ℃时,导流管伸长量为2.5 mm,导流管直径为4.5 mm 制备的粉末综合性能最优。