新疆某油田天然气深冷处理工艺研究及优化

*冯天龙

(新疆油田公司石西油田作业区 新疆 834000)

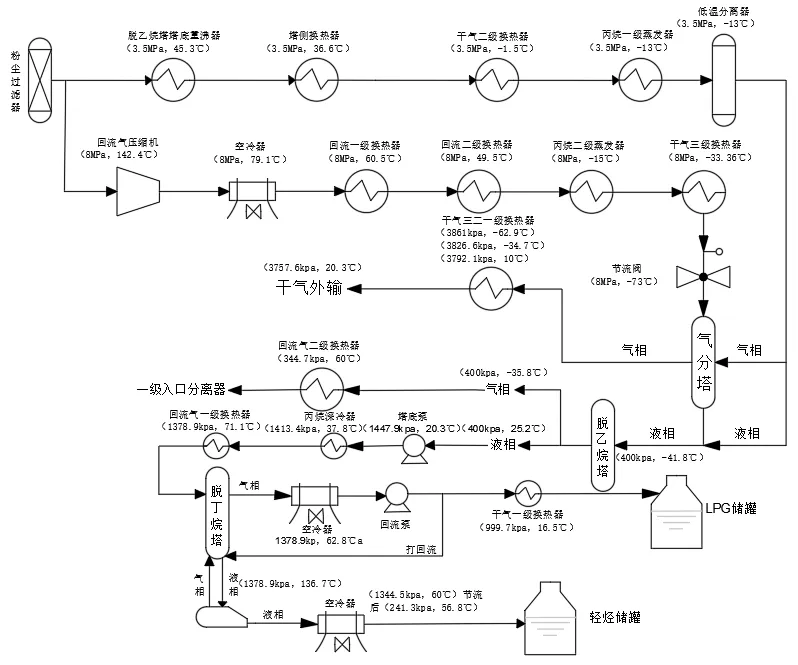

1.天然气深冷工艺流程

天然气深冷处理工艺,主要流程为(如图1):脱水后的部分气体作为脱乙烷塔塔侧换热器和塔底重沸器的热源,提供热量后自身得到冷却,再进一步与低温干气换热,然后进入一级丙烷蒸发器冷却后,再进入气体分馏塔上游的低温分离器[1];辅助流程为:脱水后的一部分气体通过回流压缩机增压、冷却,经丙烷二级蒸发器、J-T阀节流后作为气体分馏塔的回流进入气分塔的顶部,气体分馏塔塔底液烃和来自低温分离器的液烃混合后进入脱乙烷塔,脱乙烷塔的塔底液相经塔底泵、丙烷深冷器进入脱丁烷塔,脱丁烷塔的塔顶产品为液化气,塔底产品为稳定轻烃。

图1 深冷回收轻烃工艺流程

2.基于HYSYS的模拟工况工艺参数研究

HYSYS软件是世界著名油气加工模拟软件公司开发的大型专家系统软件。该软件分动态和稳态两大部分,是面向油气生产、气体处理和炼油工业的模拟、设计、性能检测的过程模拟,常用方程为Peng-Robinson状态方程。其主要的特点包括:非序贯模拟技术、最先进的集成式工程环境、强大的动态模拟功能、内置人工智能,以及功能强大的物性预测系统,国内用户总数已超过50家,所有的油田设计系统全部采用该软件进行工艺设计,深受各类设计院、研究院青睐。

(1)理论最高收率模拟计算

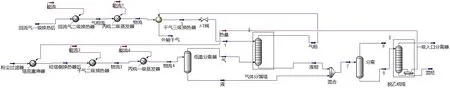

气体分馏塔是最主要的轻烃回收装置(如图2),其塔顶温度则是控制回收工艺最关键的因素。据外方提供的气体分馏塔最低设计温度为-73℃,因单厂脱水处理量最高为50万方/天、回流气压缩机最大排量20万方/天,所以按照进气50万方、回流气量20万方进行配比模拟。

图2 HYSYS现场工艺模拟示意图

HYSYS中根据外方提供塔板数为14块,同时设定了塔顶压力,根据规定塔顶温度和已知的低温分离器气相温度可算出J-T阀后温度,而J-T阀的压差已知是8MPa到3MPa,利用J-T阀原理可以计算出阀前也就是干气三级换热器后的温度,又因为气分塔塔顶产出气相温度根据气分塔塔顶温度已知,其通过干气三级换热器后的温度现场为-30℃,设计换热器可以得出丙烷二级蒸发器后干气需要达到的温度。

同等压力下,越低的塔顶温度则代表越高的收率,按照外方提供的气分塔设计温度为-73℃时(见表1),气分塔的产品组分中液相的轻烃含量与进气中理论的轻烃含量相比,推算出气站理论最高收率为93.44%。如何降低塔顶温度则是本文研究的方向,在对气站深冷工艺流程了解和研究的基础上提出几个关键因素的影响,即回流气量、外输压力。

表1 塔顶-73℃时气体分馏塔产品组分表

(2)对气体分馏塔影响因素的模拟

对装置主要运行参数进行敏感性分析,分析运行参数对C3及以上组分的影响程度,获得对装置C3及以上组分影响最显著的运行参数[2],为工艺优化改造提供依据。

①回流气量的影响

虽然单厂分子筛脱水处理量仅为50万方/天,但是脱烃工艺的能力不止50万方/天,况且一厂电驱丙烷压缩机在排量上有着绝对优势,所以提出了“分开脱水,集中脱烃”的处理工艺。流程上是将两厂回流气压缩机出口连接起来。这就意味着两厂合并理论上可以提供40万方的回流气量(如图3),充分利用富余冷量,提高轻烃收率。

由于回流气量增加,塔顶冷量增大,降低了塔顶温度,为各组分的精馏提供了低温条件,C3及以上组分对塔顶温度较为敏感,HYSYS模拟中当回流气量达到29万方时收率逐渐变缓,这是因为这时塔顶温度达到-70.18℃,乙烷已经逐步析出,C3及以上组分收率已达到较高水平[3]。

②外输压力的影响

工艺上通过调节外输压力来改变气体分馏塔的塔顶压力,通过降低外输压力来获得更多的压降同时借助焦耳汤姆逊效应获取更大的冷量,从而更加降低了天然气的温度,拉低分馏的温度以获得更高的轻烃收率,但是外输压力要受油储天然气环网压力的限制,必须高于其环网压力才能外输,所以可调范围非常有限,常规调节范围为3.5~2.8MPa(如图4)。

图4 外输压力对塔顶温度及J-T阀温降的影响

3.不同气量现场工况的工艺参数优化

(1)回流气量的优化

通过回流气量的影响分析可知,更多的回流气通过J-T阀意味着对工艺注入了更多的冷量,但是回流气量不可以一味地增加[4]。观察图3现场工艺模拟示意图可以看出,该工艺在早期设计时为减少能耗,实现能量的梯级利用,设计者将粉尘过滤器后走低温分离器分支的热气作为脱乙烷塔的热源,而脱乙烷塔需要足够的热源将进料中沸点较低的甲烷和乙烷完全蒸出,以免乙烷影响后端处理工艺。所以需要算出通过该分支的最少气量,对应的回流气量则最高。在HYSYS中通过定义脱乙烷塔塔底液相中乙烷的含量是0,可以核算出脱乙烷塔底重沸器需要多少热量,再设计冷却器固定前后端温差可以核算出气量。

模拟时需要规定气体分馏塔塔顶温度最低设计为-73℃,否则改变回流气量会导致塔顶温度的变化,进而导致脱乙烷塔进料温度的变化,对重沸器需要的热值会有影响,故规定脱乙烷塔塔顶压力为400kPa和350kPa。

表2为理论上的最大回流量,这时既可以满足脱乙烷塔将乙烷完全蒸出,对应的回流气量提供的冷量也最大,为最优。

表2 不同进气量理论最大回流量计算表

(2)外输压力与丙烷蒸发量的结合调整

回流气量按塔顶压力400kPa时理论最大回流量计算,以气分塔塔顶温度-73℃为标准。

通过模拟发现确实可以通过升高外输压力的方式来提高物质沸点,使其更容易液化[5],进而提高采收率,甚至超过上文中3MPa时理论最大收率,不过观察表3,可以看出当外输压力增加时,J-T阀前后压差变小,节流提供的冷量减小,对应丙烷制冷需求增大,丙烷蒸发量增加。当进气60万方、外输压力达到3.3MPa时,丙烷蒸发量为16.08,超过了丙烷压缩机的最大排量。所以建议进气50万方时外输压力可以调到3.5MPa,而进气60万方时,只可以调到3.3MPa,同时冬季丙烷压缩机工况良好时,可通过升高外输压力的方式提高极限收率,夏季丙烷压缩机工况不好时,外输压力不宜过高,同时还应考虑不同气量丙烷压缩机排量是否满足要求。

表3 不同进气量的外输压力对应丙烷蒸发量计算表

4.结论

(1)对于气体分馏塔,提高回流气量、增加丙烷蒸发量均能对降低温度产生积极效果。

(2)对于脱乙烷塔,升高塔顶压力会提高收率,塔底重沸器的温度要适宜,过高会导致部分丙烷蒸发,过低会导致乙烷无法完全汽化,塔顶压力400kPa时塔底温度在28℃左右,350kPa时塔底温度在23℃左右。

(3)升高脱乙烷塔塔顶压力,主流程需要气量增加,最大回流气量变小。

(4)J-T阀前后温降只与压力有关,与气量无关。但是通过的气量越大意味着对工艺输入的冷量越大,能有效降低气分塔温度。

(5)增大外输压力,对应的丙烷蒸发量需求也会增加(建议冬季使用),当处理60万方气时压力不能高于3.3MPa。

(6)调节回流气量时,应满足脱乙烷塔将乙烷完全蒸出,对应的回流气量最大,详见表2。