新型高速道岔结构研发及列车过岔安全性分析

张鹏飞 杨奥闯 张庆欢

1.华东交通大学 轨道交通基础设施性能监测与保障国家重点实验室, 南昌 330013;

2.苏州轨道交通运营有限公司, 江苏 苏州 215004

道岔是铁路线路的关键设备,也是轨道结构的薄弱环节。为满足高速铁路运行高安全性和高平稳性的需求,对道岔构件的设计和制造要求更加严格[1]。高速道岔转辙器由尖轨、基本轨、各种联结零件及转辙机械组成,结构十分复杂。尖轨和基本轨结构相互独立,当列车通过时车轮要经历基本轨与尖轨间的过渡,期间轮轨接触关系复杂,伴随着应力的集中与突变;同时,转辙器存在尖轨表面易损伤、损伤尖轨难更换等问题。

近年来,国内外学者在道岔轨件廓形优化、高速道岔动力学方面开展了大量研究。朱旭东[2]建立了18号道岔变截面动力学的模型,根据列车直逆向通过不同岔区轨件廓形时的动力响应,对岔区钢轨打磨和翼轨加高值的优化进行了研究。Droździel 等[3]通过仿真和实测对比,研究了道岔几何参数及其偏差对轮轨振动特性的影响。Pletz等[4]建立了单车轮滚动通过转辙器的有限元模型,分析了速度、轴重及车轮通过方向对轮轨间动力特性的影响。Bjorn 等[5]用现场实测的动态轨道刚度和轮轨接触力数据与模型仿真结果对比,验证了车辆-道岔动力分析模型的正确性,研究了钢轨衬垫刚度对轨道刚度和轮轨接触力的影响。Sadeghi 等[6]建立了车辆和道岔的数学模型,研究了曲线半径、道岔初始角度、轨距等道岔几何参数对不同列车速度下行车安全的影响。王平[7]运用自编软件仿真分析了列车过岔时的动力特性,并探讨了速度、轴重、辙叉结构形式等因素对轮轨系统动力性能的影响。杨逸航等[8]通过建立车辆-道岔耦合动力学模型,对比分析了钢轨打磨前后列车过岔的动力特性。马晓川等[9]研究了道岔尖轨降低值对转辙器动力特性的影响,并分析了岔区钢轨轧制不平顺对车岔垂向动力响应的影响。司道林等[10]通过NUCARS 软件建立模型,分析了翼轨抬高值对车辆高速过岔时动力特性的影响。Xu等[11]建立了弹性定位轮对模型,分析比较了轮对直向和逆向过岔时的脱轨过程,研究了轮轨冲角和摩擦因数对脱轨行为的影响。王松涛[12]建立车辆-道岔耦合振动模型,研究了在标准打磨廓形下,列车侧逆向过岔时的动力特性。

国内外专家和学者在研究列车过岔时动力特性方面取得了丰硕的成果,但主要侧重于道岔区钢轨廓形、结构尺寸等方面对列车过岔时动力特性的影响。对道岔结构进行大幅改进,研究改进道岔列车过岔安全性方面的文献还较少。

本文以标准18号高速道岔转辙器为例,利用钢轨的可弯性,研发出一种不含尖轨的新型高速道岔转辙器结构来减轻尖轨对列车高速运行的危害。通过建立道岔模型和高速列车模型,研究列车通过该结构时的安全特性,成果可为高速铁路道岔结构改进提供理论依据。

1 新型道岔关键参数及结构特点

1.1 关键参数

对新型道岔进行研发时,主要考虑对转辙器结构的改进提升。新型转辙器的主要特征是去掉了既有结构中的尖轨,所有轨头断面都是标准60轨的轨头断面,避免了由尖轨的特殊断面形式和尖-基本轨的位置关系引发的构造复杂及应力集中问题。转辙轨一端固定,另一端通过转辙机械的操纵,使其左右转动,从而实现转向。

新型转辙器工作原理:车辆即将直向通过道岔时,转辙轨可动段便在直限位撑、限位器以及转辙机械传动杆牵引部的共同作用下实现锁闭操作,保证列车直向通过道岔。车辆即将侧向通过道岔时,转辙轨可动段便在曲限位撑、限位器以及转辙机械传动杆牵引部的共同作用下实现锁闭操作,从而保证列车侧向通过道岔。

为不改变转辙器长度,保持与导曲线相同曲线半径,新型道岔的平面线型尺寸参照标准18 号道岔,列车侧向通过时转辙器部分圆曲线半径为1100 m,导曲线实际起点为原18 号标准道岔尖轨后5.168 m,此时钢轨转动距离为26.8 mm。新型道岔转辙器平面尺寸见图1。

图1 新型道岔转辙器部分平面尺寸(单位:mm)

新型道岔转辙器结构见图2。转辙轨俯视图及B‑B 断面图见图3。转辙轨固定端过渡段长为0.2 m,连接基本轨和转辙轨,见图4。新型高速道岔转辙器结构的整体三维外观见图5。

图2 新型道岔转辙器结构

图3 转辙轨俯视图及B‑B断面

图4 转辙轨固定端过渡段

图5 转辙器结构三维外观

1.2 新型道岔结构特点

1)转辙轨可动段两端采用混凝土宽枕结构,以增大结构的承载能力。

2)转辙轨可动段的两侧分别设置直限位撑和曲限位撑,用于界定其左右转动范围。

3)转辙区范围内的轨枕表面设置滑床板,确保股道顺畅转换。

4)转辙轨可动段的左右翼缘位置处分别设置一个限位器,以限制其竖向位移。

5)转辙机械的传动杆牵引部与转辙轨可动段固定连接,用于切换股道,实现列车转线运行。

2 模型建立与验证

2.1 道岔子模型

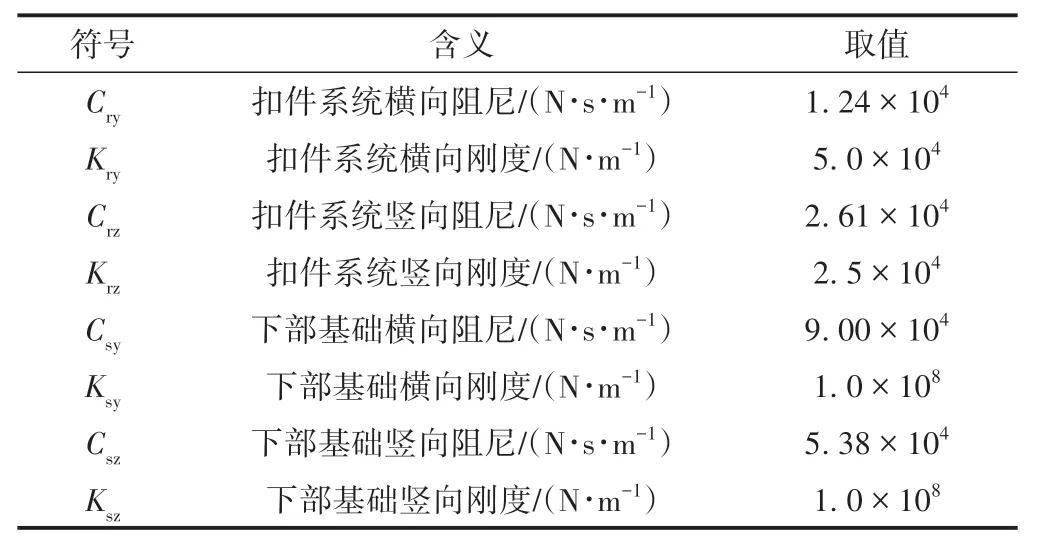

在多体动力学软件UM中建立柔性轨道基础的18号道岔模型,标准道岔转辙器部分力学模型如图6 所示,主要参数含义及取值见表1。该模型钢轨采用铁木辛柯梁模拟,岔枕与基础通过等效刚度和阻尼来连接,采用非线性的Bushing 力元模拟扣件。建模时考虑岔区钢轨的变截面特征。分别建立18 号标准道岔模型和新型道岔模型。转辙轨B‑B断面尺寸及特性参数见表2。

表1 道岔力学模型主要参数

表2 转辙轨B⁃B断面尺寸及特性参数

图6 标准道岔转辙器部分力学模型

2.2 车辆子模型

本文车辆模型为CRH2 型车,由1 个车体、2 个构架、4 个轮对共7 个刚体组成。各刚体间通过弹簧、抗侧滚扭杆、减振器等力元连接。CRH2 型车辆模型主要参数取值见文献[13]。

2.3 模型验证

文献[14]采用SIMPACK 软件,计算得到列车以200 km/h直逆向通过18号单开道岔时第1轮对轮轨横向力曲线,见图7(a)。将其参数带入本文模型,计算结果见图7(b)。可知:本文计算得到的轮轨横向力为6.4 kN,比文献计算结果(8.8 kN)略小,但两者轮轨力曲线总体变化趋势基本一致。因此,本文分析方法及模型合理可靠。

图7 文献[14]与本文模型计算得到的轮轨横向力结果对比

3 列车过岔安全性

3.1 不平顺模拟

采用高速铁路无砟轨道不平顺谱来模拟岔区不平顺。图8为模型中叠加的轨道不平顺样本。

图8 无砟轨道不平顺样本

3.2 分析指标

3.2.1 脱轨系数

脱轨系数用于评价列车轮缘在横向力的作用下是否会爬上轨头而脱轨[15]。脱轨系数不大于0.9、0.8、0.6,分别评价为及格、良好、优良。脱轨系数(β)的计算式为

式中:Q为轮轨横向力;P为轮轨垂向力;α为轮缘角;µ为轮缘与钢轨侧面的摩擦因数。

3.2.2 轮轨力限值标准

轮轨横向力容许限值用于评价列车在运行中是否会导致轨距扩宽或线路产生严重变形[15]。轮轨垂向力也可为判别轮轨系统安全性提供参考依据。我国高速铁路轮轨力容许限值见表3。其中,Pst为车轮静荷载。

表3 轮轨力容许限值

3.2.3 轮重减载率

轮重减载率用于评价列车是否因一侧车轮减载过大而脱轨[15]。其第一、第二限度分别为不大于0.65、不大于0.60。轮重减载率(η)的计算式为

式中:ΔPˉ为减载侧车轮的轮重减载量;Pˉ为轮对的平均静轮重。

3.3 安全性分析

利用所建的车辆-道岔动力学分析模型,在添加随机不平顺条件下,对比分析CRH2型列车以80 km/h侧逆向通过标准和新型道岔时的安全性。

新型道岔和标准道岔脱轨系数对比见图9。可知:脱轨系数的峰值发生在转辙器和辙叉区;当列车通过时,标准道岔转辙器和辙叉部位的脱轨系数最大值分别为0.49和0.37,新型道岔分别为0.32和0.37,转辙器部分脱轨系数降低了34.69%;两种道岔的脱轨系数都小于限值0.6,能保证行车安全性。

图9 脱轨系数

新型道岔和标准道岔轮轨横向力对比见图10。可知:左侧钢轨振动较右侧钢轨更为剧烈。列车通过标准道岔时,在转辙器和辙叉部位振动较为激烈,轮轨横向力最大值分别为40.24、31.86 kN;相比于标准道岔,新型道岔在转辙器部位轨道截面单一,不存在轮载过渡情况,故轮轨横向力曲线比较稳定,但由于列车曲线行驶,轮轨产生较大冲击,转辙器部位轮轨横向力达到26.51 kN,相比标准道岔降低了34.12%,而辙叉部位为31.86 kN,与标准道岔相差不大。同时由于自身结构轨缝的存在,轮轨横向力在左侧钢轨轨缝处产生突变,峰值为17.69 kN。两种道岔结构的轮轨横向力均未超过规范限值,满足行车安全要求。

图10 轮轨横向力

新型道岔和标准道岔轮轨垂向力对比见图11。可知:列车侧逆向通过标准道岔时,由于道岔自身的结构不平顺,轮轨垂向力在道岔的转辙器以及辙叉部分都有较大的波动,峰值分别为90.71、99.86 kN。相比于标准道岔,新型道岔在转辙器部位(跟端轨缝处除外)的轮轨垂向力曲线趋势平缓,峰值在84.66 kN,降低了6.67%。由于跟端轨缝的存在,轮轨垂向力产生117.63 kN 的突变;新型道岔的轮轨垂向力虽在轨缝处产生突变,但未超过规范限值,满足行车安全要求。

图11 轮轨垂向力

新型道岔和标准道岔轮重减载率对比见图12。可知,标准道岔的轮重减载率在辙叉部分出现最大值,为0.25。相比于标准道岔,新型道岔的轮重减载率在轨缝处出现最大值,为0.28,这是因为列车侧逆向通过右单开道岔时,在未被平衡的离心加速度和轨缝的作用下,使轨缝处轮重减载率产生突变,但在转辙器处仍优于标准道岔,并满足行车安全要求。

图12 轮重减载率

4 结论

本文在标准18号道岔结构的基础上,研发了一种新型高速道岔结构。新型道岔主要是针对转辙器进行改进,去掉了既有结构中的尖轨,所有轨头断面都是标准60轨的轨头断面,避免了由尖轨的特殊断面形式和尖轨-基本轨的位置关系引发的构造复杂及应力集中问题。基于车辆-道岔耦合动力学理论,对CRH2型列车侧逆向通过添加随机不平顺的新型道岔时的安全性进行分析,并与18号标准道岔进行对比。主要结论如下:

1)与标准道岔相比,列车通过新型道岔在转辙器区域脱轨系数由0.49降为0.32,降低34.69%,辙叉区域脱轨系数不变,符合限值要求且运行更加安全。

2)列车通过新型道岔转辙器部分时,不存在轮载过渡情况,轮轨力曲线趋势稳定,轮轨横向力达到26.51 kN,相比标准道岔降低了34.12%;轮轨垂向力由90.71 kN 降至84.66 kN,相比标准道岔降低了6.67%。两种道岔结构的轮轨力均未超过规范限值,满足行车安全要求。

3)新型道岔的轮重减载率在连接区域因为轨缝的存在出现突变,但在转辙器区域优于标准道岔。