复合材料在地铁列车吸能防爬装置上的应用

何佳捷,由天宇

(1.中车青岛四方机车车辆股份有限公司,山东 青岛 266111;2.中南大学 轨道交通安全教育部重点实验室,湖南 长沙 410083)

2019年启动标准地铁列车统型[1],对地铁列车的各项性能尤其是安全性能提出了更高的要求,而地铁列车受人为操作失误、设备故障、技术漏洞等影响,碰撞时有发生[2-4],因此地铁列车吸能防爬结构应运而生。目前我国地铁列车主要采用由防爬齿、导管及内充耗能元件所组成的装置设计方案[5],主要材料均采用铝合金材料,但随着列车轻量化需求的日益提升,寻求各金属结构的替代材料成为一种紧迫的需求,而纤维增强复合材料代替传统金属材料是实现列车轻量化的重要方法[6-9]。

复合材料具有高比强度、高比模量、易于整体成型和可设计性强等优异特性,通常复合材料是由增强相、基体相及其相结合的界面相一起构成的多相体系,其中增强相在复合材料中主要起承载作用,提供复合材料的强度和刚度,基体相则固定和支持增强相,保护增强相、传递增强相间的载荷等。因此,复合材料保持了原组分的主要特点,同时又具备了原组分所没有的新性能,具有很强的可设计性。因此地铁列车复合材料吸能结构具有广阔的应用前景。

本文紧扣列车轻量化及安全性的需求,设计了4种复合材料列车吸能防爬装置方案,并对其强度进行了校核,同时将其与传统金属材料吸能防爬装置的吸能特性进行了对比,分析了复合材料在吸能防爬装置上应用的可行性。

1 方案设计

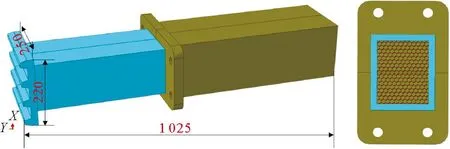

图1为标准化地铁列车的复合吸能防爬装置示意图,该装置由前部防爬齿及内导管、后部导向管以及内部蜂窝吸能原件组成,在此基础上,防爬齿部分沿用铝合金材料,内导管及后部导向管采用碳纤维复合材料制作,其中内导管与防爬齿一体化成型,即碳纤维预浸料在防爬齿上进行铺放并一起固化成型,内导管内部根据隔板的不同布置形式共有4种方案,如图2所示,4种方案的外轮廓尺寸及防爬齿尺寸、导管厚度与图1所示的防爬装置相同。

图1 复合防爬吸能装置外形尺寸轮廓图

图2 复合材料吸能防爬装置的4种方案

4种防爬装置均在内导管末端填充蜂窝,其中方案图2(a)内部无隔板,方案图2(b)内部有一个隔板,法向为y轴且经过内导管形心,方案图2(c)内部有两个平行排列的隔板,法向为y轴且将内导管内部空间三等分,方案图2(d)内部有两个十字形隔板,法向分别为x轴、y轴且都经过内导管形心。

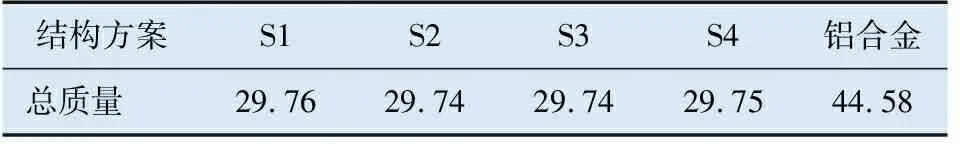

4种复合材料吸能防爬装置与同样外轮廓尺寸的金属吸能防爬装置的质量对比如表1所示,可见复合材料吸能防爬装置的质量明显小于铝合金材质的,约为铝合金材质质量的67%。

表1 复合防爬吸能装置质量分布 kg

2 数值模拟及结果分析

2.1 有限元模型

根据图1中端部防爬吸能装置的几何尺寸,图3给出了相应的全尺寸有限元网格模型。其中图3(a)~(d)用于图2中4种方案的静强度计算,因蜂窝在静强度计算中影响可以忽略不记,因此图3(a)~(d)所建有限元模型不含蜂窝,图3(e)~(f)用于冲击吸能的计算,其中图3(e)为图2(a)基础上增加2个隔板后的模型,图3(f)为图1尺寸的铝合金材料吸能防爬装置模型,用于对比分析。本文在通用有限元软件求解环境下构建防爬吸能结构的有限元模型,考虑到压缩过程中结构的大变形及复杂接触状态,防爬齿采用六面体实体单元划分,内导管、后部导管及内充蜂窝耗能元件采用四边形壳单元划分,可在保证计算精度的同时节约计算成本[10-11]。在各部件之间设置了通用接触,其动态摩擦系数取为0.2[10-11]。进行静强度计算时,将内导管末端与后导管前端绑定,并在防爬齿处分别施加沿垂向及横向的大小均为150 kN的载荷。为模拟碰撞载荷,通过在防爬齿端设置一刚性平板并对其施加速度场边界条件,根据标准化地铁企业标准的要求[1],速度设定为36 km/h。

图3 复合材料防爬吸能装置的有限元模型

图4为内导管的复合材料铺层示意图,内导管壁厚15 mm,铺层为[0/90]50,其中单层铺层厚度为0.15 mm,后部导管采用同样的方式进行铺放。

图4 复合材料铺层示意图

碳纤维复合材料增强相为T700,连续相为环氧树脂TDE-85,其材料参数如表2所示。防爬齿部分选用铝合金材料,牌号为5052,内填充蜂窝铝合金牌号为3003,同时蜂窝耗能元件考虑了加工过程中造成的部分铝箔双倍壁厚效应。铝合金材料参数如表3所示,由于铝合金材料的应变率效应较低,有限元模型中忽略了材料的应变率效应[10-11]。

表2 复合材料单层板(T700)基本力学性能参数

表3 铝合金参数

2.2 静强度分析

2.2.1 横向150 kN载荷强度分析

对S1-S4 4种方案的防爬装置的防爬齿端部分别施加150 kN横向载荷后的强度分析结果如图5所示,可见4种方案防爬装置在横向载荷作用下的TSAIW值(根据蔡—吴张量理论得到的强度表征值)均小于1,满足强度要求。TSAIW值最大为0.65,出现在图5(c)方案S3,且4种方案TSAIW值最大值均出现在内导管与后导管的连接处。

图5 4种方案在横向载荷下的TSAIW值云图

2.2.2 垂向150 kN载荷强度分析

对4种方案的防爬装置的防爬齿端部分别施加150 kN垂向载荷后的强度分析结果如图6所示,可见4种方案防爬装置在横向载荷作用下的TSAIW值均小于1,满足强度要求。TSAIW值最大为0.76,出现在图6(a)方案S1,且4种方案TSAIW值最大值均出现在内导管与后导管的连接处。

图6 4种方案在垂向载荷下的TSAIW值云图

2.3 复合材料与金属材料防爬装置撞击工况对比分析

复合材料吸能防爬装置方案S1与铝合金吸能防爬装置在36 km/h撞击工况的变形模式对比如图7所示,可见,铝合金吸能防爬装置和复合材料吸能防爬装置的蜂窝压缩区域都主要集中在内导管的末端。铝合金吸能防爬装置内导管的末端截面发生突变,因此蜂窝在此处横向扩张,发生交叠变形,变形区域较大,而复合材料吸能防爬装置的蜂窝放置在内导管末端挡板的后面,截面无突变,且增加了隔板,使得蜂窝变形区域相对集中在内导管末端附近,变形区域相对较小,蜂窝发生一定程度的屈曲,工程上可以通过增加诱导机构,进一步改善蜂窝的变形模式。

图7 防爬吸能装置的压缩变形过程

图8(a)为铝合金与复合材料吸能防爬装置的载荷对比,可见,由于复合材料吸能防爬装置填充的蜂窝横截面较大,因此复合材料吸能防爬装置在撞击过程中的平台载荷明显高于铝合金材质。以两条载荷-位移曲线中先达到蜂窝密实段的位移为准,将两条载荷-位移曲线以该位移为准进行截断,将截断后的的载荷-位移曲线分别积分得到能量-位移曲线,分别除以2种吸能结构的质量,得到图8(b)所示的比吸能-位移曲线,可见复合材料吸能防爬装置的比吸能相比铝合金材质显著增大,截断位移处的铝合金吸能结构比吸能为1 502.24 J/kg,复合材料吸能结构的比吸能为4 897.40 J/kg,是铝合金材质的3.26倍,因此选用复合材料制造吸能防爬装置满足轻量化的需求,具有显著的优势。

图8 铝合金与复合材料吸能防爬装置对比

3 结论

本文设计了4种复合材料的吸能防爬装置,并对其进行了横向及垂向分别作用150 kN载荷的静强度分析,静强度分析结果显示4种吸能防爬装置均满足强度要求,对方案S1的复合材料吸能防爬装置与同轮廓尺寸的标准化地铁采用的铝合金材质吸能防爬装置进行36 km/h的撞击工况对比分析,发现复合材料吸能防爬装置的蜂窝变形区域相对铝合金材质会更加集中在内导管末端,复合材料的吸能防爬装置的平台载荷及比吸能均明显高于铝合金材质的,其截断位移处的比吸能是铝合金材质的3.26倍,满足吸能要求的同时质量更轻,更符合轨道列车轻量化的要求。