一种矿用管道检测机器人设计及牵引性能分析

赵鹏洋, 闫宏伟, 张登崤, 肖粲俊, 何勃龙

(1. 中北大学 机械工程学院,山西 太原 030051;2. 山西宏安翔科技股份有限公司,山西 运城 044000)

0 引言

随着瓦斯抽采管道服役时间的增长,瓦斯管道内会出现漏点、凹坑、腐蚀等问题,引起管道薄弱处破损泄漏,使空气进入管道内,当管道内瓦斯浓度降至爆炸极限时,可能引发爆炸事故,影响安全生产[1-4]。目前普遍采取人工巡查方式检查井下瓦斯抽采管道运行情况,无法及时发现管道泄漏点,且效率低下。矿用管道机器人在煤矿瓦斯管道泄漏事故预防与应急防控领域有很好的发展潜力。矿用管道机器人是一种作业在狭小空间内的特种机器人,可搭载多种类型的传感器,具备数据分析、存储能力,能够与远程控制台通信并保持良好的姿态控制,实现煤矿管道内作业[5-8]。然而,煤矿井下管道内部的爆炸性气体环境、封闭受限空间、无线通信衰减等,均给矿用管道机器人的结构设计和巡检作业带来严峻挑战[9]。

根据管道机器人结构不同,将管道机器人分为轮式和非轮式。轮式机器人根据运动方式又可分为直轮驱动式和螺旋驱动式[10]。文献[11]设计了一种轮式管道封堵机器人,研究其通过焊缝时的动态特性,并通过鲸鱼算法控制机器人通过焊缝时的倾角与振动。文献[12]设计了一种履带式管道检测机器人,通过调整每个履带足速度,实现机器人在管道内的姿态调节,以适应管道内几何约束,同时调节履带足的正压力。文献[13]设计了一种螺旋式管道机器人,通过拉绳结构变换螺旋角,实现在分支管道和曲率半径为零的分支管道中运行。非轮式机器人包括腿式、蛇形式等结构。蛇形式机器人由多个关节模块组成,具有很多自由度,但控制系统非常复杂[14];腿式机器人具有更好的运动步态,但运行速度不如轮式机器人,且需要复杂的算法[15]。

煤矿井下作业环境复杂、恶劣,用于瓦斯抽采管道检测的机器人设计应遵循轻量化、低功耗、易于控制的原则,且需具备良好的牵引性能[16-17]。履带式机器人的履带与管道接触面积较大,能提供较大的摩擦力和良好的牵引力[18],但其结构复杂,且容易出现“运动死点”现象,导致其转弯时性能较差[19]。螺旋式机器人结构简单、易于控制,在弯管中的通过性能较好,但通常仅有1 个驱动器,存在牵引力不足、载重能力有限等问题[20-21]。

基于瓦斯抽采管道检测用机器人的设计原则,本文选用螺旋驱动式结构,设计了一种矿用管道检测机器人,通过试验平台验证了影响机器人牵引特性的因素,旨在提升矿用螺旋式管道机器人的工作效率和安全性。

1 矿用管道检测机器人设计

1.1 机器人结构

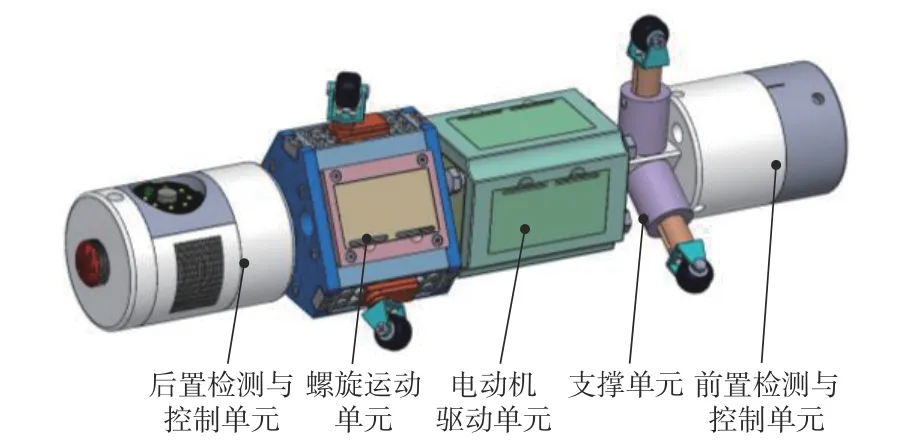

矿用管道检测机器人由螺旋运动单元、电动机驱动单元、支撑单元、前置检测与控制单元、后置检测与控制单元组成,如图1 所示。机器人整体采用非金属外壳封装,具备防尘、防潮、抗腐蚀功能,以适应煤矿井下气体环境、管道内封闭受限空间条件。

图1 矿用管道检测机器人模型Fig. 1 Model of mine pipeline inspection robot

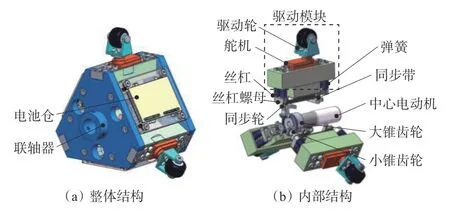

螺旋运动单元结构如图2 所示。其有3 个驱动模块,彼此间隔120°。每个驱动模块内置弹簧与舵机,驱动模块上的驱动轮与管道轴线之间有一个夹角,称为螺旋角。驱动轮旋转可产生沿管道轴线方向的驱动力。中心电动机通过锥齿轮传动,带动同步带与丝杠旋转。丝杠螺母可在丝杠上移动,以调节弹簧压缩量,从而控制驱动轮的正压力。联轴器用于连接电动机驱动单元,周向设有3 个电池仓,内置电池来保证续航。

图2 螺旋运动单元结构Fig. 2 Structure of spiral motion unit

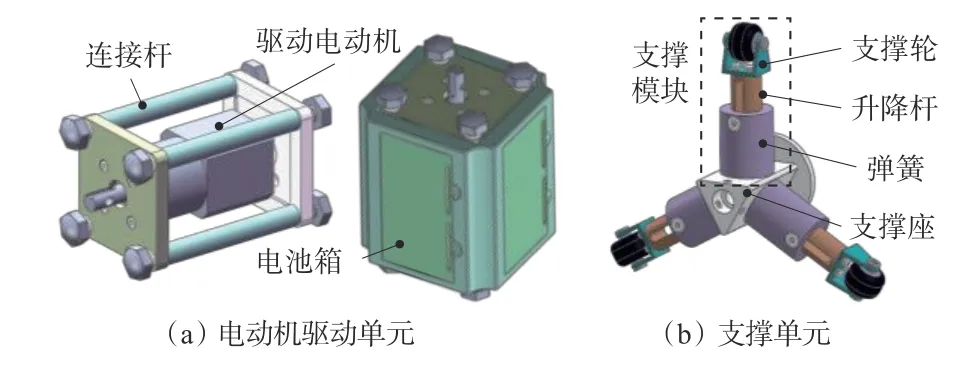

电动机驱动单元结构如图3(a)所示。电池箱为主体支撑,具有4 个电池仓。驱动电动机由4 个连接杆固定。支撑单元结构如图3(b)所示。3 个支撑模块周向120°焊接在支撑座上,支撑轮可通过升降杆挤压弹簧,从而主动适应不同管径的管道。支撑单元可平衡螺旋运动单元旋转过程中产生的反向转矩,驱动电动机带动前侧的螺旋运动单元绕管道轴线做圆周运动,驱动机器人在管道内做螺旋运动。

图3 电动机驱动单元与支撑单元结构Fig. 3 Structure of motor drive unit and support unit

矿用管道检测机器人的主要技术参数见表1。

表1 矿用管道检测机器人主要技术参数Table 1 Main technical parameters of mine pipeline inspection robot

1.2 检测与控制系统

矿用管道检测机器人检测与控制系统包括管道信息采集单元、机器人运动控制单元、无线通信单元,如图4 所示。

图4 矿用管道机器人检测与控制系统组成Fig. 4 Composition of detection and control system of mine pipeline inspection robot

管道信息采集单元可采集管道图像信息和环境信息。图像信息采集单元由2 个可自动对焦的红外夜视摄像头组成,摄像头放置于机器人前侧与后侧,可在机器人螺旋前进过程中绕管道轴线不断旋转扫描,在昏暗的环境内捕捉管道内壁裂纹、漏点、凹坑、腐蚀等缺陷信息,满足管道内壁360°检测需求。环境信息采集单元包括瓦斯传感器、温度传感器、测距传感器,分别用于测量管道内瓦斯浓度、温度、管径。当检测到瓦斯浓度降至爆炸极限时,机器人实时报警。管道信息采集单元还包含导航摄像头,实现机器人定位导航功能。

机器人运动控制单元可控制3 个舵机的偏转角度、驱动电动机转速及中心电动机,从而调节机器人在管道内运行的位姿、速度及过弯方式。压力传感器用于测量驱动轮对管道内壁的压力,计算当前压力与目标压力之间的误差,将误差信号作为PID 输出信号来控制中心电动机调节正压力,以达到设定的机器人牵引力,提高机器人在管道内的工作效率。

机器人CPU 选用STM32-F103。机器人与上位工控机之间通过无线方式通信。机器人可将采集数据上传至工控机,并接收操作员通过上位机发出的指令,执行管道内运行、信息采集和缺陷检测等任务。

2 机器人力学模型建立与分析

2.1 机器人直管牵引性能分析

管道机器人进入管道作业时,受制于管道内几何形状的约束,其产生的牵引力有限。机器人牵引力分析模型如图5 所示。Fw为机器人牵引力,FT为驱动模块旋转过程中作用在驱动轮上的驱动力,Ff为机器人在螺旋行进过程中由于驱动轮发生侧滑而产生的侧向力,N为驱动轮与管道内壁间的法向力, α为螺旋角, θ为机器人实际运行方向与期望运行方向的夹角。

图5 管道检测机器人牵引力分析模型Fig. 5 Tractive force analysis model of mine pipeline inspection robot

机器人受到的侧向力Ff计算公式为

式中: µ为动摩擦因数;Ky为驱动轮的偏转刚度系数。

机器人能够产生牵引力的条件为

考虑到理想状况下,驱动轮可提供足够的摩擦力,驱动轮不发生滑移,即θ=α,此时机器人的牵引力Fw计算公式为

由上述分析可知,机器人在管道内运行的牵引力与螺旋角、机器人所受的法向力、驱动轮与管道内壁接触情况及管道材质相关。设定µ=0.2,机器人牵引力与螺旋角、法向力的关系如图6 所示。可看出牵引力随法向力的增大而增大,随螺旋角的增大先增大后减小,螺旋角约为40°时牵引力最大,为90°(驱动轮与管道轴线垂直)时牵引力为0。法向力约为100 N 时符合管道机器人牵引力设计需求,为后续仿真设置合理参数和初值奠定了理论依据。

图6 管道检测机器人牵引力与螺旋角和法向力的关系Fig. 6 The relationship between traction force, spiral angle and normal force of mine pipeline inspection robot

2.2 机器人过弯分析

由2.1 节可知,机器人在直管中运行时保持螺旋角 α不变,则可以稳定运行。但在弯管中运行(过弯)时,若仍保持螺旋角不变,受制于管道内复杂的几何约束,驱动轮会与管道内壁发生侧滑,影响机器人过弯时的牵引性能。在直管中运行时,机器人的每个驱动轮沿管道轴线方向的速度是一样的,过弯时可控制驱动轮的螺旋角不同,使驱动轮沿管道轴线方向速度不一致,即差速过弯。因此,提出一种变螺旋角过弯方式,即机器人主动控制螺旋角随螺旋运动单元转动以正弦式规律变化,使机器人在过弯时具有良好的牵引性能。机器人过弯牵引力分析模型如图7 所示。 φ为螺旋运动单元旋转过程中转过的角度,R为管道曲率半径,D为管道直径, β为管道转角。

图7 管道检测机器人过弯牵引力分析模型Fig. 7 Traction force analysis model of mine pipeline inspection robot navigating curved pipes

机器人在直管中的运行速度为[20]

dt时间内管道轴线内侧驱动轮走过的弧长为

式中αmin为最小螺旋角。

dt时间内管道轴线外侧驱动轮走过的弧长为

式中αmax为最大螺旋角。

构造变螺旋角函数:

式中m,n为构造系数,m,n>0。

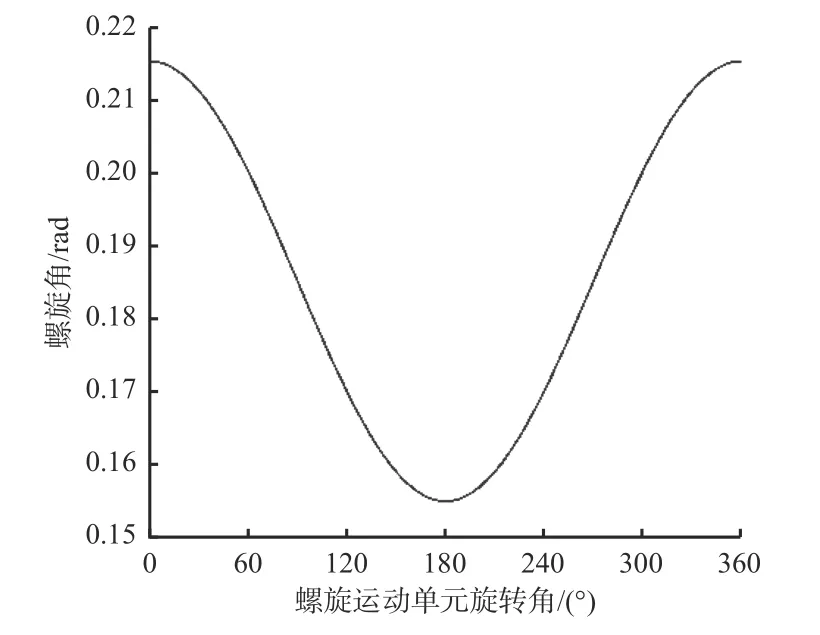

针对D=200 mm 的管道,设定管道曲率半径R=600 mm,管道转角β=π/2,则构造的螺旋角变化规律如图8 所示,该曲线方程为

图8 螺旋角变化规律Fig. 8 Variation of spiral angle

2.3 机器人最佳行进姿态分析

机器人在管道内作业时不仅前后运行,还会绕管道轴线转动,负重作业时要求保持最佳的运行姿态角。机器人运行时所受法向力如图9 所示。以管道截面中心点为原点建立三维坐标系OXYZ, ω为姿态角,即支撑单元与OXZ平面的夹角,N1,N2,N3为3 个驱动轮所受法向力,Fi为驱动轮与管道内壁之间的摩擦力。驱动轮与管道内壁总封闭力为

图9 管道检测机器人运行时的法向力分布Fig. 9 Normal force distribution during operation of mine pipeline inspection robot

式中:m为支撑单元的质量;g为重力加速度; γ为管道坡度(管道与水平面的夹角)。

定义Ig为驱动因子,即驱动轮与管道内壁总封闭力与机器人重力的比值。

由式(14)可知,机器人姿态角影响驱动因子。为了最大程度地利用驱动因子,可增加法向力并选择最优姿态角来提升机器人的牵引性能。驱动因子与姿态角关系如图10 所示。设定管道坡度γ=0,当姿态角 ω=0,120,240°时,机器人具有最大驱动因子。

图10 驱动因子与姿态角关系Fig. 10 Relationship between driving factor and attitude angle

3 机器人牵引性能仿真

基于ADAMS 仿真软件建立管道检测机器人仿真模型,如图11 所示。模型中删除外壳等不必要零件,仅保留具有传动部分的零件,添加相应的运动副。

图11 管道检测机器人仿真模型Fig. 11 Simulation model of mine pipeline inspection robot

3.1 管道材质对牵引力的影响

为扩大管道检测机器人应用场景,仿真中选用钢、铝及有机玻璃作为管道材质。管道检测机器人的牵引力取决于驱动轮与管道内壁的摩擦力,与管道材质、运输介质、运输压力有关。

在ADAMS 中模拟不同工况下管道检测机器人在直管中运动的牵引力。根据2.1 节分析可知,螺旋角在40°左右时机器人具有最大牵引力,因此设定螺旋角为40°。设置机器人各部件材料属性:刚度系数为2 855,力的指数为1.1,阻尼系数为0.57,穿透深度为0.1。驱动轮材质为橡胶,其与管道接触参数见表2。设定管道直径为200 mm,机器人在不同材质管道中的静平移速度均为1 mm/s,摩擦平移速度均为10 mm/s,运行时间为5 s。根据2.3 节分析结果可知,姿态角为0,120,240°时机器人的驱动因子最大,因此设置机器人姿态角为0。对管道与大地添加固定副,管道坡度为0。

表2 驱动轮与管道接触参数Table 2 Contact parameters of driving wheel and pipe

仿真时在机器人与管道之间放置一个拉压弹簧,模拟机器人在运行过程中产生的牵引力(与弹簧弹力大小相等,方向相反)。拉压弹簧放置于管道轴线上,一端连接机器人中心点,另一端连接管道截面中心点。设置弹簧的刚度系数为800,阻尼系数为0.5。机器人在直管中运行时的牵引力仿真结果如图12 所示。可看出在4 种工况下,牵引力随机器人运行逐渐增大,当机器人达到最大速度后牵引力逐渐稳定,并在小范围内波动,此时机器人发生打滑;机器人牵引力随摩擦因数的增大而增大;在相同材质的管道内,无运输介质时机器人牵引力远大于有运输介质时。

图12 管道检测机器人在直管中不同工况下的牵引力仿真结果Fig. 12 Traction force simulation results of mine pipeline inspection robot in straight pipe under different working conditions

3.2 螺旋角对牵引力的影响

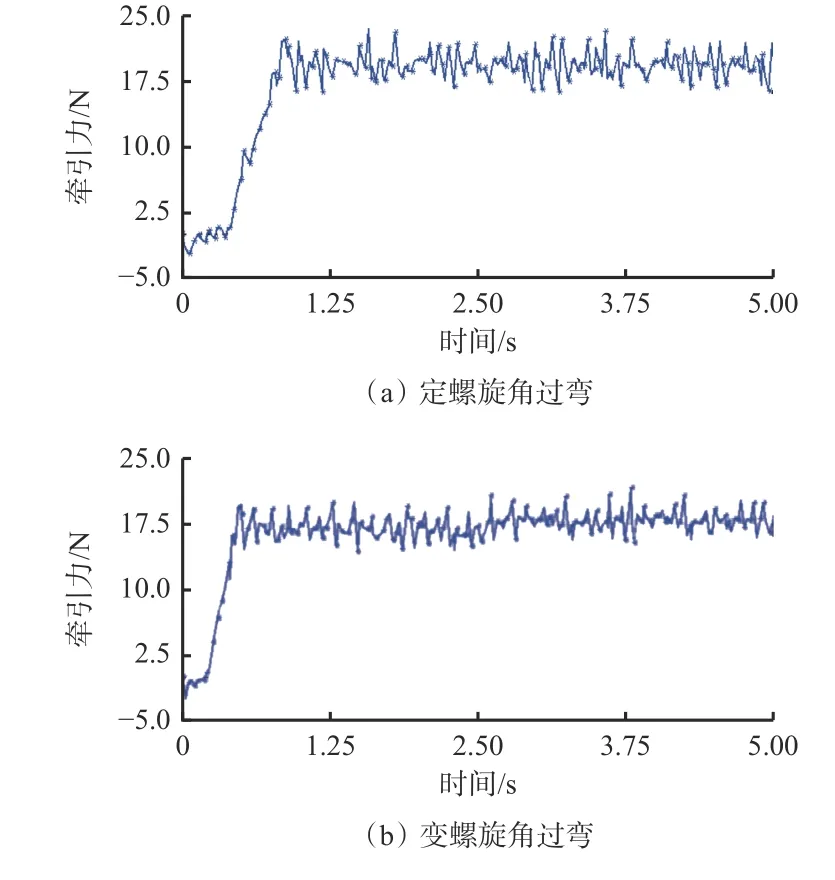

设置机器人过弯时的参数:管径为200 mm,管道曲率半径为600 mm,管道材质为钢(干),其余参数与直管内运行时相同。

设定2 种运行工况:① 机器人以固定螺旋角40°过弯。② 机器人以变螺旋角过弯,螺旋角随旋转运动单元转动以第2.3 节构造的余弦函数(式(12))变化,最小值为20°,最大值为60°。机器人过弯时牵引力仿真结果如图13 所示。可看出机器人过弯时产生的牵引力小于相同条件下在直管中运行时的牵引力,且在一定范围内波动;机器人以变螺旋角过弯时,牵引力达到最大值的时间早于以定螺旋角过弯,且牵引力波动程度更小。变螺旋角过弯时,机器人与弯管截面呈圆形,而定螺旋角过弯时呈椭圆形。因此,变螺旋角过弯时机器人运行更平稳、高效。

图13 管道检测机器人过弯时牵引力仿真结果Fig. 13 Simulation results of traction force during mine pipeline inspection robot bending

3.3 法向力对牵引力的影响

管道检测机器人的3 组支撑轮以周向间隔120°布置,管道内壁对每个支撑轮产生一个法向力。法向力过大会使机器人产生过多功耗,过小会导致机器人驱动轮无法与管道内壁产生足够摩擦力。设定管道内无运输介质,材质为有机玻璃,静摩擦因数为0.2,动摩擦因数为0.15,仿真时间为10 s。根据2.1 节分析可知,机器人在40°螺旋角和100 N 法向力时具有较大牵引力。设定螺旋角为40°,其他参数为定值,法向力分别为100,110,120,130 N,机器人牵引力仿真结果如图14 所示。可看出4 种法向力下牵引力分别为33,36,38,38 N,均大于牵引力设计需求30 N。驱动轮的牵引力随法向力增大而增大,当法向力增大到一定值时,牵引力趋于稳定。为了保证机器人在管道内平稳运行,且具有较小功耗,可将法向力控制在100~120 N。

图14 不同法向力下管道检测机器人牵引力仿真结果Fig. 14 Traction force simulation results of mine pipeline inspection robot under different normal forces

4 机器人牵引性能测试

为了测试管道检测机器人的牵引性能,搭建机器人牵引力测试平台,组装实物样机,如图15 所示。机器人驱动电动机采用42 系列电动机,其最大转速为100 rad/min。测试平台主要由上位机、机器人升降平台、有机玻璃管道、钢管等组成。通过机器人升降平台使机器人对接不同材质的管道,分别为有机玻璃管道(干)、有机玻璃管道(湿)、钢管(干)、钢管(湿)。弹簧一端连接机器人,另一端连接SBT630 压力传感器。机器人开始工作后,牵引力数据通过压力传感器上传至上位机测力软件进行实时显示。上位机控制机器人螺旋角变化及中心电动机压缩弹簧量,压力传感器采集驱动轮与管道内壁的正压力并发送至上位机界面进行显示。

图15 管道检测机器人牵引力测试平台Fig. 15 Test platform of traction force of mine pipeline inspection robot

选取钢管和有机玻璃管道作为测试管道,涂抹工业润滑油来模拟实际运输介质。设计2 组正交实验,研究因素A 为螺旋角,因素B 为法向力,因素C 为管道工况。设驱动电动机转矩为10 N·m。测试组1 以固定法向力100 N 进行测试,研究螺旋角和管道工况对牵引力的影响;测试组2 为钢管(干)工况,研究螺旋角和法向力对牵引力的影响。

测试组1 测试结果如图16 所示。可看出随着螺旋角增大,牵引力先增大后减小,与理论分析结果基本相符。在螺旋角较小(10~30°)时,管壁不能提供足够摩擦力,驱动轮与管道内壁存在侧向力,机器人运行时螺旋角小于设定值,驱动轮发生滑移,导致机器人运行不平稳。随着螺旋角增大,机器人打滑现象逐渐消失。4 种管道工况中,机器人运动的最佳螺旋角均不同,因此实际运行中应根据管道材质设定螺旋角。机器人在钢管(干)、有机玻璃管(干)中运行的牵引力大于在钢管(湿)、有机玻璃管(湿)中,可见在管道材质相同的情况下,机器人在有运输介质的管道中运行时牵引力小于在无介质运输的管道中运行时的牵引力。

图16 不同管道工况下机器人牵引力测试结果Fig. 16 Ttraction force test result of mine pipeline inspection robot under different pipe conditions

测试组2 中管道工况为钢管(干),分别设定驱动轮的法向力为100,110,120 N,记录牵引力峰值与螺旋角的关系,如图17 所示。可看出该管道工况下,机器人的最佳螺旋角约为40°,且随着法向力增大,最佳螺旋角没有显著变化。

图17 不同法向力下机器人牵引力测试结果Fig. 17 Traction force test results of mine pipeline inspection robot under different normal forces

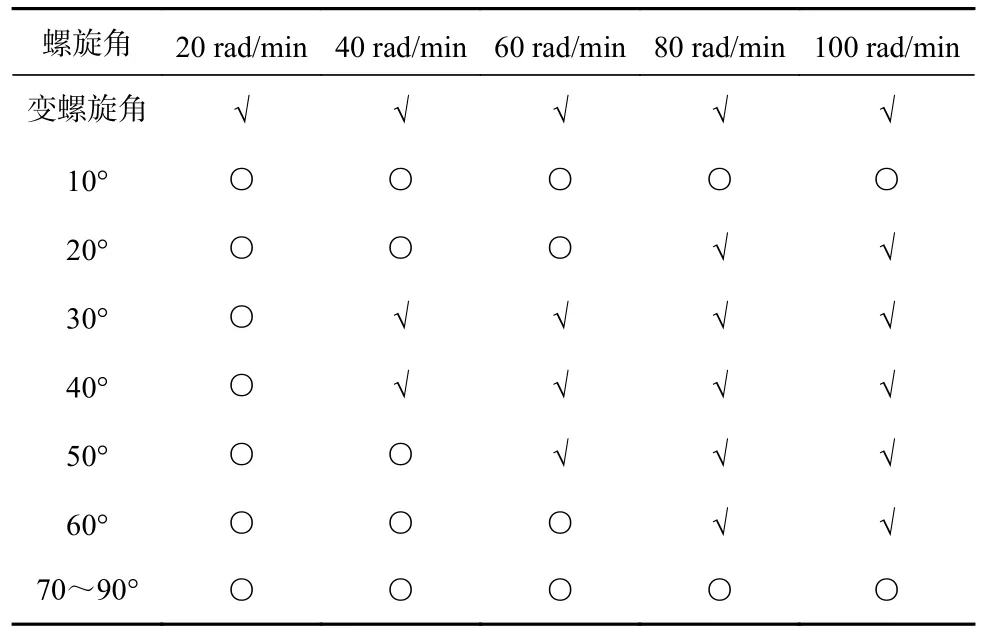

选择曲率半径为600 mm 的弯管,测试机器人在不同电动机转速、不同螺旋角情况下的运动性能,结果见表3,其中“√”表示通过弯管,“○”表示未通过弯管。选择变螺旋角过弯方式时,机器人未出现明显的停滞及波动现象,顺利完成过弯。选择定螺旋角过弯方式时,在螺旋角为10,20°情况下,由于机器人牵引力较小,过弯性能较差;螺旋角为30,40°时机器人具有较好的弯管通过性,未出现明显的停滞现象;螺旋角为50,60°时,机器人在低速情况下对弯管的通过性较差;螺旋角为70,90°时机器人牵引力不足,无法通过弯管。可见,变螺旋角过弯较定螺旋角过弯具有更好的通过性与稳定性。

表3 管道检测机器人过弯测试结果Table 3 Test results of mine pipeline inspection robot bending

5 结论

1) 设计了一种螺旋式矿用管道检测机器人,构建了力学模型,并通过动力学仿真探讨了机器人的牵引性能。研究结果表明,牵引力与法向力、螺旋角、驱动轮与管道接触情况、管道材质密切相关。在较小的螺旋角范围(10~30°)内,机器人容易出现打滑现象。随着螺旋角增大,打滑现象逐渐减少,牵引力呈先增大后减小趋势,当螺旋角达到90°时,牵引力为0。

2) 机器人在不同材质的管道中运行时最佳螺旋角不同,因此实际运行时需根据管道材质设置螺旋角。在相同材质的管道中,无介质运输情况下机器人的牵引力明显高于有介质运输情况。

3) 在相同的工况下,通过调整驱动轮的法向力可以改变机器人的牵引力。牵引力随着法向力增大而增大。当法向力发生变化时,最佳螺旋角没有明显变化。

4) 变螺旋角过弯时,机器人主动控制螺旋角随螺旋运动单元转动以正弦式规律变化,使得管道内侧的螺旋角小于外侧。采用变螺旋角过弯方式时机器人在弯管内具备良好的通过性和稳定性。