柴油机活塞燃烧室疲劳开裂失效机理研究

熊培友,田小青,张俊青,宋树峰,赵旭东,乔信起

(1.上海交通大学 机械与动力工程学院,上海,200240;2.滨州渤海活塞有限公司,山东 滨州,256600;3.滨州职业学院 国际学院,山东 滨州,256600)

受能源危机和大气污染等因素的影响,汽车尾气排放标准不断升级,各项指标越来越严苛[1-2]。为满足节能减排的多重要求,柴油机的强化程度和爆发压力不断提高,目前,柴油机的爆发压力甚至已经超过了25 MPa,而升功率也已接近100 kW/L[3-4]。活塞作为发动机“心脏”,承受着越来越高的交变热负荷和机械负荷[5],容易引起活塞裙部、头部、销孔、销座等部位发生磨损、拉缸及疲劳开裂等[6],其中,疲劳开裂引起的失效占活塞失效的70%左右。活塞燃烧室疲劳开裂失效问题严重制约了活塞的服役寿命和整机可靠性的提高,亟需采取有效措施予以解决。

为了解决活塞燃烧室开裂失效问题,在活塞头部设置了冷却油腔,使活塞获得良好的冷却效果[7-8]。此外,还可以在活塞表面制备涂层,使用该技术可以显著降低失效风险并提高活塞的使用寿命,但涂层在极端温度和压力条件下会出现剥落[9-10]。因此,有必要在研究活塞疲劳开裂失效机理的基础上,提高活塞自身的抗疲劳特性,以解决疲劳开裂问题。王浩宇等[11]以船用柴油机活塞为研究对象,利用仿真模拟分析了实际工况下的活塞顶部烧蚀和开裂问题。谢建新等[12]通过试验研究发现,活塞烧蚀失效的主要原因是顶面温度过高。CALDERA等[13]通过对失效活塞的微观组织、化学成分和断口进行分析,确定了轻型卡车柴油机活塞燃烧室失效的原因。DEULGAONKAR等[14]针对重型柴油发动机活塞发生失效的原因进行探索,发现活塞表面存在过量的积碳。高尉尉等[15]研究了高强化柴油机活塞燃烧室喉口开裂问题,发现活塞在高爆发压力下引起的材料机械疲劳会导致活塞失效。上述学者通过活塞失效的案例分析了失效的原因,为工程应用中解决活塞失效问题提供了有益参考。

活塞疲劳失效通常与材料内部微观组织结构密切相关。在活塞所用铝硅合金中,硅主要以初晶硅和共晶硅的形式存在。初晶硅可以提高材料的耐磨性,但粗大的初晶硅颗粒会降低热疲劳强度[16]。LI等[17-18]通过将热疲劳模拟试验与有限元方法相结合,研究了活塞在不同温度循环条件下的热疲劳问题,发现不均匀的塑性变形导致初晶硅周围萌生微裂纹,最终导致活塞燃烧室喉口发生疲劳开裂。AZADI等[19]通过试验分析了铝硅合金材料的高周疲劳性能,疲劳试验数据可用于有限元计算。陈文旗等[20]对某款柴油机活塞运行50 000 km后顶面出现开裂的原因进行了分析,发现在高周热循环作用下活塞表面的初晶硅形成微裂纹,从而导致活塞失效。VENKATACHALAM等[21]研究发现活塞从顶部到裙部的表面硬度出现了明显的变化,合金中硅含量高,可以延长活塞寿命;尺寸较小、有棱角的初生硅和Mg2Si颗粒分布在整个组织中的铝固溶体基体中。闫富华等[22]以某船用活塞为例进行研究,发现材料中的缩松缺陷会导致裙部开裂。这些研究从活塞用铝合金材料方面解释了疲劳开裂的原因,为活塞用合金材料开发及强化提供了依据。

目前的研究都是针对某一种发动机活塞的失效原因或者对活塞用合金材料疲劳问题进行分析,而有关相同试验工况下不同结构活塞燃烧室的疲劳失效机理研究相对较少。本文以一款重型柴油机铝合金活塞为研究对象,利用发动机台架试验,基于相同试验工况对2种不同结构的活塞进行耐久性测试,直至活塞发生疲劳开裂;结合金相显微镜、扫描电镜等设备以及有限元模拟技术从微观组织、硬度、温度、应力等方面对开裂后的活塞进行失效分析,并对不同设计方案的活塞在应力水平、应力分布等方面存在的共性和差异以及由此引起的开裂失效机理进行研究,以期为活塞抗疲劳设计提供参考。

1 试验装置和方法

1.1 试验设备

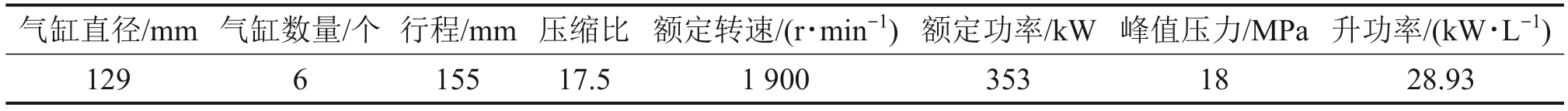

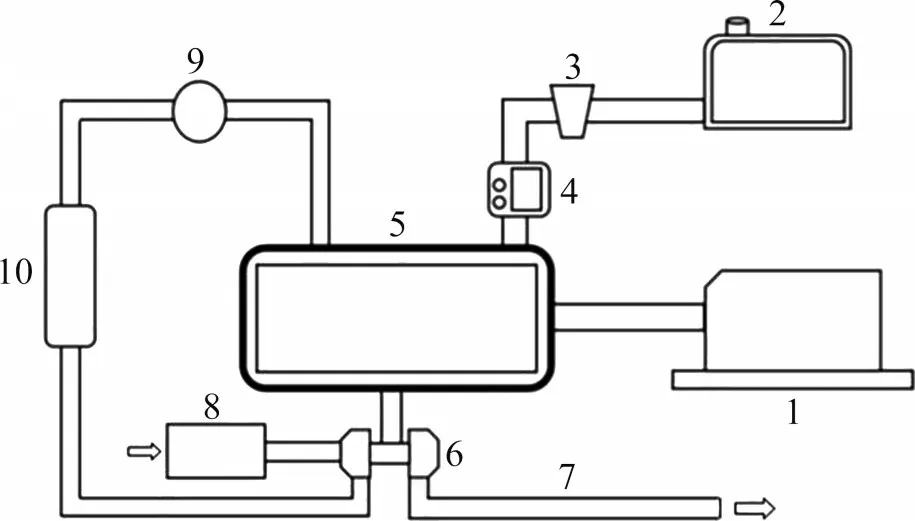

在一台缸内直喷六缸柴油机上进行试验,发动机的主要参数如表1所示。使用AVL-B500型电涡流测功机控制转速并测量扭矩,发动机台架系统示意图见图1。

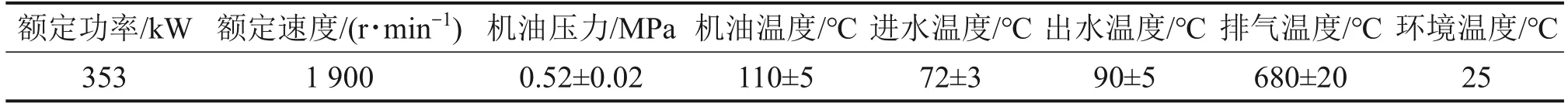

表1 发动机的主要参数Table 1 Main parameters of the engine

图1 发动机台架系统示意图Fig.1 Schematic diagram of the engine bench system

1.2 试验方案

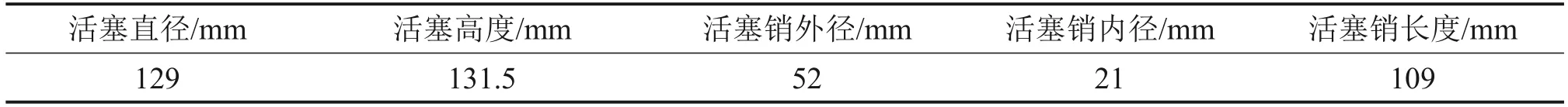

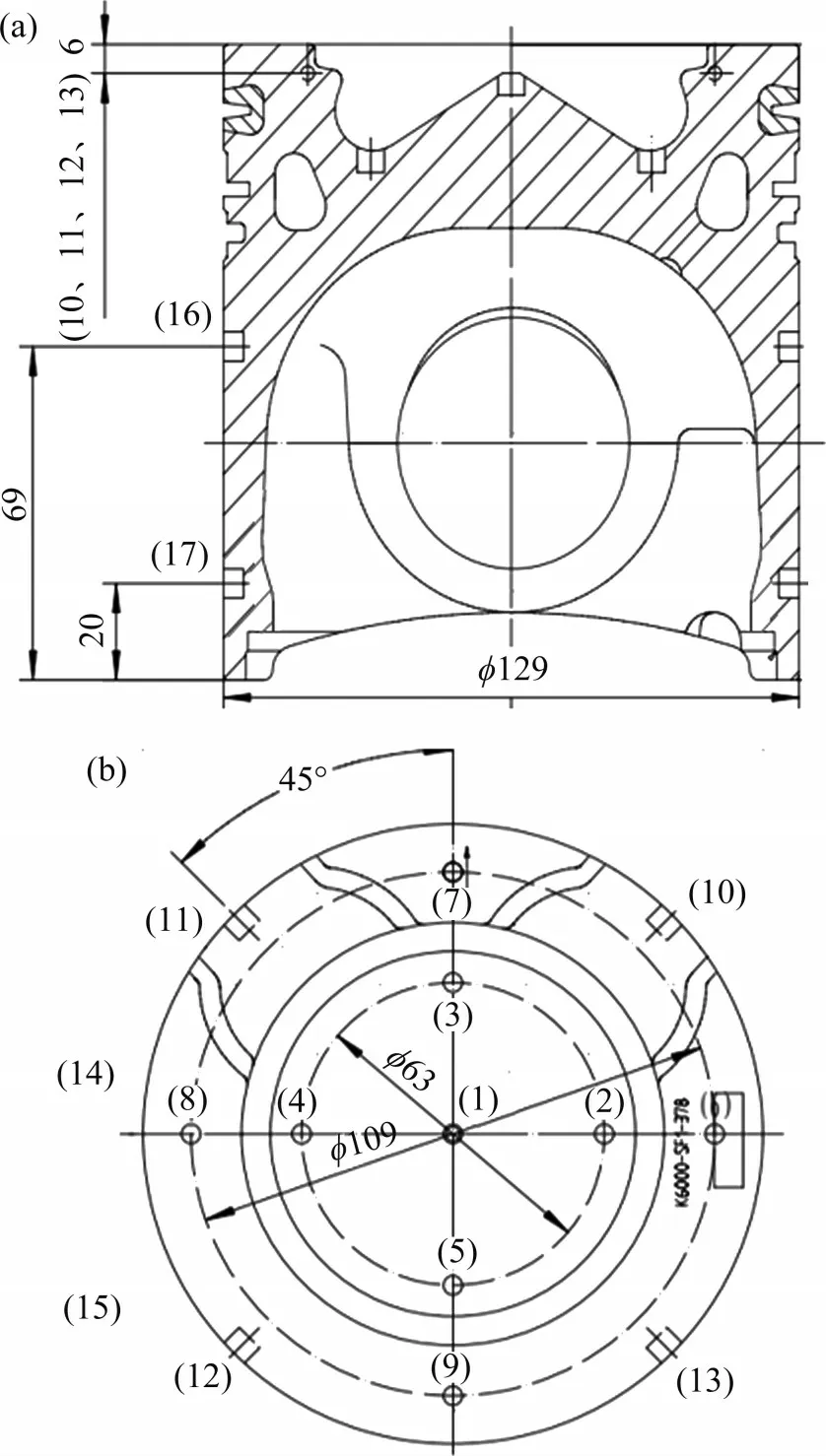

试验活塞材料为铝硅合金,活塞头部设计有内冷油腔结构,一环槽镶铸高镍铸铁镶圈,活塞和活塞销的主要结构参数如表2所示。设计2种不同方案的活塞A和B进行试验,其主要区别是活塞B在活塞A基础上更改内冷油道的形状,且将其位置向上移动1.5 mm;在保证压缩比不变的前提下,将燃烧室形状及尺寸也做出相应的改变,并根据燃烧室形状对内腔顶部进行等壁厚随形设计,内腔顶部向上抬高8 mm,具体如图2所示。

表2 活塞组件的主要结构参数Table 2 Main structure parameters of the piston component

图2 活塞几何模型Fig.2 Model of the piston

1.3 试验方法

为了对比2种活塞的可靠性,将A、B这2种活塞装入同一台发动机中进行可靠性耐久试验,其中第1、3、5缸装入A活塞,2、4、6缸装入B活塞。发动机在额定工况下进行试验,其转速、扭矩以及冷却水温度、机油温度等控制参数如表3所示。试验过程中,若某一种活塞出现失效,则记录发动机运行时间,并换下失效活塞,装入同种型号的新活塞继续进行试验,直到另一种型号的活塞也出现失效则停止试验。然后,拆机取出活塞,对试验后活塞的材料成分、微观组织及开裂断面进行检测表征,进而对活塞疲劳失效原因及机理进行分析。

表3 发动机试验参数Table 3 Parameters of the engine test

2 有限元仿真

2.1 有限元模型

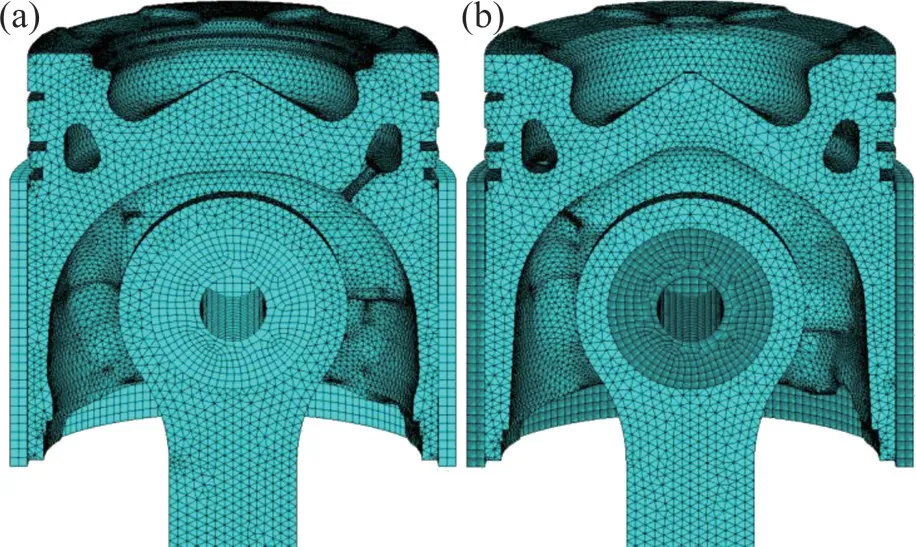

考虑到活塞及其组件的结构对称性,以活塞、缸套、活塞销及连杆小头的1/2模型为研究对象,利用ANSYS软件建立有限元仿真模型。其中,活塞采用二阶四面体网格,网格边长为2 mm,单元数量为308 386个,节点数量为454 062个,有限元网格模型如图3所示。不同温度下活塞材料特性参数如表4所示。分别定义活塞裙部-缸套、活塞销-销孔、活塞销-连杆之间的接触;设置活塞、活塞销、连杆及缸套对称面的约束;设置活塞热边界条件;施加活塞顶部、环槽以及环岸等部位的载荷。对活塞温度场及应力进行求解,得到活塞工作时的温度场及应力分布。

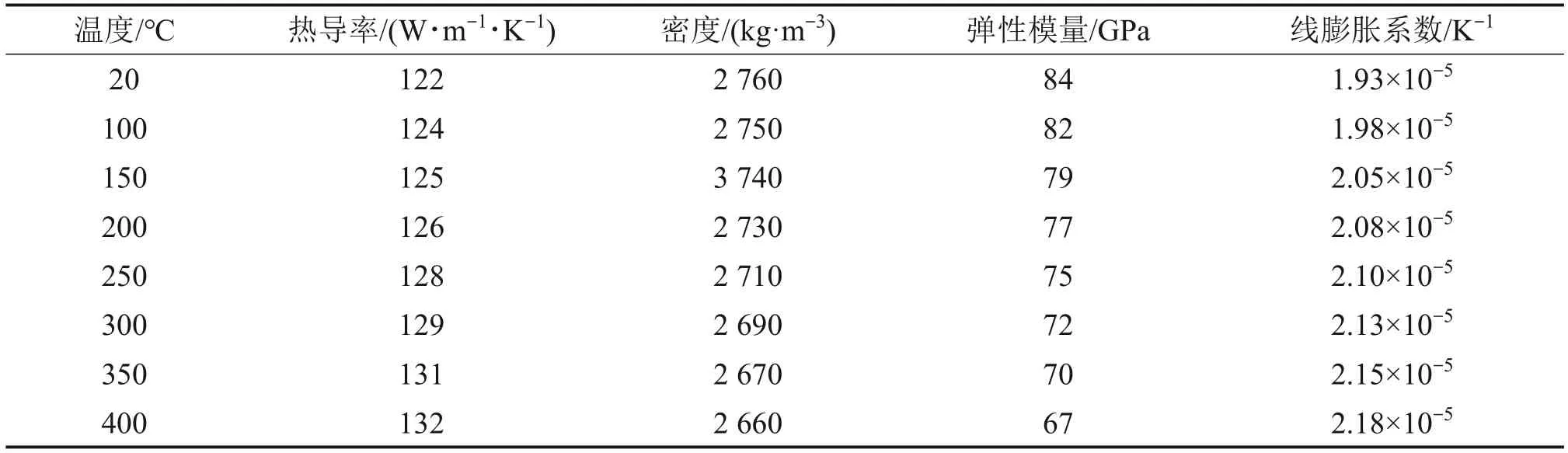

表4 不同温度下活塞材料特性参数Table 4 Characteristic parameters of the piston body material at different temperature

图3 有限元网格模型Fig.3 Finite element mesh model

2.2 边界条件及载荷

2.2.1 机械载荷

活塞在发动机中运行时承受的主要机械载荷是燃气爆发压力,在活塞顶部、火力岸及第1环槽加载最大爆发压力18 MPa;根据RICARDO公司RINGPAK软件模拟计算得到第2环岸及环槽、第3环岸及环槽压力分别为1.31 MPa和0.27 MPa,如图4(a)所示。

在整个工作循环中,除了爆发压力外,活塞、活塞销等摩擦副组件以变加速度的形式沿着气缸做往复直线运动时所受到的惯性力也不可忽略,仿真计算时通过定义加速度的形式进行加载,最大值为-4 019.2 m/s2。此外,由于连杆的摆动,往复运动过程中活塞会给气缸壁一个侧向的分力,同时活塞裙部会受到气缸壁的反作用侧向力,最大值为18.88 kN。加速度及侧向力通过RICARDO公司PISDYN软件模拟计算得到,如图4(b)所示。

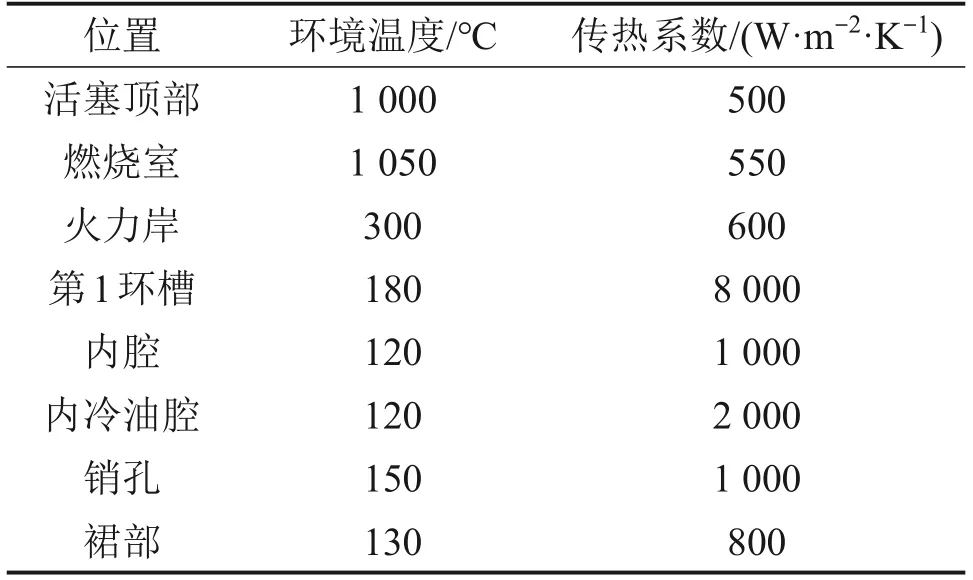

2.2.2 热载荷

假设活塞在发动机稳态工况下的传热方式为稳态传热,则温度分布基本保持稳定。由于活塞本身没有热源,因此在模拟分析时使用了第3类边界条件,即通过环境温度和传热系数施加温度载荷。根据不同的介质选择活塞与周围环境之间的传热系数,并通过硬度塞测温法获得活塞关键部位的温度,以修正热边界条件。修正后的活塞部分温度场边界条件如表5所示。

表5 活塞温度场边界条件Table 5 The boundary condition of the temperature filed of piston

2.3 应力计算

活塞在发动机中运行时,其销孔、裙部及燃烧室等部位均极易发生开裂失效,这种开裂主要是由高机械载荷产生的高水平应力引起的。应力水平越高则疲劳寿命越短;反之亦然。

在仿真软件中定义活塞组件的材料属性,施加约束并建立接触对,施加热边界条件及机械载荷后进行求解,即可得到活塞的应力分布情况。

2.4 温度测试及模型验证

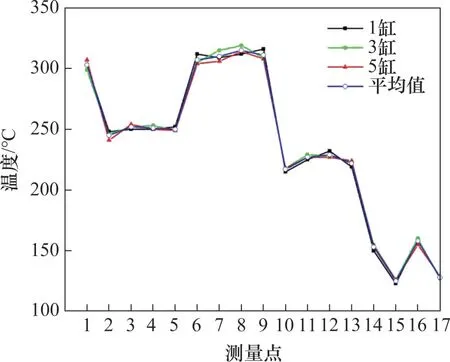

硬度塞测温法是测量发动机活塞温度最常用的方法,本文采用此方法对活塞A关键部位温度进行测试。图5所示为温度测点布置,括号中数值为测点编号,ϕ为直径。第1、3、5缸各测点的温度及平均温度如图6所示。

图5 温度测点布置Fig.5 Arrangement of hardness plugs setting points

图6 活塞表面温度测量结果Fig.6 The measurement results of piston surface temperature

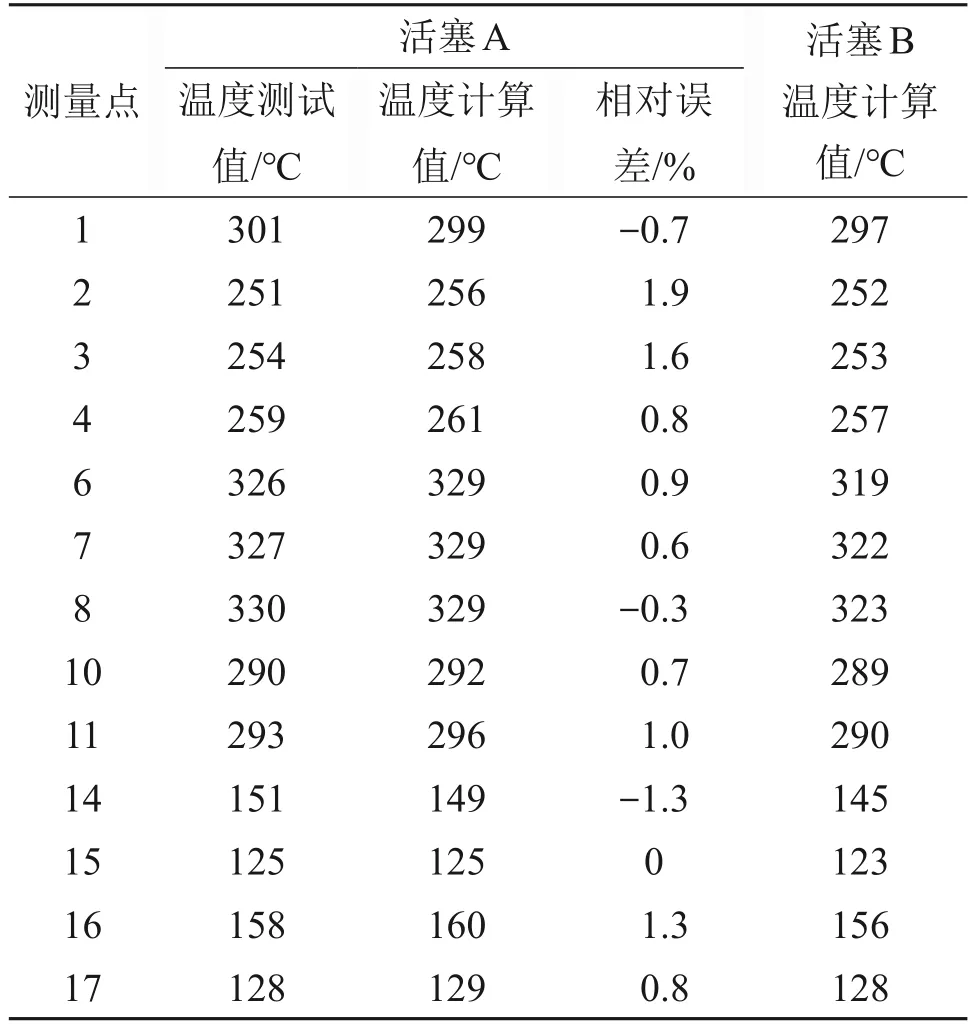

利用上述测试得到的活塞关键部位平均温度对有限元模拟中的热边界条件进行修正,迭代计算得到活塞的温度场分布,如图7(a)所示;由于采用同一台发动机进行试验,对活塞B施加修正后的热边界条件,计算得到活塞B温度,如图7(b)所示。由于活塞B燃烧室至内腔总体壁厚较小,活塞热容量更小,内腔冷却作用更突出,所以活塞B整体温度较活塞A的略低,尤其是在燃烧室喉口测点6位置温度降低了10 ℃。表6所示为活塞关键部位温度测试值与有限元计算值对比(由于采用1/2仿真模型,不包含测点5、9、12和13)。由表6可见:活塞A温度计算值与测试值相对误差都在±5%以内,计算精度可达到工程应用的标准。

表6 温度测试值与计算值对比Table 6 Comparison of measured and simulated temperature

图7 活塞温度场仿真结果Fig.7 Temperature field distribution of piston by finite element analysis

3 结果和讨论

在发动机台架试验中,活塞A运行513 h后,燃烧室前端、后端出现裂纹,活塞B运行3 000 h后燃烧室底部出现裂纹。使用德国OBLF公司的QSN750光电光谱仪检测试验后活塞的化学成分;使用HBZ-3000布氏硬度计测量裂纹断口部位的硬度;利用OLYPUS金相显微镜观察其金相组织的变化;使用SIGMA500场发射扫描电镜对裂纹源进行观察。结合有限元模拟计算得到的活塞应力分布结果,对2种活塞结构疲劳开裂机理进行分析。

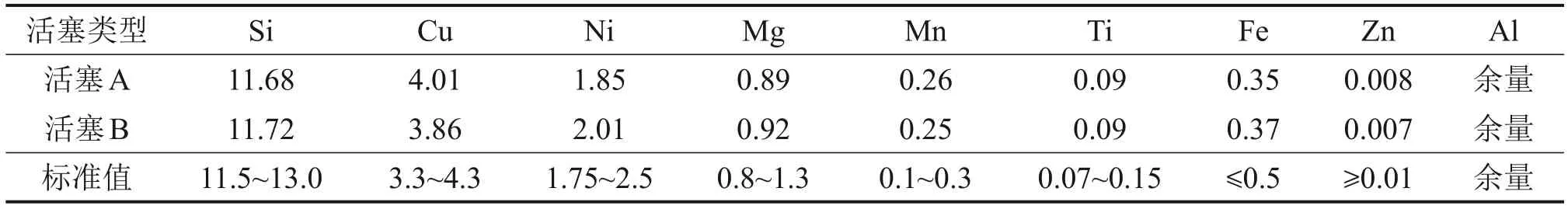

3.1 化学成分及金相

使用光谱仪检测试验后活塞材料的化学成分,并将其与标准值进行比较,如表7所示。由表7可见:所有元素的质量分数都在标准值范围内。

表7 铝合金活塞的化学成分(质量分数)Table 7 Chemical composition of aluminum alloy piston(mass fraction)%

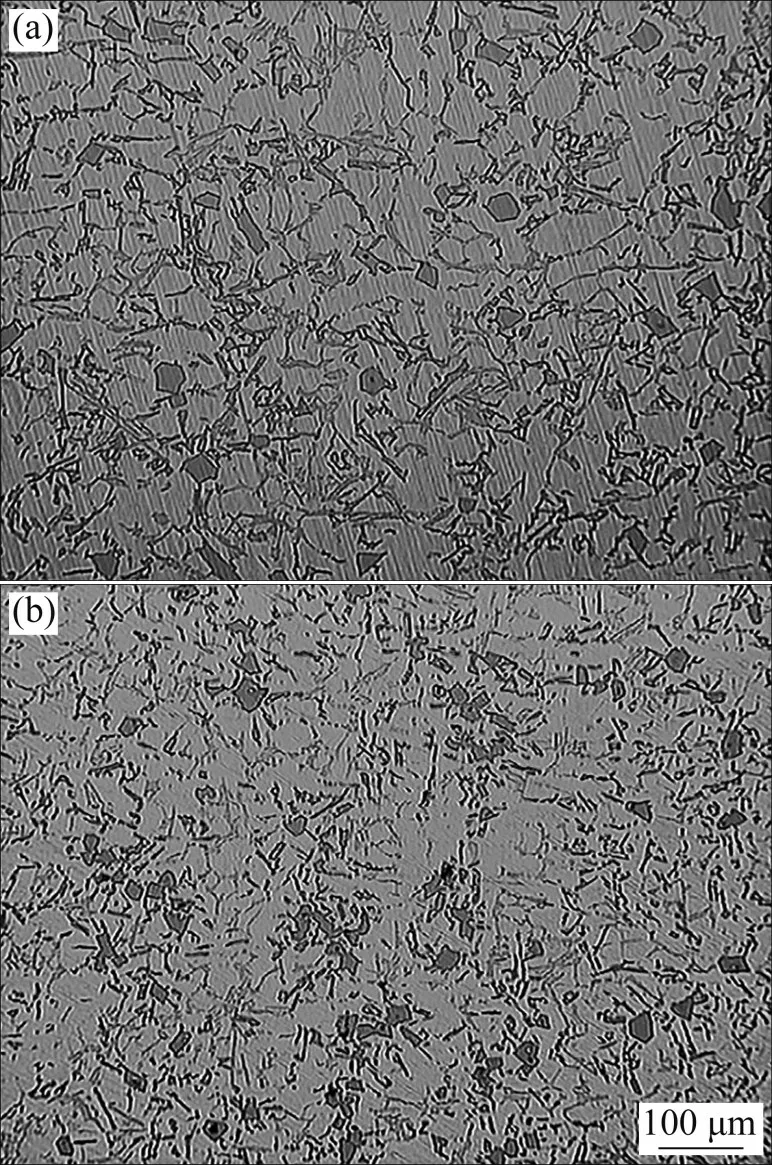

采用电火花切割法从失效活塞裂纹部位切取样品,然后研磨抛光,用氢氟酸溶液蚀刻样品以暴露晶界,金相组织如图8所示。由图8可见:金相组织主要由α-Al固溶体、短条状共晶硅及局部聚集分布的块状初晶硅组成,合金相分布均匀,裂纹处未见铸造缺陷,可见,活塞燃烧室开裂失效不是由铸造缺陷导致的。

图8 活塞裂纹部位金相组织Fig.8 Metallographic structure of piston crack

3.2 硬度

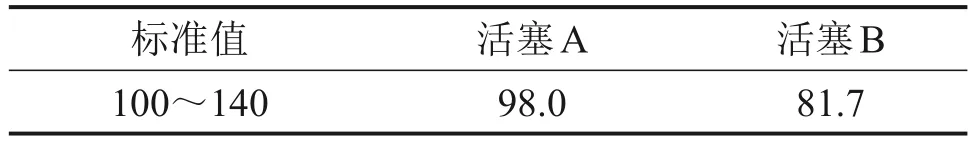

使用THBP-62.5布氏硬度计测量裂纹断口部位的硬度,测量结果如表8所示。从表8可以看出,失效活塞裂纹断口部位的硬度有所降低,这主要是由活塞在运行时的高温回火效应导致的。

表8 断口部位材料硬度Table 8 Hardness of materials at fracture

另外,因活塞在高温环境下运行,相当于对其进行了时效处理,在一定的温度和时间内,时效强化效果会越来越好,合金的强度和硬度逐渐增加直至达到峰值;但是随着时效时间继续延长,活塞将产生过时效,此时合金的硬度、强度开始下降[23]。本试验中活塞B硬度相对于活塞A降低了约16.6%,可见其经过3 000 h试验已产生过时效。

3.3 裂纹及断口形貌

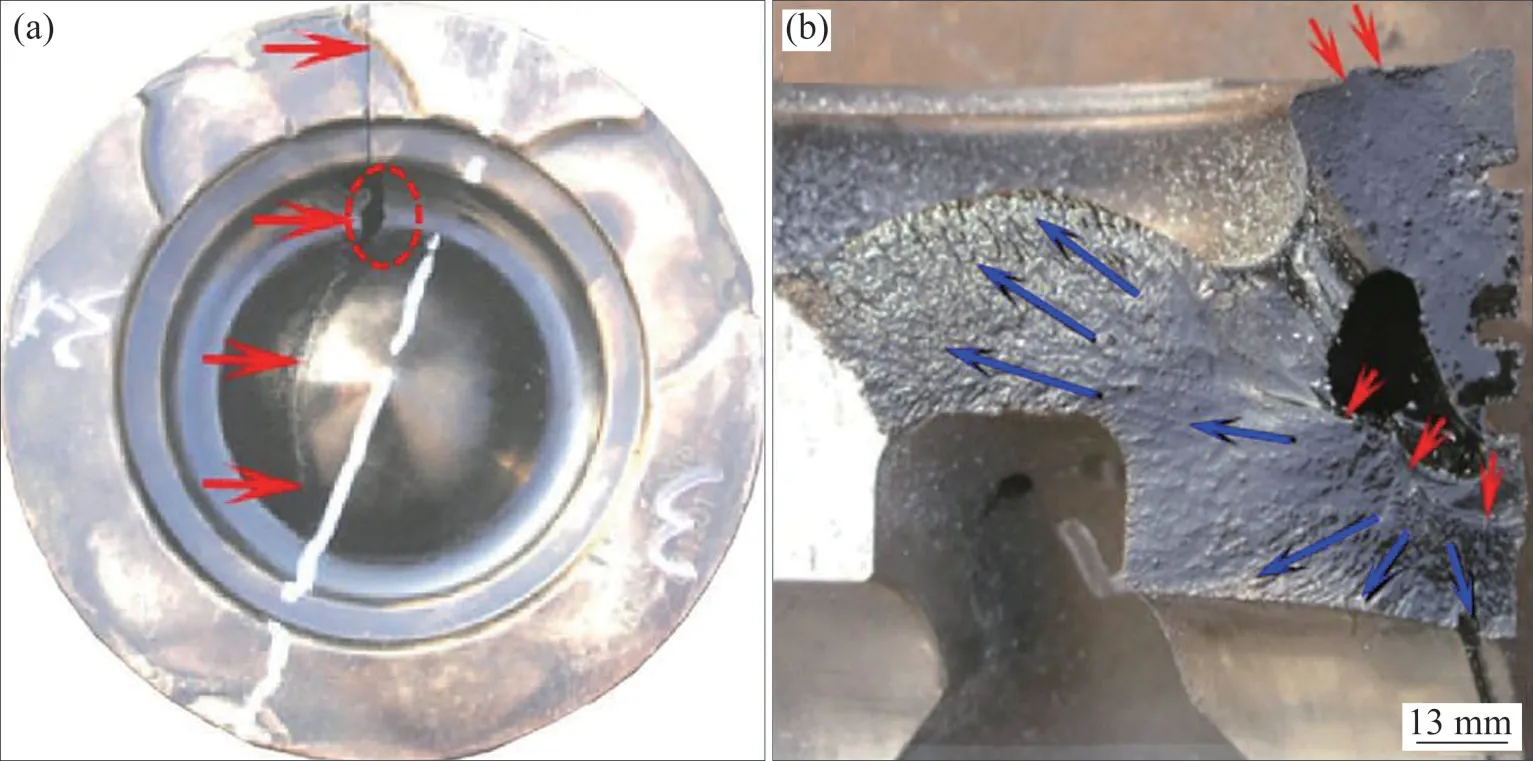

3.3.1 活塞A

图9所示为经过发动机台架试验后的活塞A宏观及断口形貌。由图9(a)可见,活塞燃烧室前端沿销孔轴线方向出现了明显开裂(图中红色箭头表示裂纹位置);另外,销孔上方的燃烧室底部出现了烧蚀穿孔(如图9(a)中的红色虚线圆圈所示)。使用电火花切割法对失效活塞进行剖切,剖开后裂纹断口形貌见图9(b)。从图9(b)可以发现整个断面平坦,存在明显的放射状棱线,初始裂纹源位于活塞顶部、燃烧室底部及内冷油腔表面的烧熔部位(如图9(b)中红色箭头所示)。裂纹从裂纹源处开始,基本在径向平面内分别向活塞环岸、销孔以及燃烧室中心部位扩展,如图9(b)中蓝色箭头所示。

图9 活塞A试验后宏观及断口形貌Fig.9 The macroscopic and fracture morphology of piston A after test

3.3.2 活塞B

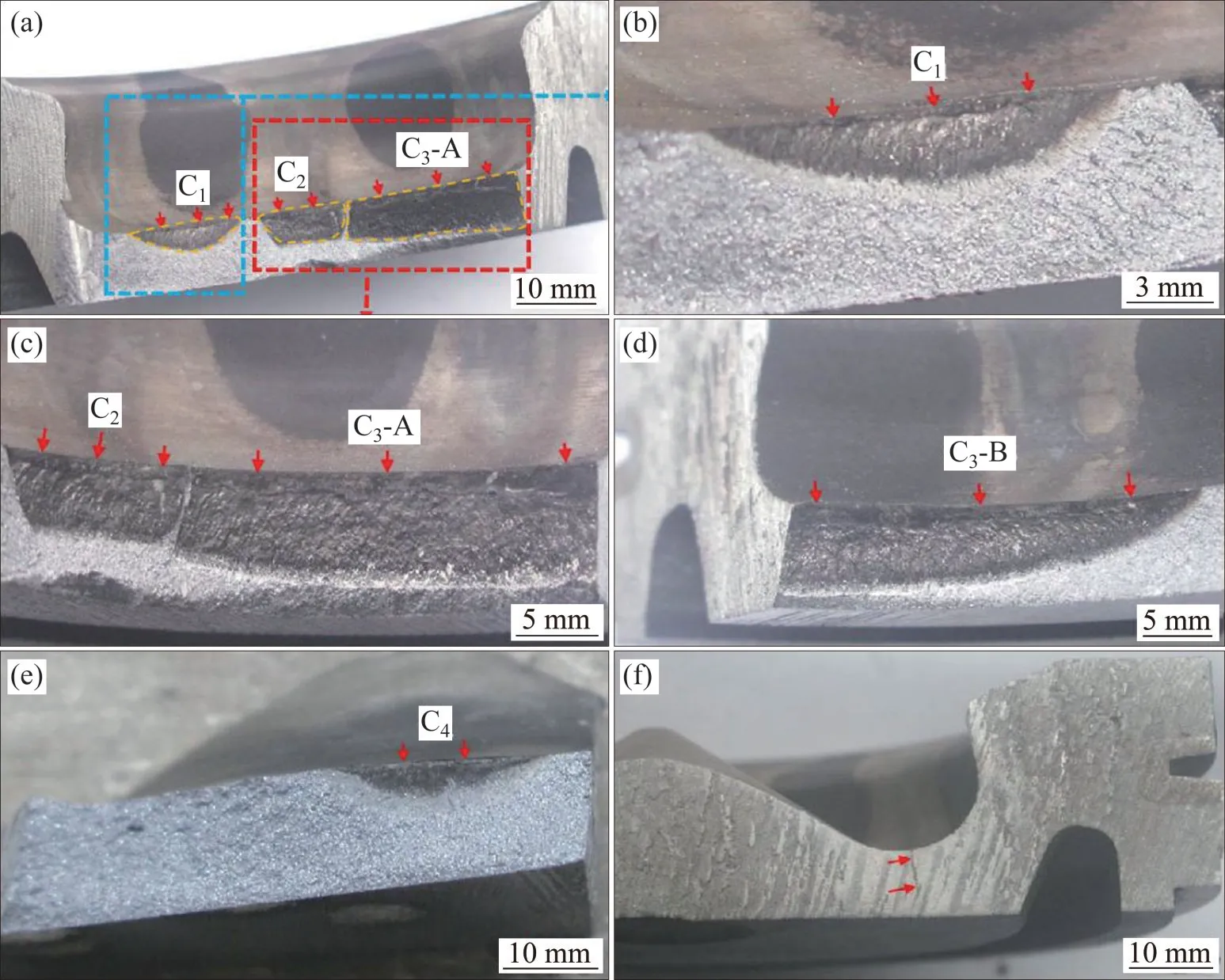

活塞B试验后顶面宏观形貌如图10所示。由图10可见,活塞燃烧室底部出现了4道环形裂纹,分别如图中红色箭头C1、C2、C3、C4所示。其中,C1、C2、C4裂纹较短,C3裂纹较长,沿着蓝色箭头所示方向将C3切割为C3-A和C3-B这2个部分。

图10 活塞B试验后宏观形貌Fig.10 The macroscopic appearance of piston B after test

图11所示为活塞B试验后裂纹断口形貌。图11中,红色箭头所示为裂纹源区,位于活塞燃烧室的表面。图11(a)中,C1、C2及C3-A这3道裂纹相互之间有明显的分界线。由图11(b)、图11(c)、图11(d)和图11(e)断口放大图可发现,C1、C4裂纹断面呈倒三角形,C2裂纹断面呈倒梯形,将C3-A和C3-B两部分断面结合起来可看成倒直角梯形;C1~C44处裂纹最大深度分别为3.1、4.6、6.5和3.2 mm,由此也说明长裂纹C3的裂纹起始时间比其他3处裂纹的早。

图11 活塞B试验后裂纹断口形貌Fig.11 Fracture morphology of piston crack after piston B test

从裂纹断口形貌可以看出,裂纹源均从活塞燃烧室底部圆弧相切过渡处表面起源,然后同时向下和内部扩展,且裂纹垂直于表面,见图11(f)。此活塞断裂方式是正应力引起的开裂,其断口表面与最大正应力方向垂直,裂纹从燃烧室底部周向应力最大点开始,沿燃烧室底部向两侧及活塞内部扩展。

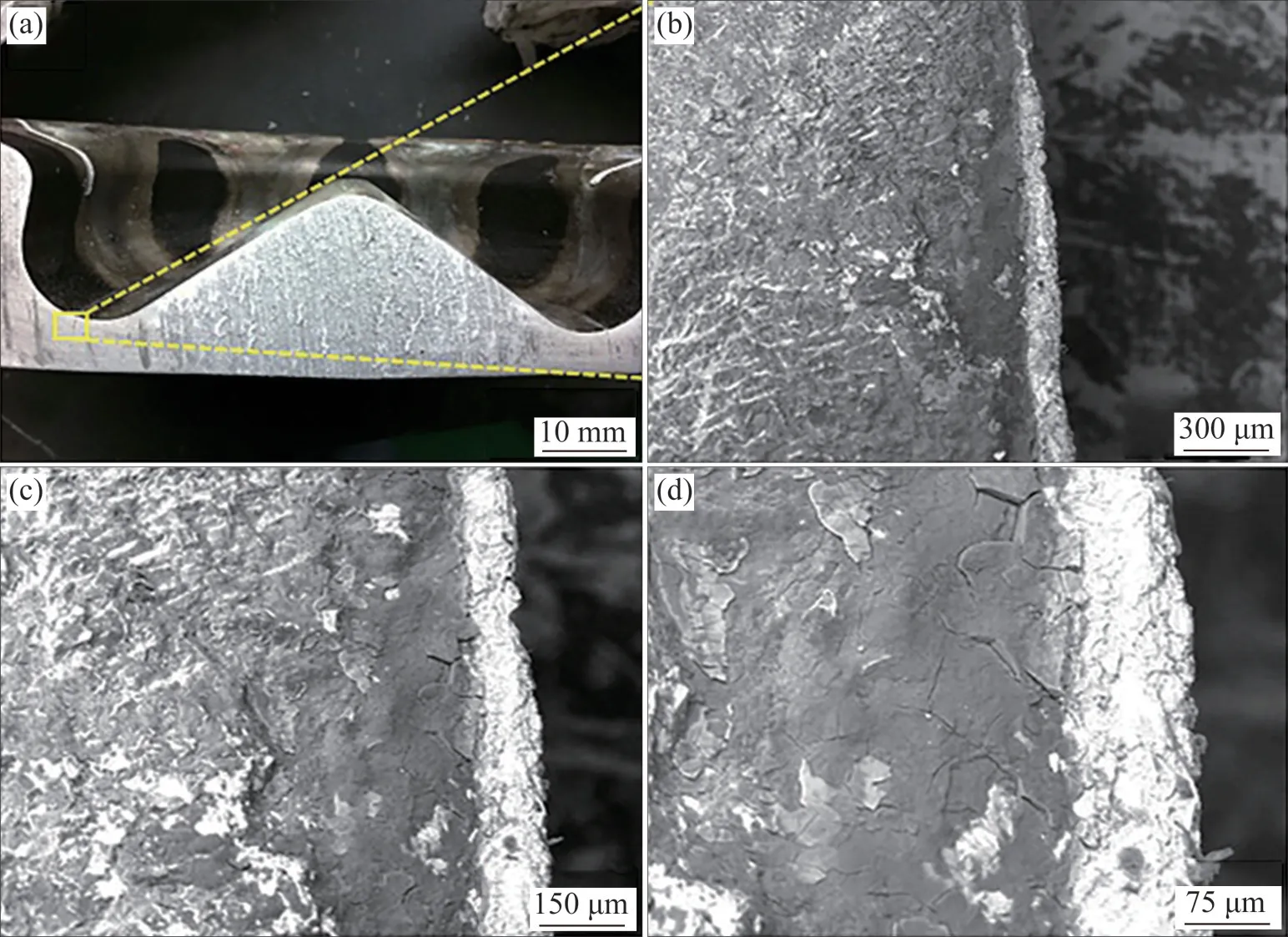

打开活塞裂纹后,找到裂纹源,使用扫描电镜对裂纹源处进行观察。图12(a)所示为取样位置,不同放大倍数下SEM观察结果分别如图12(b)、图12(c)和图12(d)所示。材料的表面(白色部分)和裂纹源部位均已经被熔损,通过观察发现熔损部位的裂纹形状为贝纹,属于裂纹发展的扩展阶段,因此可以推断出裂纹起始于材料的表面。这主要是由于活塞燃烧室表面长期与高温高压燃气直接接触,导致材料表面局部熔损,在机械耦合负荷作用下熔损面积与深度不断增加,加速了初始裂纹的形成及扩展。

图12 活塞B裂纹源位置取样SEM观察结果Fig.12 SEM observation results of sampling at the position of the piston B crack source

3.4 有限元计算结果

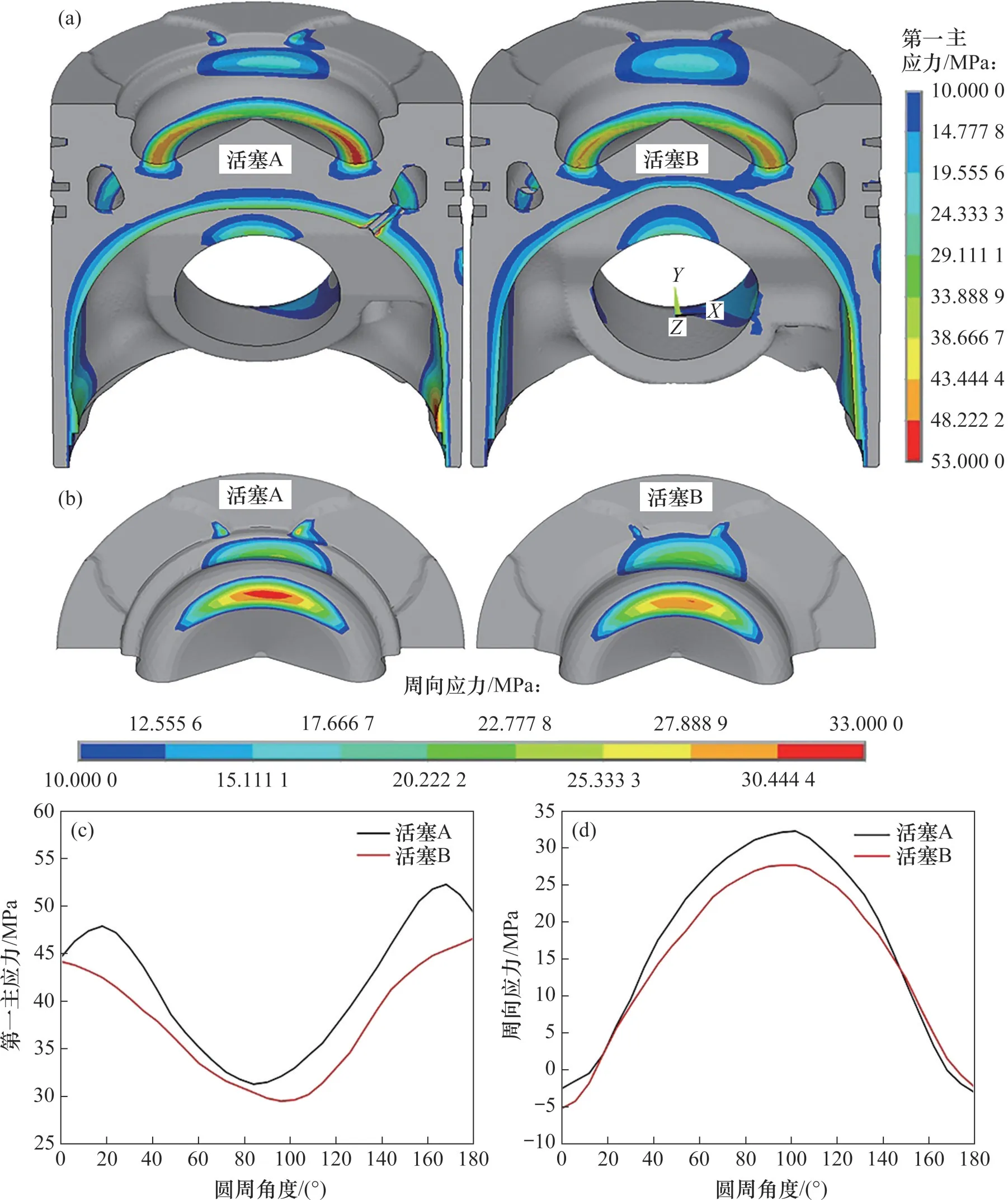

3.4.1 机械载荷下的应力

图13所示为活塞和沿燃烧室底部圆周的机械应力,其中0°侧为次推力侧。图13(a)所示为活塞A和B的第一主应力分布,其最大应力出现在活塞主推力侧(TS)和次推力侧(ATS)方向的燃烧室底部,且为拉应力。图13(b)所示为活塞A和B燃烧室的周向应力分布,最大应力出现在活塞销孔上方的燃烧室底部,这与前文中的试验结果一致。从计算结果可以看出,在机械载荷作用下,活塞燃烧室底部几乎沿整个圆周方向都承受较大的拉应力。拉应力特别是沿圆周切线方向的周向应力更容易导致沿活塞径向的开裂失效。

图13 活塞和燃烧室底部的机械应力Fig.13 Mechanical stress on the piston and the bottom of the combustion bowl

图13(c)所示为2种活塞沿燃烧室底部圆周的第一主应力,活塞A燃烧室底部过渡处的应力为52.3 MPa,活塞B同部位的应力为46.6 MPa,相较于活塞A的应力减小了约10.9%。图13(d)所示为2种活塞沿燃烧室底部圆周的周向应力,最大应力位于销孔方向的燃烧室底部,偏向两推力侧方向时逐渐减小。活塞A的最大周向应力为32.30 MPa,活塞B为27.69 MPa,相对于活塞A减小了约14.3%。这种现象主要是由于活塞B的顶部壁厚比活塞A的小,因而其能够更好地适应变形,在一定的载荷范围内,形成了应力释放效应。壁厚太小,或载荷超过一定的临界值时,反而可能会出现应力较大的情况,这一点也需要在活塞结构设计时予以重视。

3.4.2 热机耦合主应力

图14所示为2种活塞在热机械耦合状态下燃烧室底部第一主应力,其中0°侧为主推力侧。由图14可知,2种活塞沿燃烧室底部圆周的第一主应力明显比燃烧室其他部位的大,且均以拉应力为主,A活塞最大应力为11 MPa,明显大于B活塞最大应力(9 MPa),更高的拉应力意味着更大的开裂概率。

图14 热机耦合第一主应力Fig.14 The first principal stress of thermo-mechanical coupling

3.5 开裂机理分析

活塞运行时,整个燃烧室承受较高的机械负荷和热负荷,在2种负荷和活塞销支反力的共同作用下,形成类似中间支撑梁的效应,活塞头部有向外扩张的趋势,而底部有朝内腔方向弯曲的趋势,这2种趋势均会引起壁厚较小的燃烧室底部过渡区域承受较大的拉应力,且燃烧室底部过渡区域本身也会因结构突变而产生应力集中,因此,燃烧室底部过渡处是容易开裂的部位。

由于在机械载荷以及热机耦合载荷下,燃烧室底部均存在相对较高水平的拉应力分布,在活塞实际运行过程中,无论是机械载荷还是热机耦合载荷占主导作用,在循环次数足够多的情况下,均容易在燃烧室底部最先出现疲劳裂纹,拉应力水平越高,疲劳寿命相对越短。初始裂纹总是在拉应力最大或结构最薄弱、或材料最薄弱的部位出现。当初始裂纹出现在销孔轴线方向以外的其他部位时,由于这些部位的拉应力方向不在沿圆周的切线方向上(见图13(b)),因此裂纹往往会沿着拉应力较大的燃烧室底部圆周方向扩展,这类裂纹由于不会产生贯穿性扩展纹,其扩展速度较缓慢。初始裂纹一旦出现在或扩展到销孔轴线方向附近时,由于该方向存在固有的中间支撑梁弯曲效应,拉应力往往表现为沿圆周方向的周向应力,这将导致从该部位开始出现沿活塞径向的初始及扩展裂纹,这类裂纹由于出现在近似平行于活塞销孔轴线的纵向平面内,将沿活塞径向以较快的速率扩展,直至活塞开裂失效,如图15所示。

图15 燃烧室疲劳裂纹扩展示意图Fig.15 Schematic diagram of fatigue crack growth in the combustion bowl

4 结论

1) 活塞在工作状态下,通常在燃烧室底部产生较高水平的拉伸应力,特别是机械载荷下的最大周向应力总是出现在销孔方向的燃烧室底部,而较高水平的拉伸应力往往会导致疲劳开裂。

2) 活塞长时间运行可能导致活塞材料的过时效效应,活塞燃烧室表面暴露在高温高压气体中也容易导致出现表面局部熔损,这将引起活塞强度和硬度显著降低,从而增加开裂和失效的风险。

3) 活塞内冷油腔位置向上移动后,活塞不同部位的温度都有所降低;同时,对内腔顶部进行等壁厚随形设计,可使头部结构具有更好的适应性,从而形成应力释放效应,降低机械与耦合应力,有效提高活塞服役寿命。