超薄电子玻璃波纹度与密度关系研究

骞少阳 巩瑞龙 韩正伟 蔡礼貌

(1.河北视窗玻璃有限公司 廊坊 065000;2.河北省企业技术中心 廊坊 065000;3.河北省超薄电子玻璃技术创新中心 廊坊 065000)

0 引言

ITO导电玻璃是超薄电子玻璃的一大应用领域,电子玻璃表面的状态直接影响着下游客户的使用,是决定产品质量和成品率的主要因素之一。目前电子行业主要通过光检条纹及波纹度来表征玻璃表面状态,波纹度和光检条纹不达标,在基板上镀导电膜时会导致电极接触不良,影响显示质量和触屏操作,甚至会出现“排骨彩虹”的现象[1-2]。

光检条纹法主要是采用氙灯投影法进行条纹检测,样品置于氙灯和幕布中间,观察幕布上的投影,对玻璃样品进行检验的方法[3]。波纹度采用表面粗糙度仪进行测试,是一种直观地反映玻璃表面的凹凸状态的方法,反馈的信息与粗糙度类似,不同点在于,其反映的幅值和周期均比粗糙度大,幅值是粗糙度幅值几十纳米大1~2个数量级、周期达1~20 mm[4]。而光检条纹法一方面反映玻璃表面的凹凸起伏,另一方面因表层Sn离子浓度的变化造成的反射、底部界面的反射、内部的应力、成分微不均匀的影响等造成光线的反射信息叠加,光检条纹信息是一个更加综合的结果。

在理想的状态下,玻璃熔化均匀,组成均一,且液流稳定均匀、退火良好,玻璃的状态是完全平整的,此时投影板上显示玻璃一片白光,无明暗条纹,玻璃密度是一致的。实际生产中,不可能存在这种理想状态。在不考虑其他因素情况下,假设玻璃不同部位存在应力差,则会造成玻璃不同部位结构上的致密度存在差异,而这种差异是玻璃产生凹凸起伏的直接原因之一。结构上不同位置致密度不同,意味着相应位置存在着密度差,因此从以上角度出发首先通过光检条纹仪区分出明暗条纹,分别测试1#线和2#线的产品明暗条纹处玻璃的密度差并对比之,以此来探究包括密度、残余应力及成分的熔化均匀度对超薄电子玻璃波纹度的影响。

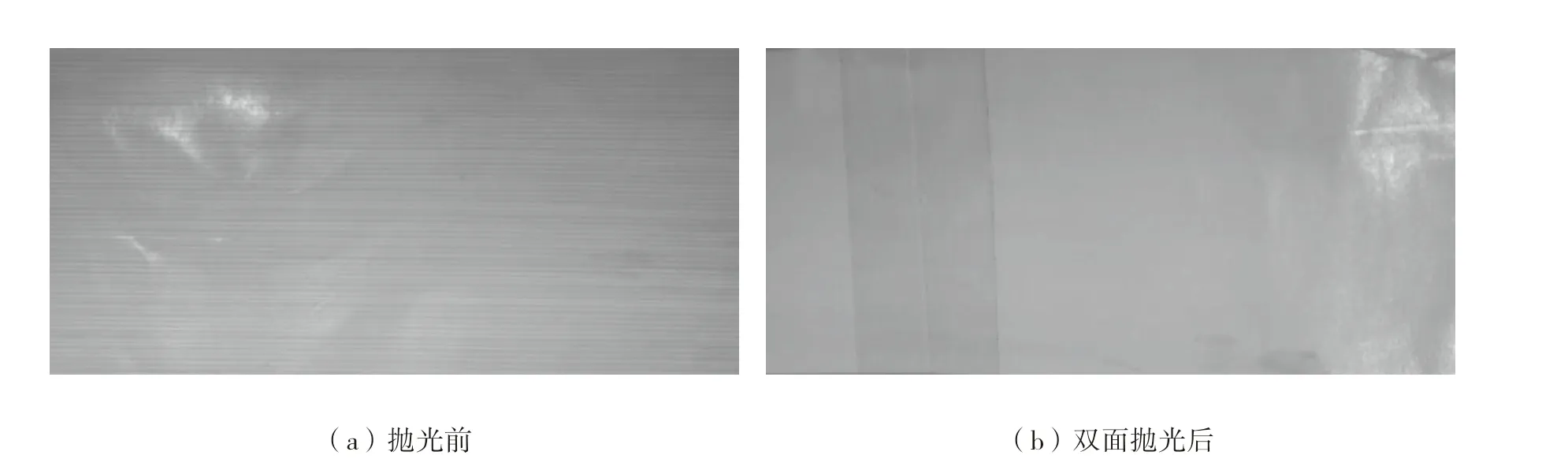

图1是厚度0.7 mm玻璃经抛光前后的条纹照片对比。可看出,经双面抛光后,玻璃表面已不存在明暗条纹,表明虽条纹反映的信息更复杂,但表面的凹凸起伏是产生条纹的主因。因此研究残余应力对凹凸起伏的影响程度很有必要。

图1 抛光前后光检条纹照片对比

1 实验方法

分别选取1#线与2#线厚度为1.1 mm的浮法玻璃作为研究对象,采用东京精密株式会社表面粗糙度形状测量仪进行表面波纹度的测试[5],通过触针直接在玻璃表面上轻轻划过时,由于玻璃表面轮廓峰谷起伏,触针将在垂直于被测轮廓表面方向上产生上下移动,把这种移动通过电子装置把信号加以放大,然后显示装置将有关粗糙的数据或图形输出出来。

采用秦皇岛玻璃工业研究设计院浮沉密度仪进行样品密度的测量[6],每9组样品取平均密度作为最终结果。将退火前且经密度测试的玻璃样品标记并采用自制马弗炉经600 ℃退火2 h后,再次进行密度测试。

自制的氙灯表征玻璃的光检条纹,见示意图2[5]。

图2 光检条纹仪测试示意图[5]

2 结果与讨论

2.1 退火前后明暗条纹处的密度变化

2#线是吸取1#线生产经验的基础上修改设计建造的,在生产工艺稳定的情况下,2#线产品波纹度优于1#线,分别选取两条线1.1 mm的产品作为研究对象。图3分别是1#线和2#线的产品退火前后的密度值。

图3 1# 线和2# 线产品退火前后明暗条纹处的密度

由图3可知,无论是1#线还是2#线产品,无论是亮条纹还是暗条纹,经过退火后,其密度均增大,这意味着产线上的产品存在着残余应力。而单独从1#线或2#线的明暗条纹密度对比来看,明暗条纹处确实存在密度不一致的情况,1#线差值为0.0002 g/cm3, 2#线 差 值 为0.00005 g/cm3。这 种差值的存在表示明暗条纹处玻璃结构紧密程度不一致,表现在玻璃表面在明暗条纹处可能存在微观的高度差,即玻璃存在光检条纹及波纹度的原因之一。

影响玻璃致密度的因素为玻璃的组成与结构,玻璃的组成一方面通过各氧化物密度影响产品本身的密度,另一方面通过影响玻璃网络结构及配位来影响玻璃的密度。而熔化过程中的气氛、温度、压力等工艺条件通过影响熔化均化程度(成分的均匀)而影响玻璃的结构;锡槽的密封性、温度均匀性、气氛稳定性、拉边机的角度与转速等工况条件,同样通过影响玻璃液的均匀性影响玻璃结构;不同热历史产生不同内部的应力而影响产品的结构,即使同一退火工艺,因成分的不均匀也会存在不同的内应力进而影响产品的结构。退火后玻璃的明暗条纹处的密度依然不一致,1#线和2#线明暗条纹密度差分别为0.0010 g/cm3和0.0005 g/cm3,且差值相较于退火前差值更大,分别增加了5倍和10倍(图4),退火后依然存在这种现象,说明退火后玻璃明暗条纹处的致密程度依然不一致。经退火消除了玻璃内部残余应力的影响后,明暗条纹处密度的差别说明明暗条纹处的成分不一致,即成分是影响波纹度的另一因素。

图4 1# 线和2# 线产品退火前后明暗条纹密度差

从1#线来看,退火后明暗条纹的密度差0.0011 g/cm3,大于退火前的明暗条纹的密度差0.0002 g/cm3,从另一个方面证实,引起结构致密度不同产生的光检条纹和波纹度的主因是由同一玻璃产品均化过程导致明暗条纹处的微小成分差异造成,而非残余应力的差别造成。2#线产品退火前后明暗条纹的差值规律与1#线相同,即成分的不均匀才是影响波纹度的根本原因。

1#线和2#线产品退火前后明暗条纹的密度变化率见图5。

图5 1# 线和2# 线产品退火前后明暗条纹密度变化率

由图5可以看出,1#线退火后亮条纹处的密度增加率为0.2140%,暗条纹处的密度增加率为0.1806%,表明亮条纹内部存在残余应力相较于暗条纹处更大。这是因为若明暗条纹处初始成分不一致,会导致同一退火工艺制度下,产品的明暗条纹处消除应力的速率会不同,初始密度越大,产品结构越致密,同一退火工艺下残存的内应力更多。这种退火后明暗条纹的密度差相较于退火前更大的现象,间接说明成分的不均匀才是影响波纹度的最根本原因。而引起成分不均匀的原因与配合料的均匀度、生产工艺特别是熔窑、锡槽工艺条件的稳定性、生产工况良好与否均密切相关。

2.2 明暗条纹密度差与产品表面状态的关系

图6为1#线和2#线产品的光检条纹照片,可以看出1#线产品的光检条纹更加明显;同样从波纹度数据来看,2#线产品的波纹度为0.128 μm,1#线产品的波纹度为0.164 μm,见图7,对应2#线的波纹度优于1#线,研究结果与生产实际数据趋势是相符的。

图6 1 #线产品与2 #线产品光检条纹对比图

图7 1 #线产品与2 #线产品波纹度曲线对比

3 结论

通过研究1#线和2#线1.1 mm厚度产品明暗条纹的密度在退火前后的变化规律,得出以下结论:

(1)1#线和2#线玻璃的明条纹与暗条纹之间存在密度差,这种密度差是造成玻璃产生光检条纹和波纹度的直接原因之一。

(2)经二次退火充分消除残余应力,玻璃的明条纹和暗条纹处密度差增大,证实引起密度差的根本原因在于明暗条纹处成分的微不均匀,即超薄电子玻璃波纹度产生的根本原因在于明暗条纹处成分的微不均匀。

(3)实测2#线的波纹度优于1#线,与研究结果一致。

(4)改善超薄电子玻璃波纹度需保证配合料、熔化和成型工艺的稳定性,提高玻璃成分的均匀性。