表面疏水剂对混凝土中水和氯离子渗透效果的研究

董建忠

(新疆维吾尔自治区塔里木河流域管理局信息中心,新疆 库尔勒 841000)

0 引言

近年来,钢筋腐蚀导致混凝土结构快速劣化[1],世界各地均投入大量资源进行修复[2]。已有研究针对密封剂和其他混凝土表面处理材料的有效性进行评估[3]。

疏水浸渍的影响在混凝土外观上较为有限,主要是对其毛细吸水性能产生抑制作用。疏水剂主要用于暴露在环境条件下的混凝土垂直表面,其在经过6个月的混凝土垂直表面上的有效期可达10年以上。然而,其长期效率可能在年轻混凝土上难以实现。疏水浸渍产品的形成通常需要至少28d或更长时间,且在使用疏水剂时,必须避免高温、低温、高空气湿度和高建筑元件湿度等不利条件。然而,疏水剂的应用条件尚需进一步研究,以避免应用不足的问题。

本研究的主要目标是探讨疏水剂对混凝土运输机制的影响,这些信息对工程师制定钢筋混凝土结构的防护策略至关重要。此外,研究也揭示了涂层数量对疏水剂防护效果的影响。

1 材料与方法

1.1 疏水剂作用机制及要求

疏水剂会形成硅树脂,并与混凝土基体发生化学结合[4]。常用的是硅烷、硅氧烷低聚物和这2种组分的混合物。硅氧烷(烷氧基硅)是无色的疏水剂,耐久性好,不易去除。疏水剂的性能因其固含量和基材孔隙率而异。在化学角度上,硅烷由一个硅原子组成,而硅氧烷是由几个硅原子组成的短链,其中的分子带有与硅原子相连的烷氧基,能与混凝土中的硅酸盐反应,形成稳定的键。

钢筋的腐蚀受环境湿度和氧气供应影响,疏水剂的关键功能是降低混凝土吸水性,其效能需在多年时间周期内持续发挥。因此,疏水剂充分渗透混凝土是至关重要的[5]。此外,生产密度更大、抵抗力更强的混凝土需要能够容易穿透混凝土孔隙结构的产品。

1.2 材料

基板的混凝土采用矿渣改性硅酸盐水泥。粗骨料是一种致密的碎花岗石。细骨料为天然硅质砂。本研究中使用的混凝土比例为1.0(硅酸盐水泥):1.8(细骨料):2.7(粗骨料),水/水泥比等于0.52。该基板在水中固化28d后,其抗压强度为32MPa。砂浆含量(a)为51%,水泥消耗量(C)为358kg/m3。

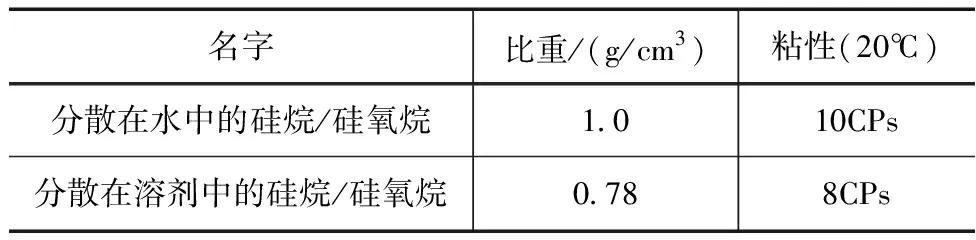

所使用的表面疏水剂是硅烷/硅氧烷基产品。一种分散在水中,另一种分散在溶剂中,具体信息见表1。

表1 关于所研究的产品的数据

使用保护产品之前,将样品在100℃的通风烘箱中干燥至恒定质量。然后在应用产品之前将它们保存在实验室中冷却。

1.3 试验步骤

用作疏水剂应用基质的样品为圆柱形(直径10cm,长20cm),在相对湿度为100%的湿室中固化91d。养护期的选择是为了消除在暴露于水的试样中可能发生的额外养护的影响,这会影响到控制序列。根据指导方针,2次应用之间的等待时间为6h,测试在7d后执行。

1.3.1 浸渍吸收

本试验按照DB37/T 4383—2021《水利工程质量检测管理规范》规范进行。在样品上涂上2种硅烷/硅氧烷基疏水剂。试验受体的水位固定在25cm,保证其水压变化在250kgf/m2(底部)和50kgf/m2(顶部)之间。

其次是将标本保存在相对湿度为70%±3%,温度为21℃±2℃的严格控制环境中。主要目标是观察样品是否具有阻止水分从混凝土中逸出的能力。

1.3.2 毛细吸水

该试验按照标准GB/T 9966.13—2021《天然石材试验方法 第13部分:毛细吸水系数的测定》,采用高20cm、直径10cm的圆柱形试样。标本的侧面用3cm高的硅密封,只暴露1个圆形的表面在水里。在与水接触时间内(0~96h)监测试样的重量,并设置保护材料的涂层数量为1~4。

1.3.3 氯化物扩散系数的估算

该计算方法基于使用0.1M AgNO3溶液测量混凝土表面在氯化物流动方向上的颜色变化深度[6],并在迁移试验中应用式(1)。

(1)

式中,D—扩散系数,cm2/s;R—气体常数,J/mol K;T—温度,K;z—离子的价态;F—法拉第常数,J/V mol;E—场密度,V/m;xd—穿透深度,m;t—测试时间,s;a、b—测试常数。对于氯离子,当E=-600V/m,T=298K时,z=-1。则a=1.061,b=0.589。

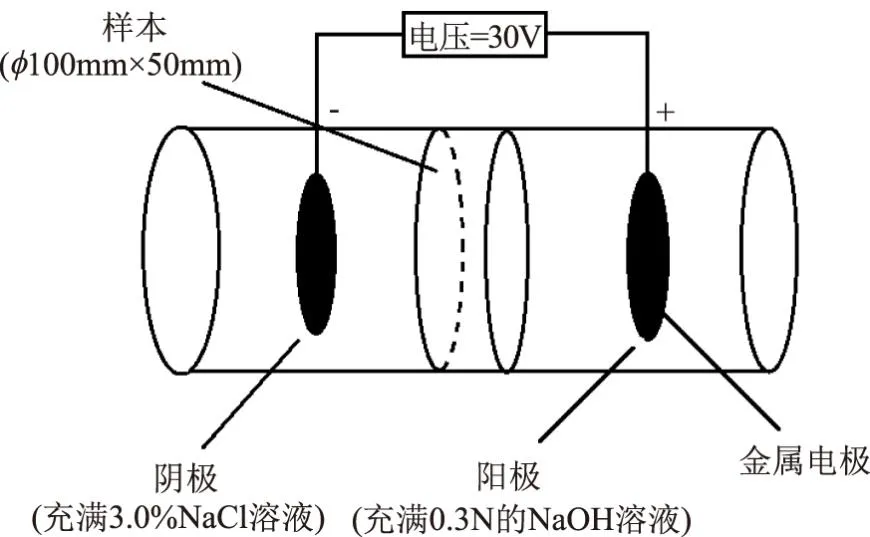

通过锯割圆柱形试样的中间部分,获得厚度为50mm的切片,并在100℃的烤箱中保存。在试件表面涂上保护材料,施加保护7d后进行饱和试验。将50mm厚的薄片放置在2个丙烯酸电池之间,2个反应器分别充满0.3N的NaOH溶液和3.0%NaCl溶液,连接30v电源并维持30h。加速氯化物迁移测试电池的示意图如图1所示。

图1 氯离子加速迁移试验池的示意图

2 结果和讨论

2.1 浸渍吸收

如图2所示,分散在水中的硅烷/硅氧烷并没有提高混凝土的防湿能力。分散在溶剂中的硅烷/硅氧烷延缓了水的渗透,但96h后饱和度与对照组相同。当某钢筋混凝土结构承受250kgf/m2的水压时,疏水产品不适用。经过处理的混凝土分散在水中的结果在统计上是相同的,用溶剂分散的疏水混凝土浸渍3d后,其结果与对照混凝土的结果在统计学上相等。

图2 涂覆2种疏水剂的未处理和处理混凝土表面的浸渍吸水率

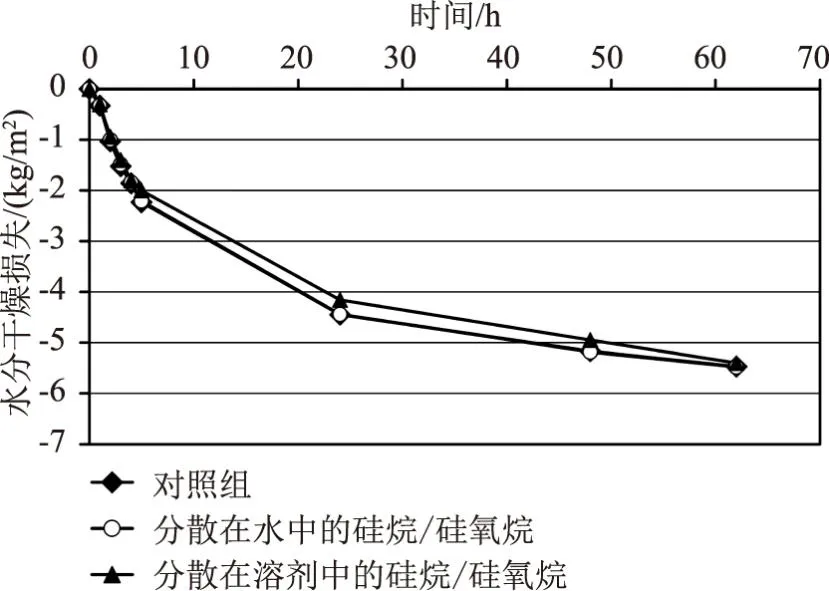

在浸渍吸收试验结束时,对照试样和2种硅烷/硅氧烷类疏水剂处理的试样的渗透水量几乎相同。因此,还比较了在相对湿度为70±3%,温度为21±2℃时环境中的水分损失,如图3所示。本研究中使用的硅烷/硅氧烷基疏水剂符合混凝土水分蒸发量必须为未经处理的混凝土的60%。这证明了疏水剂不会阻塞混凝土表面的孔隙,使水蒸气形式的水进入和离开处理过的混凝土。

图3 涂覆两种疏水剂的未处理和处理混凝土表面的水分干燥损失率

2.2 毛细吸水

如图4所示,显示了毛细管吸水试验的结果,表明硅烷/硅氧烷基疏水表面剂在通过毛细管吸水渗透时具有显著的影响。此外,分散在溶剂中的疏水剂的处理效率更高。采用双因素方差分析模型对结果进行了统计分析。硅烷/硅氧烷分散在溶剂中的优越性可以解释为该产品较低的粘度。粘度较低的液体更容易被混凝土的孔隙吸收,并提供更有效的保护。

图4 涂覆2种疏水剂的未处理和处理混凝土表面的毛细吸水率

本研究进一步证明了疏水表面剂的效率,见表2。

表2 处理后和未处理的混凝土试样的吸附率(24h的测量值)

表2显示了在这项工作中测试的疏水表面剂的效率的进一步证据。这个表给出了吸附性的结果,它是单位面积和时间内渗透的水的体积。在本工作中,计算吸附率的时间为24h,这是该领域采用最广泛的时间段。吸附率是由进水表面单位面积的累计吸收率与时间的平方根的斜率经验得出的。根据图4中的数据,利用式(2)计算处理后和未处理混凝土的吸附率。

(2)

式中,Vw—试样吸水体积,mm3;Ac—各试样的截面积,mm2;t—暴露时间,h。

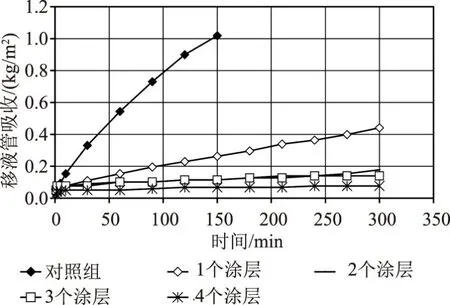

表2显示,表面疏水剂的使用大大降低了吸附率。分散在水中和溶剂中的硅烷/硅氧烷的吸附率分别降低了2.12倍和7.0倍,这一结果可以解释为水滴与处理后的混凝土表面接触角的增加,这说明疏水剂降低了毛细管吸水势。如图5—6所示,显示了硅水剂在一段时间内的毛细管吸水曲线,结果表明随着涂层数量的增加,吸水性降低,其可靠性为99%。需要强调的是,2种疏水剂涂层与同一试剂的一个涂层相比,没有统计学上的显著优势。此外,该产品的3个和4个涂层的结果与图5—6相同。综上,该疏水剂的3层以上应用没有任何优势。

图5 不同涂层数下的毛细吸水率(分散在水中的硅烷/硅氧烷)

图6 不同涂层数下的毛细吸水率(分散在溶剂中的硅烷/硅氧烷)

2.3 氯化物扩散系数

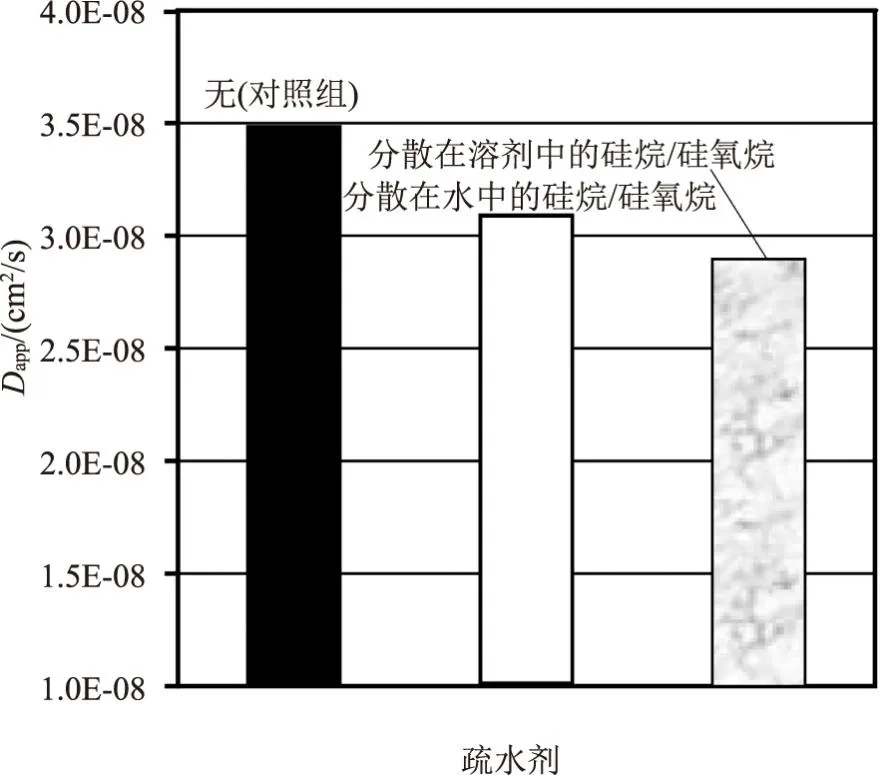

在混凝土表面应用疏水剂可以降低氯扩散系数(如图7所示),但这种影响只与扩散有关,不包括吸收污染水导致的氯离子渗透。这种表面处理主要是减少了可能被氯离子污染的水的渗透率,而不是抑制氯离子的穿透。分散在溶剂中的硅烷/硅氧烷效率大于分散在水中的硅烷/硅氧烷,最大渗透率是由于前者粘度较低(表1)。

图7 未处理和已处理混凝土表面的表观氯离子扩散系数(Dapp)

2.4 测试类型间的结果比较

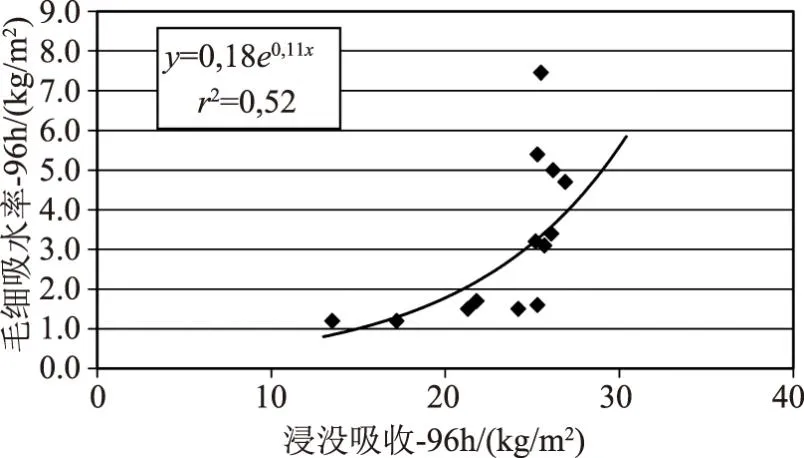

本研究比较了2种测试结果,与预期相同,毛细管吸收试验与浸没试验之间的相关性并不高(r2=0.52)。这可以解释为前者是由毛细吸力控制,而后者是渗透率(如图8所示)。因此,可以认为这些机制是不同的。

图8 浸渍吸收(96h)与毛细吸水(96h)的关系

3 结语

本研究通过研究浸渍和毛细吸水机制,得出:①在毛细吸力下,表面疏水剂对于水渗透具有显著的抑制效果。然而,疏水剂的能力通常不足以阻止在高压下水的渗透。②硅烷/硅氧烷在水中的分散比在溶剂中更能有效地降低水的渗透性。疏水处理的主要效果是降低混凝土的吸附率,水中和溶剂中的硅烷/硅氧烷分别降低了2.12倍和7.0倍。③疏水剂降低了扩散系数,但幅度却相对较小(水中和溶剂中的硅烷/硅氧烷分别为11%和17%)。

在本研究的基础上,可以进一步对疏水剂持久性效果的实际影响进行研究。