危险废物熔炼水淬渣的危险特性分析

姚 蕾,胡 俊,沈佳燕,肖宇星

(1.中科检测技术服务(嘉兴)有限公司,浙江 嘉兴 314000;2.嘉兴市生态环境应急监控与事故调查中心,浙江 嘉兴 314000)

0 引言

立足固体废物处置现状与未来,积极开创“无废城市”建设新思路,深入贯彻落实习近平生态文明思想,推动减污降碳协同增效,推动城市产业转型升级,推动基础设施完善,加快实现美丽中国建设的目标。根据产业结构调整指导目录(2019 年本),固体废物污染防治技术中的工业危险废物处置处理技术装备项目(处理率90%以上)为鼓励类项目。危险废物熔炼项目陆续投产运行,熔炼炉渣的产生量逐年递增,焚烧炉渣经水淬后产生的水淬渣可以作为建设用砂、公路沥青路面材料等进行综合利用。

为了明确危险废物经熔炼炉熔炼处理后产生的水淬渣所具有的危险特性,开展对危险废物处置利用企业产生的熔炼水淬渣的危险特性鉴别,可以为熔炼水淬渣后续的资源化综合利用提供技术依据[1]。

1 水淬渣相关简介

高温熔融技术主要针对危险废物的资源化利用,采用成熟工艺对废物中的有用金属进行提纯、熔炼,提取有价金属,变废为宝。高温熔融技术可实现危险废物资源化利用目标,提取危险废物中的重金属回收利用。高温熔融技术与一般固体废物焚烧技术相比,具有以下优势:有机污染物可完全去除,熔炼残渣中的有机物质含量能够做到小于1%;熔炼烟气中各类烃类化合物和CO 含量均比较低;可以去除多氯联苯物质;熔炼炉渣中的重金属浸出毒性含量较低。

高温熔融技术主要应用于处置含铜污泥HW22、表面处理废物HW17,还有少量的废催化剂HW50、冶炼废物HW48。主要为处置含重金属污泥,实现危险废物资源化利用目标。

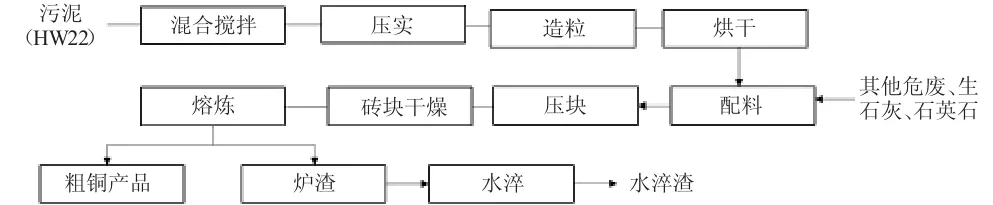

2 水淬渣产生工艺流程(图1)

图1 水淬渣产生工艺流程图

污泥进行间接加热预烘干,既实现了污泥预烘干、又节约了能源。干燥温度约60 ℃,进一步降低污泥含水率,使含水率由60%降至45%,降低后续工段能耗。

原料污泥加入铁精粉、碳精将块状污泥送入贫化炉进行熔炼(加入辅料造渣剂:石英石),出铜(镍)、渣口180°对立设置,出铜(镍)口使用渣模浇铸,采用富氧熔炼,热源由炭精燃烧产生的热提供,贫化炉内熔炼温度约1 250~1 400 ℃,块状污泥进入熔炼炉后呈熔融状态。熔炼后得到铜质量分数为92%~93%的粗铜镍产品及贫化炉熔炼炉渣。

3 固体废物属性判断

根据《固体废物鉴别标准通则》(GB34330—2017),固体废物是指在生产、生活和其他活动中产生的丧失原有利用价值或者虽未丧失利用价值但被抛弃或者放弃的固态、半固态和置于容器中的气态的物品、物质以及法律、行政法规规定纳入固体废物管理的物品、物质。

根据《固体废物鉴别标准通则》(GB34330—2017),第4 条“依据产生来源的固体废物鉴别”中的第4.3条“环境治理和污染控制过程中产生的物质”,固体废物焚烧炉产生飞灰、底渣等灰渣属于固体废物。

贫化炉熔炼工艺中产生的炉渣,属于固体废物。

固废属性判定结果见表1。

表1 属性判定表

4 危险废物属性判定

依据《国民经济行业分类》(GB/T 4754-2017),固废处置利用技改项目所属行业类别及代码为“N7724危险废物治理”。

根据《国家危险废物名录》(2021 年版),本次鉴别的“熔炼水淬渣”不属于《国家危险废物名录》中任何相关的危废类别,该物质未纳入国家危险废物名录范围。

根据《国家危险废物名录》(2021 年版)第六条,对不明确是否具有危险特性的固体废物,应当按照国家规定的危险废物鉴别标准和鉴别方法予以认定。

按照国家相关的危废废物鉴别标准和危险废物鉴别技术规范等相关法律法规和技术标准等确定被鉴别物是否具有危险特性,从而判断是否属于危险废物。

5 危险特性鉴别的工作技术路线

1)依据《国家危险废物名录》判断。凡列入《国家危险废物名录》且属于危险废物,不纳入危险特性鉴别范围;若被鉴别固体废物未列入《国家危险废物名录》,可纳入危险特性鉴别范围。

2)依据《危险废物鉴别标准通则》(GB 5085.7—2019),仅具有腐蚀性、易燃性、反应性中一种或一种以上危险特性的危险废物利用过程和处置后产生的固体废物,经鉴别不再具有危险特性的,不属于危险废物;具有毒性危险特性的危险废物利用过程产生的固体废物,经鉴别不再具有危险特性的,不属于危险废物。

3)分析熔炼炉渣中可能携带的危害因子。

4)根据危险废物鉴别标准,结合原料及被鉴别废物分析结果,对被鉴别废物危险特性及其相关危害因子进行逐项初筛,确定下一步需进行检测的相关危险因子。

5)参照《工业固体废物采样制样技术规范》(HJ/T 20—1998)、《危险废物鉴别技术规范》(HJ 298—2019)及《危险废物鉴别标准》(GB 5085.1—.7)要求,制定被鉴别废物的样品采集方案,对检测时样品采集的方法、份样数、份样量、采样质量控制及相应的检测方法等提出规范要求。

6)依据相关法律法规、鉴别标准和检测结果,结合被鉴别物的产生源特性,判定被鉴别废物是否属于危险废物。

6 材料与方法

6.1 样品采集及处理

6.1.1 投料方案

根据工艺需要,同时考虑危害最大化的原则,投料配比。

6.1.2 采集份样数

根据《危险废物鉴别技术规范》(HJ 298—2019)要求,本项目生产工艺为连续产生,以一个月内的固体废物产生量为依据共采样100 个样品。

6.1.3 采样工具

本次采集的为熔炼水淬渣,采用采样铲为采样工具,并根据不同检测项目的要求,重金属及无机指标等样品采样塑封袋,有机指标样品采样带盖棕色玻璃瓶盛装,样品封存,放入保温箱避光、冷藏保存。

6.2 腐蚀性特性鉴别

根据《危险废物鉴别标准腐蚀性鉴别》(GB 5085.1—2007),按照《固体废物腐蚀性测定-玻璃电极法》(GB/T 15555.12-1995)制备的固体废物浸出液的pH,pH 值≥12.5,或者≤2.0,则判定该固体废物是具有腐蚀性特征的危险废物。

6.3 反应性鉴别

根据《危险废物鉴别标准反应性鉴别》(GB5085.5—2007),具有与水或酸接触产生易燃气体或有毒气体的性质属于危险废物。

依据《危险废物鉴别标准反应性鉴别》(GB5085.5—2007)附录1 进行。

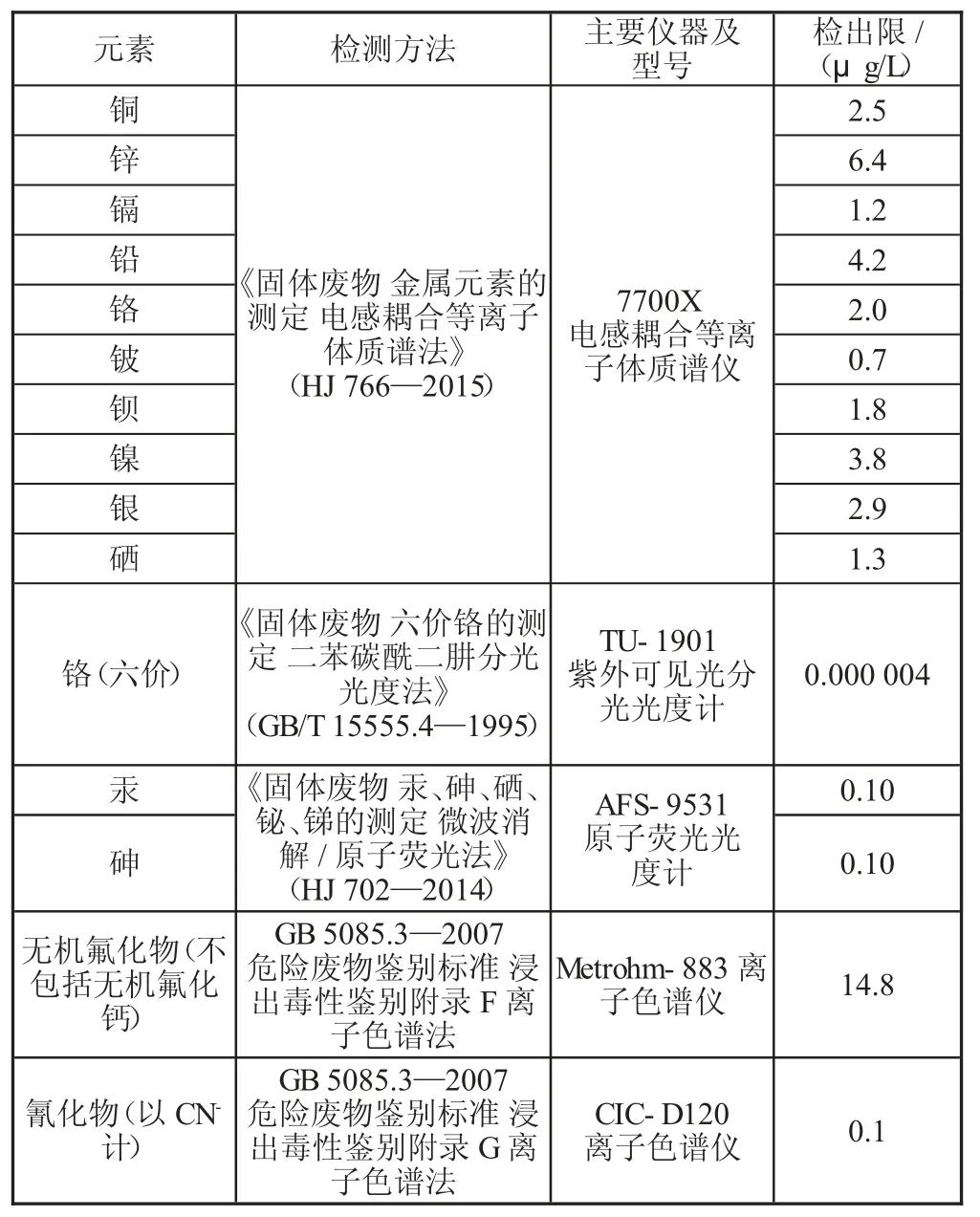

6.4 无机元素及化合物浸出毒性测试

浸出毒性实验是固态的危险废物用水浸出,了解其中有毒有害的物质迁移转化、污染环境的可能性。水淬渣按照HJ/T 299—2007 制备固体废物浸出液,各无机元素及化合物测定方法及仪器见表2。

表2 各无机元素及化合物浸出毒性测定方法及仪器

7 结果与讨论

7.1 水淬渣腐蚀性及影响因素

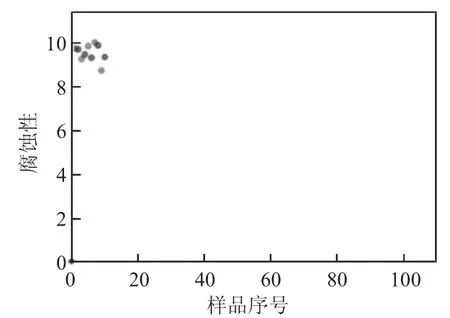

熔炼水淬渣的100 个样品的腐蚀性实验结果详见图2。根据图2 所示,熔炼水淬渣的腐蚀性(pH 值)范围为7.39~10.38,均满足《危险废物鉴别标准 腐蚀性鉴别》(GB 5085.1—2007)中的相应标准限值要求。由于配料时有加生石灰,水淬渣的pH 值偏碱性。

图2 水淬渣腐蚀性测试结果

7.2 水淬渣反应性结果及分析

熔炼水淬渣的100 个样品遇酸产生有毒气体(氰化氢和硫化氢)的释放量均未检出。因此,所采样品不具有反应性。贫化炉内熔炼温度约1 250~1 400 ℃,原料中含氰化物废物和含硫化物废物在熔炼过程中均大部分分解,在水淬渣中的残留量较少。

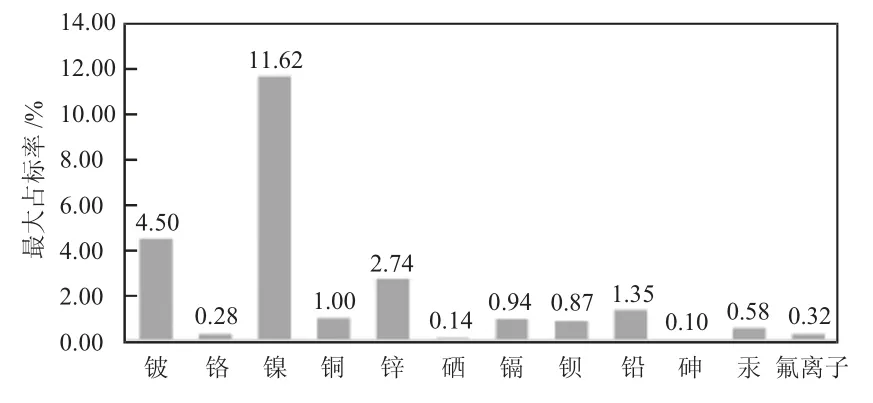

7.3 水淬渣浸出毒性结果及分析

熔炼水淬渣的100 个样品的无机元素及化合物浸出毒性实验结果见详表3 和图3。根据表2 和图3所示,100 个熔炼水淬渣样品的浸出毒性的相关检测因子检出浓度均低于《危险废物鉴别标准——浸出毒性鉴别》(GB 5085.3—2007)中的限值要求。根据图3可知,水淬渣中镍的浸出液浓度最大占标率为11.62%,其他无机元素及化合物浓度最大占标率均低于10%。因此,水淬渣的浸出液中危害成分应重点关注镍。

图3 水淬渣浸出毒性测试结果

8 结论

本研究以国内危险废物采用高温熔炼技术处置利用危险废物的企业所产生的水淬渣为研究对象,采集100 个样品进行腐蚀性、反应性和无机元素及化合物浸出毒性测试,并结合水淬渣的产生过程分析其危险特性的影响因素。

1)水淬渣的腐蚀性、反应性、无机元素及化合物浸出毒性均未超过相关标准限值。

2)在水淬渣的危险特性鉴别中,腐蚀性(pH 值)和浸出毒性危险特性(镍的浸出浓度)是主要须关注的危险特性。

3)水淬渣的腐蚀性特性与配料中添加生石灰的量有关,浸出毒性和原料中镍的含量、水淬渣对重金属的固化效果等影响因素有关。因此,设有危险废物焚烧的企业应加强对原料中生石灰配比的控制,对原料中重金属含量的控制以及焚烧过程中影响水淬渣对重金属固化效果的工艺参数的控制。