甲醇合成工艺流程及其控制要点分析

王智伟

(陕西神木化学工业有限公司,陕西 神木 719319)

0 引言

甲醇的分子式为CH3OH,其相对分子质量为32.04,是最简单的饱和一元醇,无色透明,易挥发,有毒、易燃、易爆,属于危险化学品。在化工产业当中,甲醇具有广泛的应用价值,是基础有机原料中的一种,在医药、有机合成、国防以及涂料等重要领域中发挥了重要作用。因此,进一步优化甲醇合成工艺流程,提升甲醇合成工艺质量,对于化工生产而言具有重要意义。

1 甲醇合成原理分析

甲醇合成的主要气体原料为CO2、CO 和H2,其主要的化学反应式如公式(1)和公式(2):

反应式(1)和反应式(2)皆属于可逆反应,因此为保证甲醇的合成效率,通过对化学反应原理的分析,则可以通过影响化学反应平衡从而增大甲醇产物,增大反应速率,从而达成提升工艺效率的效果[1]。

其中根据化学反应平衡原理可知,为保证化学反应方向尽量朝向合成甲醇的方向,在具体工艺设计中,可以从以下方面入手。

1.1 反应中的原料和生成物浓度

按照化学反应平衡理论,为使化学反应方向为合成甲醇的正方向,可以通过不断增加反应原料并且及时取走甲醇生成物的方式从而对化学反应方向进行调节,进而有效提升甲醇的合成转化率。

1.2 反应温度

由于两个主反应皆属于放热反应,因此,当反应温度提高时,反应方向会逆转为生成CO2、CO 和H2的逆反应。同时,过高的反应温度还将促使副反应的产生,从而导致产物中的杂质增加,降低甲醇合成质量,因此在甲醇反应过程中应当保持较低的反应温度。

1.3 压力

甲醇合成的两个主反应皆为气体原料转化成液体的化学反应,因此在正反应过程中反应体系体积减小,按照化学反应平衡理论,通过在反应过程中进行加压处理,即能够促使该反应朝生成甲醇的方向进行。

因此,根据对化学反应式进行原理分析,可以得出在合成甲醇的过程中可以通过采取低温、高压的化学反应环境,并且通过增加反应原料,取走生成物的方式,从而有效提升甲醇的合成率,同时,还可以采用活性较高的催化剂,从而进一步提升反应生成率。

2 甲醇合成工艺流程分析

合成甲醇的工业原料主要包括以褐煤、焦炭、无烟碳为代表的固体原料,以重油、石脑油、渣油为代表的液体原料,以天然气、高炉气、乙炔尾气为代表的气体原料,当前,我国在实际生产中主要采用天然气和褐煤作为甲醇生产的原料。

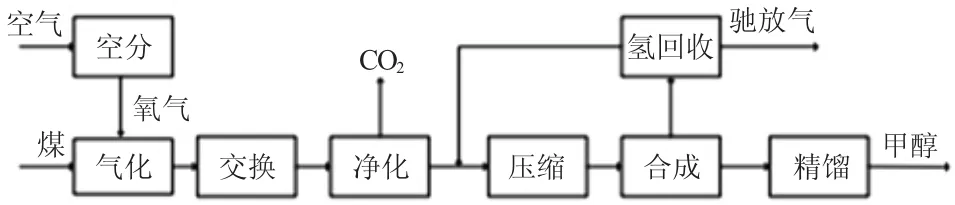

在工业上,甲醇的合成大体分为五步:生成原料气、净化处理、压缩处理、合成粗甲醇、甲醇精馏[2],其简单流程如图1 所示。

图1 甲醇合成工艺流程

2.1 生产原料气

甲醇的原料气包括CO、CO2、H2,通过对煤、天然气、石油等工业原料进行加工处理,将其进行气化处理,从而得到CO、CO2、H2的混合气。

2.2 甲醇合成

将反应原料经过净化以及压缩处理后,将其注入至甲醇合成装置当中,从而完成合成甲醇的化学反应。当前,华东理工大学开发的“管壳外冷-绝热复合型”气固相催化反应器,能够在6.0 MPa 下进行甲醇合成,并副产2.5 MPa 的蒸汽。该技术具有床层内温度平稳、催化剂使用寿命长、能量回收合理、开工方便、副产物少、反应器上管板设有绝热层、反应器直径小,生产能力大等优势。

2.3 氢回收

由于在甲醇合成过程中产生的驰放气中含有大量的H2,因此需要对其中的H2进行回收,从而有效降低原料气的消耗,并且进一步降低甲醇工业生产过程中成本。在H2的回收中,膜分离法由于流程简单、操作可靠以及投资低等优点,相较于变压吸附回收法其在工业应用中具有更加可观的优势。

2.4 精馏处理

精馏处理是指通过将粗甲醇产品中的杂质进行剔除,从而提升甲醇产品的纯度,该工艺流程的成效对于甲醇合成的质量具有直接影响。可以通过采取物理手段和化学手段对粗甲醇中的杂质进行提取,其中物理手段主要为过滤和蒸馏,化学手段则是通过一系列化学反应将粗甲醇产品中的杂质转化成固体沉淀或气体,从而完成对难分离杂质的提取。甲醇精馏可以采用节能型四塔精馏工艺,其优势为能耗较低且质量较高,四塔流程能耗是两塔流程的60%~70%,投资比两塔流程仅高15%左右,并且可以制得“AA”级产品,其产品纯度较高。

3 甲醇合成方法介绍

主要的甲醇合成方法可以根据其操作压力的不同将其分为高压法、中压法和低压法三类。

3.1 高压法

高压法是1923 年由德国的BASF 公司所开发的甲醇合成技术,该工艺也是第一个人工合成甲醇的工业方法。在该反应中,其反应压力为20~30 MPa,反应温度为300~400 ℃,采用的催化剂为Zn-Cr 催化剂体系。相较于其他两种合成方法而言,由于高温高压的操作环境,因此高压法的能耗较高,副产物比率也较高,同时其催化剂活性不足,且容易造成严重的化学污染,因此在后期被低压法和中压法替代。

3.2 低压法

1966 年,英国ICI 公司开发出了低压甲醇合成方法,将操作压力降低至5 MPa,操作温度降低至250 ℃左右,因此其能耗为高压法的50%左右,在经济方面具有显著优势。其所使用的催化剂为Cu-Zn-Al 系,相较于Zn-Cr 催化剂,其催化活性大幅上升。不过低压工艺的缺陷在于其生产设备较大,因此会对生产环境以及工业生产效率造成一定的限制。

3.3 中压法

中压法是在低压法基础上进行开发的新一代甲醇合成方法,相较于低压法而言,中压法的主要差异在于其操作压力上升至10 MPa 左右,其他操作条件同低压法基本一致(见表1),因此其最终的产物产率较之低压法也将有所上升。

表1 甲醇合成工艺比较

4 甲醇合成工艺控制要点分析

4.1 工艺参数控制

4.1.1 反应压力

在实际的甲醇工业生产中,不同的压力系数对于整体生产流程具有直接影响,将直接作用于甲醇的合成率和合成质量,因此在甲醇工艺流程中对于反应压力的控制至关重要。根据对甲醇的化学反应原理可知,高压有利于甲醇的正向合成,在实际的工业生产当中,通常其反应压力每提升百分之1%,甲醇的最终产量也将提升1%甚至更高[3]。但同时,高压通常需要较高的能耗来维持,因此,在工艺参数的控制中,应当根据实际情况进行综合考虑,从而选择在经济和生产效率两方面达到均衡的压力参数。

4.1.2 反应温度

反应温度对于甲醇合成的反应平衡具有直接影响。通过对甲醇合成原理的分析可知,其反应温度的降低将会提升甲醇产量,使反应朝合成甲醇的方向移动。但同时,若是反应温度过低,则会使反应整体速度降低,同时催化剂在较低的反应温度下其催化活性也将蒋健,从而进一步降低其反应效率。但若反应温度过高,则会导致副反应的增加,并且使得反应体系失控、催化剂表面出现热老化现象,从而降低催化剂的使用寿命。因此,在设置反应温度时,需要根据具体情况选择合适的温度,从而确保甲醇的合成效率和合成质量。

4.1.3 气体组合

在合成甲醇的两个主反应中,以CO 和H2为生产原料的反应由于所用的H2较少,因此在生产成本上较之以CO2和H2为生产原料的反应在生产成本上具有较大优势,因此应当通过在反应塔中保持较高的CO 含量,从而确保以CO 和H2为生产原料的反应能够成为反应主体。同时,通过在反应体系中保留一定量的CO2,能够对催化剂形成保护,从而使反应能够高效进行。同时,在CO2和H2的反应当中所生成的H2O 能够有效抑制副反应的出现,因此通过在反应塔中保留部分的CO2能够对合成整体形成积极影响,但其具体的比例参数,则需要根据具体的工艺需求进行设定。

4.2 工艺设备

在工艺设备的控制方面,则需要对合成反应器、催化剂、甲醇分离器、合成压气机等进行重点保护和管理,在保证其他工艺参数稳定的前提下,对各项合成设备的运行进行细致控制,使其不会对工艺合成参数造成影响,避免由于设备原因从而影响工艺流程整体的顺利进行,从而导致甲醇的合成产率下降。

5 结语

甲醇作为化工生产中的基础性原料,对于工业发展具有不可替代的价值。在当前甲醇需求量与日俱增的背景下,应当积极加强对甲醇合成工艺优化的研究。通过对甲醇合成原理和其工艺流程进行综合分析,可以得出在甲醇合成工艺中,其主要的控制要点为对工艺参数和工艺设备的控制,因此,在实际的工业生产中,应当不断探索更为合理的参数配比,从而促进甲醇生产效率的进步。