静态破碎剂性能分析及致裂效果实验研究

康志鹏, 罗勇*, 余国锋, 王共元, 段昌瑞

(1.淮南矿业(集团)有限责任公司, 淮南 232001; 2.煤炭开采国家工程技术研究院, 淮南 232001;3.深部煤炭开采耦合灾害防控国家矿山安全监察局重点实验室, 淮南 232001;4.中国矿业大学煤矿灾害防控全国重点实验室, 徐州 221000)

中国能源结构特点为“富煤、贫油、少气”,因此煤炭能源在现有的条件下承担着较大的责任,安全高效回采是可持续发展的必要基础,也是实现双碳目标的指导方针。煤矿事故中顶板事故、突出事故占据较大比重[1],对于厚硬顶板煤层以及高瓦斯煤层,如何安全有效的增透卸压成为亟待解决的问题。随着煤岩致裂工作的深入研究,逐渐形成了水压致裂、预裂爆破、静态爆破等多种致裂方法,其原理均为通过致裂孔对矿块施加高压作用,分别用水、火药冲击波以及膨胀压作为介质传递应力。其中水压致裂法使用条件苛刻,对目标煤岩透水性及孔隙率有较大要求,致裂周期长;预裂爆破会产生明火飞石,难以适用于高瓦斯矿井,适用范围小。静态破碎剂则具有无明火、无噪声、不产生有害物等特点,适用面广,致裂效果好,越来越成为井工矿井致裂煤岩的首要选择。

为进一步了解静态破碎剂的反应影响因素以及致裂机理,学者们开展了大量研究。李小龙等[2]利用RFPA2D软件建立了静态致裂的数值模型。杜光钢等[3]、罗明坤等[4]研究了静态破碎剂组分对于破碎效果的影响,并确定了该组分条件下的最佳水灰比。刘娟等[5]设计研制了一种重复利用率较高、安全易操作的静态破碎剂径向膨胀压测试装置。姜智盛等[6]研究了不同孔深对混凝土厚板致裂效果的影响。戴选锋等[7]、李瑞森等[8]分别研究了静态破碎剂致裂混凝土柱的致裂效果及裂纹发育情况。郝兵元等[9]利用声发射定位技术研究了静态破碎剂在混凝土中的裂纹演变规律。郑志涛等[10]研究了钻孔直径对静态破碎剂致裂性能的影响因素,得出了膨胀压随钻孔直径增大的结论。盛弘钊等[11]研究了恒定水温不同水剂比对于静态破碎剂的膨胀率影响。李胜等[12]通过研究,确定CaO是影响静态破碎剂膨胀率的主要成分。郝生雷等[13]应用静态爆破技术,解决了飞石及冲击波对于掘巷器材的损坏问题。丁宏强等[14]得出了工业应用中静态破碎剂膨胀压随钢管直径增大而增大的结论。张嘉勇等[15-16]研究了配比5%、10%、20%、40%粉煤灰掺量对于静态破碎剂水化反映的影响,得出了水化反应升温速率最大区间为80~90 ℃。葛进进等[17]研究了0.28、0.32、0.35配比情况下的静态破碎剂在40、50 mm孔径套管中的膨胀情况;现有研究较少涉及水温对静态破碎剂影响效果,且只对反应膨胀压力进行了研究,没有涉及静态破碎剂对于混凝土试块的致裂效果。鉴于此,通过实验研究,将影响因素作为变量针对研究,得出静态破碎剂不同影响条件下的反应状态和致裂效果,研究成果可为工程实践提供依据,有利于煤矿安全高效生产。

1 静态破碎剂反应原理及致裂机理

静态破碎剂主要化学成分为CaO,其遇水反应方程式为

(1)

静态破碎剂的致裂机理是CaO水化反应膨胀放热,形成胶状Ca(OH)2,然后随着时间增加,继续形成非定型、非均匀的结晶态Ca(OH)2,原破碎剂体积膨胀率达200%,从微观分子角度分析,自由状态下,氧化钙水化反应生成的每个Ca(OH)2粒子在体积增大2倍的同时,分子间隙也增大,反应后体积也增大,伴随体积膨胀产生不断增大的膨胀压力。岩石介质通常表现为抗压不抗拉的特性,当该膨胀压力超过岩石介质的抗拉强度极限值时,在介质中产生裂缝,裂缝逐渐发育进一步导致岩石块体的破裂,达到致裂目的。

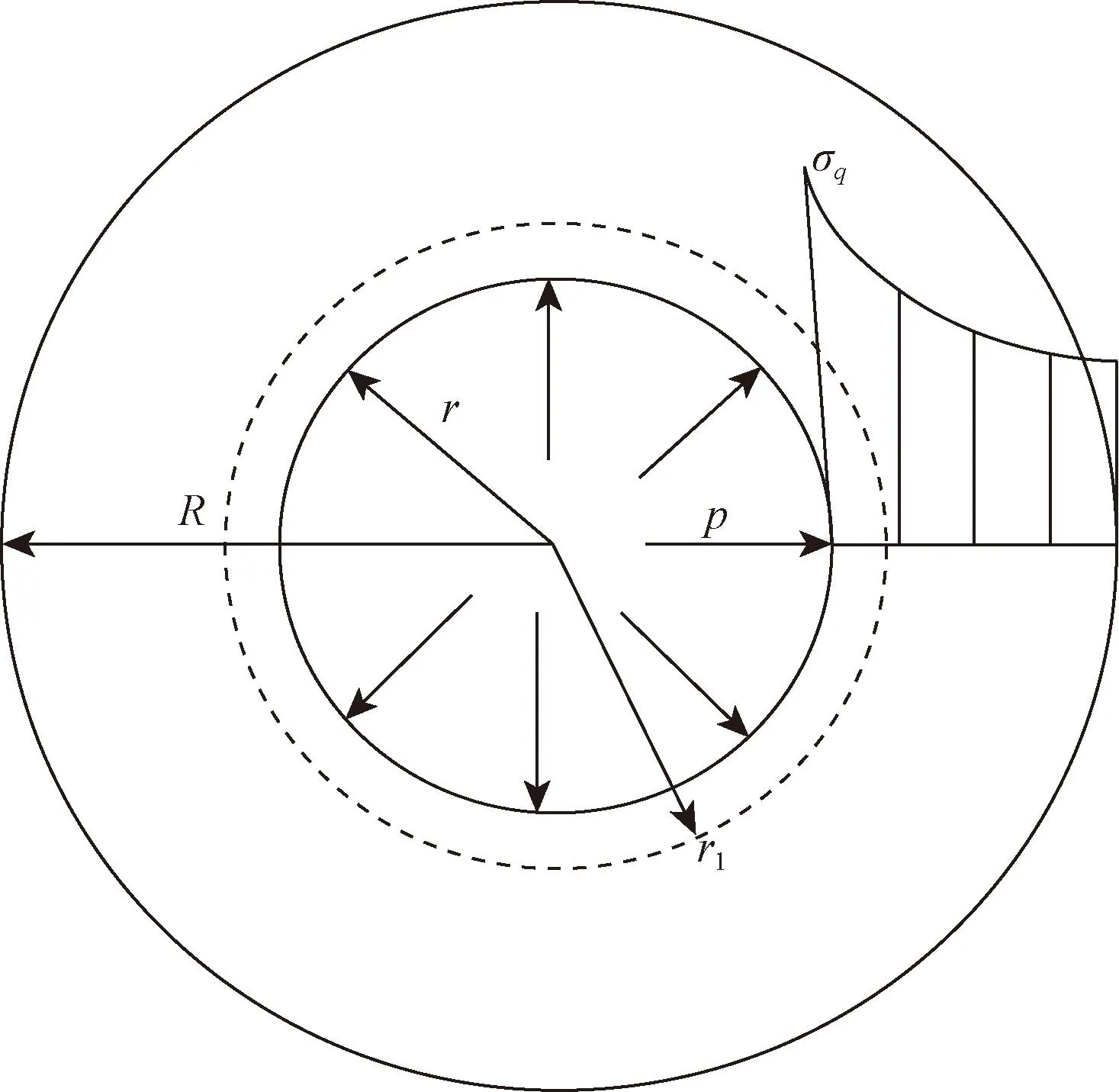

静态破碎剂通常采用钻孔注药的方式来致裂岩石,在圆形钻孔中,岩石介质受到膨胀压力作用,产生径向的压应力及垂直于该力的切向拉应力,其致裂机理如图1所示。

σq为圆柱筒内任一点处的切向应力,MPa;p为孔内膨胀压,N;R为弹性体半径,mm;r为钻孔半径,mm;r1圆柱筒内任意点到钻孔中心距离,mm图1 静态破碎致裂机理示意图Fig.1 Static fracture mechanism schematic diagram

水化反应前期,钻孔璧受力基本符合弹性规律,此时钻孔可视为弹性体厚圆柱筒,因此可得圆柱筒内任一点的切向应力表达式为

(2)

式(2)中:σq为圆柱筒内任一点处的切向应力,MPa;p为孔内膨胀压,N;R为弹性体半径,mm;r为钻孔半径,mm;r1圆柱筒内任意点到钻孔中心距离,mm。

当筒壁很薄,即r1=r时,有孔内膨胀压表达式为

(3)

由于无法直接测定静态破碎剂的膨胀压力,在筒壁很薄的时候可以通过测定圆筒应变来测量膨胀压力。

2 静态破碎剂性能实验研究

静态破碎剂是一种水化放热膨胀反应,伴随着温度和体积变化,反应初始产生的放热会进一步催化反应的进行,反应速率增加,积聚了大量热能的钻孔会导致喷孔现象,造成劣化的破碎效果。为进一步掌握静态破碎剂的性能,通过设置对比组实验,来对静态破碎剂反应温度和反应速率关系进行研究。

2.1 水灰比、拌合水温对速率的影响

研究不同水温、水灰比条件对于静态破碎剂反应速率的影响,分别在20、30、40 ℃条件下进行对比实验。水灰比较小会导致浆液过干从而不利于浆液在管道内流通,水灰比较大会导致反应放能被浆液过多吸收,影响致裂效果,因此设置水灰比为0.25、0.30、0.35、0.40、0.45,分5组进行对比。

2.1.1 实验材料与设备

静态破碎剂(SCA)、水、电子天平、密封保温壶、反应容器、搅拌棒、数字测温器,实验水灰比由小到大依次进行。

2.1.2 实验方法

实验的外界环境温度为恒温,设置3组密封保温壶,灌装20、30、40 ℃纯净水,用电子天平分别称取100 g静态破碎剂,倒入反应容器,对应同种水温5组不同水灰比以及3种水温5种水灰比条件,每组依次加入由水灰比计算得出的水量,用搅拌棒搅拌使其充分反应,连接数字测温器实时监测数据。

2.1.3 实验结果及分析

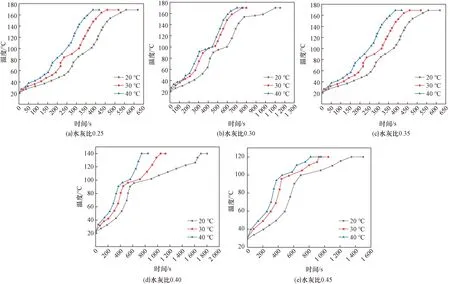

在恒温(温差不超过2 ℃)条件下进行实验,以反应时间和反应温度为变量绘制温度-时间曲线如图2所示。

图2 不同水灰比反应温度-时间曲线Fig.2 Reaction temperature-time curves of different water cement ratio

本实验规定反应温度到达最高时为完全反应时间,由图2可知,静态破碎剂完全反应放热时,反应时间与水温成反比,20 ℃反应时间最长,40 ℃反应时间最短,同种水灰比不同水温条件下,最终反应温度相同,温度-时间曲线走势相同;同一温度不同水灰比条件下,反应时间与水灰比成正比,水灰比越大,水化反应完全放热时间越长且反应完全后最高温度值越小。0.25、0.30、0.35、0.40、0.45这5种水灰比对应的最高反应温度分别为170、169、168、140、120 ℃。

3种水温最终反应温度相同,为170 ℃,温度-时间曲线走势相同,达到最高反应温度后会持续一段时间;水灰比0.25时,静态破碎剂完全反应放热,反应时间与水温成反比。其中,20 ℃反应时间最长,为560 s,40 ℃反应时间最短,为415 s。温度到达85 ℃时,温度增长较快,水分大量蒸发。水灰比0.30时,静态破碎剂完全水化反应,水温20 ℃反应时间最长,为685 s,水温40 ℃反应时间最短,为520 s;水灰比0.35时,水温20 ℃完全反应时间1 100 s,水温40 ℃完全反应时间700 s;水灰比0.40时,不同水温下的温度-时间曲线以反应温度100 ℃为分界线,100 ℃之前曲线接近,之后迅速分开。水温20 ℃完全反应时间1 700 s,水温40 ℃全反应时间736 s;水灰比0.45时,水温20 ℃完全反应时间1 300 s,水温40 ℃完全反应时间850 s。

分析可得,水灰比一定,静态破碎剂完全反应时间随拌合水温升高而降低,反应速率和拌合水温负相关,但是最终反应完全后温度不变,即拌合水温只影响反应速度不影响最终放热。观察温度-时间曲线,静态破碎剂在初期反应时速率增长较快,表现为曲线斜率增大,是因为水化反应放热加速了反应的进行。实验后期,热量释放导致静态破碎剂反应速率变慢,曲线趋于平缓,水灰比越大,静态破碎剂温度-时间曲线越平缓,反应完成后会在一定时间内保持温度稳定。

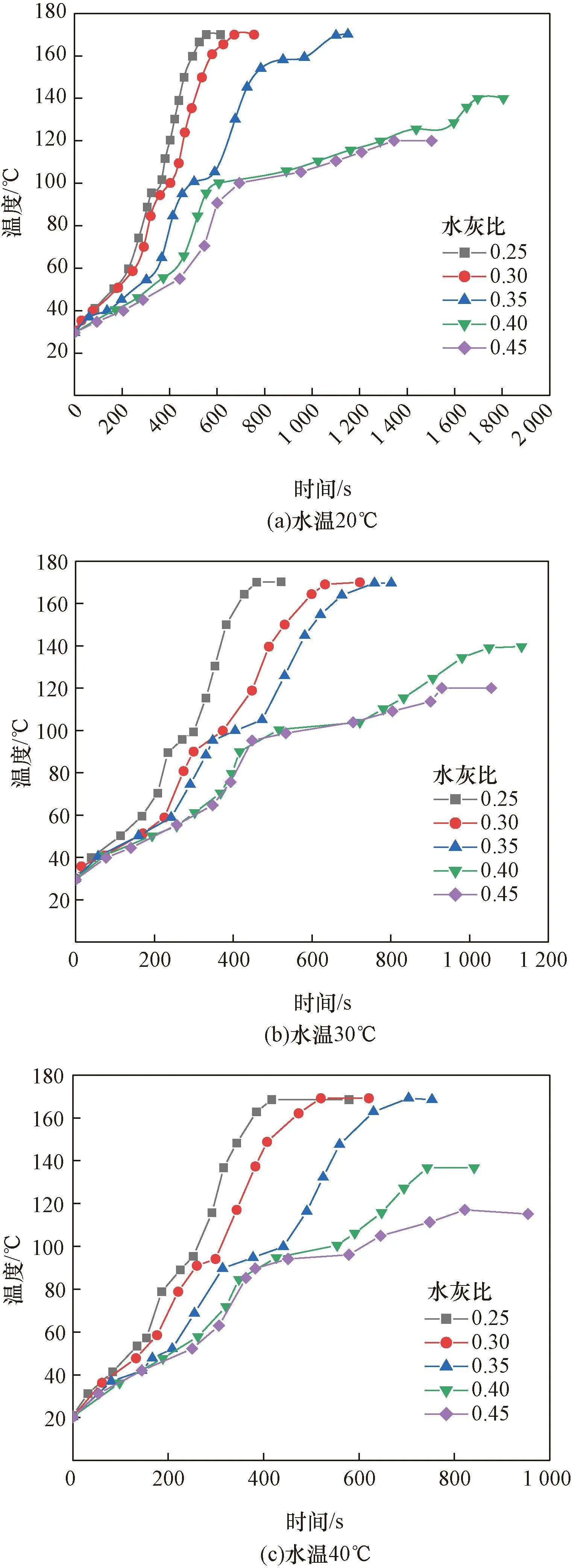

由图3可知,水温20 ℃时,静态破碎剂反应速率与水灰比呈负相关,水灰比0.25最快,0.45最慢。水灰比0.25、0.30、0.35条件下温度时间曲线接近,峰值大致相同,水灰比0.40、0.45条件下反应温度峰值降低,达到最终温度的时间增加;水温30 ℃时,温度-时间曲线与20 ℃类似,水灰比越大,静态破碎剂反应速率越慢,达到最高温度需要时间越长;水温40 ℃时,水灰比越大,静态破碎剂完全反应的温度越低。

图3 不同拌合水温反应温度-时间曲线图Fig.3 Reaction temperature-time curve of different mixing water temperature

相同拌合水温条件下,水灰比越小,反应时间越短,反应速率越快,分析其原因为水灰比越小,浆液浓度越大,水化放能越多,催化了水化反应的进行,表现为达到最高反应温度的时间较短。另外,在水灰比小于0.35时,静态破碎剂最终反应温度一致,为170 ℃,随着水灰比增加,0.40时为140 ℃,0.45时为120 ℃。说明在一定水灰比内(0.35),水灰比对于反应放热影响不大,超过这个阈值时,水化反应最终温度随水灰比增大而降低。

2.2 静态破碎剂体积变化测试

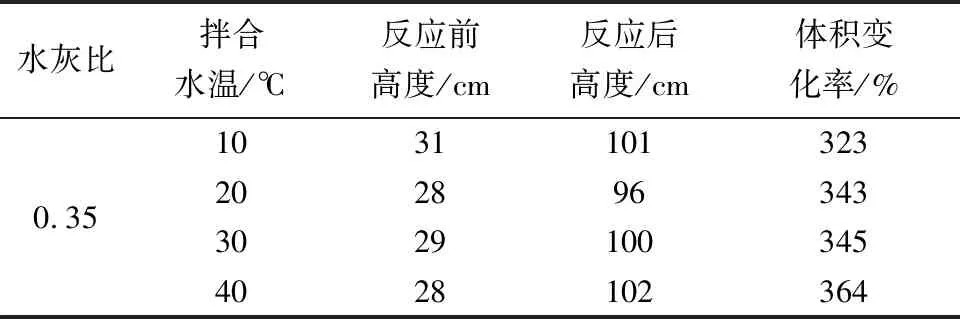

静态破碎剂形成膨胀压的原因主要是反应后体积膨胀,为进一步研究其体积变化情况,选取0.35水灰比条件下反应前后体积变化进行研究。测试方法为将静态破碎剂放置于立方体盒中,铺平表面,测试反应前后盒中静态破碎剂高度,选取多个点取平均值,高度比即为反应前后体积比,测试结果如表1所示。

表1 静态破碎剂反应前后体积变化Table 1 Volume change of static crushing agent before and after reaction

根据实验结果可知,静态破碎剂水化反应后体积膨胀至少3倍,拌合水温对体积膨胀影响不大。

3 混凝土试件静态开裂实验

3.1 实验材料与仪器设备

实验材料包含静态破碎剂、C30混凝土材料、应变仪、应变片、搅拌棒、塑料桶、电子称、温度计等。

3.2 实验方案

制作边长150 mm立方体,预留装药孔,直径32 mm,孔深140 mm。在标准条件下养护20 d后进行实验,共制作10个试件,分为5组,对应0.25、0.30、0.35、0.40、0.45这5种水灰比,每组装药量一致,装药体积为35.84 cm2。

应变片如图4布置,将试件表面打磨光滑,沿环向在4个外侧面中心布置应变片,分别编号为1~4,对比组编号为5~8,应变片编号即为其对应的试件面的编号。其中应变片参数如表2所示。

表2 应变片参数Table 2 Parameters of strain gauge

3.3 实验结果及分析

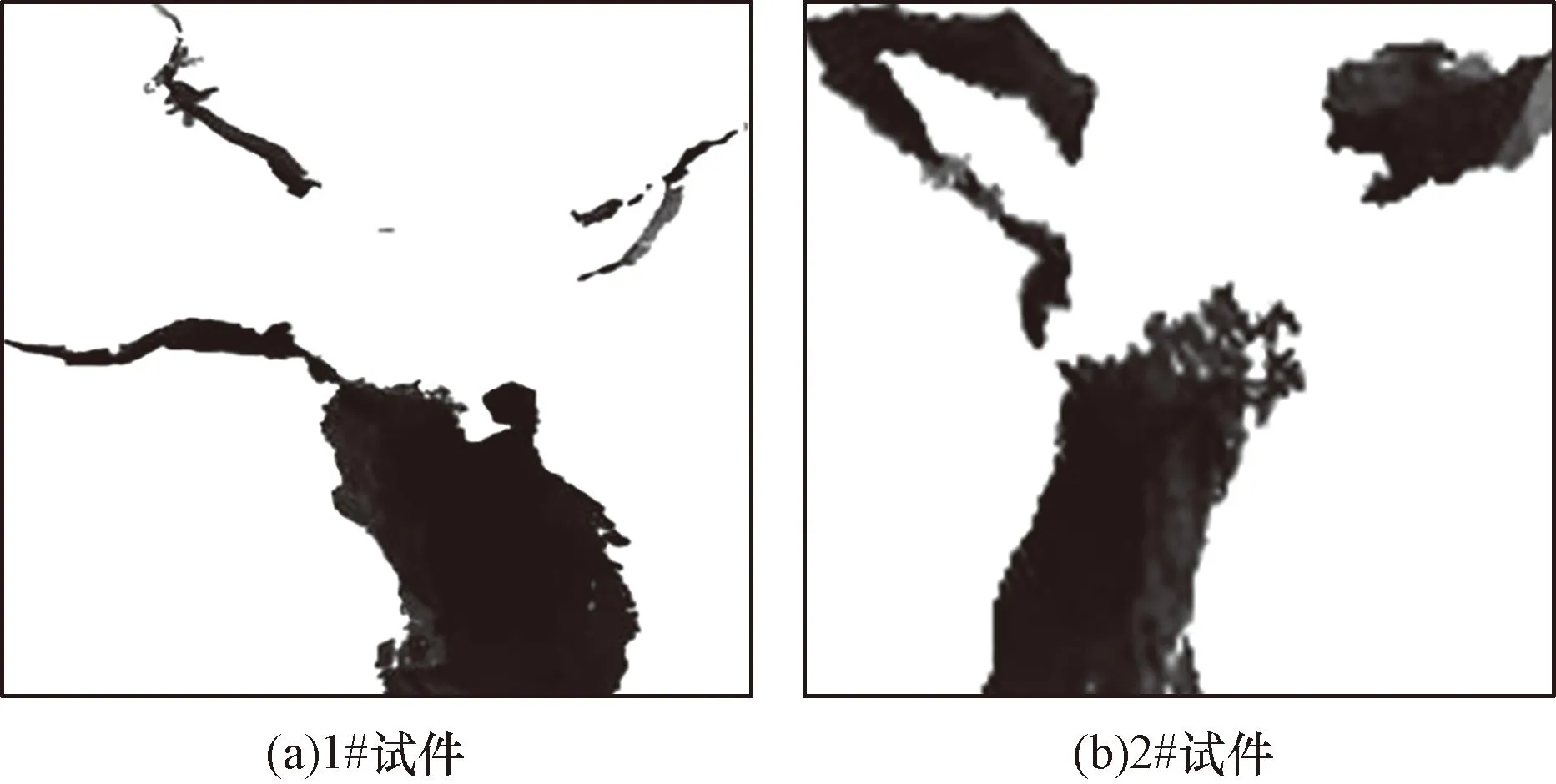

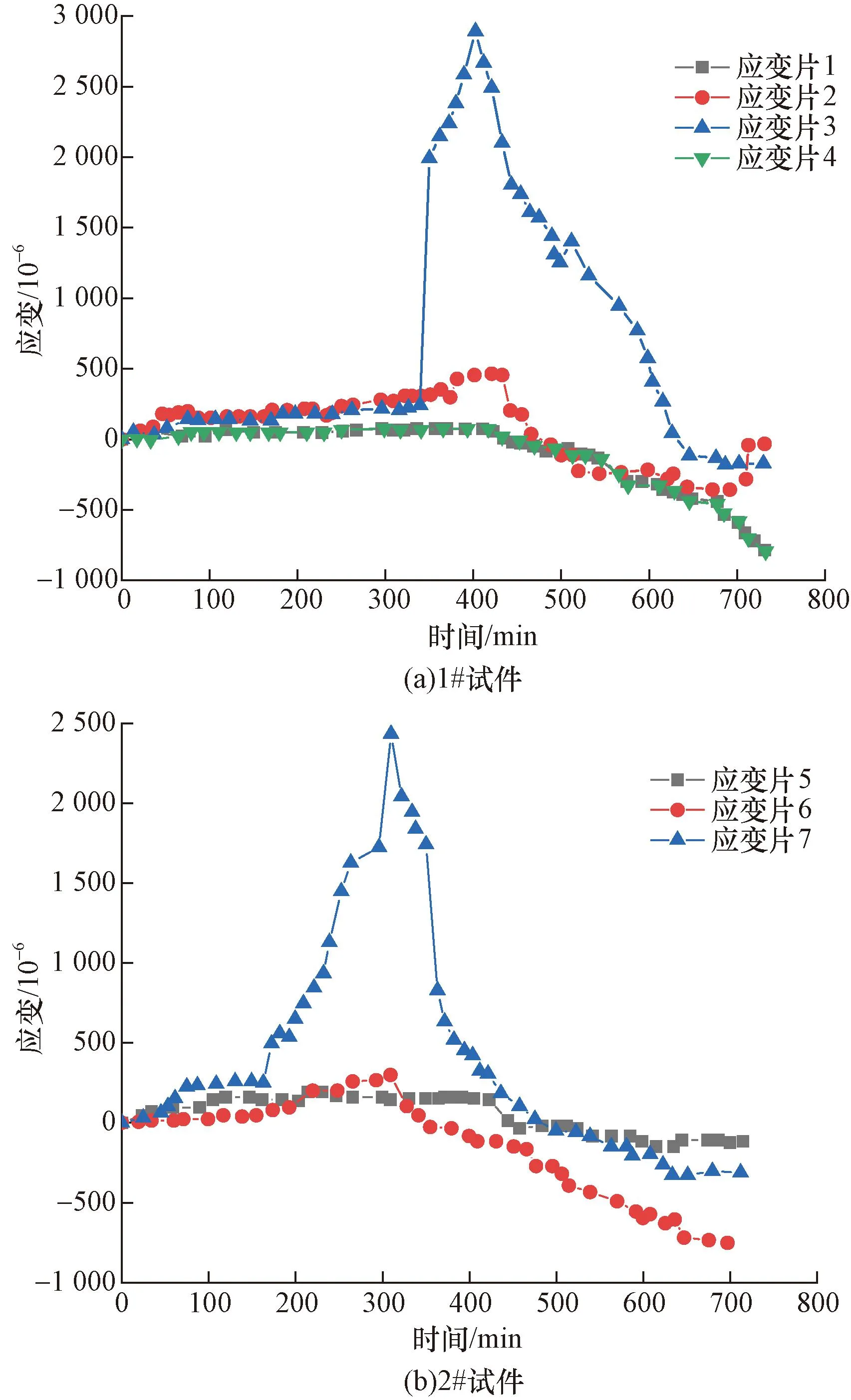

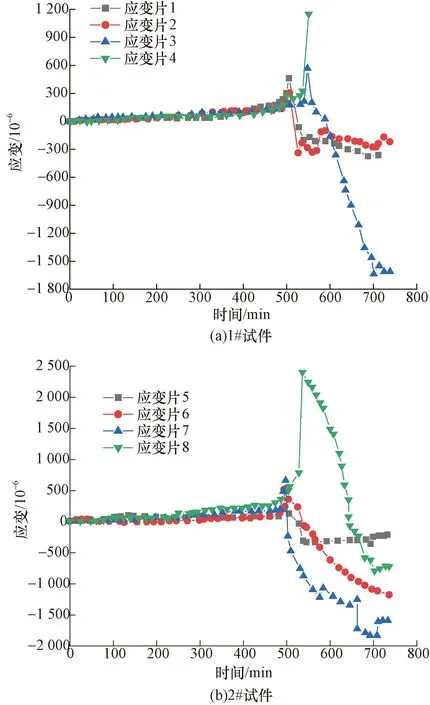

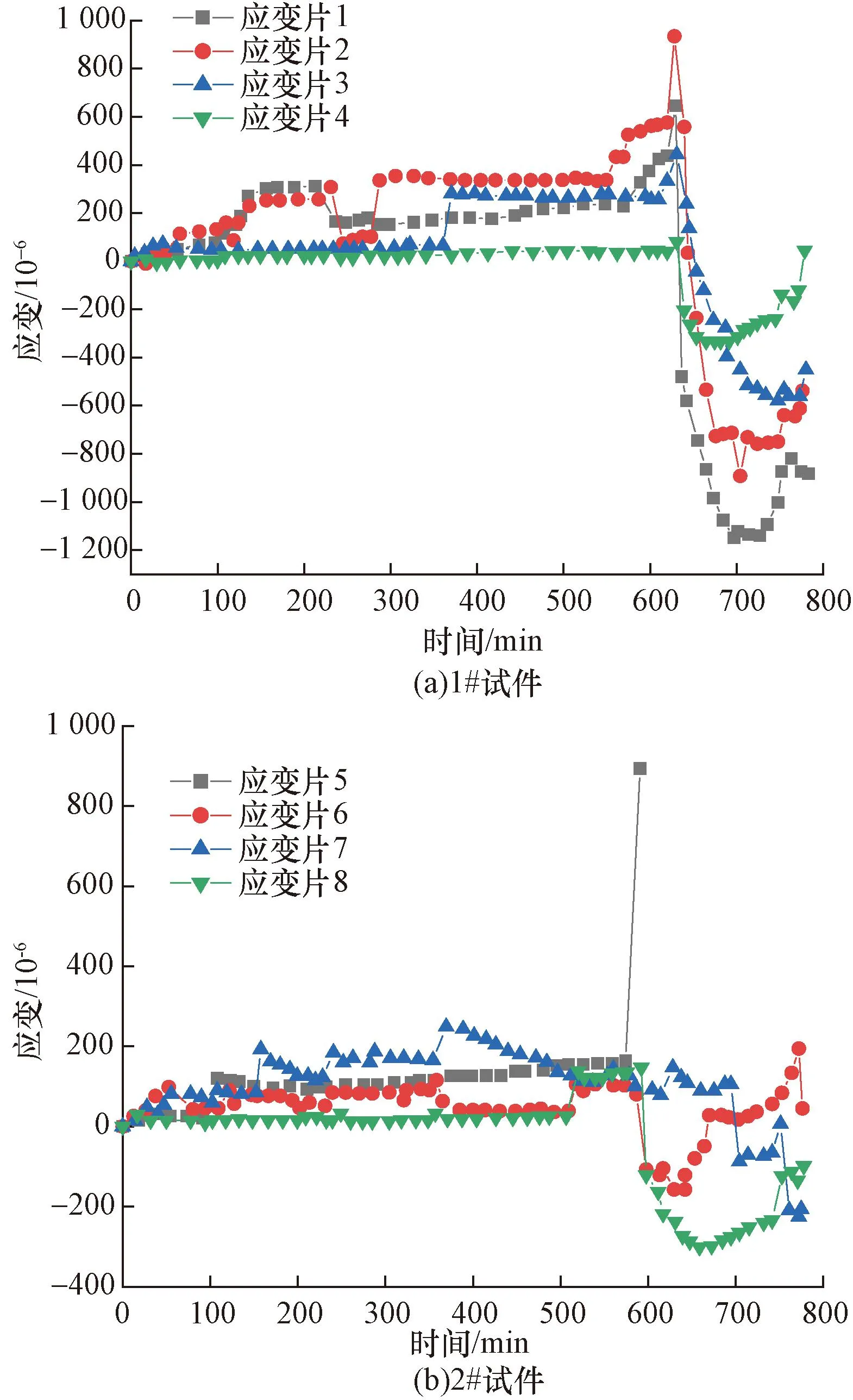

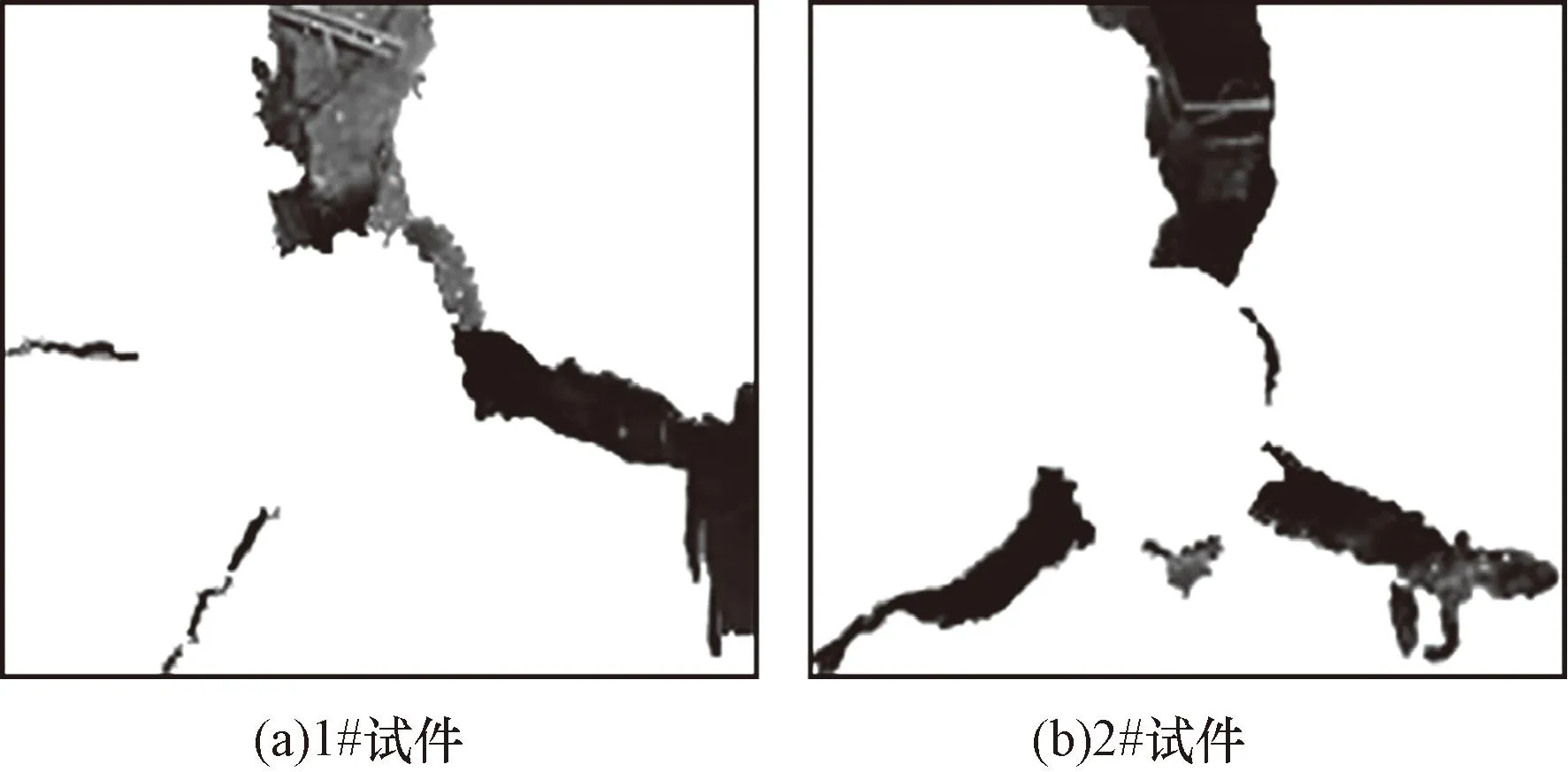

(1)水灰比0.25。如图5所示,1#试件破裂成4块,但没有完全散开,有3条细裂缝和一条37 mm宽的主裂缝;2#试件完全破裂成3块,形成3条主裂缝,呈“T”字型分布,宽度分别为27、30、35 mm,均垂直试件表面。根据实验记录,试件主裂缝在3 h内发育较快,随着裂纹发育,释放了一定程度的膨胀压力,裂缝发育速度降低,裂纹持续发育,其中试件应变-时间曲线如图6所示。

图5 水灰比0.25混凝土试件开裂裂纹提取图Fig.5 Crack extraction diagram of concrete specimen with water cement ratio of 0.25

图6 水灰比0.25混凝土试件应变-时间曲线Fig.6 Water cement ratio 0.25 concrete specimen strain-time curves

由图6可知,1#试件实验前6 h,膨胀压力增长缓慢,主裂缝对应的面所在的应变片3在2 h急速增长,出现主裂缝后,应变片数值逐渐减小,随着其他裂缝发育,各自由面劈裂,应变片受压,数值为负,主裂缝所在的自由面应变变化最大;2#试件应变片8损坏,无数值显示,其应力变化情况与1#试件一致,主裂缝出现在7#面。

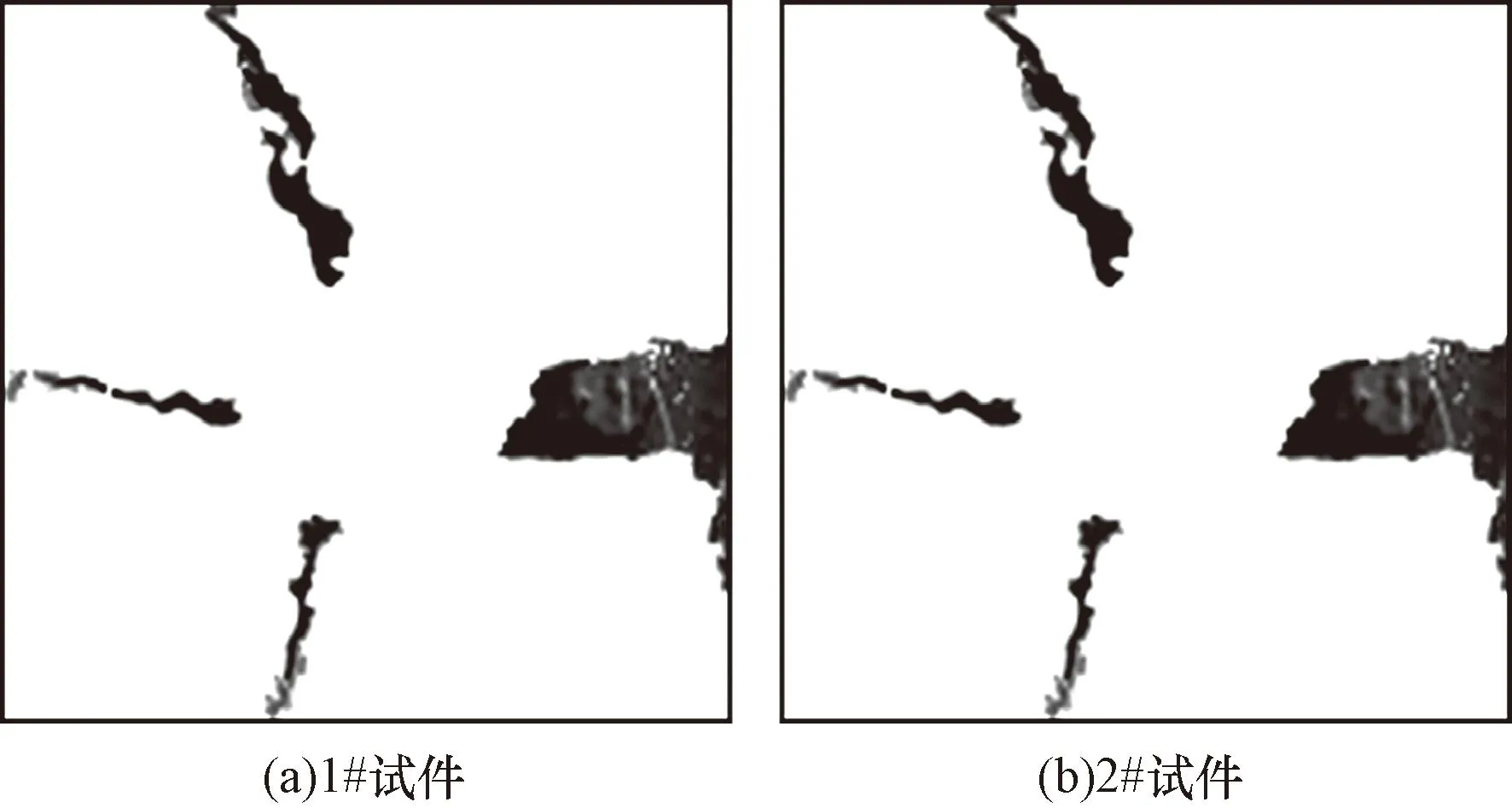

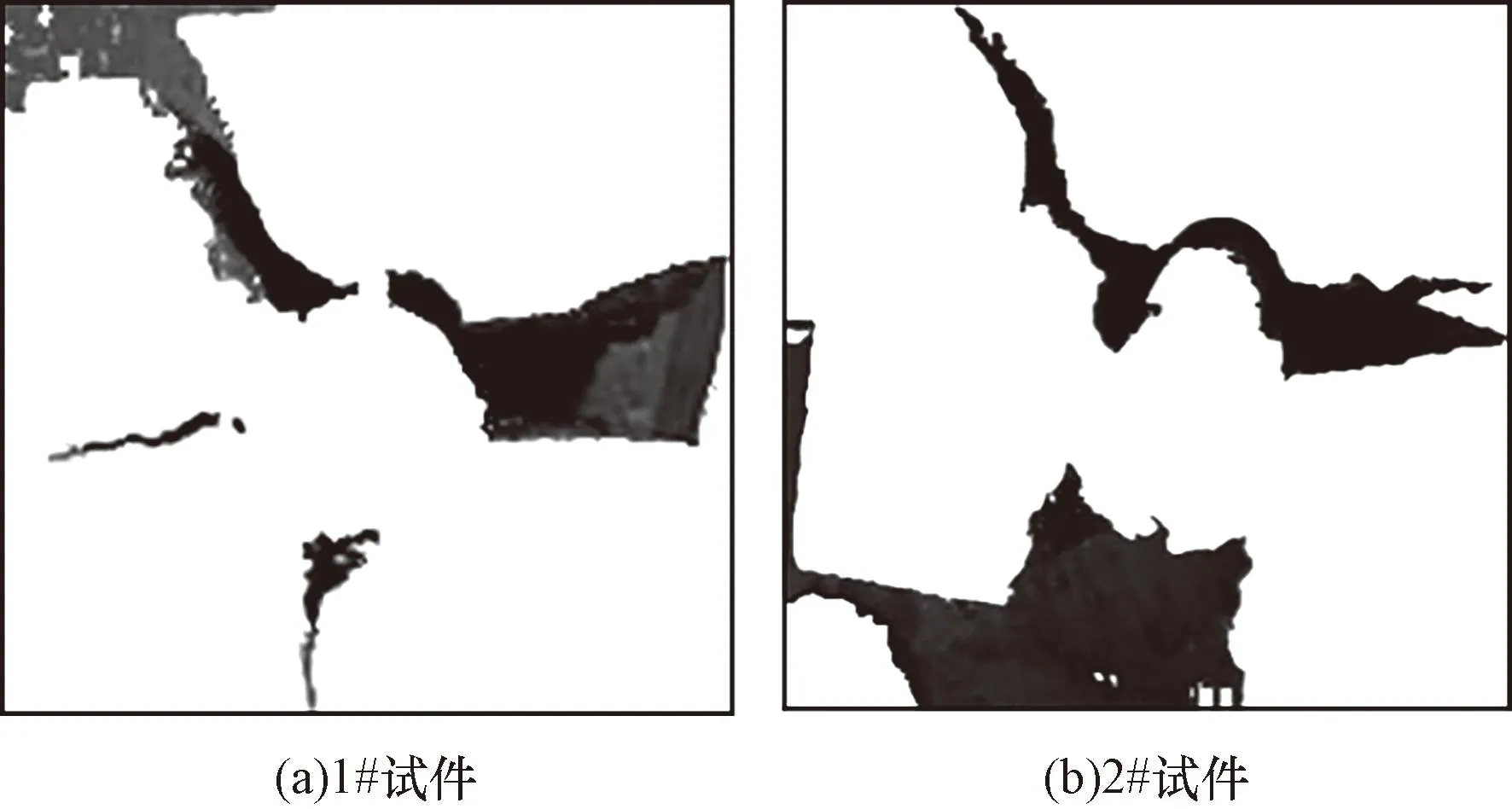

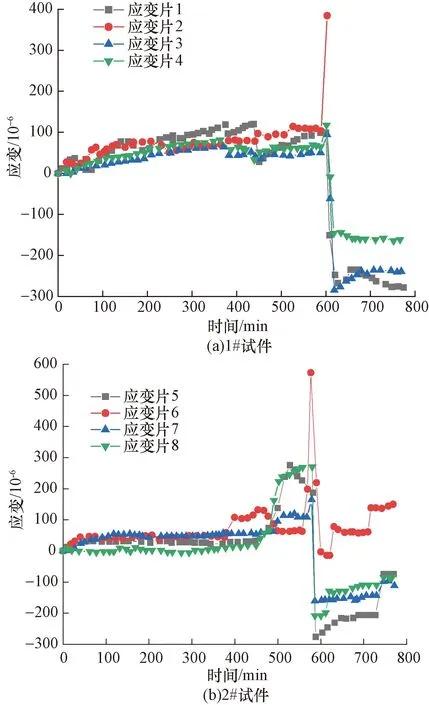

(2)水灰比0.30。如图7所示,1#试件主裂缝宽36 mm,试件分裂成4块,2#试件主裂缝宽38 mm,沿着3条裂缝破裂成3块,裂缝夹角大致为120°,两试件主裂缝发育完全的时间均滞后于水灰比0.25的试件。该组试件应变-时间对应关系如图8所示。

图7 水灰比0.30混凝土试件开裂裂纹提取图Fig.7 Crack extraction diagram of concrete specimen with water cement ratio of 0.30

图8 水灰比0.30混凝土试件应变-时间曲线Fig.8 Water cement ratio 0.30 concrete specimen strain-time curves

由图8可知,1#试件在实验前半段应变变化较小,在1 h内应变大幅变化,即裂缝快速发育,4号应变片数值增长最快,裂隙发育完全后,应变片脱落无后续数据,其对面的应变片2受到挤压数值变负,而后其他伴生裂缝发育,各自由面应变片数值均因受压变负;2#试件在实验初期各应变片曲线接近重合,随着主裂缝出现、扩展、其他裂缝发育,应变迅速减小变负,最为显著的是主裂缝出现的8#面。

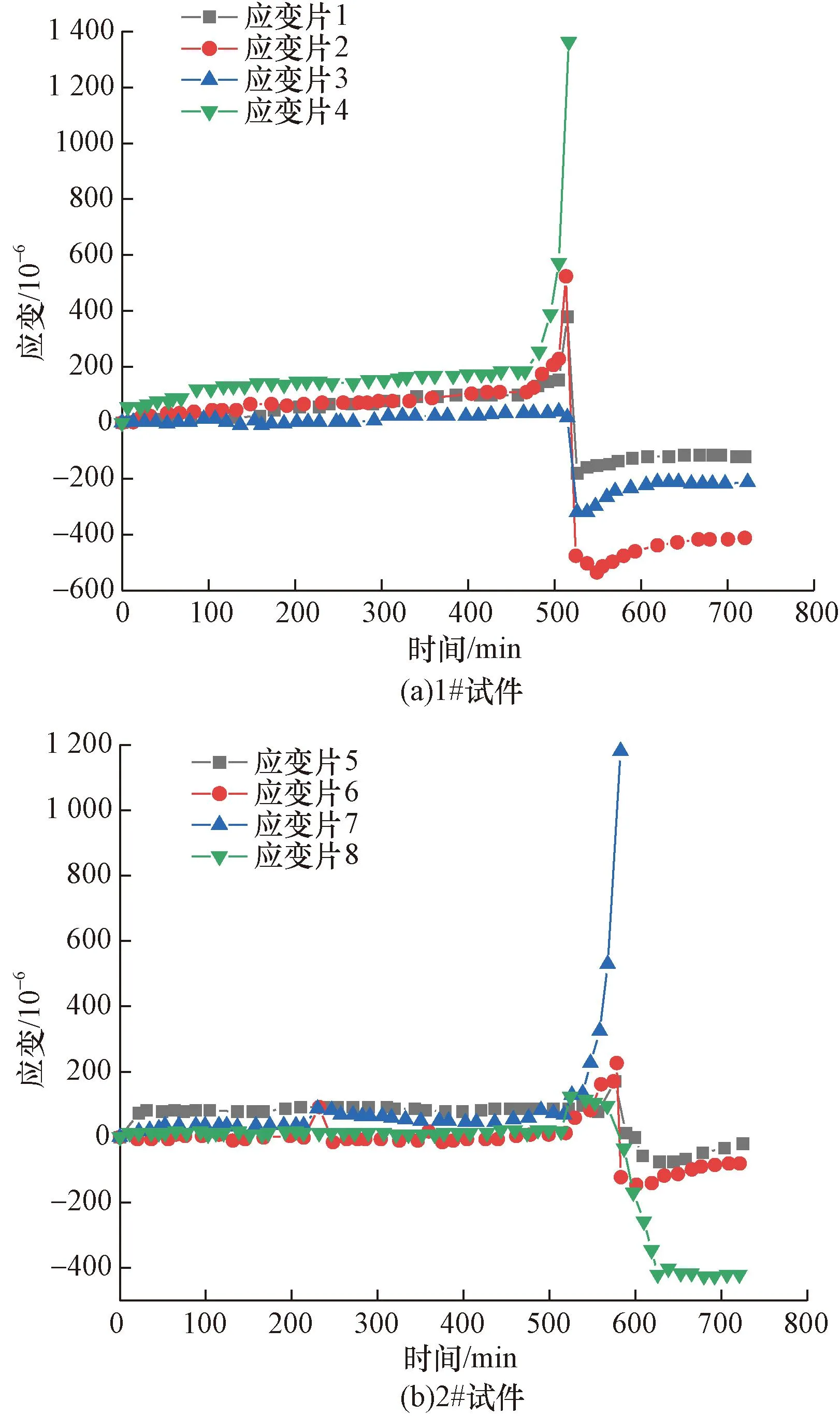

(3)水灰比0.35。如图9所示,1#试件主裂缝宽40 mm,最终破裂成2大块,2#试件主裂缝宽38 mm,试件破裂成3块,两试件最终破裂时间相近,花费时间多于水灰比0.30的试件。其中试件应变-时间曲线如图10所示。

图9 水灰比0.35混凝土试件开裂裂纹提取图Fig.9 Crack extraction diagram of concrete specimen with water cement ratio of 0.35

图10 水灰比0.35混凝土试件应变-时间曲线Fig.10 Water cement ratio 0.35 concrete specimen strain-time curves

由图10可知,1#主裂缝出现时应变片4在1h内快速增长,由于该应变片断裂,导致之后的数值略去。与其面对应的应变片2受到挤压,数值很快由正变为负。主裂缝的扩大、发育以及次生裂缝导致其余应变片数值变负。2#试件变化同1#,其主裂缝出现在7面上,裂缝持续扩张导致该面应变片断裂,其余应变片受压应力变负。

(4)水灰比0.40。如图11所示,1#试件裂纹出现时间比2#试件较早,但最终裂纹发育时间相同。该组试件裂纹发育时间较上一组更长。1#试件破裂为2块,2#试件两条裂缝贯通整个试件,裂缝呈“T”字形。1#试件主裂缝宽度35 mm,2#试件主裂缝宽度34 mm。其中试件应变-时间曲线如图12所示。

图11 水灰比0.40混凝土试件开裂裂纹提取图Fig.11 Crack extraction diagram of concrete specimen with water cement ratio of 0.40

图12 水灰比0.40混凝土试件应变-时间曲线Fig.12 Water cement ratio 0.40 concrete specimen strain-time curves

由图12可知,区别于前几组时间前期应变缓慢平稳,1#试件1-3应变片应力波动变化,分析其原因可能为外界环境影响导致。裂缝破裂发育期间应力变化明显,应变片受压应力呈负,随着应力释放,应变片数值有所回升,但整体受压;2#试件与1#试件一致,但其5号应变片被拉断,无后续数值。

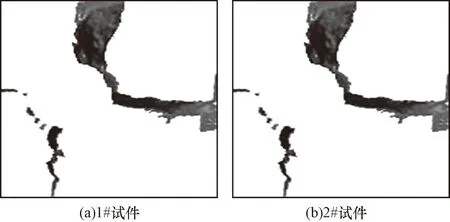

(5)水灰比0.45。如图13所示,由于该组试件水灰比较大,破碎剂浓度较小,因而试块碎裂时间最长,1#试件破裂为2块,主裂缝宽33mm,2#试件破裂为3块,主裂缝宽32mm,试件的应变-时间曲线如图14所示。

图13 水灰比0.40混凝土试件开裂裂纹提取图Fig.13 Crack extraction diagram of concrete specimen with water cement ratio of 0.40

图14 水灰比0.40混凝土试件应变-时间曲线Fig.14 Water cement ratio 0.40 concrete specimen strain-time curves

由图14可知,1#试件在裂缝出现前各应变片数值有一定波动,主要是环境影响,其中主裂缝所在的2面应变片拉断,无后续数据;2#试件主裂缝位于6#面,表现为应变突然增加,裂隙产生后能量释放导致应变数值下降,试件破裂稳定后,应变数值有所回升,趋于稳定。

通过实验研究5组不同水灰比下混凝土试件开裂可得,水灰比越小,试件开裂时间越短,水灰比越大,开裂时间越长,基本上在8~12 h试块开裂,开裂效果与裂缝位置有关,破碎后块体一般为2~4块。由时间-应变图可得,实验初始应变片数值较为稳定,缓慢增长,在裂纹出现约1 h应变数值大幅增加,随着主裂缝发育,次生裂缝形成,静态破碎剂产生的膨胀压释放和试件破碎导致应变片受拉变为受压,数值由正变负而后逐渐恢复。

4 结论

(1)水灰比一定,静态破碎剂完全反应时间随拌合水温升高而降低,但最终反应完全后温度不变,拌合水温只影响反应速度不影响最终放热,反应完成后会在一定时间内保持温度稳定。

(2)相同拌合水温条件下,水灰比越小,反应时间越短,反应速率越快,在水灰比小于0.35时,静态破碎剂最终反应温度均为170 ℃,0.40时为140 ℃,0.45时为120 ℃,说明在一定水灰比内(0.35),水灰比对于反应放热影响不大,超过这个阈值时,水化反应最终温度随水灰比增大而降低。

(3)水灰比越小,试件开裂时间越短,水灰比越大,开裂时间越长,基本上在8~12 h试块开裂,开裂效果与裂缝位置有关,破碎后块体一般为2~4块。实验初始应变片数值较为稳定,缓慢增长,在裂纹出现约1 h应变数值大幅增加,随着主裂缝发育,次生裂缝形成,静态破碎剂产生的膨胀压释放和试件破碎导致应变片受拉变为受压,数值由正变负而后逐渐恢复。