长持时爆炸冲击波作用下钢梁动力响应分析

杜晓庆, 费智达, 柳扬清, 邱涛

(上海大学力学与工程科学学院, 上海 200444)

近年来,世界范围内因事故引起的爆炸时常发生。爆炸使得建筑物发生损坏和倒塌,对社会经济和稳定造成了极大危害。根据作用特点可以将爆炸分为接触爆炸、近场爆炸和远场爆炸。各种类型爆炸下结构的动力响应和破坏模式引起了中外学者广泛关注[1-3]。

接触爆炸和近场爆炸产生的冲击波具有超压峰值高、持时短等特点,易引起结构物的局部破坏。刘思嘉等[4]提出一种钢梁抗爆动力响应的相似分析方法,该方法降低了缩尺模型试验对化学爆炸荷载作用时间的要求,并适用于不同类型炸药爆炸加载下结构的缩尺相似分析。胡广庆等[5]提出了一种考虑钢梁翼缘变形的改进单自由度法,该方法更好地使用于钢梁抗爆分析的位移简化计算。张唯佳[6]分析了爆炸荷载作用下高强焊接组合工字形钢梁的动力响应,得到钢梁在爆炸荷载作用下的4种破坏模式分别是弯曲破坏、弯剪联合破坏、翼缘局部屈曲破坏与侧向弯扭失稳破坏。周清等[7]研究发现,同时设置横向+纵向+短加劲肋可有效减小爆炸荷载作用下型钢梁的整体位移及局部变形。扬尚[8]研究发现,钢梁在遇到爆炸冲击波时会出现明显的反射现象,使得作用在钢梁上的冲击波超压峰值显著提高。张新鑫等[9]采用数值分析方法得到在比例距离较小的爆炸荷载作用下钢材的动态屈服强度提高至静态屈服强度的3倍。张秀华等[10]研究表明,采用壳单元可以有效地模拟结构物在爆炸冲击波下的动力响应。目前对接触爆炸以及近场爆炸下钢梁的动力响应已经开展了大量的研究,但对远场爆炸下钢梁动力响应研究仍较少。

除接触和近场爆炸外,大规模爆炸也时有发生[11-13]。大规模爆炸时引起的远场爆炸冲击波具有持时长、冲量大等特点,容易引起结构的整体破坏。如在贝鲁特港大爆炸中,爆炸产生的长持时冲击波对周围结构产生严重破坏。Denny等[14-15]通过大型激波管开展了不同方向长持时冲击波作用下的钢柱动力响应试验。李圣童等[16]研究发现,在长持时冲击波冲量相同的情况下,随着爆炸荷载峰值强度增加,梁板组合结构破坏模式由弯曲破坏变为弯剪联合破坏,最后呈现冲切破坏模式。Syed等[17]通过试验和数值验证,发现单向钢筋混凝土板在近场和远场爆炸作用下的破坏模式存在差异。Godio等[18]通过试验和模拟研究了远场爆炸对砌体墙体的动力响应。综上可见,虽然前人已对远场爆炸下的其他构件进行了研究,但对钢梁在远场爆炸下的响应和损伤研究较少。而钢梁广泛用于桥梁结构中,研究其在长持时爆炸冲击波下的动力响应规律,将有助于提高桥梁结构的抗爆安全性能。

鉴于此,对长持时爆炸冲击波作用下钢梁的动力响应开展数值模拟研究,基于耦合的欧拉-拉格朗日(coupled Eulerian-Lagrangian,CEL)方法建立激波管有限元模型,开展网络敏感性分析,并与试验结果进行了比较验证。在此基础上开展了钢梁在长持时平面冲击波下的作用效应研究,揭示了冲击波方向、持时、超压峰值等参数对钢梁动力响应和破坏模式的影响规律。

1 数值模型

1.1 数值激波管模型建立

激波管能产生等效于远场爆炸的长持时冲击波荷载[19]。Denny等[15]通过激波管试验研究了长持时冲击波作用下H型钢柱的动力响应规律,获得了流场超压、动压时程曲线及钢柱表面合力等结果,可以为模型验证提供依据。

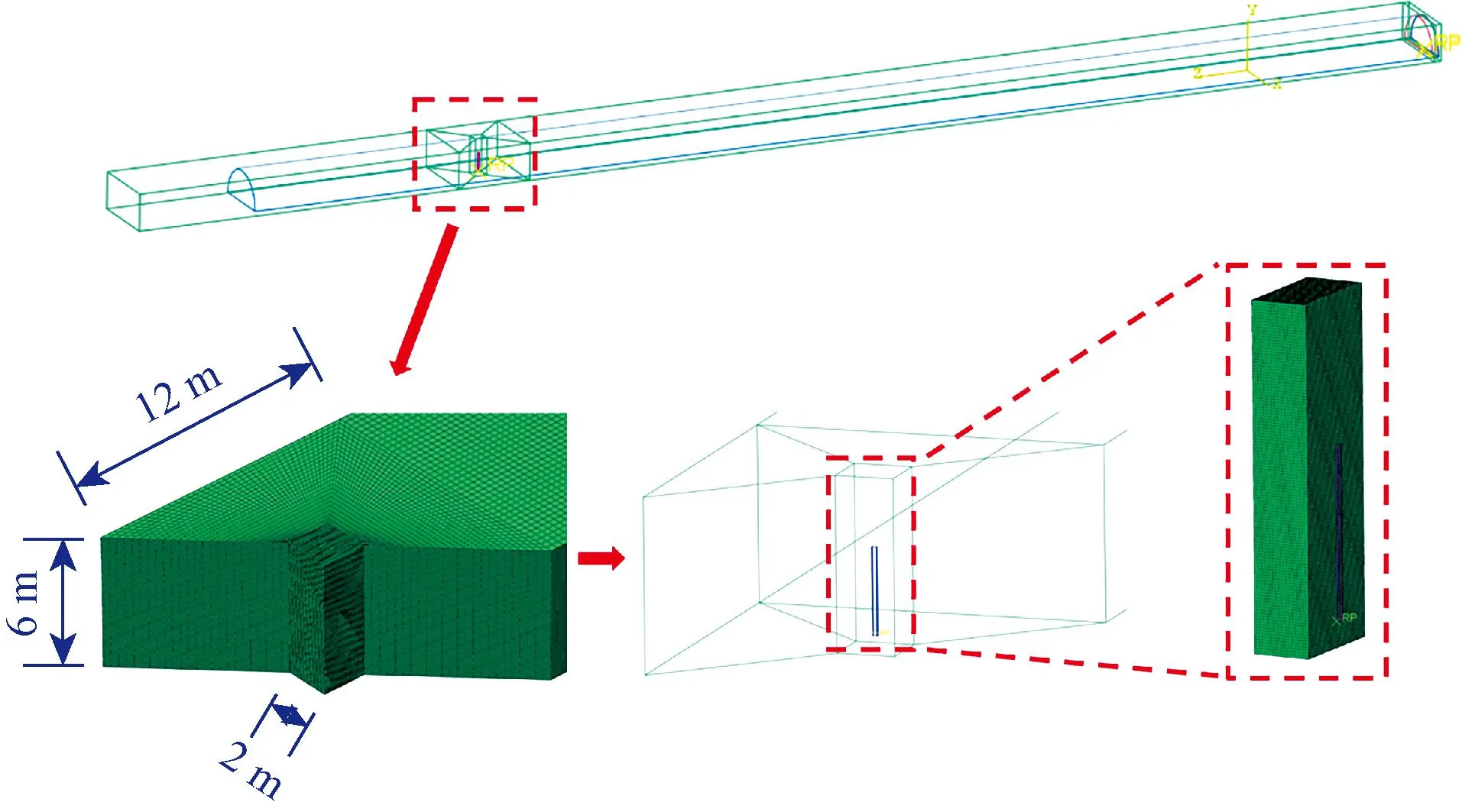

基于ABAQUS软件中的耦合欧拉-拉格朗日(CEL)方法建立了激波管数值模型,如图1所示,该模型包括空气域、激波管和H型钢柱。空气域采用欧拉网格,单元类型为EC3D8R,其中空气域尺寸为220 m(长)×12 m(宽)×6 m(高),网格尺寸为30 cm,共2.5×106单元。激波管为长200 m、直径10.2 m薄壁半圆柱管,采用离散刚体、壳单元,单元类型为R3D4,网格尺寸为30 cm,共58 029个单元。H型钢柱高为3 m,截面尺寸用腹板高度(h)×翼缘宽度(b)×腹板厚度(tw)×翼缘厚度(t)表示,表面合力验证中所用钢柱截面尺寸为h×b×tw×tf=203 mm×203 mm×7.2 mm×11 mm,钢柱采用离散刚体、壳单元,单元类型为R3D4。位移验证中在所用钢柱截面尺寸为h×b×tw×tf=152 mm×152 mm×5.8 mm×6.8 mm,钢柱采用壳单元,单元类型为S4R,网格尺寸为5 cm,共660个单元。

试验中激波管出口处配备了稀薄波消除器(RWE),激波管其余面均是封闭的,H型钢柱底部通过螺栓与地面完全绑定。因此本文采用如下边界条件:空气域出口处采用无反射边界条件,其他面均设置x、y、z方向速度为零;激波管底部采用完全固定边界条件。H型钢柱底端采用完全固定边界条件。利用高压气体作为驱动源产生长持时冲击波,因而设置高压区空壳填充高压气体,空气域其余部分均为常压气体。

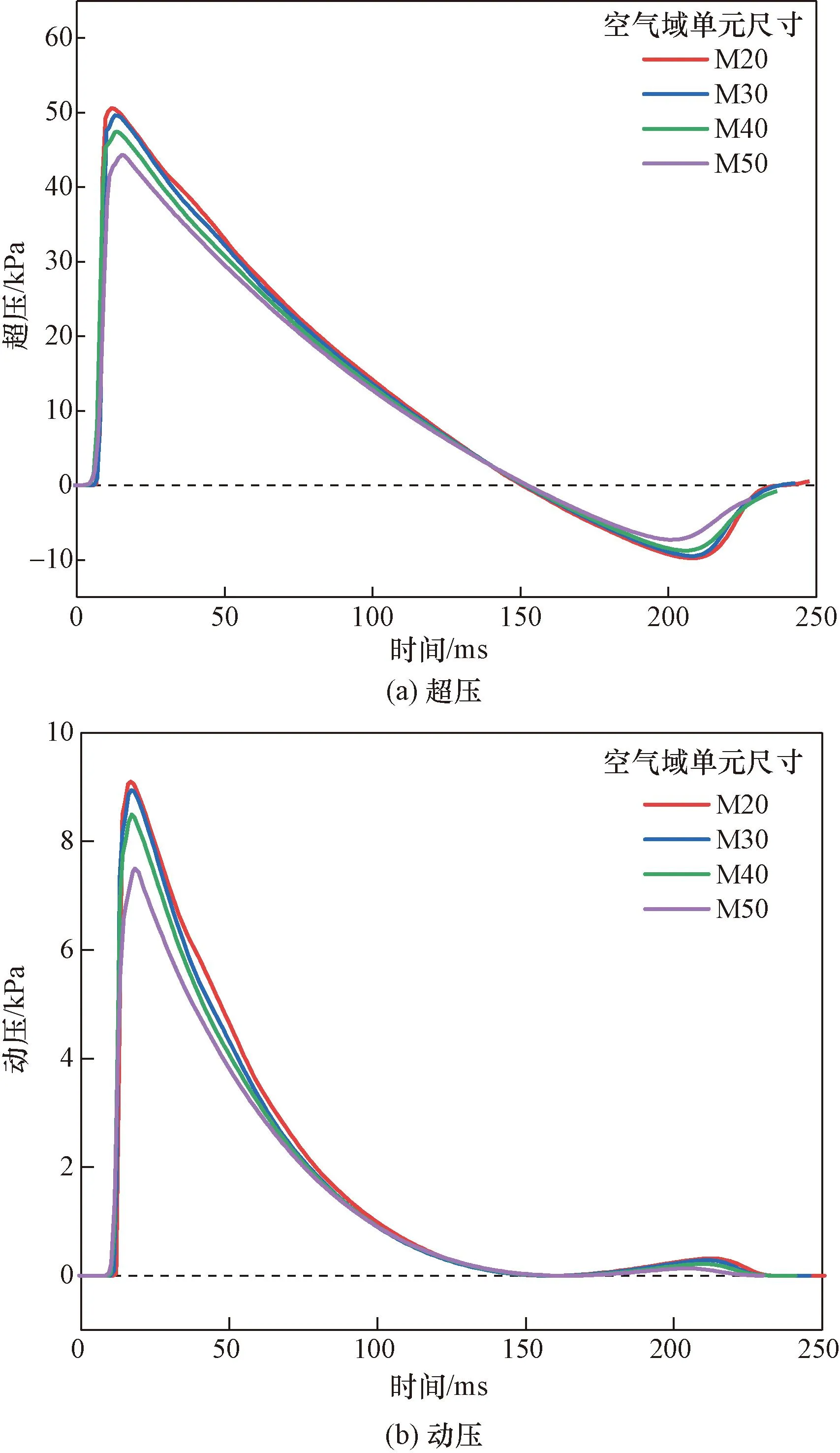

1.2 网格敏感性分析

为研究空气域中的网格尺寸对流场结果的影响,因此进行了网格敏感性分析。图2为不同网格尺寸下流场超压、动压时程曲线。当空气域网格尺寸为30 cm时,流场超压、动压时程曲线与网格尺寸20 cm时基本一致。当网格尺寸大于30 cm时,流场超压峰值偏低。因此,空气域网格尺寸选用30 cm。

M20、M30、M40和M50分别为空气域单元尺寸为20、30、40、50 cm图2 网格尺寸敏感性分析Fig.2 Grid size sensitivity analysis

为较好地模拟长持时爆炸波荷载作用下H型钢柱的动力响应,需对钢柱附近的空气域网格进行局部加密,加密方式如图3所示。选取钢柱周围12 m(长)× 12 m(宽)×6 m(高)矩形区域作为加密区过渡段,加密区位于过渡段正中心的位置,其尺寸为2 m(长)×2 m(宽)×6 m(高)。过渡段外侧网格尺寸为30 cm,网格尺寸在过渡段逐渐变小,加密区网格尺寸为5 cm。H型钢柱网格尺寸为5 cm,与加密区网格尺寸相同。

图3 空气域网格局部加密Fig.3 Air domain grid local encryption

2 模型验证

2.1 流场验证

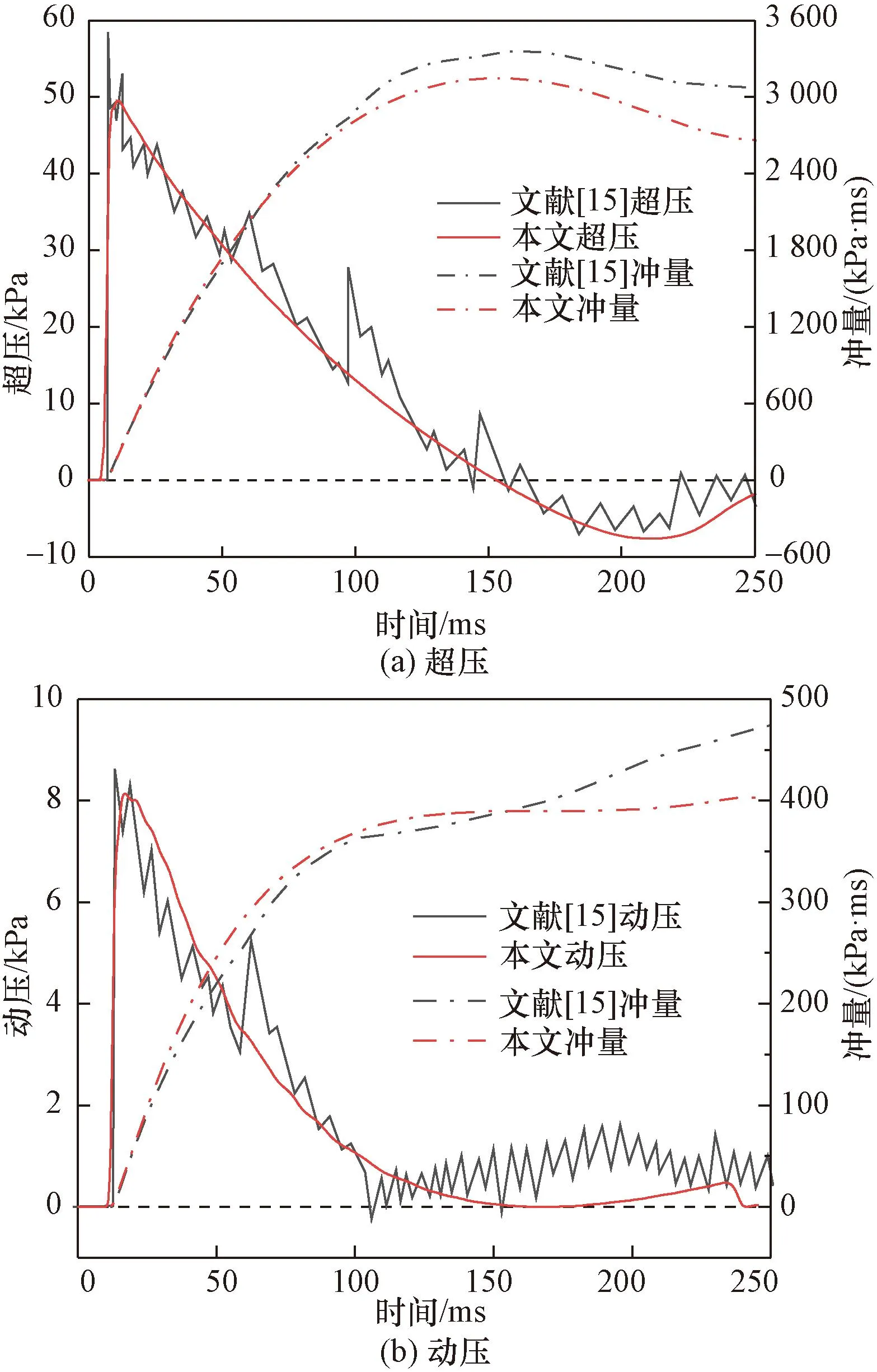

流场验证包括流场超压和动压验证,图4为流场超压和动压的时程曲线计算结果与试验结果比较。如图4(a)所示,超压峰值模拟结果为50 kPa与试验结果55 kPa相差9.1%,正压持续时间模拟结果为150 ms与试验结果155 ms相差3.2%,负压峰值模拟结果为7.6 kPa与试验结果7.1 kPa相差6.6%。超压冲量是研究爆炸冲击波作用的重要参数。超压冲量峰值试验结果为2 920 kPa·ms,模拟结果为2 638 kPa·ms,比试验结果低9.66%,原因是正压峰值偏小、负压峰值偏大。超压时程曲线模拟结果与试验结果整体趋势相似,超压峰值、正压持续时间、负压峰值以及超压冲量的模拟结果均与试验结果接近。

图4 流场超压和动压时程图Fig.4 Time histories of overpressure and dynamic pressure in flow field

试验与数值模拟动压时程曲线对比如图4(b)所示,在0~150 ms区间内,动压时程曲线的模拟结果与试验结果趋势接近,但在150~250 ms区间内,动压曲线峰值为0.4 kPa,小于试验结果1.5 kPa,动压时程曲线整体与试验结果接近。动压冲量曲线的模拟结果与试验结果在0~150 ms接近,由于第二峰值的差异,150 ms以后动压冲量模拟结果与试验结果存在一定误差。总体上动压与冲量时程曲线的模拟结果与试验结果较为接近。

2.2 表面合力验证

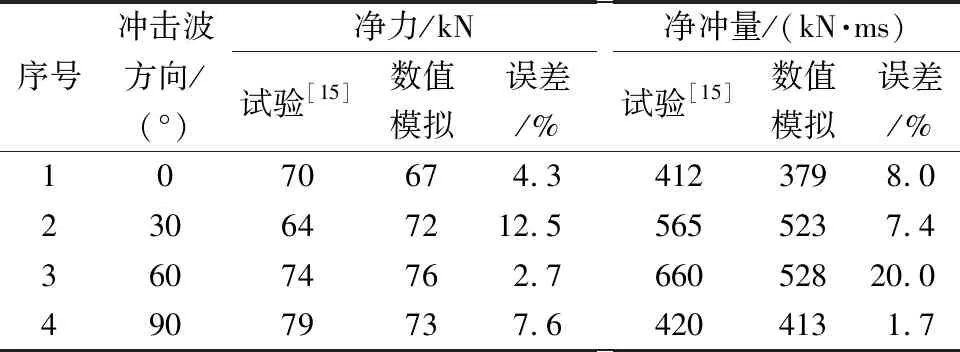

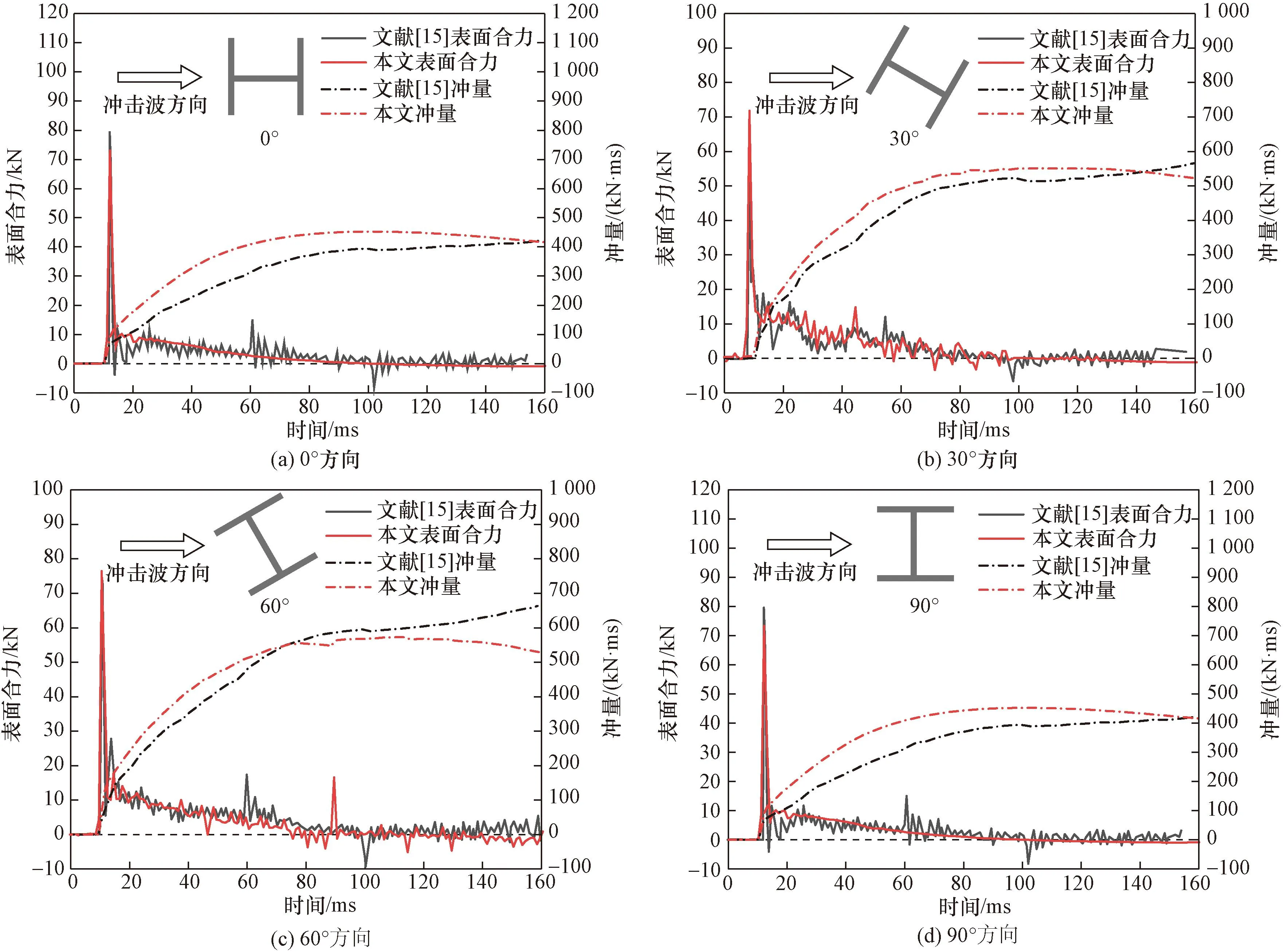

表面合力验证采用与试验中一致的H型钢柱,高度为3 m,截面尺寸h×b×tw×tf=203 mm×203 mm×7.2 mm×11 mm。图5为不同方向长持时冲击波作用下H型钢柱表面合力时程曲线。合力峰值及冲量如表1所示,0°、30°、60°和90°方向冲击波作用下H型钢柱表面合力峰值误差分别为4.3%、1.5%、2.7%和7.6%,模拟结果与试验结果接近。各个方向冲击波作用下钢柱表面荷载净冲量误差分别为8.0%、7.4%、20%和1.7%。总体上,表面合力及冲量模拟结果与试验结果接近。

表1 H型钢柱表面合力汇总Table 1 Summary of H-beam column surface load

图5 H型钢柱表面合力及冲量验证Fig.5 Verification of surface resultant force and impulse of H-shaped steel column

2.3 位移响应验证

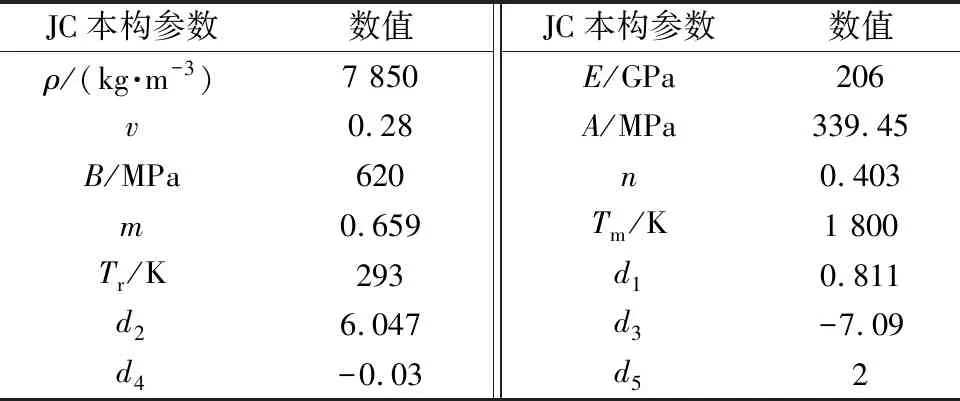

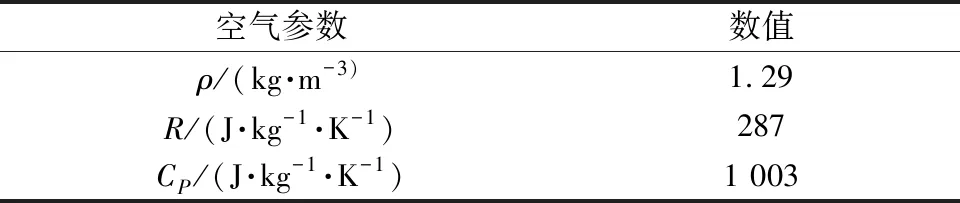

长持时爆炸冲击波荷载属于动力荷载,需考虑应变率效应对钢材力学性能的影响。Johnson-Cook(JC)模型广泛应用于模拟金属材料在高应变率下的受力性能,能有效反映钢构件在爆炸冲击波作用下的响应[20]。因此钢材采用JC模型,具体材料参数如表2[21]所示。空气视为理想气体,其材料参数如表3所示。

表2 钢材JC本构模型材料参数[21]Table 2 Material parameters of JC constitutive model of steel[21]

表3 空气材料参数Table 3 Air material parameters

长持时爆炸冲击波作用下H型钢柱的动力响应模拟分两步:第一步是模拟爆炸冲击波的传播过程[22-24];第二步是模拟冲击波作用下结构的动力响应。首先,设置H型钢柱为刚体,在流场模拟中获得所有节点x、y、z方向接触力时程,将获得的节点接触力时程施加到采用JC模型的可变形体H型钢柱模型上,从而得到钢柱的动力响应。

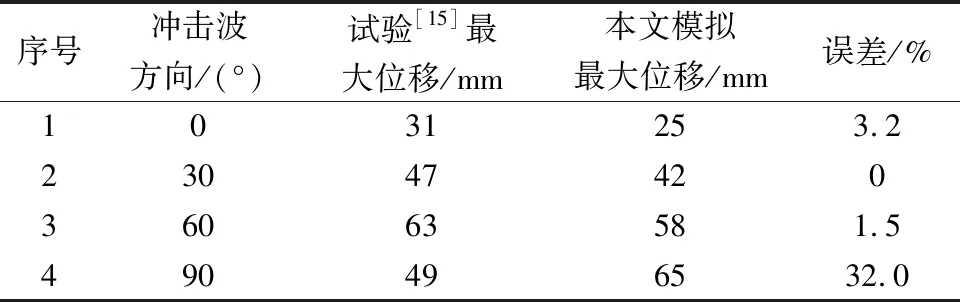

模型位移响应验证所使用的钢柱尺寸与试验一致,高度为3 m,截面尺寸h×b×tw×tf=152 mm×152 mm×5.8 mm×6.8 mm。不同方向长持时冲击波作用下H型钢柱顶端沿冲击波方向的最大位移如表4所示。在0°、30°和60°方向冲击波下柱顶位移响应误差分别为3.2%、0和1.5%。总体上,柱顶最大位移的模拟结果与试验结果接近,而90°方向柱顶最大位移试验结果和模拟结果分别为49 mm和65 mm,误差较大。尽管90°方向的表面合力验证较好,但柱顶位移仍存在较大误差。

表4 H型钢柱顶端最大位移汇总Table 4 Summary of maximum displacement at the top of H-beam column

3 简支钢梁动力响应参数分析

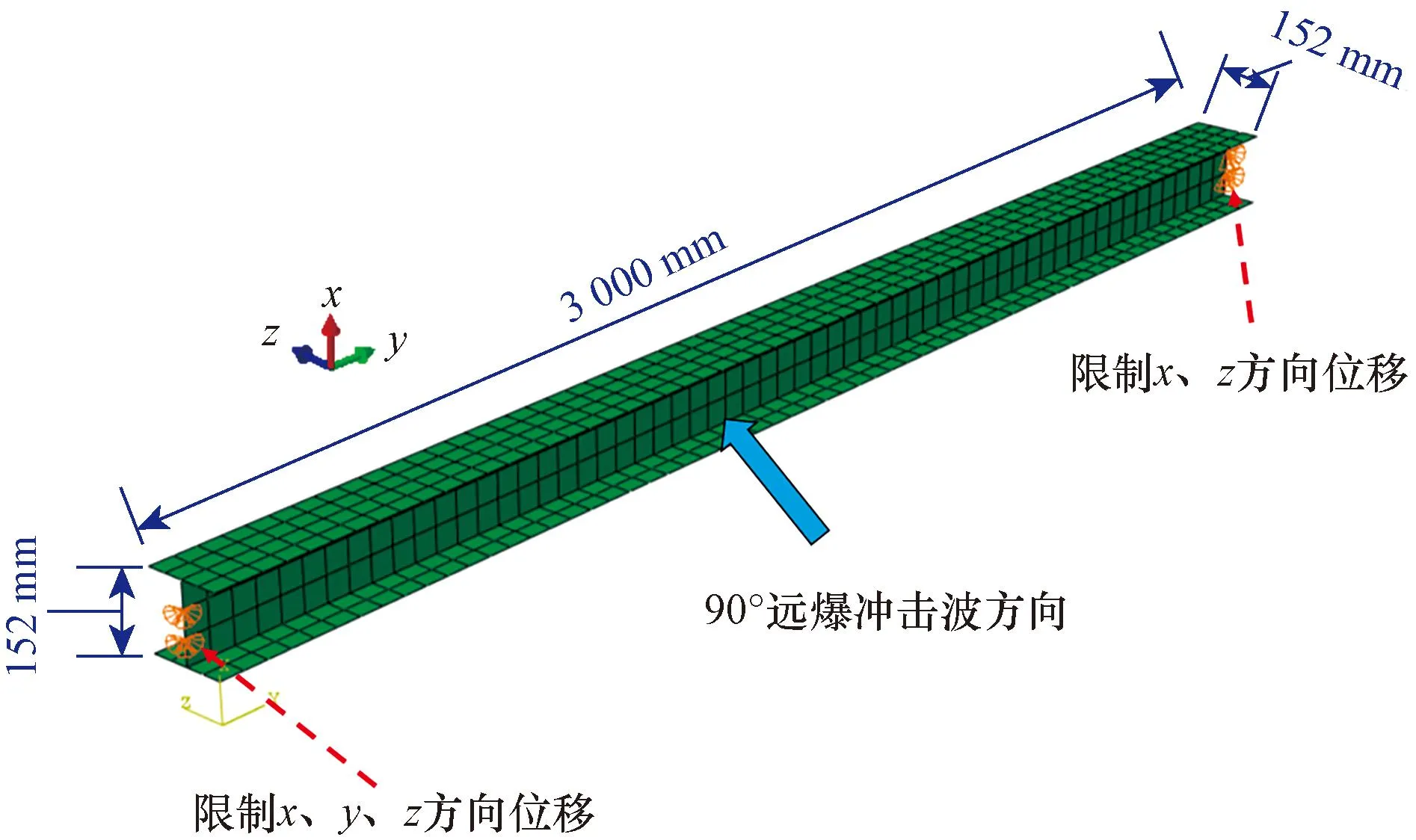

主要考虑到冲击波方向、持时和超压峰值对简支钢梁动力响应的影响。钢梁跨度为3 m,截面尺寸为h×b×tw×tf=152 mm×152 mm×5.8 mm×6.8 mm。钢梁与已验证模型的网格尺寸一致为5 cm,其边界条件为简支约束,即约束钢梁一端截面中心的x、y、z方向自由度和另一端截面中心的x、z方向自由度,如图6所示。

图6 简支钢梁网格尺寸及边界条件Fig.6 Mesh size and boundary conditions of simply supported steel beams

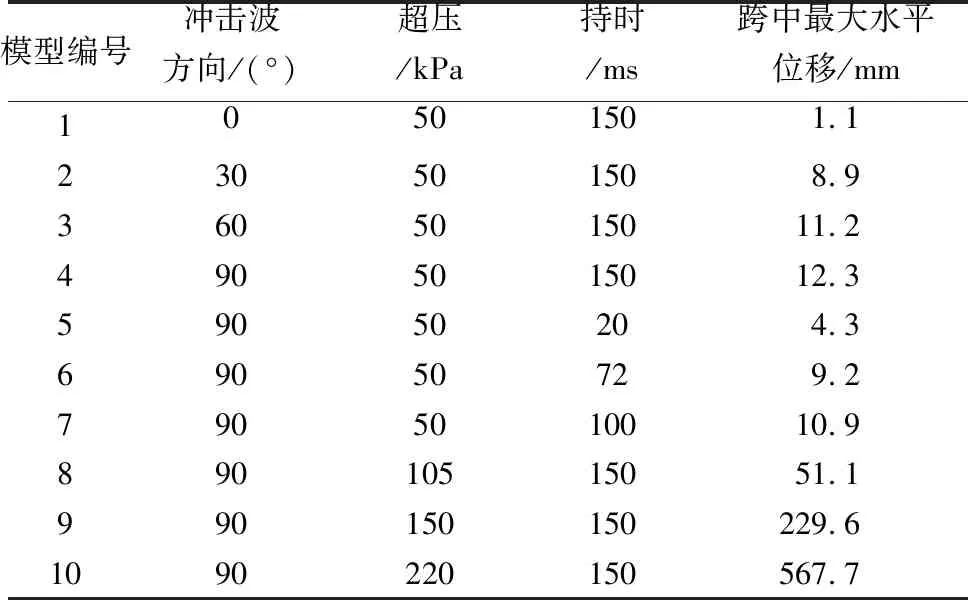

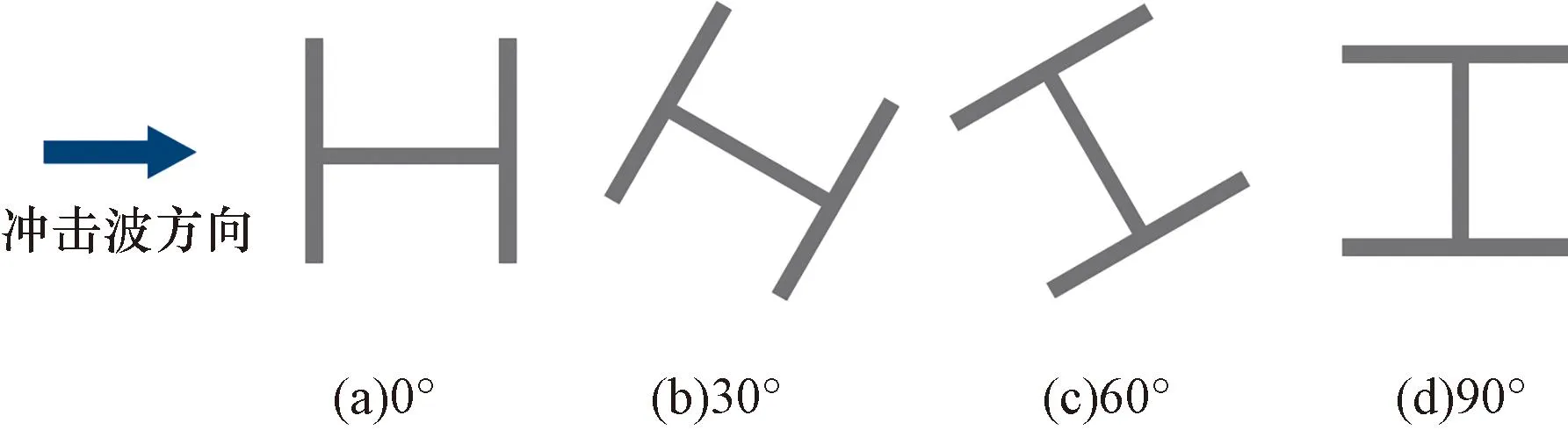

钢梁采用JC本构,本构参数与验证模型的参数相同,钢梁通过节点批量加载的方式施加荷载。不同方向冲击波与钢梁位置如图7所示。各个模型跨中水平最大位移如表5所示。

表5 参数分析模型Table 5 Parameter analysis model

图7 冲击波荷载方向Fig.7 Direction of shock wave load

3.1 冲击波方向影响

为了探究冲击波方向对简支钢梁动力响应的影响,控制冲击波超压峰值为50 kPa、超压持时150 ms,改变冲击波方向,即对应表5模型1~模型4。

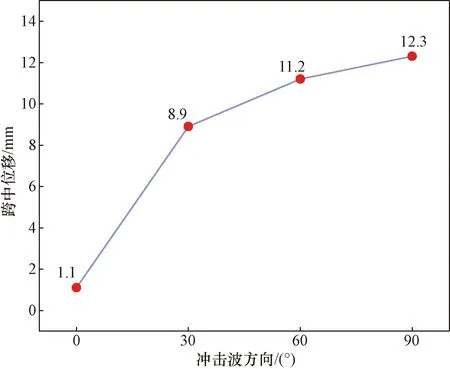

图8为冲击波方向与跨中水平位移关系曲线。0°、30°、60°和90°方向长持时爆炸冲击波作用下简支钢梁的跨中最大水平位移分别为1.1、8.9、11.2、12.3 mm。简支钢梁跨中水平位移随着冲击波入射角度的增大而增大。因此长持时爆炸冲击波入射角度越大,简支钢梁跨中水平位移响应越大,从而可以得出90°冲击波入射方向钢梁跨中水平位移响应最大。

图8 冲击波方向与跨中位移关系Fig.8 Relation between shock wave direction and mid-span displacement

3.2 冲击波持时影响

在分析不同持时冲击波作用对简支钢梁动力响应影响时,爆炸冲击波方向选用90°,控制冲击波超压峰值为50 kPa,改变超压持续时间,既对应表5中模型4~模型7。

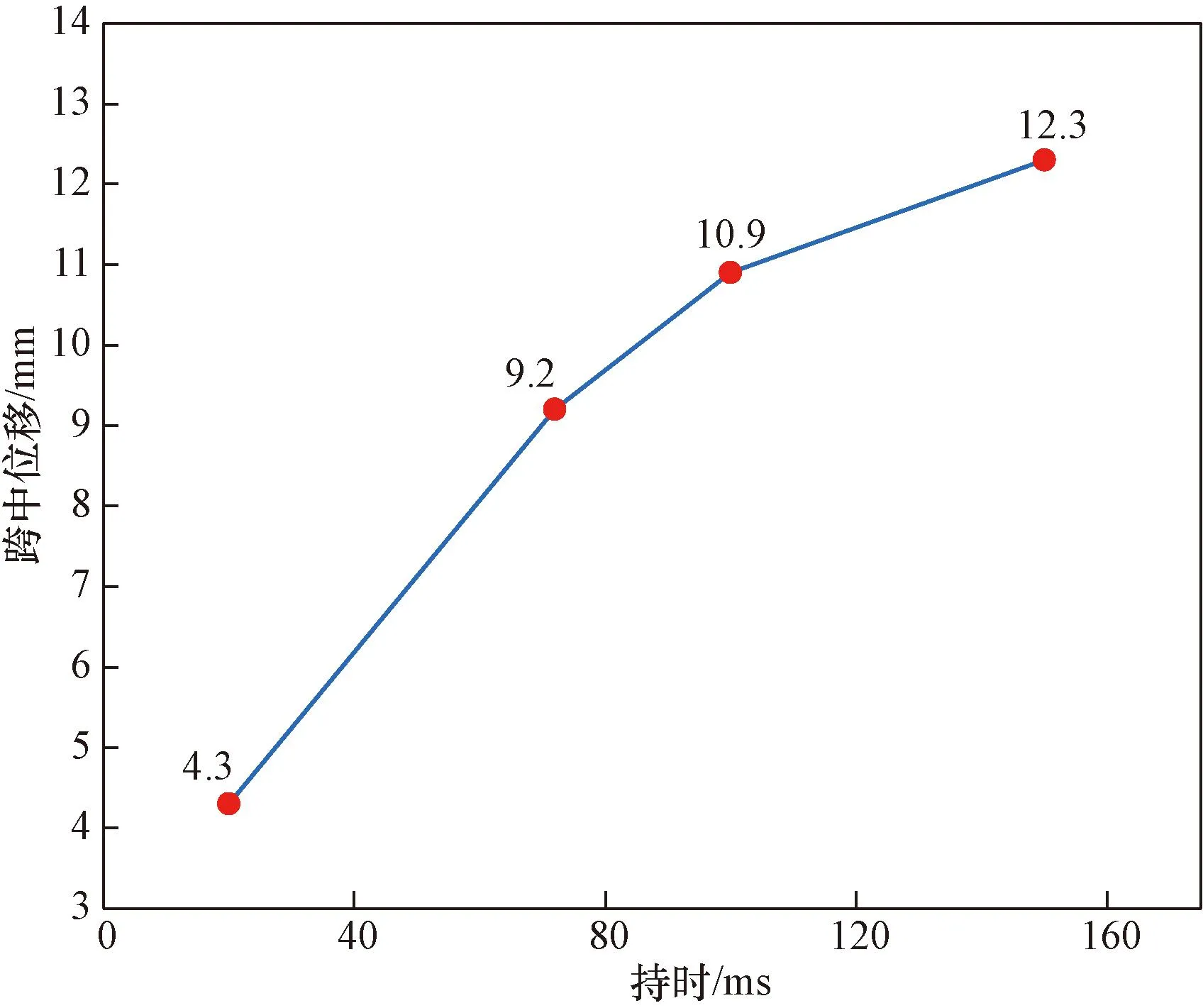

图9为跨中水平最大位移与持时的关系曲线。冲击波持时分别为20、72、100、150 ms时,其对应的跨中最大位移分别为4.3、9.2、10.9、12.3 mm,随着爆炸冲击波持时的增加,简支钢梁跨中水平最大位移增大。随着冲击波持时的增大,钢梁跨中水平最大位移增长速率呈现减小趋势。

图9 冲击波持时与跨中位移关系Fig.9 Relation between shock wave holdup and mid-span displacement

3.3 冲击波超压

研究简支钢梁在不同超压峰值的长持时冲击波作用下的动力响应规律时,爆炸冲击波持时控制150 ms,冲击波方向选用90°,改变超压峰值,对应表5模型4和模型8~模型10。

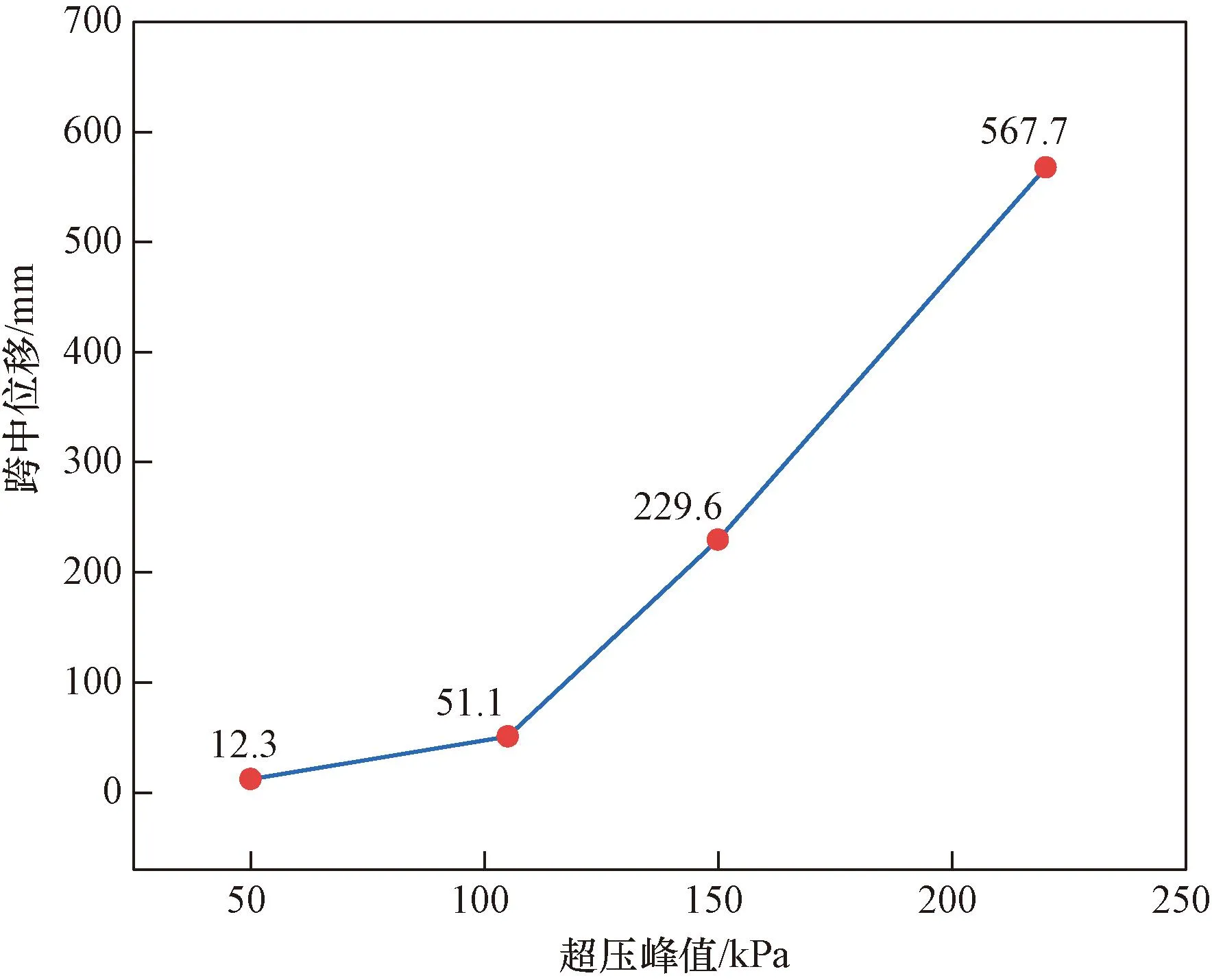

简支钢梁在相同持时、不同冲击波强度荷载下跨中最大位移时程曲线如图10所示。可以看出,当持时相同,冲击波超压峰值越大,钢梁跨中水平位移越大。当超压峰值在105~220 kPa区间时,跨中水平最大位移增长较快,说明在此超压区间内,简支钢梁出现了较大的塑性变形。

图10 冲击波超压峰值与跨中位移关系Fig.10 Relation between peak overpressure of shock wave and mid-span displacement

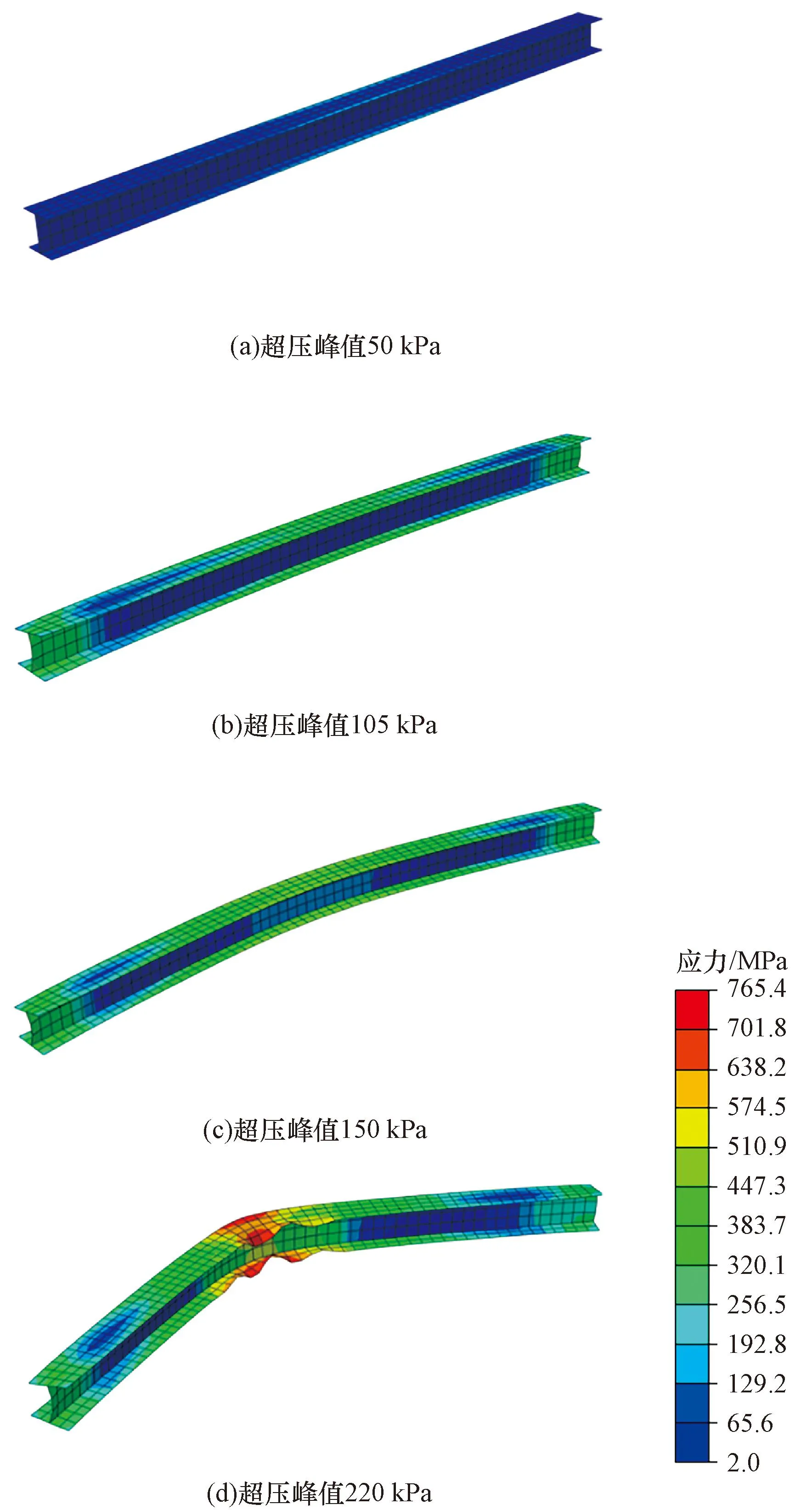

不同冲击波超压作用下简支钢梁变形如图11所示。图11(a)和图11(b)分别为超压为50 kPa和105 kPa冲击波荷载下的变形图,简支梁在该爆炸冲击波作用下,简支钢梁变形较小,应力主要集中在腹板端部和翼缘跨中部分。如图11(c)和图11(d)所示,当冲击波强度到达150 kPa时,跨中翼缘板应力达到屈服应力,钢梁跨中最大位移达到229.6 mm,出现受弯破坏趋势。冲击波强度为220 kPa时,跨中最大位移为567.7 mm,由于钢梁跨中挠度较大,跨中翼缘两侧分别会拉坏和压坏,钢梁整体受弯破坏。表明简支钢梁在长持时爆炸冲击波荷载下更容易发生受弯破坏,梁跨中翼缘会出现屈曲破坏。

图11 不同冲击波超压荷载下简支钢梁变形Fig.11 Deformation diagram of simply supported steel beam under different shock wave overpressure loads

4 结论

建立激波管有限元模型,并通过试验结果进行验证。在此基础上,开展冲击波方向、持时、超压峰值对长持时冲击波作用下简支钢梁动力响应及破坏模式分析,得出以下结论。

(1) 建立能够模拟长持时冲击波荷载的激波管有限元模型,并以H型钢柱为对象,进行了流场、表面合力和位移响应等结果的验证。结果表明本文数值模拟结果与试验结果吻合较好。

(2) 当冲击波超压和持时相同时,随着长持时冲击波入射角度的增大,简支钢梁跨中最大水平位移逐渐增大。当冲击波超压峰值相同时,钢梁跨中最大位移随爆炸冲击波持时的增加而变大,而最大位移增长速率呈现减缓趋势。

(3) 当保持冲击波持时和方向相同时,随着超压峰值增大,简支钢梁跨中位移变大,简支钢梁跨中位置处的翼缘板出现局部屈曲,钢梁整体出现受弯破坏。