烟用材料对手工包装卷烟含水率的影响研究

刘民昌,刘 洋,张荣亚,温若愚,文 武,陈雪梅,胡显成,訚碧微,马亚萍,暴霆杰

(1.四川中烟工业有限责任公司技术中心,四川成都 610066;2.四川中烟工业有限责任公司成都卷烟厂,四川成都 610066)

0 引言

卷烟含水率变化会对抽吸品质、燃烧性能、烟气指标、贮存寿命等造成重要影响[1-5],是烟草行业高度关注的控制指标。为保障卷烟含水率稳定性,科技工作者开展了大量研究,王龙等人[6]研究表明,在卷制后贮存输送过程中,烟支含水率易受环境湿度影响而发生变化,且不同牌号影响程度有所差异。舒云波等人[7]、刘民昌等人[8]研究表明,烟包与环境之间会发生水分交换,其水分交换速率受透明纸密封度、环境温度、相对湿度等多种因素综合影响。孙志涛等人[9]研究表明,烟包材料与烟支之间存在交换作用,会增加整个样品体系水分的散失路径,进而延缓干燥环境中烟支水分的散失速率。马骥等人[10]研究表明,滤棒与烟丝的吸湿性能存在较大差异,滤嘴的存在会加快烟支的水分散失。周海华等人[11]基于生产统计,利用回归分析法分析了小盒对烟支含水率的影响,给出了常规卷烟小盒含水率控制建议区间。当前研究主要集中在生产过程控制及烟包与环境的水分交换,对于包装后烟包内材料对卷烟含水率的影响研究较少。近年来,随着消费需求多样化,手工包装卷烟取得了一定的市场规模,由于手工包装卷烟材料质量占比普遍较大,其含水率波动对卷烟含水率稳定性的影响日渐引起生产企业的重视。因此,通过系统构建手工包装卷烟各组分含水率与相对湿度关系模型,分析烟用材料对成品烟丝含水率的影响程度及其之间的水分迁移规律,旨在摸清生产加工中的关键控制因素,为提高手工包装卷烟成品含水率稳定性提供参考。

1 材料与方法

1.1 材料和仪器

材料:粗支、中支、细支3 种规格手工包装卷烟,四川中烟工业有限责任公司成都卷烟厂提供。

仪器:PL203 型电子天平(感量0.000 1 g),瑞士Mettle Toledo 公司产品;KBF115 型恒温恒湿箱,德国Binder 公司产品;GZX-9240MBE 型电热恒温鼓风干燥箱,上海博讯实业有限公司产品。

卷烟样品信息见表1。

表1 卷烟样品信息

1.2 试验方法

1.2.1 平衡时间的确定

以牌号A 为代表样品,首先将烟丝、小盒、滤棒、卷烟纸、接装纸在温度22 ℃,相对湿度60%条件下平衡72 h;之后分别在相对湿度45%条件下,利用电子天平记录平衡过程中每个组分的质量变化,每分钟采数1 次,每60 个数据计算一次平均值;最后,利用烘箱法[11]于100 ℃条件下干燥2 h,按照公式(1)计算各组分含水率随平衡时间的变化趋势,按含水率误差≤0.1 %,确定后续试验所需的平衡时间。

式中:Wi——样品含水率,%;

mi——各时刻样品湿基质量,g;

me——烘后样品干基质量,g。

1.2.2 相对湿度对各组分平衡含水率的影响

将3 个牌号的烟丝、小盒、滤棒、卷烟纸、接装纸放置于恒温恒湿箱中,温度保持22 ℃不变,相对湿度分别设置为45%,50%,55%,60%,65%,70%,75%,每种湿度条件下平衡48 h 后利用烘箱法检测各组分含水率,每种样品同时放置3 个平行样计算平均值,分析相对湿度对各组分平衡含水率的影响,并建立影响关系模型。

1.2.3 烟丝含水率与烟包整体含水量关系

通过各组分在不同湿度下的平衡含水率,根据烟包内各组分的干基质量,按照公式(2)计算不同相对湿度下烟包的整体水分含量,建立烟丝含水率与整体水分含量的关系模型。

式中:M——烟包整体水分含量,g;

Wi——各组分湿基含水率,%;

mei——各组分干基质量,g。

1.2.4 烟用材料对成品烟丝含水率的理论影响

以3 个牌号各组分在相对湿度60%条件下的平衡含水率为基准,以含水率-1.50%,-1.00%,-0.50%,0,0.50%,1.00%,1.50%为梯度,依次单独调整小盒、滤棒、卷烟纸、接装纸的含水率,按照公式(2)计算烟包内的整体水分含量,假定包装后烟包不与外界环境发生水分交换,烟包内成品烟丝与烟用材料之间存在水分迁移并终将重新达到平衡状态,根据整体水分含量计算烟丝含水率,分析各烟用材料水分波动对成品烟丝含水率的理论影响程度。

1.2.5 卷烟小盒对成品烟丝含水率的实际影响

恒温恒湿箱温度设置为22 ℃,将3 个牌号烟支在60%条件下平衡48 h 后,利用烘箱法检测烟丝初始含水率,剩余烟支密封待用;将小盒在相对湿度40%,80%条件下分别平衡2,7,16 h,获得不同含水率的小盒样品,每个牌号、每个湿度各3 盒,编号并称量小盒初始质量;将剩余烟支装入小盒,利用透明纸热封包装,以减小烟包与外界环境的水分交换;在自然条件下贮存30 d 后打开烟包,分别取出小盒及烟丝,利用烘箱法检测含水率,并利用公式(1)计算小盒包装前含水率,验证小盒水分对成品烟丝含水率的实际影响程度。

2 结果与分析

2.1 平衡时间对各组分含水率的影响

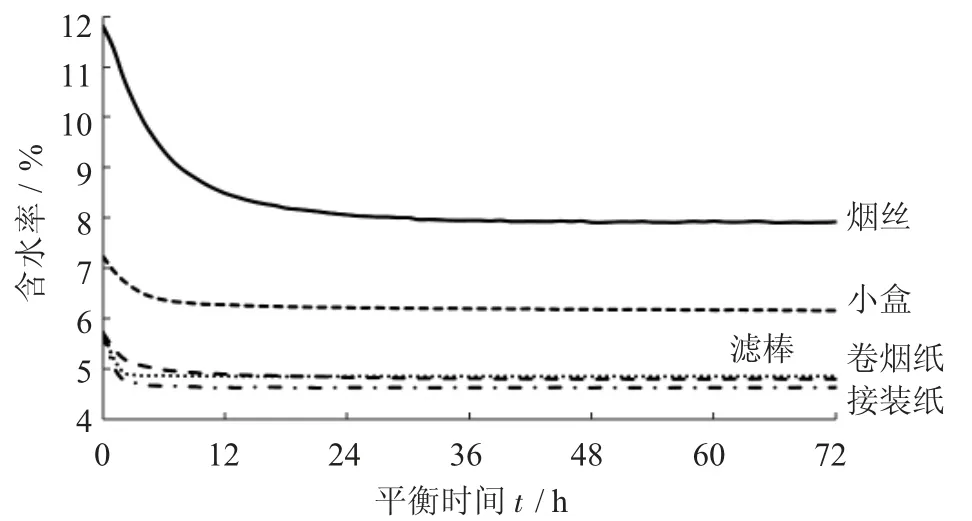

各组分含水率与平衡时间的方程拟合结果见表2,各组分含水率随平衡时间的变化曲线见图1。

图1 各组分含水率随平衡时间的变化曲线

表2 各组分含水率与平衡时间的方程拟合结果

由图1 和表2 可知,①相对湿度由60%调整为45%,各组分含水率前期下降较快,后期下降缓慢并趋于平稳;②含水率与平衡时间的关系符合二阶衰减函数Y=Y0+A1e-x/t1+A2e-x/t2,相关系数R2≥0.997 8,平均绝对误差MAE≤0.014 5%,相关性较好,可以用该模型表征各组分含水率随平衡时间的变化趋势;③不同组分的水分散失速率有一定差异,达到平衡的时间由快到慢依次为滤棒>卷烟纸>接装纸>小盒>烟丝;④当平衡时间X 无限长时,平衡含水率的理论值为Y0,在试验允许误差≤0.1%时。经计算,滤棒、卷烟纸、接装纸、小盒、烟丝的平衡时间分别至少为1.89,2.83,11.43,15.15,28.53 h,为保障试验数据的可靠性,后续试验统一平衡48 h。

2.2 相对湿度对各组分平衡含水率的影响

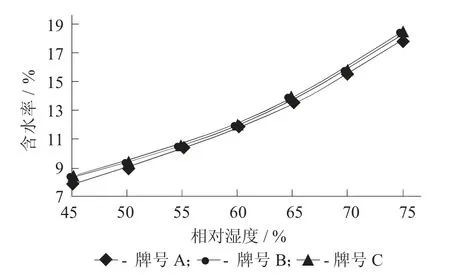

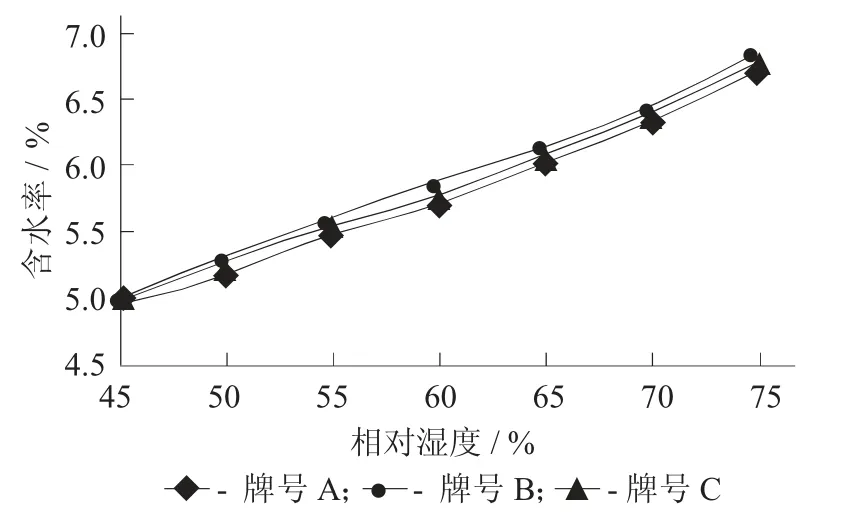

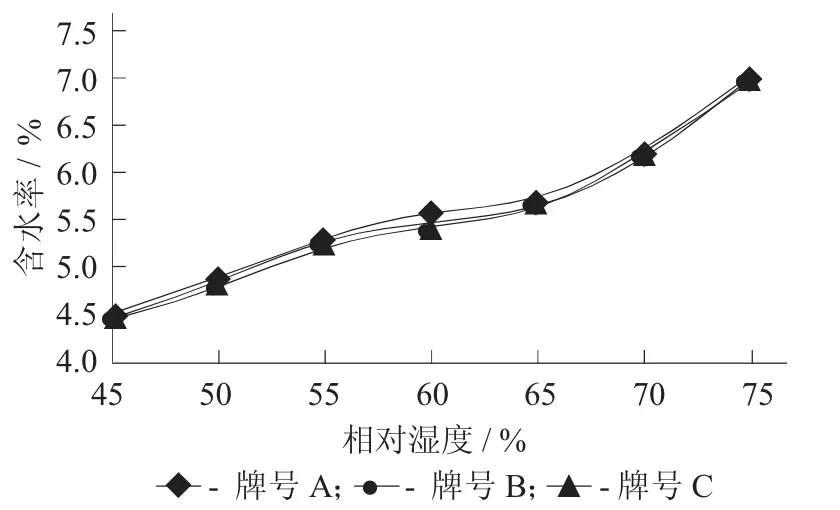

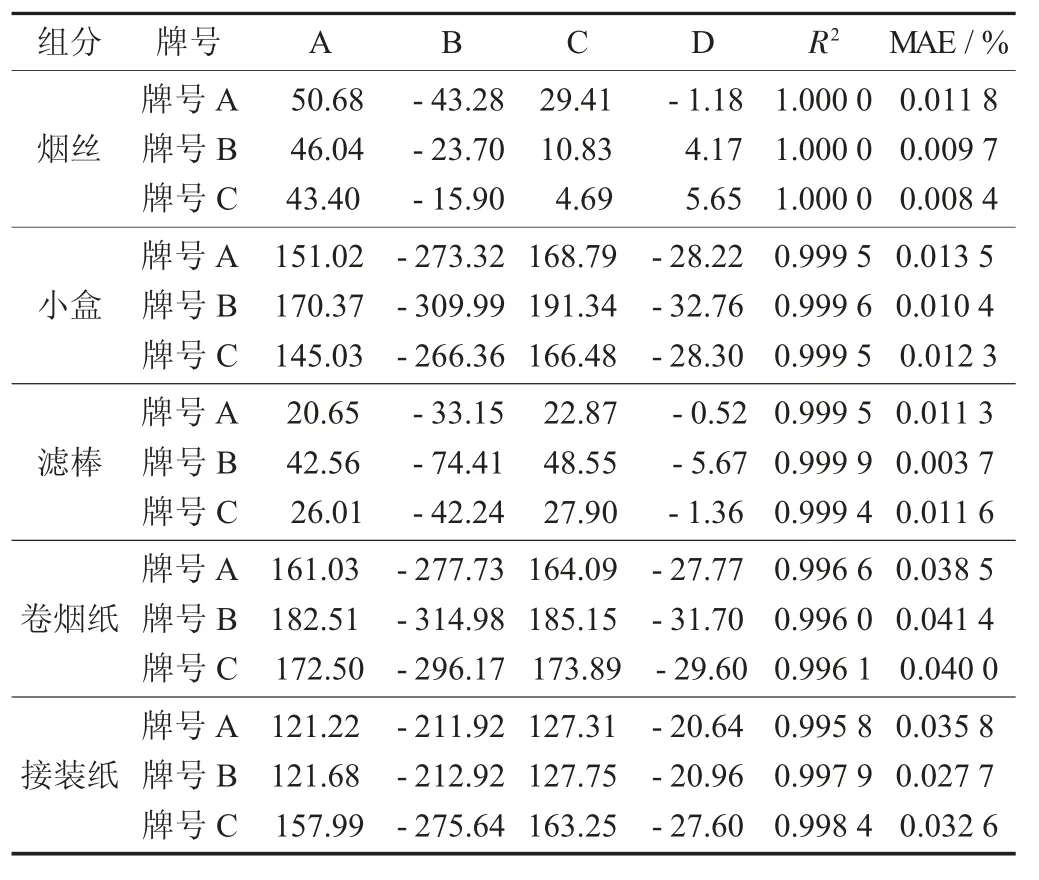

各组分含水率与相对湿度的方程拟合结果见表3,烟丝含水率随相对湿度的变化情况见图2,小盒含水率随相对湿度的变化情况见图3,滤棒含水率随相对湿度的变化情况见图4,卷烟纸含水率随相对湿度的变化情况见图5,接装纸含水率随相对湿度的变化情况见图6。

图2 烟丝含水率随相对湿度的变化情况

图4 滤棒含水率随相对湿度的变化情况

图5 卷烟纸含水率随相对湿度的变化情况

图6 接装纸含水率随相对湿度的变化情况

表3 各组分含水率与相对湿度的方程拟合结果

由表3 和图2~图6 可知,①平衡含水率与相对湿度的关系符合模型Y=Ax3+Bx2+Cx+D,相关系数R2≥0.995 8,平均绝对误差MAE≤0.041 4%,相关性较好,说明可以利用该模型预测各组分在不同相对湿度下的平衡含水率;②同种组分的平衡含水率存在牌号间差异,其中在相对湿度60%条件下,牌号A、B、C 烟丝的平衡含水率分别为11.84%,12.08%,12.12%,这是因为不同牌号的叶组配方及香精香料等不同,牌号A、B、C 小盒的平衡含水率分别为7.28%,7.25%,7.02%;③相对湿度波动对平衡含水率影响较大且存在组分间差异,其中相对湿度由45%升高至75%,牌号A 的烟丝、小盒、滤棒、卷烟纸、接装纸的含水率分别对应变化10.00%,2.19%,1.76%,2.50%,2.00%,这是因为不同组分材料的化学成分及结构不同,导致吸湿性能有所差异。整体而言,相对湿度对烟包各个组成部分的平衡含水率及其波动均有较大影响,在各牌号烟丝及材料含水率标准设计时,应重点考虑其与相对湿度的匹配关系,在生产加工时,应重点保障各生产区域尤其是与烟丝相关的贮丝、风送、卷包等过程的环境湿度稳定性保障,以减少生产环境对卷烟成品烟丝含水率的影响。

2.3 烟丝含水率与烟包整体水分含量的关系

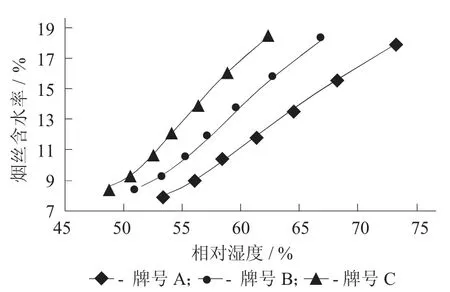

烟丝含水率与烟包整体水分含量的方程拟合结果见表4,烟丝含水率与整体水分含量的关系见图7。

图7 烟丝含水率与整体水分含量的关系

表4 烟丝含水率与烟包整体水分含量的方程拟合结果

由表4 和图7 可知,烟丝含水率与烟包整体水分含量的关系符合模型Y=Ax3+Bx2+Cx+D,相关系数R2≥0.999 8,平均绝对误差MAE≤0.041 1%,拟合程度好,说明可以利用该模型预测充分平衡后烟包内的烟丝含水率。实际上,卷烟包装密封后,烟包内部可视为封闭体系,无论各组分初始含水率如何波动,由于其对应相对湿度有所差异,组分之间必将发生水分迁移并逐渐趋于平衡,最终成品烟丝含水率与烟包整体含水量有关。

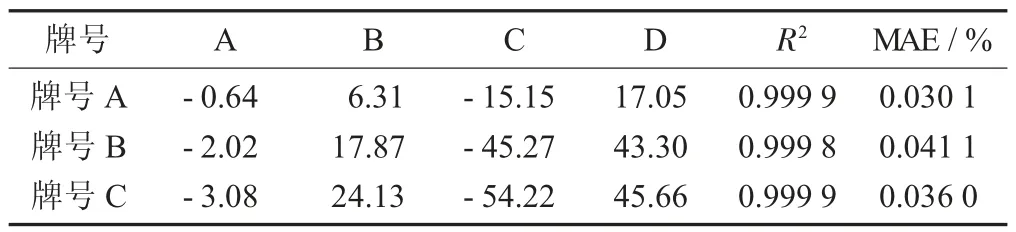

2.4 烟用材料对成品烟丝含水率的理论影响分析

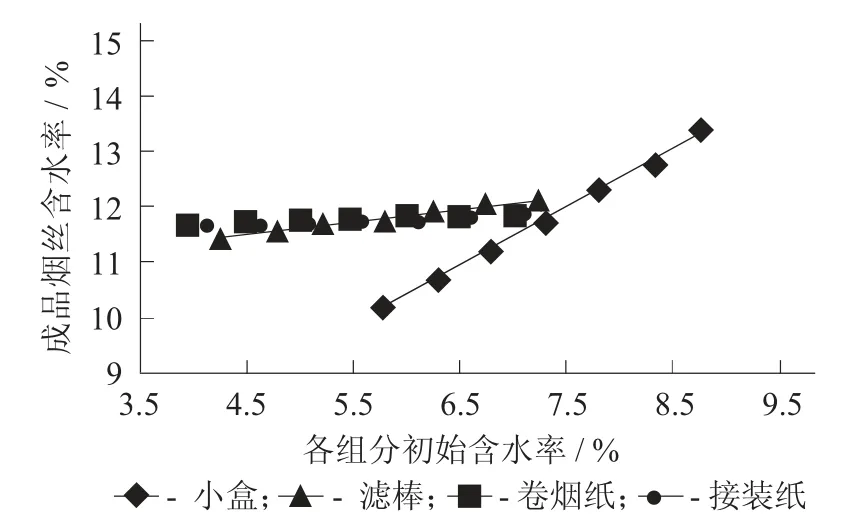

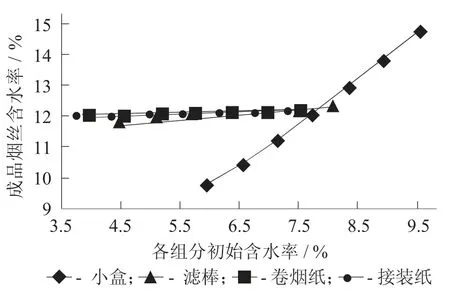

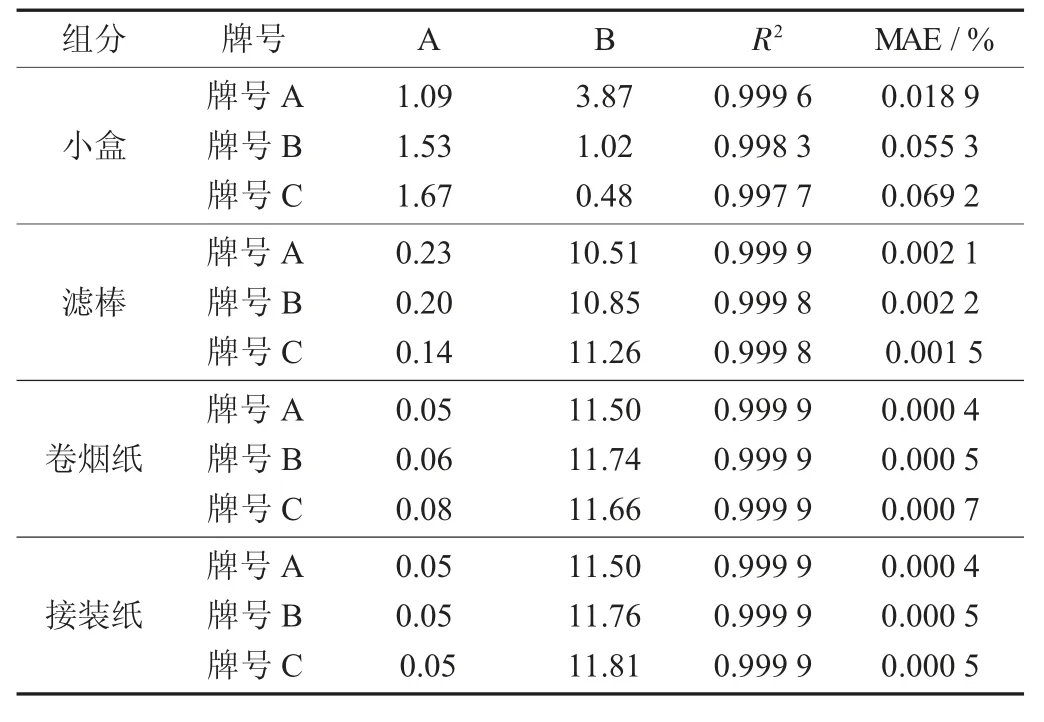

烟丝含水率与烟用材料含水率的方程拟合结果见表5,牌号A 烟用材料对成品烟丝含水率的理论影响情况见图8,牌号B 烟用材料对成品烟丝含水率的理论影响情况见图9,牌号C 烟用材料对成品烟丝含水率的理论影响情况见图10。

图8 牌号A 烟用材料对成品烟丝含水率的理论影响情况

图9 牌号B 烟用材料对成品烟丝含水率的理论影响情况

图10 牌号C 烟用材料对成品烟丝含水率的理论影响情况

表5 烟丝含水率与烟用材料含水率的方程拟合结果

由图8~图11 和表5 可知,①成品烟丝含水率与烟用材料初始含水率呈线性关系Y=Ax+B,R2≥0.998 3,平均绝对误差MAE≤0.069 2%,相关性较好,说明可以用该方法分析烟用材料对成品烟丝含水率的影响,方程斜率即为影响程度大小;②相同材料对不同牌号成品烟丝含水率的影响有所差异,如卷烟小盒,初始含水率每变化1.00%,牌号A、B、C 的成品烟丝含水率理论对应变化1.09%,1.53%,1.66%,这是因为3 个牌号小盒在烟包中的质量占比有所差异;③相同牌号的不同材料对成品烟丝含水率影响差异较大,如卷烟牌号A,小盒、滤棒、卷烟纸、接装纸初始含水率每变化1.00%,成品烟丝含水率依次对应变化1.09%,0.23%,0.05%,0.05%,这是因为小盒在烟包中的质量占比远高于其他材料。整体而言,材料在烟包内的质量占比越大,其对成品烟丝含水率的影响越大,其中手工包装卷烟牌号A、B、C 小盒质量占比分别为51.02%,61.21%,64.48%,而常规卷烟包装材料质量占比通常为20%~30%,其水分波动对成品烟丝含水率影响高于常规包装卷烟,且手工包装小盒在糊盒、烘干等过程中,其水分稳定性控制难度高于常规平张商标材料。因此,在包装生产前,手工包装小盒含水率的匹配性及稳定性保障应引起重视。

2.5 卷烟小盒对成品烟丝含水率的实际影响验证

包装前后小盒及烟丝含水率实际变化情况见表6。

表6 包装前后小盒及烟丝含水率实际变化情况

由表6 可知,①当小盒初始含水率较低时,包装后小盒含水率增加、烟丝含水率降低,反之小盒含水率降低、烟丝含水率增加,进一步验证了烟包内各组分之间存在水分迁移的现象;②包装后成品烟丝含水率最大误差为0.23%,平均绝对误差为0.12%,卷烟小盒对成品烟丝含水率的实际情况与理论计算结果基本吻合。

3 结论

(1)分析了烟包各组分含水率随平衡时间的变化趋势,烟包不同组分的水分散失速率有一定差异,达到平衡的时间由快到慢依次为滤棒>卷烟纸>接装纸>小盒>烟丝。

(2)分析了相对湿度与烟包各组分平衡含水率匹配关系,在各牌号烟丝及材料含水率标准设计时,应重点考虑其与相对湿度的匹配性,其中在相对湿度60%条件下,牌号A、B、C 烟丝的平衡含水率分别为11.84%,12.08%,12.12%;小盒的平衡含水率分别为7.28%,7.25%,7.02%。

(3)分析了相对湿度波动对烟包各组分平衡含水率的影响,其中相对湿度由45%升高至75%,牌号A 的烟丝、小盒、滤棒、卷烟纸、接装纸的含水率分别对应变化10.00%,2.19%,1.76%,2.50%,2.00%,在卷烟生产时,应强化各生产区域尤其是贮丝、风送、卷包过程的环境湿度稳定性保障。

(4)分析了烟用材料对成品烟丝含水率的影响,材料在烟包内的质量占比越大,其对成品烟丝含水率的影响程度越大,其中牌号A、B、C 的小盒含水率每变化1.00%,成品烟丝含水率对应变化高达1.09%,1.53%,1.66%,由于手工包装卷烟小盒质量占比远高于常规卷烟,在包装生产前,应加强小盒含水率的匹配性与稳定性保障,以提高包装贮藏后成品烟丝含水率的稳定性。