重型异形坯铸坯表面横裂纹的成因分析与控制

胡林梅,沈 昶,王 猛

(马鞍山钢铁股份有限公司,安徽马鞍山 243000)

前言

异形坯具有铸坯形状复杂、表面积大等特点,连铸生产时铸坯各点的散热差异较大,导致断面上各点温度场分布不均匀,因此,铸坯易产生表面裂纹缺陷[1]。随着断面尺寸增大,铸坯坯壳在结晶器内凝固均匀性变差,坯壳受到结晶器断面形状所产生的应力更强,产生裂纹的风险更高。轧制过程中如若不能消除表面横裂纹,缺陷将会保留在成品表面,增加后续处理成本,甚至形成龟裂废品,影响产品的生产交货和盈利水平。以下对重型异形坯连铸机生产大断面坯料过程影响其翼缘表面横裂纹的主要原因进行分析探讨。

1 基本生产情况

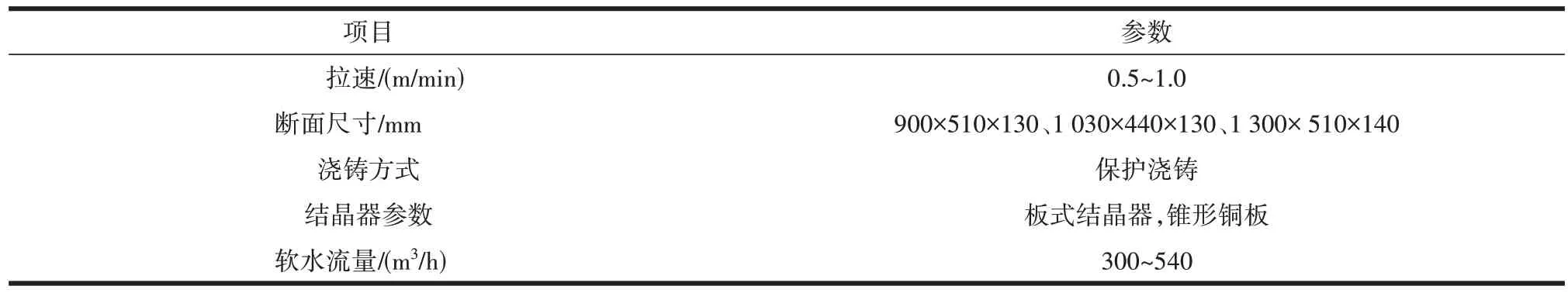

根据生产实际发现,重型异形坯连铸机在生产Q355 级和Q420 级为代表的低合金钢时,产生的横裂纹缺陷较多,这两类钢种均为需入LF炉精炼的钢种,连铸机的主要参数见表1。

表1 连铸机主要参数

2 横裂纹产生原因分析

2.1 翼缘表面横裂纹的形态和成因分析

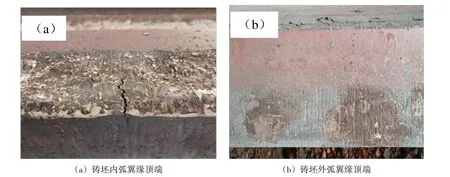

一般认为铸坯横裂纹的产生可分为三个阶段[2]:一是初生坯壳生成不均匀,在应力作用下坯壳薄弱处产生裂纹;二是进入二冷段后由于冷却不均匀导致微细裂纹扩展;三是矫直温度处于脆性区,铸坯内弧在张力作用下产生裂纹。尽管表面横向裂纹的早期形成阶段可能位于结晶器内,但这些缺陷变大、变多则是在铸坯出结晶器之后的二冷区和矫直区。铸坯在运行过程中受到弯曲和矫直以及鼓肚等应力作用,如果此时连铸机设备精度不高,易导致裂纹产生。铸坯在冷却过程中发生奥氏体到铁素体相变,第二相质点在奥氏体晶界析出,增加了晶界脆性[3]。特别是在矫直时,如果铸坯表面温度刚好处于裂纹敏感区,容易在振痕波谷处产生裂纹。图1 为重型异形坯铸坯翼缘顶端表面横裂纹。

图1 重型异形坯铸坯翼缘顶端表面横裂纹

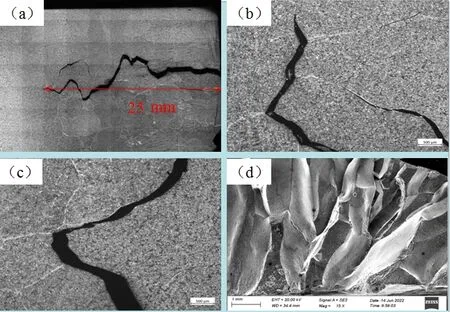

从图1 可以看出,铸坯的内弧翼缘顶端有横裂纹产生,铸坯的外弧翼缘顶端没有裂纹,横裂纹主要位于内弧翼缘顶端外侧的振痕波谷处,内侧没有裂纹产生。重型异形坯铸坯翼缘表面横裂纹金相检测结果,如图2所示。

图2 重型异形坯铸坯翼缘顶端表面横裂纹金相检测结果

从图2 可以看出,铸坯表面横裂纹沿粗大的奥氏体晶粒开裂,沿奥氏体晶界存在白色的先共析铁素体。先共析铁素体在奥氏体中形核析出导致晶界强度弱化[4]。如果铸坯矫直时的温度刚好处于裂纹敏感区,又加上振痕“缺口效应”的影响,容易在振痕波谷处产生裂纹。

2.2 重异典型钢种高温力学性能研究

在Gleeble 热模拟机上进行高温拉伸试验,将试样加热、拉伸、然后测量断口直径,并以此作为标志热塑性高低的性能指标,即断口直径越大,热塑性越低,而断口直径越小,则热塑性越高。高温力学性能的系统研究表明,从钢的熔点附近到600 ℃左右的温度区间存在三个脆性区。第Ⅰ脆性区从熔点到1 200 ℃左右;第Ⅱ脆性区约900~1200 ℃;第Ⅲ脆性区约600~900 ℃。由于钢的化学成分、应变速率等条件的不同,三个脆性区不一定同时表现出来,第Ⅱ脆性区有时并不出现。

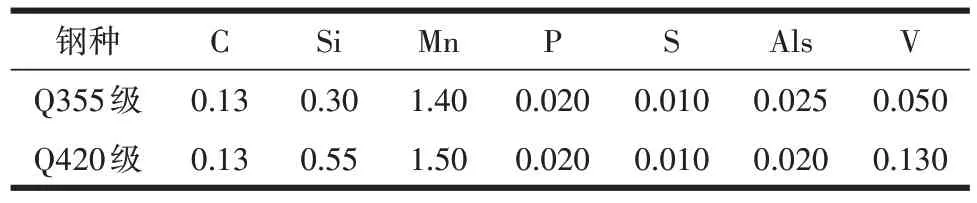

高温拉伸试样取自于重型异形坯连铸机生产的Q355 级和Q420 级钢连铸坯,其主要化学成分见表2,试验内容与条件见表3。

表2 试验钢种主要化学成分 %

表3 试验内容与条件

将加工好的试样在Gleeble2000D 热模拟机上进行高温热塑性试验。试验前将热电偶点焊在试件表面,用以加热及温度测量。测试时试样室通入流量为1 L∕min 的氩气流,以10 ℃∕s 的速度加热至1 300 ℃并保温3 min,然后以3 ℃∕s 的冷却速度降至拉伸试验温度点,保温3 min 后以1×10-3s-1的应变速率对试样进行拉伸。试样断裂冷却后,采用电子游标卡尺测量拉断部位的截面积,通过计算得到该温度下的断面收缩率,并记录试样断裂时的抗拉强度。

试验获得Q355级钢的热塑性曲线,低塑性区的温度范围为600~620 ℃和740~920 ℃,试样断面收缩率小于40%,其中800 ℃时铸坯塑性最差,断面收缩率仅为23%。当温度大于980 ℃时,试样断面收缩率大于60%。连铸坯高温抗拉强度随温度的上升,总体呈下降趋势,即温度越高,铸坯的强度指标越低。在600~800 ℃范围内,抗拉强度随温度升高下降较快。600 ℃时,铸坯的抗拉强度约240 MPa。当温度大于1 050 ℃时,连铸坯的抗拉强度基本小于30 MPa,表明在高温下铸坯受力容易超过其高温强度极限而发生非均匀塑性变形,产生裂纹缺陷。

试验获得Q420级钢的热塑性曲线,裂纹敏感区在600~950 ℃之间,其中800 ℃时铸坯塑性最差,断面收缩率仅为17%;600 ℃时,铸坯的抗拉强度约330 MPa;1 000 ℃以上时,铸坯的抗拉强度基本小于30 MPa。

通过对典型钢种做系统的高温力学性能分析,确定铸坯产生低塑性区的实际温度范围,Q355级钢低塑性区的温度范围为600~620 ℃和740~920 ℃;Q420级钢低塑性区的温度范围为600~950 ℃。

2.3 重型异形坯铸坯表面温度测量

采用铸坯表面在线测温装置测量重型异形坯铸坯进拉矫时的铸坯表面温度。测量钢种为Q355级钢,在拉速0.90 m∕min 工况下,测量10 min,结果如表4所示。

表4 Q355级钢进拉矫时翼缘顶端表面温度

从表4 可以看出,进拉矫时铸坯内弧翼缘顶端最低温度≤600 ℃。内弧翼缘顶端温度波动≥135 ℃,温度波动范围偏大。由于异形坯断面形状不规则,铸坯翼缘顶端散热快、温度低,R角散热慢、温度高,铸坯翼缘顶端冷热不均,温度梯度过大,容易产生热裂纹。

3 横裂纹工艺控制措施

3.1 铸机拉速、冷却水强度的影响

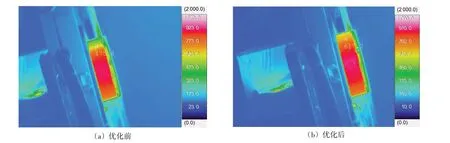

通过对翼缘顶端横裂纹成因的分析,实际生产时,可以考虑避开裂纹敏感区。提高铸机拉速,降低连铸二冷强度,使铸坯过矫直时避开裂纹敏感区。生产Q355 级钢种时,对于900 mm×510 mm×130 mm 断面产品,设定拉速≥0.70 m∕min;对于1 030 mm×440 mm×130 mm 断面产品,设定拉速≥0.75 m∕min;对于1 300 mm×510 mm×140 mm 断面产品,设定拉速≥0.55 m∕min。结晶器冷却水量降低20%,以减少坯壳和结晶器铜板间的气隙,改善铸坯在结晶器内的传热条件。二冷内弧侧冷却水量降低20%,提高铸坯进拉矫时翼缘顶端的温度。工艺优化前、后翼缘顶端的温度分布如图3所示。

图3 工艺优化前、后铸坯进拉矫机时翼缘顶端的温度分布

从图3可以看出,通过提高铸机拉速、降低冷却水强度的方法可以减少铸坯内弧翼缘顶端温度差,使温度更加均匀。

3.2 酸溶铝含量的影响

生产Q355 级含铝钢时均出现了严重的翼缘顶端横裂纹,酸溶铝含量基本在0.025%左右,在原有基础上降低酸溶铝含量(≤0.010%),在保证冲击性能的同时改善铸坯的热塑性。不同酸溶铝含量下的Q355级钢轧后龟裂废品率如表5所示。

表5 Q355级钢轧后龟裂废品统计

龟裂产生的主要原因是铸坯翼缘顶端有横裂纹缺陷。从表5可以看出,降低酸溶铝含量后,Q355级钢轧后龟裂废品率明显降低。

4 结论

(1)重型异形坯铸坯的内弧翼缘顶端有横裂纹产生,外弧翼缘顶端没有裂纹。横裂纹主要位于内弧翼缘顶端外侧的振痕波谷处,内侧没有裂纹。

(2)通过对典型钢种做高温力学性能分析,确定铸坯产生低塑性区的实际温度范围。Q355 级钢低塑性区的温度范围为600~620 ℃和740~920 ℃;Q420级钢低塑性区的温度范围为600~950 ℃。

(3)由于异形坯断面形状不规则,铸坯翼缘顶端散热快、温度低,R角散热慢、温度高,铸坯翼缘顶端冷热不均,温度梯度过大,容易产生热裂纹,通过提高铸机拉速、降低冷却水强度的方法,可以减少铸坯内弧翼缘顶端温度差,使温度更加均匀。

(4)提高铸机拉速、降低冷却水强度、降低酸溶铝含量,能有效控制重型异形坯铸坯翼缘表面横裂纹的产生,降低重异轧后龟裂废品率。