低电导率循环水的腐蚀控制研究和应用

郑 灿,田民格,孟晓刚,王守振

(欣格瑞(山东)环境科技有限公司,山东济宁 272000)

1 概述

在间冷开式循环冷却水的运行过程中,随着循环水的不断蒸发,循环水的浓缩倍数不断提高,总硬度、总碱度、pH等指标会不断提高。碳酸钙、碳酸镁随着温度的升高,溶解度急速降低,析出附着在换热设备表面,导致换热效率降低,影响生产效率。

随着科学技术的发展,高精密设备不断更新换代,对循环水的水质要求也越来越严格。在生产过程中,有些换热设备物料侧温度高达上百摄氏度,循环水中的硬度、碱度等指标按照传统标准来控制已无法满足一些现场的实际生产需要。部分冷却重要设备的小型间冷开式循环水系统就会以一级RO 产水、低电导率水源、软化水等作为补水,使该循环水系统中的水质指标始终保持在较低的状态,避免污垢在精密或极端条件的生产设备表面析出,影响设备的换热效果。

在实际运行中,此类补水不会析出碳酸盐垢,但是其腐蚀倾向远超过常规地表水、地下水、自来水等水源,会造成系统中设备的腐蚀,增加系统泄漏风险,腐蚀产物会沉积在设备表面,降低设备的换热效率。经过现场试验,应用在以除盐水为补水的间冷闭式循环水系统中的钼系缓蚀剂,在上述系统中的实际缓蚀效果较差,间冷开式循环水中的常规磷系缓蚀剂也无法达到预期效果。

分析某钢厂制氧循环水系统的运行过程,在间冷开式循环冷却水系统中使用不同碱度调节剂的情况下,统计碳钢、铜试片的腐蚀情况,筛选合适的投加方案,使循环水系统中的碱度、pH 能够始终保持在稳定的状态,达到大幅度降低腐蚀速率的目的,以保证系统的安全稳定运行。

2 系统情况分析

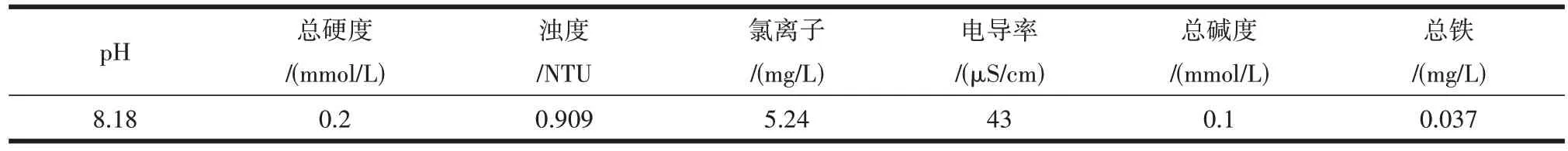

某钢厂的循环水补水为经过少量氨水调节后的一级RO 产水,因输水管道材质为碳钢,且输水管道较长,补水中存在一定量的铁离子,为腐蚀型水质。补水水质分析数据见表1。

表1 补水水质分析数据

循环水系统日常使用的缓蚀剂成分中复配有NaOH,它的作用是提高循环冷却水中的pH 和碱度,降低循环水的腐蚀倾向。但在实际使用过程中,无法起到稳定pH的作用,缓蚀效果较差。

间冷开式循环水在运行过程中,需要通过凉水塔的喷淋作用使循环水与空气充分接触换热,降低循环水的温度。大气中含有一定量的CO2,在喷淋过程中,CO2部分溶于循环冷却水,与循环冷却水中的OH-发生反应,导致循环水的碱度和pH 值降低,增加了循环水的腐蚀倾向,使循环水中的Fe2+、Fe3+含量提高。Fe2+、Fe3+的存在不仅会增加系统的腐蚀速率,也可以与水中的OH-和O2发生反应,产生含铁的沉淀物,继续降低循环水系统中的碱度[1]。

某钢铁厂制氧循环水系统中碳钢试片的腐蚀速率远超过国家标准(0.075 mm∕a),铜试片的表面整体脱色,由原本的黄色变为棕黑色。[2]铜试片的腐蚀形态为均匀腐蚀,腐蚀较为严重。上述情况不仅会导致腐蚀产物在换热设备中沉积,影响设备的换热效率,而且会造成换热设备的泄漏,严重时会使设备报废。

3 现场试验过程

3.1 项目介绍

本次试验对象为某钢厂制氧车间的间冷开式循环水系统,系统的具体参数见表2。

表2 间冷开式循环水系统参数

该循环水系统补充水水源为一级RO 产水,各项水质指标较低,为腐蚀型水质。为了降低循环水的腐蚀倾向,需要提高循环水的碱度和pH,并在运行过程中保持其在较为稳定的状态。本次实施内容为在系统中投加固定浓度的常规磷系缓蚀剂,先后投加工业用NaOH 和SGR 碱度调节剂,对比循环水碱度、pH、总铁的波动情况以及系统中监测试片的腐蚀速率,来跟踪系统的腐蚀情况。

3.2 实际运行数据

为了尽快让循环水系统进入正常运行状态,以循环水系统的水质数据为依据,不断调整实施方案和药剂的投加量,实际运行水质分析数据见表3。

表3 部分现场实际运行水质分析数据

表3 中每日冲击投加SGR 碱度调节剂后第7 天至14天,为了避免碱度过高导致系统出现结垢倾向和调节剂的浪费,根据每日排污水量和当日水质分析数据,动态调整SGR碱度调节剂的投加量。

3.3 数据分析

因现场条件有限,循环水系统中只能冲击投加固体SGR 碱度调节剂和NaOH。初步方案是以NaOH 作为碱度调节剂,但是在运行3 日后,碱度、pH均无法得到有效提升,因此改为使用SGR碱度调节剂调节碱度和pH。

3.3.1 pH、碱度

由表3 可以看出,在循环水系统中冲击投加NaOH 后,短时间内pH、碱度迅速提高。经过1天的运行,OH-在冷却塔喷淋的过程中迅速被消耗,pH由9.26 降低至7.12,碱度由1.7 mmol∕L 降低至0.63 mmol∕L,基本回到了投加NaOH 之前的状态。采用此方法不能保持碱度、pH的稳定。

SGR碱度调节剂中含有CO32-、HCO3-,冲击投加SGR碱度调节剂后,会稳定且缓慢地释放CO32-、HCO3-。实际运行中循环水的pH稳定在8.5左右,所以释放出的CO32-、HCO3-基本上以HCO₃-的离子形式存在于循环水中。[1]

在一般循环水系统中碱度的成分是CO32-、HCO3-和OH-,其中以CO32-、HCO3-为主,OH-含量较低。NaOH 为强电解质,溶于水后,能够直接电离出Na+和OH-,OH-直接提高水的pH,但是极易与水中Fe2+、Fe3+、H+发生反应,NaOH 与前两者反应生成胶体和沉淀,与后者反应生成水,都会导致碱度的降低。

SGR 碱度调节剂为弱电解质,其碱性较弱,电离出的OH-较少,也很难与水中的离子发生剧烈反应,不会造成循环水pH 的急剧升高,使系统得以稳定运行。

3.3.2 浊度

在未投加碱性物质之前,循环水的pH 较低,OH-含量较少。水中的Fe2+、Fe3+以离子形式存在,不会导致沉淀的析出,水质得以澄清透明。

在投加NaOH 后,水中OH-含量急剧增加,Fe2+、Fe3+与OH-发生反应,生成Fe(OH)₂胶体和Fe(OH)₃沉淀,水质由澄清透明变为黄色。由于总铁始终没有降低,在每次投加NaOH 时,循环水都会在短时间内从澄清透明变浑浊,浊度迅速升高。

实际投加SGR 碱度调节剂时,因为反应较为温和,所以在投加后初期循环水的颜色变化并不明显,但经过几个小时之后,循环水也会变成浑浊的状态。长期运行之后,随着循环水中总铁含量的持续降低,循环水的颜色也能够始终保持澄清透明的状态。

3.3.3 总铁

在方案实施之前,循环水系统中的总铁含量较高,已超出国家控制标准。

在持续投加SGR 碱度调节剂和正常投加缓蚀剂的情况下,循环水系统中的总铁含量呈下降趋势。表3 中的数据表明,在运行2 周后,循环水中的总铁含量由2.16 mg∕l 降低至0.56 mg∕l,达到正常循环水系统标准,方案实施达到预期目的。

3.4 监测试片情况

方案实施前后,循环水系统中均悬挂监测试片用以检测循环水系统的腐蚀速率,监测试片腐蚀数据见表4。

表4 监测试片腐蚀数据

表4 中试片1034、3256 为未投加碱性物质前的腐蚀速率;试片1027、3343 为投加SGR 碱度调节剂后的腐蚀速率,2 组试片的常规缓蚀剂投加浓度大体相同,2组试片的挂入时间均为1个月左右。

4 结论

4.1 现场运行总结

对比上述试验数据,在缓蚀剂浓度相同的条件下,投加NaOH 和SGR 碱度调节剂对系统的运行状态影响总结如下。

(1)投加NaOH 后,碱度短时间内迅速提升,pH较高,反应较为剧烈,但在运行过程中存在大量消耗情况,pH 极易降低至7 左右,容易造成腐蚀情况,不适用于调节此类循环水水质。

(2)投加SGR碱度调节剂后,碱度、pH同样得到有效提升,且HCO3-不容易与循环水中的其他成分发生剧烈反应。在运行过程中SGR 碱度调节剂的主要损失是系统正常排水,在碱度为2~3 mmol∕L 的前提下,实际运行中循环水的pH 在8.3~8.5左右,不易发生较大波动。在后续正常运行中,仅需根据排污损失,少量补加SGR碱度调节剂即可。

4.2 相关系统运行建议

具体的SGR 碱度调节剂投加浓度应根据补水水质、水质控制指标、日常排污水量进行调节。根据本次实践,在初次投加碱性物质时,容易导致浊度剧烈升高,会产生不良后果,所以本文给出以下建议。

(1)在投加SGR 碱度调节剂之前,应进行大量排污置换,使循环水系统的总铁含量降低至1 mg∕L以下。

(2)在初次投加SGR 碱度调节剂时,应按照循环水系统的保有水量,以20 mg∕L 左右计算,少量多次投加SGR 碱度调节剂。应增加循环水的化验频率,避免出现浊度、碱度突然升高的情况,尽量保持循环水系统碱度的平稳提升。

(3)循环水系统中总碱度>2 mmol∕L 后,根据每日循环水碱度的化验指标和排污水量,动态调整SGR碱度调节剂投加量,控制总碱度在2~3 mmol∕L。

循环水能够始终保持澄清透明之后,在保证每日水质化验分析的前提下,关注系统中监测试片的腐蚀速率,如果腐蚀速率未达到国家标准,可少量提升循环水系统的总碱度或增加缓蚀剂的投加量,以保证现场的安全、稳定生产。