高浓缩倍数条件下的循环冷却水处理分析与对策

董恩氚,肖兰芳,唐支林,杨 伟,曾祥华

(1.湖北海力环保科技股份有限公司;2.宝武水务科技有限公司武汉分公司,湖北武汉 430083)

前言

工业冷却水系统的节水减排已成为工业企业的内在要求,其中循环水浓缩倍数直接关系冷却水系统的节水水平和水资源重复利用效率,提高浓缩倍数是目前公认的工业冷却水系统有效的节水减排措施。循环水浓缩倍数的提高势必会引起冷却水系统结垢,腐蚀因子也随之上升,特别是结垢趋势尤为显著。随着浓缩倍数的提高,排污量减少,循环水中黏泥、有机质等悬浮物浓度上升,易形成污垢沉积及垢下腐蚀,也势必导致微生物的控制愈加困难[1]。因此,高浓缩倍数条件下,循环水的水质稳定处理难度也大大增加。

1 问题与分析

以湖北省武汉地区某2×100 MW 亚临界燃气热电站循环冷却水系统为例,该循环冷却水系统为敞开式间接冷却方式,主要供发电机组凝汽器、油冷器、辅机等设备冷却用水。在冷凝器、油冷器等用户热交换过程中,冷却水带走热量而升温,水分不断蒸发浓缩,水中离子溶解平衡被打破,水质易出现结垢、腐蚀、生物黏泥滋生等问题。为了保证循环冷却水系统稳定运行,系统设有水处理旁滤设施和水质稳定剂投加装置。

该循环冷却水系统补充水为经絮凝、沉淀和过滤处理后的工业净化水,其主要水质指标见表1。

表1 补充水主要水质指标

为响应节水减排的要求,该循环冷却水系统排污受限,日常运行过程中很少排污,且排污量较小,导致循环水浓缩倍数(以电导率计)高达5.5~6.5,循环水含盐量大幅度增加,钙、镁离子及碱度等结垢性因子浓度上升,水中钙硬度和总碱度之和接近1 100 mg∕L(以CaCO3计),循环水属于严重结垢型水质[2]。并且随着不断蒸发浓缩,循环水腐蚀性离子如氯离子、铁离子也相应上升,存在金属换热器材质点蚀的风险。同时,因循环水浓缩倍数过高,水在系统中停留时间延长,循环水中悬浮物、胶体及CODcr随之浓缩,不仅易形成污垢沉积,造成垢下腐蚀,也为微生物繁殖提供更丰富的营养源,极易滋生成生物黏泥,微生物的控制难度进一步加大[3]。

该循环冷却水采用磷系阻垢缓蚀剂配方进行水质稳定处理,结合次氯酸钠与异噻唑啉酮交替投加的杀菌灭藻处理方式。系统投运半年后,凝汽器的端差呈明显上升趋势,并伴有真空度下降现象,凝汽器换热管存在结垢倾向。在水处理效果日常监测中发现,包括碳钢腐蚀速率、试管粘附速率、异养菌总数和生物黏泥量等控制指标均偏高,甚至出现超标情况。并且,监测还发现,试管粘附速率偏高时,碳钢腐蚀速率也呈偏高趋势。其水处理效果各项控制指标见表2。

表2 水处理效果控制指标

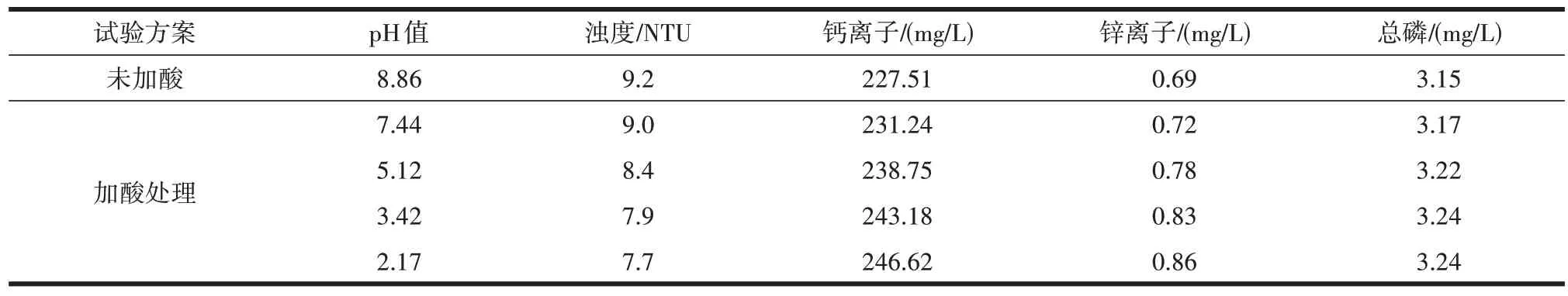

同时,水质化验结果还表明,循环水浊度偏高,水体长时间出现泛白现象。取水样进行加硫酸烧杯试验,调节pH 值,并分析水中pH 值、浊度、钙离子、锌离子和总磷等指标的变化。其酸化指标变化结果见表3。

表3 循环水加酸试验前、后水质指标变化

经酸化处理后,循环水中钙离子、锌离子含量大幅度上升;浊度随着酸性增强,明显下降;总磷含量上升幅度不大。该加酸试验结果表明,在高pH值条件下,循环水中钙离子和药剂引入的锌离子易与水中碱性阴离子形成不溶物胶体,导致循环水浊度指标升高,水体泛白[4]。同时也说明该阻垢缓蚀剂在高pH 值条件下的阻垢分散、稳锌性能方面有待加强。

深入现场调查发现,该循环水系统冷却塔壁附着有大面积的灰白色硬质沉积物。经化验分析,其主要成分为CaCO3,并含有少量Zn(OH)2,这与上述循环水加酸试验结果一致,进一步说明在高浓缩倍数条件下,循环水系统存在碳酸钙结垢和锌沉积的问题。

调查还发现填料缝隙处滋生有大量泥状黏稠污染物,带有浓烈的鱼腥味。取样采用450 ℃灼烧失重法进行检测,确定有机物质量分数为68%,并且在光学显微镜下分析确定样品中存在革兰氏阳性菌、革兰氏阴性菌和胶体微粒,初步判断为微生物滋生形成的生物黏泥。

2 解决措施

目前,对于高浓缩倍数条件下的循环水水质稳定处理主要采取加酸调节pH 值、优化药剂配方、改善补水水质等方法[5],在实际应用中取得了一定成效。但加酸处理除了需增设硫酸储罐、自动加酸控制设备、安全防护措施外,也带来了加酸过量或局部不均造成氢去极化腐蚀的风险,从而引入新的水质不稳定因素。改善补水水质可能需要新增较高的水处理设施投资或取水成本,与提高循环水浓缩倍数节约水资源效益相比,其性价比并不高。

针对该亚临界燃气热电站循环冷却水系统处于高浓缩倍数条件下运行产生的结垢沉积、垢下腐蚀、黏泥滋生等水质问题,通过对循环水化学水质稳定处理的原理分析,结合水处理现场实际情况,提出了下述解决措施。

2.1 优化药剂配方

模拟现场循环水水质条件,进行阻垢缓蚀剂配方优化系列性能试验,包括采用极限碳酸盐法测定药剂阻垢性能、采用旋转挂片法测定药剂缓蚀性能。优化后的新型阻垢缓蚀剂具有良好的缓蚀与阻垢效果,适合高硬度、高碱度、高盐分的循环水系统水质稳定处理。

新型阻垢缓蚀剂配方具有以下特点。

(1)新阻垢缓蚀剂为低磷配方,引入具有很高的钙容忍度和优异的螯合分散性能的PAPEMP 有机膦单体[6],舍去了其它磷含量高的有机膦单体,提高了药剂对钙、锌金属离子的螯合值,防止水中生成钙凝胶等难溶物。

(2)新配方对聚羧酸与AA∕AMPS多元共聚物的含量比例进行了调整,并添加氨基磺酸(NH2SO3H),增强酸性,调节药剂中强酸基团与弱酸基团的配比,协同增效,强化药剂的阻垢分散性能。

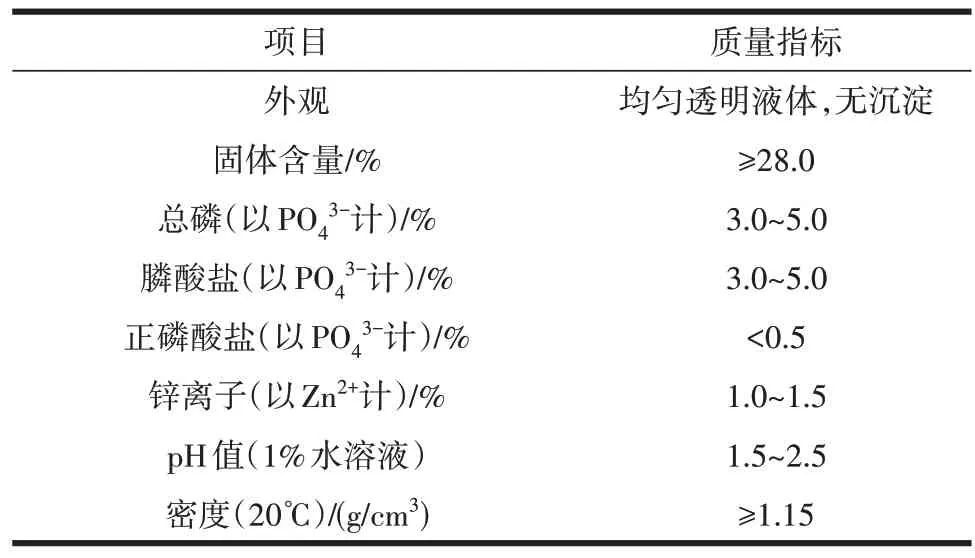

新型阻垢缓蚀剂理化质量指标见表4。

表4 新型阻垢缓蚀剂质量指标

2.2 调整加药方案

该循环水处理采用低磷配方,循环水总磷含量控制指标由3.5~4.5 mg∕L 变更为2.5~3.5 mg∕L。采用自动加药装置实时在线检测药剂浓度、电导率、pH 值、浊度、ORP、腐蚀速率等数据,并根据药剂浓度变化自动加药,维持循环水中药剂浓度稳定。

同时,在现有非氧化性杀菌剂的基础上,增加以聚季铵盐为主要成分的非氧化性杀菌剥离剂,两种非氧化性杀菌剂每月交替投加1次。现有氧化性杀菌剂改为每周1 次冲击性投加,并根据循环水细菌总数、余氯值等指标及时调整加药量和投加频次。调整后的循环水水质控制指标见表5。

表5 循环水水质控制指标

2.3 加强旁滤处理能力

循环水旁滤系统采用自清洗浅层砂过滤器,以高效截留水中悬浮物等杂质,降低循环水浊度。过滤器反洗水经过一体化净化器处理后再进入该循环水系统。系统设有外排污管,当出水水质浊度超标时,可外排进入全厂污水管网。

旁滤器日常运行采用6 用4 备,旁滤处理水量约为循环水量的3%,出水浊度要求小于5.0 NTU。为提升循环水浊度指标,防止悬浮物沉积,加强了旁滤处理能力,将旁滤器运行调整为8 用2 备,要求循环水浊度不高于15 NTU。

2.4 控制合理的浓缩倍数

根据《工业循环冷却水处理设计规范》(GB∕T50050—2017)相关条款,间冷开式循环水浓缩倍数不宜小于5.0。结合全厂降低新水耗量的要求,为保障循环水系统安全、稳定运行,应控制循环水浓缩倍数在5.0~6.0之间,维持循环水钙硬度和总碱度之和不高于1 100 mg∕L(以CaCO3计)。一旦监测发现循环水浓缩倍数超过6.0,则需人工适量排污或旁滤器反洗水外排,并加大补水量,维持系统水量平衡。

3 应用效果

该亚临界燃气热电站循环冷却水系统通过优化药剂配方、调整加药方案、加强旁滤处理能力、控制合理浓缩倍数等整改措施,经过5个月的运行,实际循环水浓缩倍数在5.2~6.0范围内波动,凝汽器端差较此前下降了1.2 ℃,真空度略有上升,有效控制了真空度下降的趋势,循环水浊度下降,水质泛白现象明显好转。再次取水样进行加酸试验,调节pH值,并分析水中pH 值、浊度、钙离子、锌离子和总磷等指标的变化。其酸化试验前、后水质指标变化见表6。

表6 循环水加酸试验前、后水质指标变化

上述加酸试验结果表明,经酸化处理后,循环水中浊度、钙离子、锌离子及总磷含量变化幅度小,说明循环水中结垢性离子形成不溶物钙凝胶的量少,锌沉积问题得到明显改善,药剂螯合与分散能力显著提高,在高硬度、高pH 值条件下,药剂的阻垢与分散效果较好。

同时,在日常水处理效果监测中,各项指标符合控制要求,达到了水处理预期的目标值。水处理效果各项控制指标见表7。

表7 水处理效果控制指标

4 结语

(1)提高循环水浓缩倍数是工业循环冷却水系统实现节水减排的有效措施,但高浓缩倍数条件下,循环水CO2溶解平衡被打破,结垢和腐蚀因子上升,特别是结垢趋势。同时随着浓缩倍数的提高,排污量减少,循环水中悬浮物浓度增加,易出现污垢沉积及垢下腐蚀问题,并导致微生物及生物黏泥的控制愈加困难。因此,高浓缩倍数条件下,循环水的水质稳定处理难度大。

(2)以某厂亚临界热电站循环冷却水系统为研究对象,进行了高浓缩倍数条件下的水质稳定性分析,提出了包括优化药剂配方、调整加药方案、加强旁滤处理能力、控制合理浓缩倍数等解决措施。

(3)实施上述系列解决措施后,亚临界热电站循环冷却水系统在高浓缩倍数条件下运行稳定,循环水水质控制指标符合要求,凝汽器端差上升、真空度下降的趋势得到控制与改善,水处理效果达到预期目标值。