液氯槽车装卸工艺改进及安全提升

王陆军

(新浦化学(泰兴)有限公司,江苏泰兴)

新浦化学(泰兴)有限公司(以下简称“新浦化学”) 的氯产品原通过管道供应公司内部的氯乙烯装置和园区内的氯乙酸、三氯化磷等装置,剩余液氯通过液氯钢瓶和液氯槽车充装外运销售。 原液氯充装站建有2 个液氯槽车充装平台和16 个钢瓶充装台。 2022年因氯乙烯装置扩产,氯气的需求量大幅度增加,氯碱装置满负荷生产时氯气仍不能满足下游管道氯用户的需求,需要新建卸车平台接卸外购液氯补足量差。

原有液氯充装站存在设计缺陷, 在装卸平台、厂房封闭、 自动控制及联锁设置等方面不完善,存在缺少隔离房和风淋室等问题, 需要进行安全提升,满足安全规范要求。

在原液氯充装站增加液氯槽车卸车设施,既能进行充装作业,也能进行卸车作业。 并在此基础上对原有液氯充装站进行安全升级改造,增加安全控制设施,提升液氯装卸装置的可靠性。

1 改善液氯卸车工艺

1.1 液氯卸车工艺的选择

液氯卸车工艺主要有3 种,即液氯气化卸车工艺,氮气(压缩空气)卸车工艺和氯气加压卸车工艺。 在液氯卸车工艺选择过程中,通过对国内多个液氯卸车工艺进行综合比较,结合自身装置特点和安全设计要求, 从液氯槽车卸车的工艺安全可靠性、 操作便捷程度和运行成本等方面进行比较,最终确定了改善方案。

1.1.1 液氯气化卸车工艺

液氯通过气化器气化成气氯,气化器使用热水或蒸汽加热, 气氯通入气相鹤管提高槽车内部压力, 槽车内液氯经过液相鹤管被压入液氯储罐内。热水或蒸汽加热气化温度控制要求参照中国氯碱工业协会(2010)协字第070 号关于下发《关于氯气安全设施和应急技术的指导意见》第三条:推荐使用盘管式或套管式气化器的液氯全气化工艺,液氯气化温度不得低于71 ℃, 建议热水控制温度75~85 ℃,采用特种气化器(蒸汽加热),温度不得大于121 ℃,气化压力与进料调节阀联锁控制,气化温度与蒸汽调节阀联锁控制。

1.1.2 氮气(压缩空气)卸车工艺

利用氮气或压缩空气加压后经过气相鹤管输入槽车内部,将槽车内液氯通过液相鹤管压入液氯储罐中, 该工艺的压缩空气需要达到仪表气的要求,避免因露点超标导致水分带入系统。

1.1.3 氯气加压卸车工艺

通过氯气加压机组加压, 将氯碱装置系统的0.35 MPa 氯气接入氯气压缩机进口, 加压至0.7~0.9 MPa,加压后氯气通过槽车装卸台上鹤管气相管接入槽车气相中,以提高槽车内氯气压力,将槽车内液氯通过槽车鹤管的液相管卸入液氯储罐中。

1.1.4 卸车工艺优缺点比较

液氯气化工艺属于国家重点监管工艺,需要严格控制液氯气化温度和压力速率,气化器需定期拆洗,且存在三氯化氮积聚问题,有一定的安全风险。

氮气或压缩空气加压工艺卸车过程中氮气或压缩空气进入槽车,在卸车结束时会导致部分氮气或压缩空气进入液氯储罐, 影响用氯系统正常运行,且液氯槽车返回充装单位再次充装时,影响充装速度,需要将槽车内部氮气或压缩空气抽至氯气吸收塔处理,造成氯气和烧碱的浪费,同时增加了氯气处理装置负荷。 压缩空气水分偏高会加速管道、设备腐蚀,造成安全隐患。

氯气加压工艺关键设备为氯气压缩机,需要新增设备投资及维护成本。 能耗和运行费用较气化工艺低,因槽车卸车属于间断性作业,该工艺氯气压缩机开停操作方便,适应性强。

综合比较以上3 个方案,为满足安全和控制要求,同时结合新浦化学氯处理工艺氯气输送压力为0.35~0.38 MPa 的实际情况,液氯卸车选用氯气加压卸车工艺,将氯处理工序透平机出口氯气经过一级加压达到0.7~0.9 MPa,加压后氯气通过管道接入液氯槽车气相进行卸车。

1.2 液氯卸车隔膜压缩机选型

氯气加压卸车工艺需要在槽车装卸区新增2 台隔膜压缩机,加压氯气用于槽车卸车,新增的机组选型需要考虑压缩、 输送氯气的专用隔膜式压缩机。 新浦化学选型的压缩机型号为GL-300/3.5-9 型;型式为L 型、一级压缩、水冷式隔膜压缩机;额定功率18.5 kW; 额定转速420 r/min; 防爆等级为ExdIICT4。

隔膜式压缩机的气腔不需要润滑,被压缩气体不与任何润滑剂接触,压缩气体的纯度高,适用于压缩、输送纯度要求高的稀有气体和对密封有严格要求的有毒、易爆或具有腐蚀性的气体。 隔膜压缩机机组由主机、传动部件、油路系统、气路系统、冷却水系统、 底座以及电气控制和自动保护组成,各组成部分装于主机或底座上构成整体机组。 隔膜压缩机的缸体部件用螺栓分别与机身或中体相连,通过曲轴作旋转运动,并通过连杆带动活塞和十字头作往复直线运动, 推动油缸中的润滑油形成压力油,从而驱动膜片发生弹性变形。

经调研,选用的隔膜压缩机采用水冷式,缸体中被压缩的气体分别通过套管式冷却器进行冷却后排出,冷却器上装有安全阀和防爆片,防爆片的爆破压力为1.2 MPa, 当排气压力超过允许值时自行释放。 缸体部件的缸盖上有冷却水道,缸体部件缸体内还装有冷却水管,用以带走气体压缩时产生的压缩热。 为防止冷却器内漏,造成设备腐蚀损坏,要求在循环水回水管线上设计安装ORP 进行检测,以便及时发现泄漏情况。 另外压缩机配有电气控制与膜片破裂报警停机等自控系统, 确保机组安全可靠。

2 液氯装卸安全提升

2.1 新建联合装卸平台

装卸平台是指用于安装液氯装卸臂(鹤管)、装卸管路、质量流量计、控制阀、紧急切断阀、现场控制仪表等设备且具备供装卸人员安全操作和检修的平台及通道。 为满足装卸、备用和应急等功能要求, 将氯气压缩机出口管道接至装卸台气相鹤管,用切断阀和手阀进行隔离,3 个装卸台建设成联合作业平台,根据市场需要,3 个装卸台既可以进行液氯充装作业,在阀门切换后也可以进行液氯卸车作业。

原有液氯充装作业平台面积较小且分开设置,平台上充装管道和阀门占据了较大空间, 员工行走、操作不便。改造后,3 个装卸台形成连廊,有利于员工操作及平台之间的相互配合。

液氯槽车上作业属于高处作业,容易出现人员从槽车上滑落事故, 为防范人身伤害事件发生,在槽车作业面上方设有安全护栏和生命线系统,安全护栏的前后侧采用活套式,防止槽车充装结束离开作业区域时,槽车顶部的盖板未放下,与护栏相撞导致事故发生。 槽车上高处作业安全带采用拉伸移动式安全防坠器,出现氯气泄漏时,作业人员可以迅速逃离,避免普通挂钩式安全带因人员紧张不能及时解除,导致作业人员吸入氯气造成伤害。

2.2 装卸控制、操作优化

新增氯气缓冲罐和回流自动调节阀用于稳定压缩机进出口压力,减少氯气压缩机开停对上游氯气系统的影响。

液氯卸车管线上分别安装有流量计、调节阀以及切断阀和装卸控制PLC 系统,达到卸车液氯量和切断阀自动切断控制,实现一键卸车功能。

2.2.1 装卸控制设置

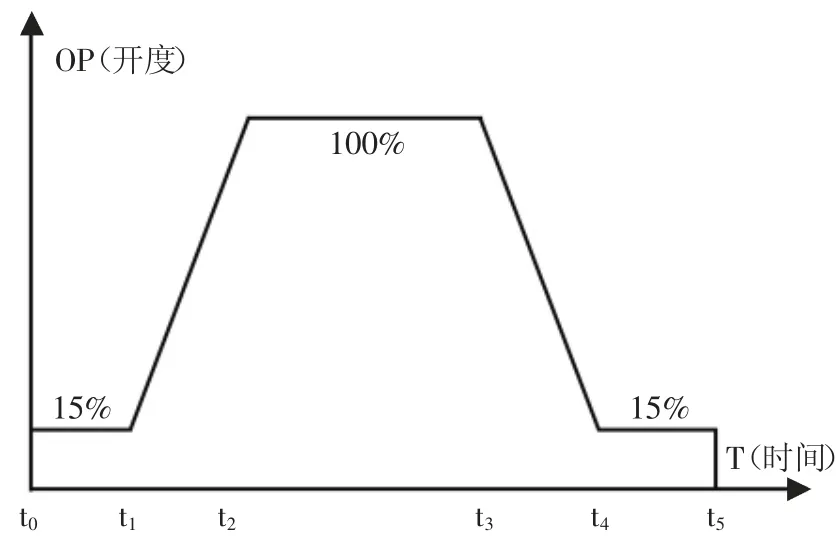

使用批量控制器实现装卸车控制 (见图1),管线上仪表及自控阀设置如下。

图1 装卸控制设置

(1)装车液相管线上分别安装有压力变送器P1、质量流量计F1和调节阀FCV1;

(2)卸车液相管线上分别安装有质量流量计F2和压力变送器P2;

(3)液相总管安装有切断阀XV;

(4)气相管线上分别安装一体化温度变送器T3和压力变送器P3。

2.2.2 装车控制过程

装车控制过程(见图2),在装车的初始阶段(t0~t1),要求装车流量控制在较小的流量范围(保持调节阀在15%左右的开度), 当装车量达到设定值的10%后(t1),缓慢加大调节阀的开度,直到全开,待装车量到达设定值的85%时(t3),开始缓慢关闭调节阀至15%左右的开度, 直到装满后关闭切断阀,切断装车管线。

图2 装车控制过程

2.2.3 卸车流程

卸车时,由压缩机将压缩气从气相管线压入槽车,通过液相卸车管线,将槽车内介质卸回至储罐,卸车时应将阀门XV 打开, 卸车结束后关闭阀门XV,切断卸车管线。

2.2.4 装车操作

夹上静电接地单元、接入防溢开关后,设置装车模式,输入装车量,按下“启动/停止”按钮,开切断阀XV,开调节阀FCV1,开始装车,直到装车结束。若装车过程中,现场有故障需要处理时,按下“暂停/启动”按钮,可以暂时停止装车,故障消除后,再按下该按钮可以继续上次装车;当装车过程中出现紧急故障时,按下“启动/停止”按钮,可中止本次装车。装车过程中如因停电而终止,待来电后.批量控制器提示停电前数量,按下“启动/停止”按钮可继续装车。

2.2.5 卸车操作

夹上静电接地单元后,设置卸车模式,按下“启动/停止”按钮,开切断阀XV,开始卸车,直到卸车结束。当卸车过程现场有故障需要处理时,按下“暂停/启动”按钮,可以暂时停止卸车,故障消除后,再按下该按钮可以继续卸车; 若卸车过程出现紧急故障,按下“启动/停止”按钮,可中止本次卸车。

2.2.6 批量控制器其他功能

批量控制器能实现以上控制要求,同时还具备的功能包括接受切断阀XV 全开及全关接点信号;接受中控室的紧急停车信号, 用于急停装卸车系统,包括关阀功能;接受静电接地检测信号,用于急停装卸车系统,包括关阀功能;接受防溢检测信号,用于急停装车系统,包括关阀功能;具备现场声光报警功能;具备刷卡装车功能;具备通讯接口,用于传输批量控制器的状态数据, 通讯协议为RS485 Modbus RTU。

2.3 改善有毒气体报警仪报警设置

氯气是比空气重的有毒气体,此次改造将液氯装卸厂房内的氯气探测器的安装高度控制在距地面0.3~0.6 m,安装地点与周边工艺管道或设备之间的净空不小于0.5 m, 报警信号接入可燃有毒气体检测报警系统(GDS 系统)。

根据GB/T50493-2019《石油化工可燃气体和有毒气体检测报警设计标准》第5.5.2 条“有毒气体的一级报警设定值应小于或等于100%OEL,有毒气体的二级报警设定值应小于或等于200%OEL;当现有探测器的测量范围不能满足测量要求时,有毒气体的一级报警设定值不得超过5%IDLH, 有毒气体的二级报警设定值不得超过10%IDLH。 ”氯气在大气中最高允许浓度1 mg/m3,换算下来为0.34×10-6,故将氯气报警仪设置检测报警值设置高限为0.2×10-6、高高限为0.6×10-6。

实际应用过程中即使氯气轻微泄漏,氯气报警仪也会立即报警,起初给操作带来较大难度,通过把鹤管法兰拆装增加查漏环节列入操作规程,把每次氯气报警列入异常管理进行分析并制定改善措施,从操作规范和管理两方面进行严格要求,杜绝氯气泄漏报警仪频繁报警现象的发生。

2.4 封闭厂房改造

原液氯充装站厂房使用可以开启的玻璃窗,此次改造将玻璃窗全部封闭,地面改造为防氯腐蚀和防渗漏重载地面,增加厂房人员疏散门,封闭厂房大门, 采用电动且具备手动方式启闭的卷帘门,满足乙类厂房的防火设计要求。

原有钢瓶充装区域与实瓶库房之间钢瓶在轨道上滚动转移,充装区域与实瓶库未完全隔离。 此次将钢瓶轨道去除, 改为轮式平板车进行转移,在不转移期间,关闭卷帘门,实现与充装区域完全隔离。 避免氯气泄漏扩散到其他区域,造成充装区域电子设备腐蚀损坏。

改造液氯槽车抽真空系统,液氯钢瓶和液氯槽车泄压管道分两路设计,避免同时泄压时相互干扰(真空罐采用抗正压设计),抽空管道采用耐负压衬四氟管道。 封闭厂房设计引风机和管路系统,将事故氯捕集输送至事故氯吸收系统,事故氯吸收系统与电解装置吸收系统分开设置。 在3 个装卸平台的装卸侧布置了固定式事故氯吸风口, 并配备可移动式非金属软管吸风罩, 半径覆盖装卸作业范围内的设备和管道, 每个装卸车位的事故氯排风量为3000 m3/h,总排风量为9000 m3/h。 负压管道采用玻璃钢管道, 增加风道过滤网和联锁控制阀,吸风系统见图3。 在固定式事故氯吸风口及吸风罩连接管路上设置手动对开多叶调节阀,通过末端吸风口及吸风罩、室内排风管路、室外排风管路、引风机,将事故氯气捕集并输送至事故氯吸收系统。 室内排风管路总管上设电动对开多叶调节阀,与室内氯气检测报警装置联锁, 当装卸台发生氯气泄漏,出现3 个氯气报警仪同时高高报警时,对应装卸台切断阀联锁切断,开启电动对开多叶调节阀和引风机,联锁启动氯气捕消系统,同时联动关闭厂房卷帘门,及时处置泄漏点,有效防止氯气外溢。

图3 吸风系统

在吸气总管上设置压力表,监控事故塔负压状态是否正常并接入DCS 系统,由中控人员远程操作控制。

2.5 设置隔离室和风淋室

液氯装卸区域为重大危险源,厂房封闭后,如现场出现氯气泄漏, 会威胁到现场作业人员人身安全,为了现场作业人员能够应急避险,在封闭厂房内设置了2 间隔离室和2 间风淋室,面积分别为15 m2和9 m2,层高3.3 m,隔离室和风淋室均采用高架清洁气源增压管线连续供气。 在隔离室内可以进行应急处置操作,日常可以存放气防设施和应急工具等。

隔离室根据现场条件布置在装卸平台逃逸方向的左侧,逃生门直通消防通道。隔离室结构严密,隔离室正压要求为25~60 Pa,风淋室正压≥10 Pa,满足室内工作人员每人≥50 m3/h 新风量的要求(以3 个车位同时装车时, 液氯厂房内部工作人员为7 人,按总新风量为350 m3/h,即420 kg/h 计算)。新风由公司管网清洁气源减压至200 Pa(表压),接至液氯装卸厂房隔离室外墙侧,并设置与室内氯气检测报警装置联锁的切断阀,发生事故时开启阀门供气。 隔离室和风淋室内设微压表(指示、失压报警),隔离室内设置氧气浓度监测装置。

隔离室通往密闭厂房设有两道密闭门,两道密闭门之间作为风淋室(见图4),风淋室采用成套设备,打开一道门,联锁启动正压通风,风淋室照明设定60 s,风淋时间设定10 s,风淋室使用结束后60 s,照明自动熄灭。 当发生氯气泄漏时,从风淋室右侧门进入风淋室,风淋10 s 后才能从左侧出口开门进入隔离室。 两道密闭门不得同时开启。 面对装卸装置的门上设防爆结构的固定、密闭观察窗。

图4 风淋室

3 结语

液氯是重大危险源,氯碱企业需要严格执行标准规范来防范重大风险。 此次液氯充装站进行升级改造,把安全合规放在首位,从工艺选择、安全设施完善、自动控制等方面做到本质安全,为企业的安全稳定运行奠定了基础。