绳驱动并联打磨机构模糊控制策略

何云鹏, 李建, 王生海, 韩广冬, 刘将, 苏鑫, 孙玉清

(大连海事大学轮机工程学院, 大连 116000)

打磨成为现代大多数工业生产作业中重要的工序之一,人工打磨效率低,且打磨掉的金属粉尘被工人吸入体内对健康有害,使用自动化的打磨机器人作业已经成为一种趋势[1-2]。打磨机构主体结构为绳索驱动并联机器人(cable-driven parallel robot,CDPR),和串联机器人相比,具有结构简单、精度高、运动速度快、工作空间大、负载能力强等优势[3-6]。它广泛应用于生活中多个领域,如体育场馆的Skycams[7]、医疗康复[8]、三维(3D)打印机[9]、船舶清洗作业[10]、大型起重机构[11]等。

目前,国内外许多学者对CDPR的轨迹运动控制进行研究,并且研究程度较为深入。Izadbakhsh等[12]提出了一种鲁棒自适应控制器,基于函数逼近技术(function approximation technique,FAT)的自适应控制律,与传统的自适应控制策略相比,所提出的控制器相对简单。Baklouti等[13]提出一种将前馈控制与PID控制相结合的控制策略,其控制策略可确保绳索张力值不为负值,通过仿真和实验证明了该控制策略的有效性。Han等[14]提出了一种前馈PD控制策略,将其应用至船舶舱壁清洗作业,通过仿真结果表明该控制器的动平台在中、低速运动状态下均实现了良好的控制效果。韦慧玲等[15]针对绳牵引摄像机器人,提出了一种基于末端位置空间PD修正前馈控制律,通过数值仿真验证了控制律的有效性。何俊波等[16]针对三自由度的CDPR设计了一种力位混合控制器,位置环采用PD控制器,张力环采用PI控制器,通过仿真表明该力位混合控制策略可以有效控制绳索张力,保证CDPR运动的稳定性。李柯冉[17]针对CDPR提出了一种非线性自适应交互PID控制策略,以传统PID与自适应理论相结合,该控制器可以根据环境变化自动调整PID参数,从而减小动平台的轨迹误差。尽管上述研究学者针对CDPR的控制策略都开展了深入研究,并且做了相应仿真或实验进行验证,但通过总结可以发现,上述研究很少考虑到外部扰动力对轨迹跟踪的影响。CDPR在实际作业之中避免不了受到自然因素或人为因素的干扰,因此,设计一款抗干扰、鲁棒性强的控制器是十分有必要的。

针对绳驱动并联打磨机器人的控制问题展开研究,在建立系统动力学模型时,考虑了重力和外界扰动等因素。与多数学者研究相比,本文考虑外部扰动力对轨迹跟踪的影响,并提出一种新颖的Fuzzy-PID控制策略,其中引入张力优化项,以提高系统鲁棒性和抗干扰能力,最后,通过Simulink仿真验证所提控制策略的有效性。

1 系统描述

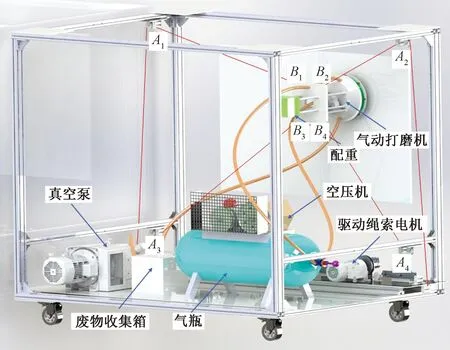

本文所设计的绳驱动并联打磨机器人如图1所示,该CDPR由铝型材框架、动平台、真空泵、空压机、绳索、张力传感器、滑轮、驱动电机和气动打磨机组成,为平面四绳三自由度CDPR。

图1 绳驱动并联打磨机构模型图Fig.1 Model diagram of cable-driven parallel grinding mechanism

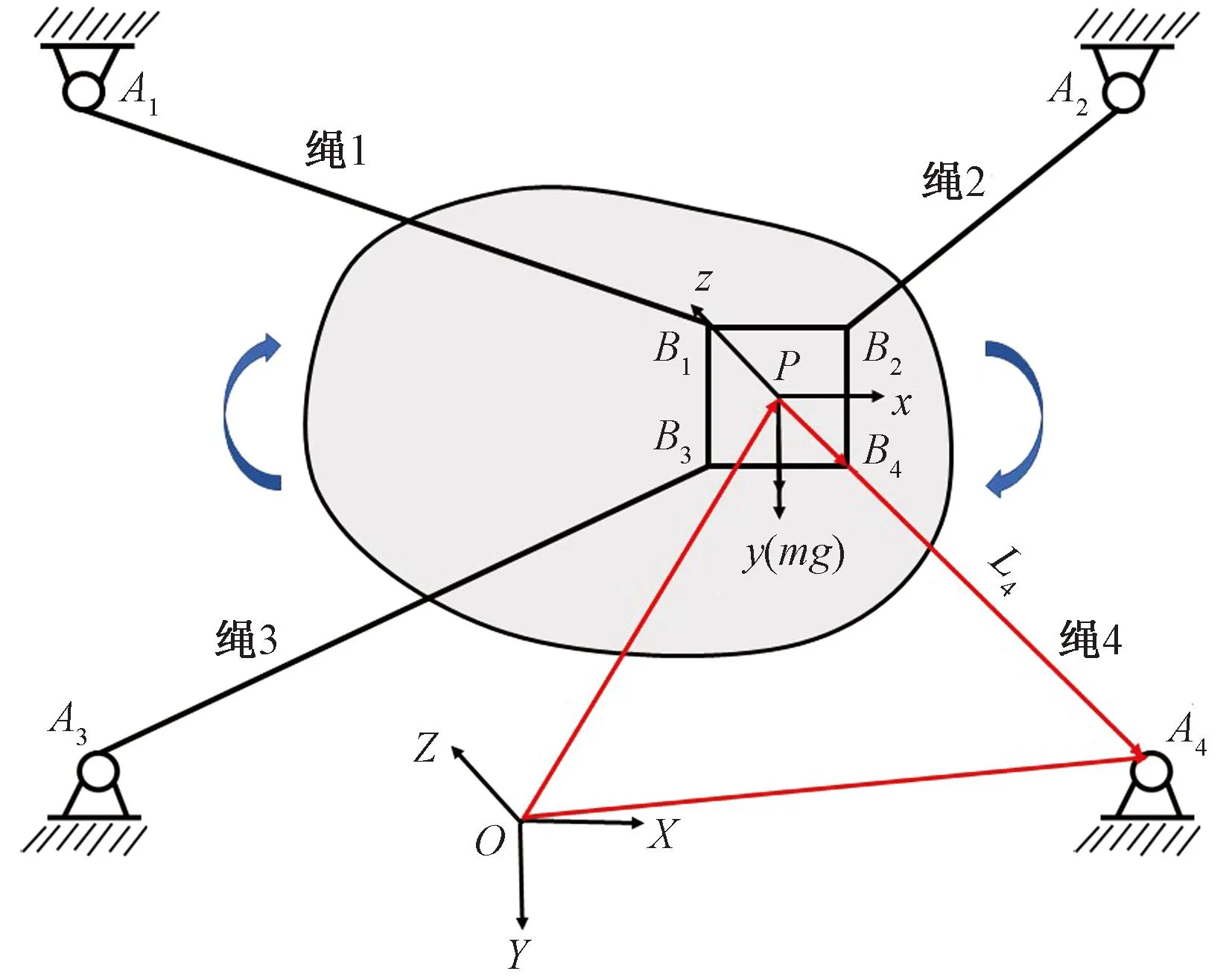

m为机器人质量;g为重力加速度图2 绳驱动并联打磨机器人结构简图Fig.2 Sketch of the structure of the cable-driven parallel grinding robot

静平台框架的长为1 900 mm、宽为1 420 mm、高为1 420 mm,动平台为边长120 mm的正方形平台。CDPR结构简图如图2所示,A1、A2、A3、A4分别为绳索与铝型材框架的连接点,B1、B2、B3、B4为绳索与动平台的连接点,P点为动平台的中心,4根绳索AiBi(i=1,2,3,4)长度由驱动电机绕过滑轮控制。设置O-XYZ、P-xyz分别为静坐标系和动坐标系。

2 CDPR轨迹跟踪控制模型

2.1 运动学逆解

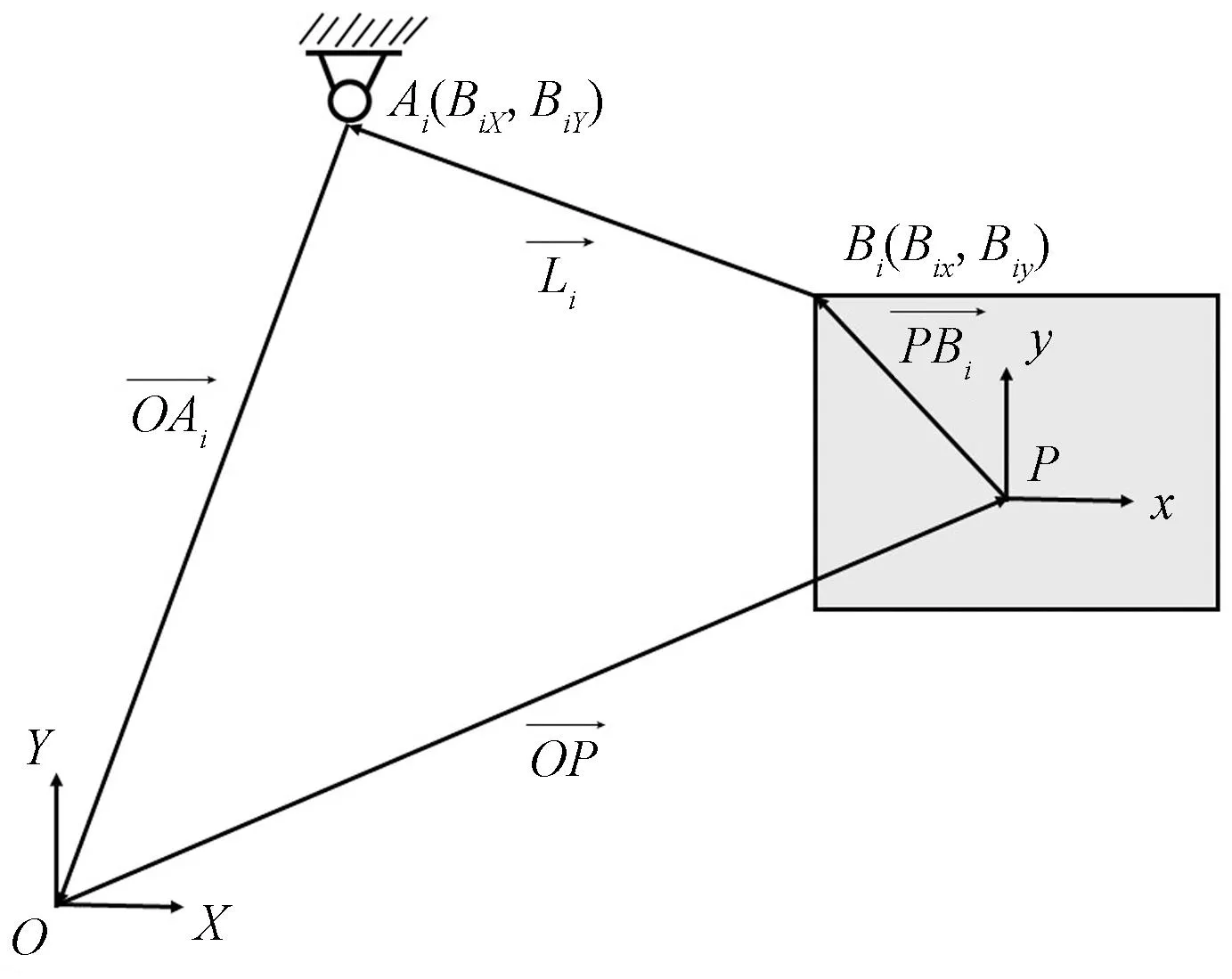

图3 第i根绳索的长度矢量Fig.3 Length vector of thei-th cable

(1)

由封闭矢量四边形得各绳索的长度矢量Li,表达式为

(2)

则绳长的表达式为Li=|Li|。

2.2 运动学速度及加速度逆解分析

已知动平台在某一位姿下的运动速度,利用雅克比矩阵即可求解出绳索的运动速度,表达式为

(3)

(4)

2.3 动力学建模

采用拉格朗日法对CDPR建立动力学模型。CDPR动平台所受的惯性力用Fp表示,惯性力矩用Mp表示。CDPR的动平台所受的外力用Fr表示,外力矩用Mr表示,则动平台所受的合力及和合力矩表示为

(5)

F=Ju

(6)

式(6)中:J为动力学雅克比矩阵,并且J≠0。

根据拉格朗日函数有

L=T-U

(7)

式(7)中:L表示拉格朗日函数;T为CDPR的总动能;U为CDPR的重力势能。

绳索驱动并联机器人的动能表示为

(8)

式(8)中:m和v分别为动平台的质量与速度矢量。

CDPR的重力势能表示为

U=mgy

(9)

联立式(7)~式(9)可得到拉格朗日函数,其表达式为

(10)

根据拉格朗日方程得

(11)

将式(6)和式(10)代入式(11)得到CDPR动力学模型,即

(12)

作用在CDPR上的广义惯性力F与雅克比矩阵J及拉力矢量u的关系为

u=J+F

(13)

式(13)中:J+为绳索驱动并联机器人的雅克比矩阵J的伪逆,J+=(JTJ)-1JT。将求得的J+和F代入式(13),即可求出u。

3 模糊控制策略设计

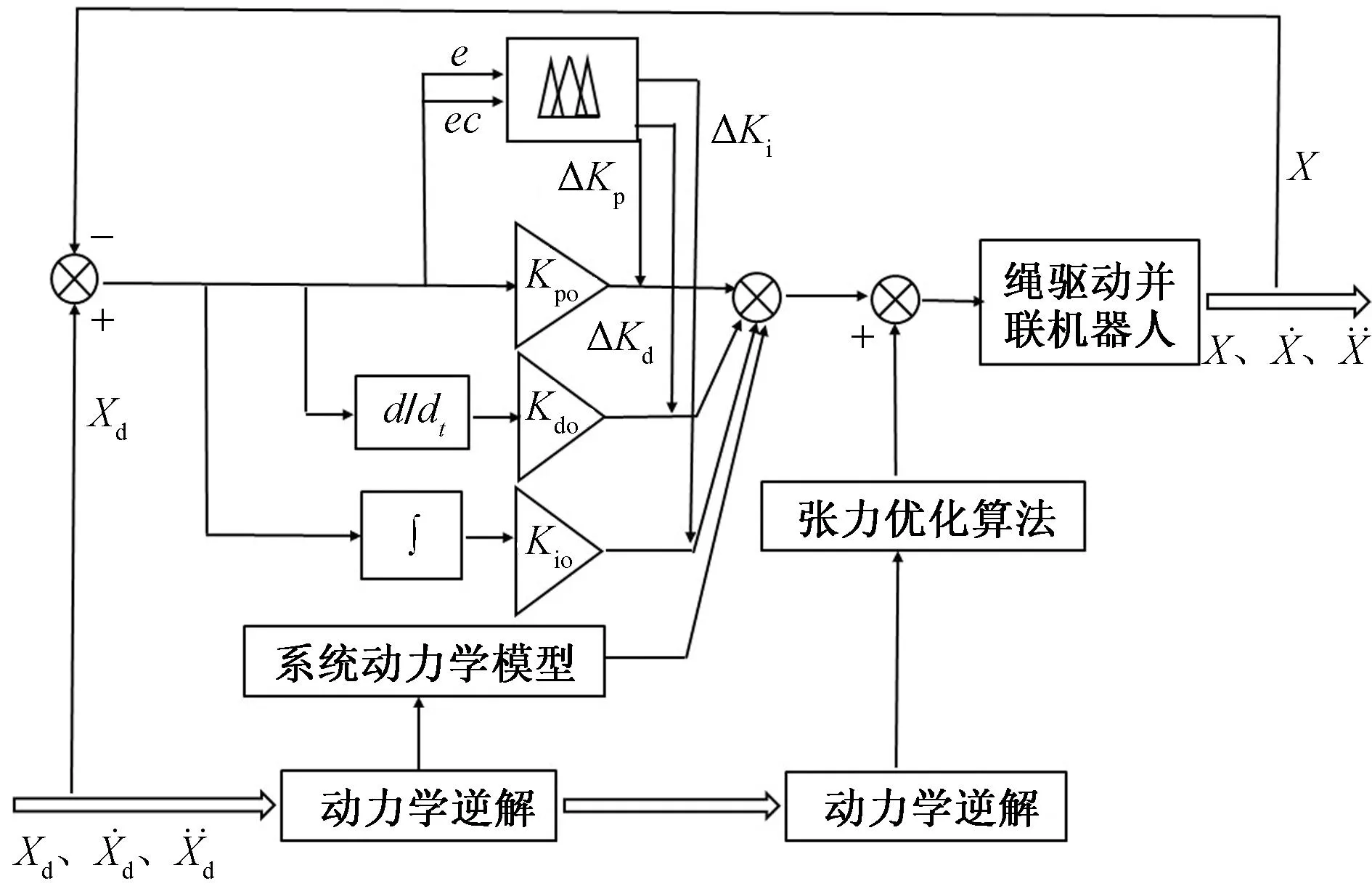

在传统PID控制的基础上增加模糊控制,设计一款Fuzzy-PID控制器,模糊控制器作为模糊控制算法的核心,主要包含模糊化、模糊逻辑推理、反模糊化三个部分[18]。模糊PID原理图如图4所示。

图4 模糊PID控制系统原理框图Fig.4 Block diagram of fuzzy PID control system

输入输出变量模糊化在模糊PID控制器中,CDPR动平台期望运动轨迹Xd与实际运动轨迹X的偏差e及其偏差的变化率ec作为模糊控制器的输入变量,经过模糊控制器中的模糊推理运算,实时在线整定模糊控制器输出变量ΔKp、ΔKi和ΔKd,将整定参数ΔKp、ΔKi、ΔKd和PID控制器的参数Kpo、Kio、Kdo相加,得到模糊PID控制器调整后的参数Kp、Ki和Kd[19-20],表达式为

(14)

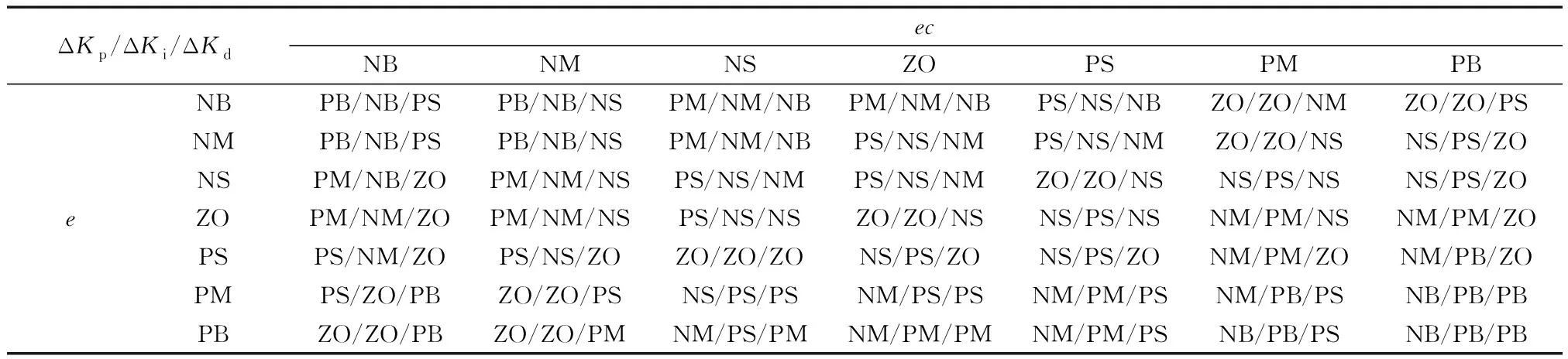

选取偏差变化率ec、输入变量偏差e和输出变量ΔKp、ΔKi、ΔKd的模糊子集个数均为7个,模糊语言变量表示均为{负大(NB),负中(NM),负小(NS),零(ZO),正小(PS),正中(PM),正大(PB)},模糊规则如表1所示。输入变量设定的模糊论域为[-6,6],输出变量设定的模糊论域为[-10,10]。

表1 模糊规则表Table 1 Fuzzy rules table

Mamdani法具有有效直观的特点,并且应用广泛。选择Mamdani法作为模糊推理方法。采用面积重心法[21]作为解模糊方法,表达式为

(15)

式(15)中:h0为输出值;u为隶属度函数横坐标区间长度;h为输出变量论域取值范围内的值;A(h)为隶属函数。

Q可以使绳索时刻处于张紧状态,本文中采用最小-2范数的方法对张力进行约束,满足关系

Q=Null(J)λ

(16)

式(16)中:Null(J为结构矩阵J的零空间,若要求出Q的值,就要对λ做出限制,表达式为

(17)

4 数值仿真

为保证绳驱动并联机构的四根绳索始终保持张紧状态,在系统控制器前需要加上张力优化算法,存在扰动力Fr=5sint时,对四根绳索所受前后张力进行对比,如图5所示。结果表明经过张力优化后四根绳索所受张力均为正值,符合实际作业工况需求。

以CDPR系统的平面A1A2A3A4中心为大地坐标系的原点,动平台的重心为局部坐标系的原点,系统有关仿真的参数设置如下:动平台四个角的位置坐标B1、B2、B3、B4分别为[-0.6,0.6,0]T、[0.6,0.6,0]T、[-0.6,-0.6,0]T、[0.6,-0.6,0]T;动平台的质量为5 kg;选取直径为3 mm的钢丝绳;绞盘直径设置为0.06 m;动平台为边上0.12 m的正方形;忽略绳索弹性。在该控制仿真中,动平台的运动轨迹为

(18)

式(18)中:R=0.4 m,为运动轨迹半径;ω=2π/T为运动轨迹角速度。

根据所给的动平台圆形运动轨迹和上文所搭建的运动系统,得到了绳驱动并联打磨机器人在Fuzzy-PID控制器的轨迹跟踪曲线,如图6所示。从图6可以看出开始仿真后X轴轨迹从5 s后两条曲线趋于重合,Y轴轨迹从7 s后两条曲线趋于重合,角度轨迹曲线从3 s后开始呈规律性起伏,整个系统从7 s后趋于稳定状态。

根据轨迹跟踪曲线可得出轨迹误差曲线,如图7所示。从图7中可以看出开始仿真后7 s系统保持稳定状态,当实现稳定的跟踪后,一个周期内X轴误差(-0.3~0.15 m)和Y轴误差(-0.5~0 m)、旋转角度误差(-1×10-9~2×10-9rad)较小,在可接受范围内,说明系统是稳定的,控制精度可以接受。

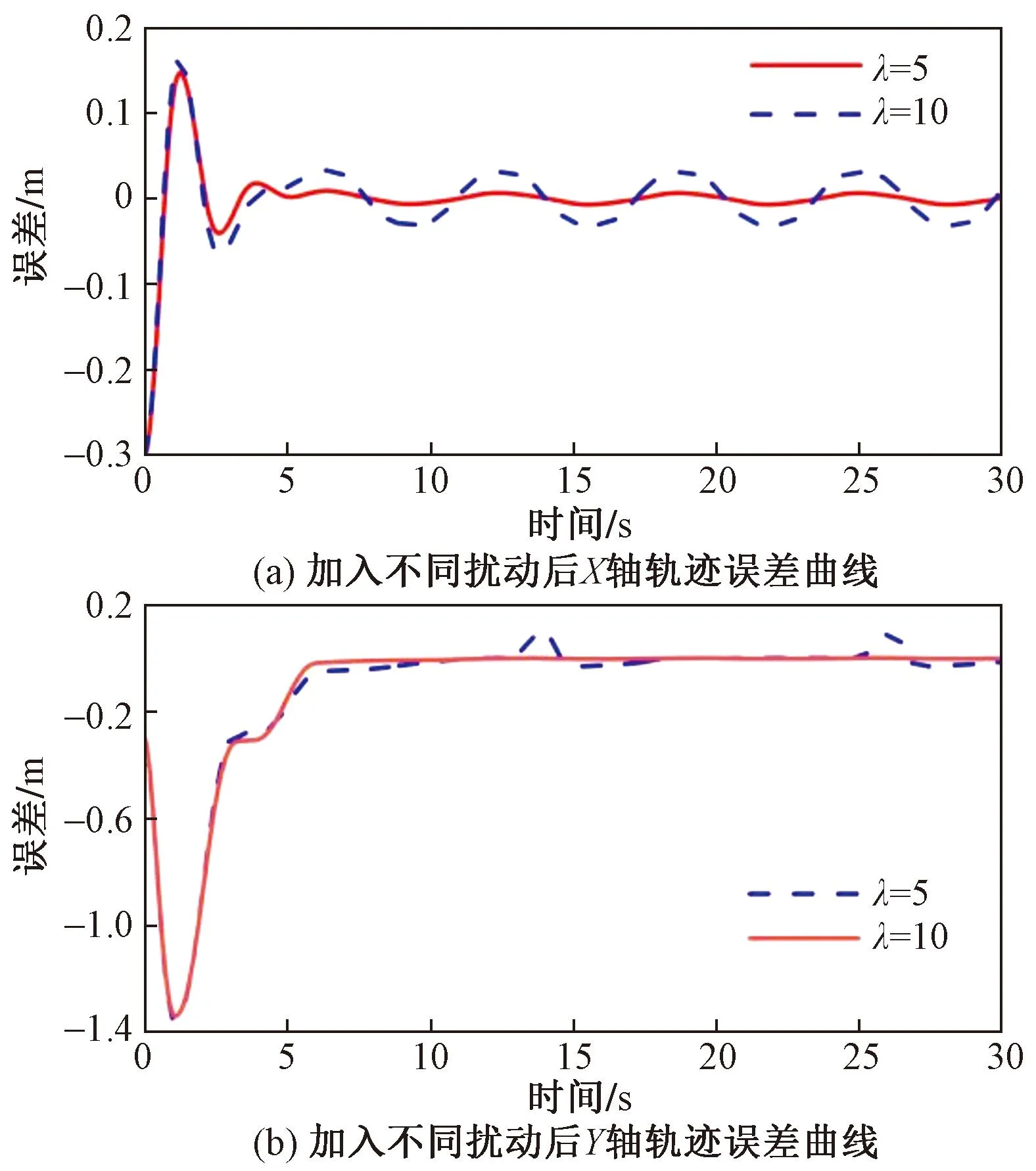

考虑到绳驱动并联打磨机器人在作业时受到不同方向风作用力的影响,在仿真时加入扰动力Fr=λsint,λ为扰动倍数变量。如图8所示为当动平台考虑不同大小扰动力λ=5、λ=10时,X轴、Y轴的误差轨迹跟踪曲线。对比图8(a)、图8(b)可以看出,动平台受到扰动力越大,四根绳索轨迹偏差越大,这与实际情况相符合。

图8 加入不同扰动时动平台的轨迹跟踪误差曲线Fig.8 Trajectory tracking error curve of the moving platform when adding different perturbations

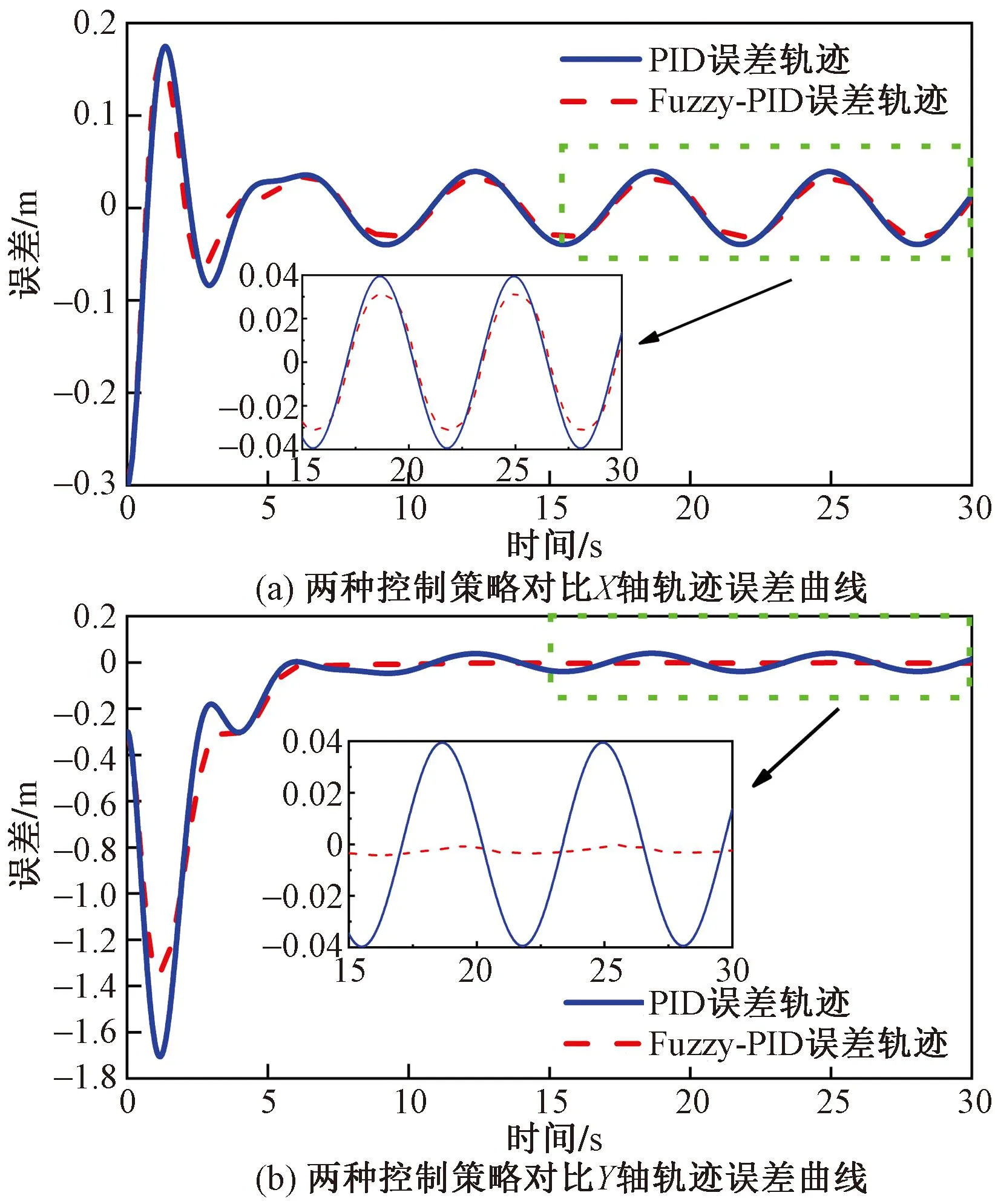

为验证Fuzzy-PID控制器控制效果,与传统PID控制器相比,仿真结果如图9所示。从图9可以看出Fuzzy-PID控制器开始仿真后7 s后系统保持稳定状态,在实现稳定的跟踪后,在X轴方向上的跟踪误差最大为0.3 m,在Y轴方向上的跟踪误差最大为5×10-3m;传统PID控制器在X、Y轴上跟踪误差最大为0.4 m。采用Fuzzy-PID控制器的超调量减小,并且控制误差相比PID控制器降低25%。

图9 加入不同控制策略时动平台的轨迹跟踪误差曲线Fig.9 Trajectory tracking error curve of the dynamic platform when adding different control strategies

综合上述分析,从控制系统的稳定性和跟踪误差两个方面看,Fuzzy-PID控制器在轨迹跟踪过程中,超调量小、震荡少,在控制精度方面优于传统PID控制器。

5 结论

针对绳驱动并联打磨机器人运动学、动力学、轨迹跟踪控制策略进行研究,通过MATLAB对末端执行器轨迹进行仿真,得到如下主要结论。

(1)考虑到CDPR具有工作空间大、造价低的特点,提出将CDPR应用至打磨领域,用自动化设备代替人工进行打磨。进一步,采用封闭矢量四边形法建立打磨机构的运动学模型,得出动平台与绳长、绳速度和绳加速度的关系。

(2)采用拉格朗日法建立系统动力学模型,考虑到绳索单向受力的特性,采用最小2-范数对绳索张力进行优化。

(3)提出一种Fuzzy-PID控制策略实现CDPR的轨迹跟踪控制;通过Simulink仿真,验证Fuzzy-PID控制器的有效性;设置存在扰动力时,与传统PID控制器的相比,结果显示Fuzzy-PID控制器控制精度提高25%,具有更高的控制精度和更强的鲁棒性。

(4)在控制策略设计和应用领域具有创新性和实用性,为解决绳驱动并联打磨机器人在受到外部扰动力时的精确控制问题提供了解决思路。