超声振动辅助抛光氮化镓分子动力学仿真分析

夏广, 朱睿, 王子睿, 成锋, 赵栋, 王永光

(苏州大学机电工程学院, 苏州 215006)

氮化镓(GaN)作为较先进的第三代半导体材料,具有带隙宽、击穿电场强度高和发光效率高等优良特性,在光电子领域受到广泛应用[1-2]。但随着光电子技术的飞速发展,在实际应用中对GaN晶片表面质量的要求日益提高[3-5]。并且,受限于GaN材料硬、脆的物理特性和化学惰性,在采用传统方法抛光GaN晶圆时抛光效率极低。因此,探索更优的GaN材料抛光技术,进一步提升抛光过程中的材料去除速率和抛光后材料的表面精度,具有重要且明确的工程意义。超声振动辅助抛光(ultrasonic vibration-assisted polishing, UVAP)是一种适用于硬脆材料抛光的特种加工技术,可以提升GaN、碳化硅(SiC)和蓝宝石等半导体材料的抛光效率和表面质量[6-10]。

在GaN材料的UVAP过程中,由于磨粒的磨削过程在纳米尺度上进行,难以通过常规的技术手段进行实时的实验观察[11]。近年来,诸多研究者采用分子动力学(molecular dynamics, MD)模拟的方法来研究材料的去除机理[12-15]。MD方法的主要优势在于其能在分子/原子尺度揭示材料在抛光过程中的变形机理,而且能通过可视化手段观察材料去除的动态过程[16]。Doan等[17]利用MD方法研究了高熵合金在振动辅助磨削过程中的变形和组织生长机理,结果表明,振动幅值和频率增大会增加划痕区域的面积,有助于提升材料的去除效率。Chen等[18]利用MD模拟了振动辅助加工单晶硅(Si)的划痕过程,结果表明,振动辅助加工能增大划痕面积,有助于提升去除效率。Huang等[9]采用MD方法研究了横向一维振动对GaN纳米磨削的影响,研究发现振动辅助提高了GaN原子流动性,增加磨粒的划擦面积,从而提升材料的去除效率。上述UVAP的研究采用横向振动进行辅助抛光,此外还有较多学者对纵向振动的UVAP过程和机理进行了研究。Xiao等[19]通过MD模拟和原子力显微镜观测,对比研究了铜在振动辅助划擦和常规划擦过程中的材料去除和表面生成机理,结果表明振动辅助划擦有助于降低平均磨削力,减少刀具损伤。Chen等[20]利用MD模拟了超声振动激励下铜的纳米磨削过程,结果表明,超声振动有助于改善工件表面质量,减小切向力,降低能耗。Xu等[21]采用MD模拟的方法研究了纵向超声振动参数对蓝宝石材料去除和表面损伤的影响机理,研究结果显示在振动频率25 GHz和振动幅值5 Å条件下蓝宝石取得了最佳的抛光效果。

虽然目前已有较多工作借助MD方法研究振动辅助对材料抛光的影响,但针对GaN材料纵向振动辅助抛光方面的研究则相对较少。在本研究中,采用MD方法研究了振动参数对GaN磨削过程中的磨削力、划痕形貌、表面损伤和材料去除的影响,揭示了GaN材料UVAP过程中在纳米尺度上的材料去除和表面创成机理,能够为GaN材料UVAP取得高表面质量和高材料去除率提供指导意见。

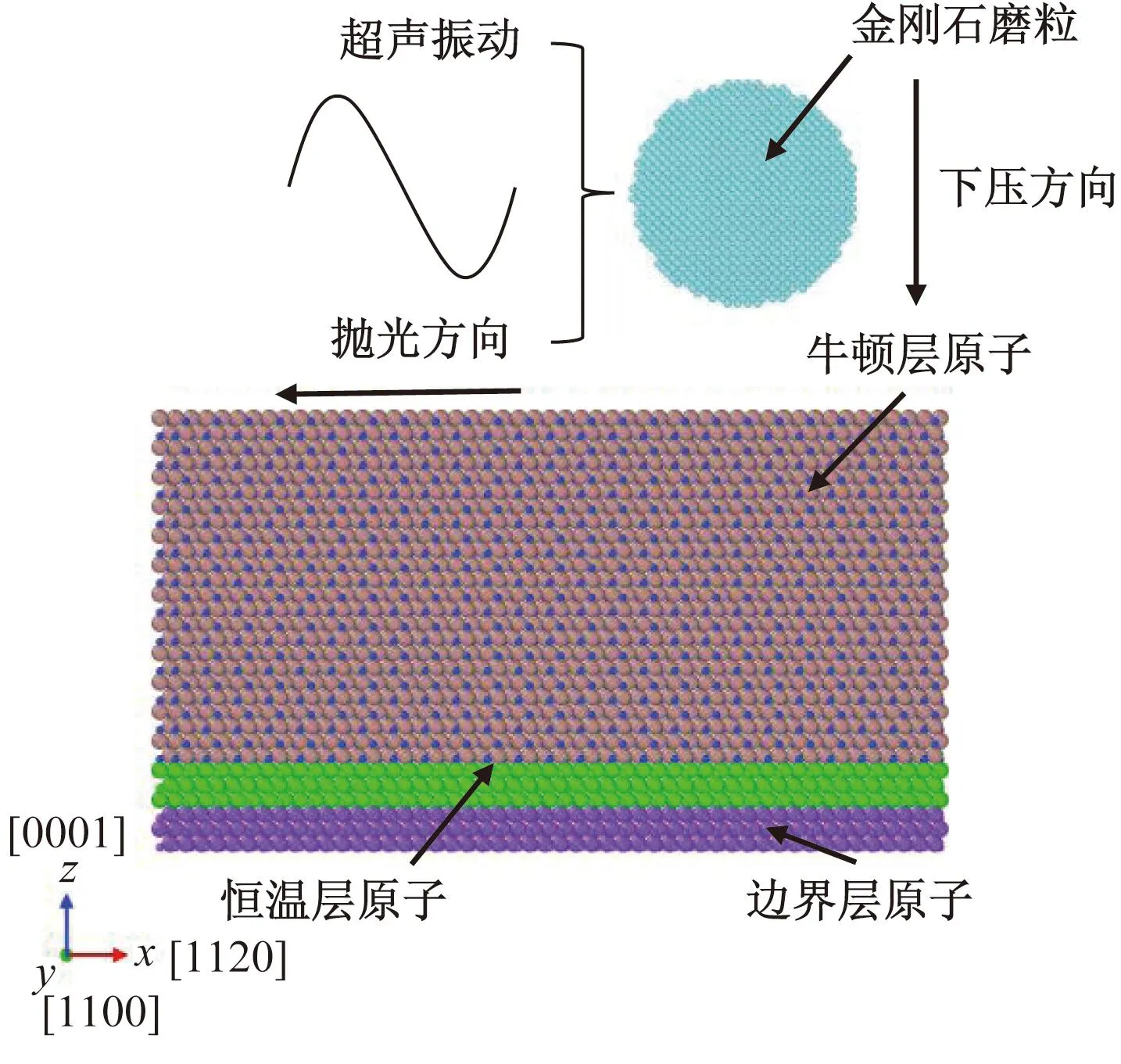

1 仿真模型与方法

图1 GaN材料UVAP过程中磨削模拟的MD模型Fig.1 Molecular dynamics model of scratching simulation in UVAP processof GaN

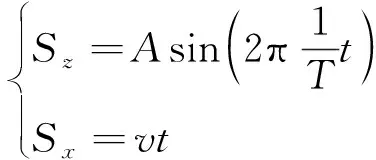

在本研究中的MD模拟共由3个步骤组成:第一步是使用微正则系综(microcanonical ensemble, NVE)来放松初始系统,使系统能量最小化并达到平衡状态,弛豫时间为20 ps。第二步是使磨粒从初始位置匀速压入工件直到设定的深度。最后一步是使金刚石磨粒沿着z向产生一维超声振动,并且在x方向进行水平移动,其轨迹方程为

(1)

式(1)中:Sx和Sz为沿x和z方向的位移分量;A为振动幅值;T为振动周期;t为划擦时间;v为划擦速度。将振幅A分别设置为4、8、12 Å,周期T分别设置为20、40、60 ps,以研究超声振动周期和幅值对GaN材料原子去除和表面损伤的影响,研究采用的MD仿真参数见表1。同时,建立了常规划痕模型作为比较,设定除磨粒在z方向的运动以外的参数与UVAP模型均保持一致。

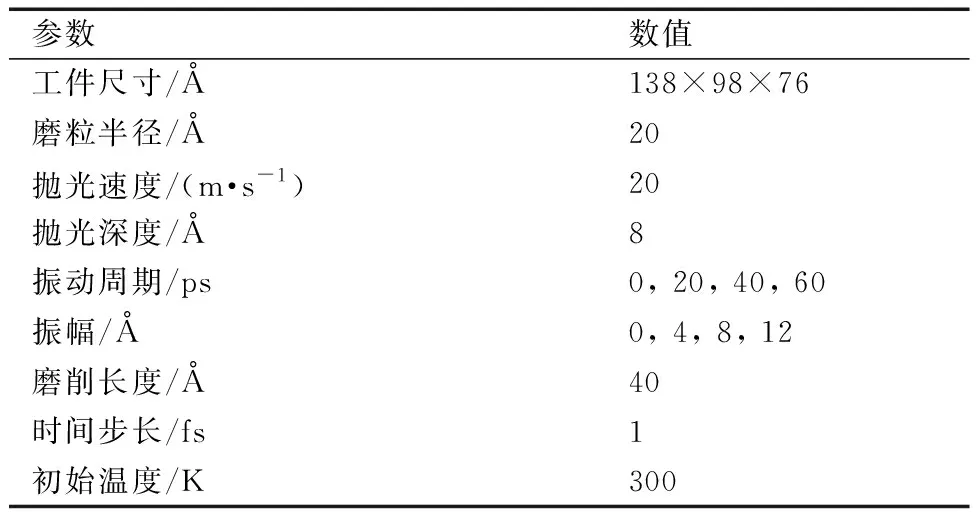

表1 GaN材料UVAP的MD仿真参数

在MD中需要通过势函数来描述原子之间的相互作用,选取合适的势函数在很大程度上决定了模拟结果的准确性和可靠性[23]。由于Stillinger-Weber(SW)势函数可以很好地描述GaN的晶体结构和缺陷[24],因此采用SW势描述GaN材料中Ga-N、Ga-Ga和N-N之间的相互作用。并且,由于GaN很难在室温和标准大气条件下与金刚石磨粒直接反应[25],因此通过Lenard-Jones势描述C-N和C-Ga之间的相互作用[26]。MD模拟和弛豫借助大规模原子/分子并行模拟软件LAMMPS进行[27],随后利用开放可视化工具OVITO对结果进行了分析[28]。最后,采用位错提取算法(dislocation analysis)DXA[29]识别划痕过程中原子结构的变化,并分析了在GaN亚表面产生的位错等缺陷。

2 结果和讨论

2.1 振动周期的影响

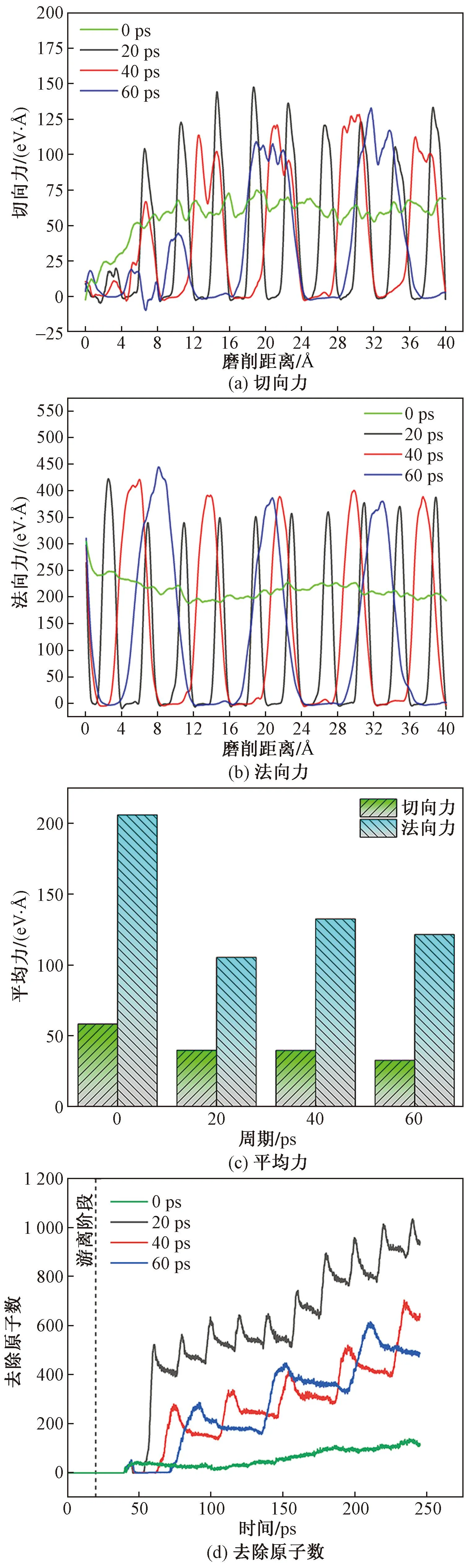

UVAP和常规抛光过程中,切向力和法向力起着主导作用。图2(a)和图2(b)分别显示了在振幅为8 Å时不同振动周期下UVAP和常规抛光过程中切向力和法向力的变化,可以看出,UVAP过程中的切向力和法向力随着磨削距离周期性的波动,主要原因是在UVAP过程中,磨粒在z方向的上下运动会使得磨粒与GaN晶体材料出现接触-分离的磨削状态,从而导致切向力和法向力的大小都呈现周期性波动。常规抛光过程中,切向力先增加,然后在一定范围内发生小幅波动;而法向力则先发生下降,然后逐渐趋于稳定。由于磨粒的运动是先压入GaN表面一定深度后再沿着水平方向划擦,因此在这一过程中会出现弹性恢复的现象,导致了常规抛光过程中法向和切向力在滑擦初期的变化。随后,切向和法向力的大小逐渐趋于稳定,标志了磨削过程的逐渐稳定。从图2(c)可以看出,不同振动周期下UVAP过程中的平均切向力和平均法向力均较常规抛光下更小。当振动周期为20 ps时,平均法向力最低,随着振动周期的增加,平均法向力先增大后减小,而平均切向力略有减小。在磨削过程中,磨粒与GaN之间出现高频的接触-分离式的振动,而当振动周期为20 ps时,磨粒与GaN分离的时间较长,因此其平均磨削力更小。可以看出,与常规抛光相比,虽然UVAP的峰值切向力和峰值法向力更大,但平均切向力和法向力却更小,表明UVAP过程具有更小的平均磨削力,磨粒更容易对GaN造成磨削。

图2 不同振动周期UVAP和常规抛光过程中磨削力和非晶原子数量Fig.2 The curves of grinding force and amorphous atomic number during UVAP at different periods and conventional polishing

图2(d)显示了不同振动周期UVAP 和常规抛光过程中GaN非晶原子数量的变化趋势,可以看出UVAP去除的非晶原子数量远高于常规抛光。振动周期为20、40、60 ps时,UVAP去除的非晶原子数量较常规抛光下分别提升了7.2、4.6、3.3倍,由此看出振动辅助能够显著提升磨削过程中GaN的去除效率,同时随着振动周期的降低,去除效率进一步提升。

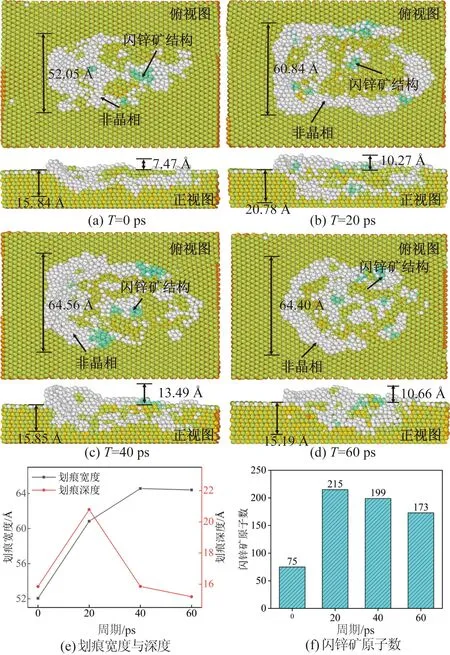

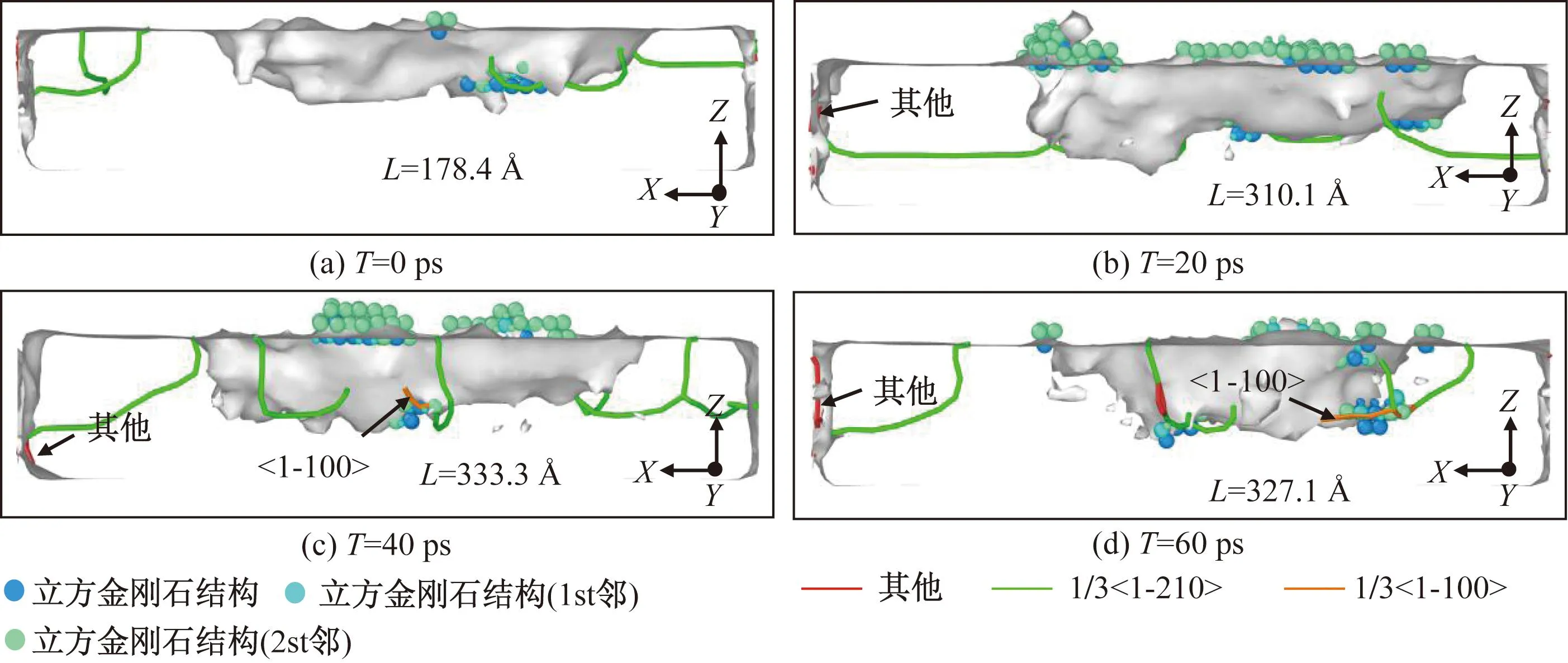

图3(a)~图3(d)为常规抛光与不同振动周期下UVAP后GaN(138 Å×98 Å×26 Å)的表面形貌和非晶态磨削原子堆积状态。可以看出,随着磨粒的磨削运动,GaN中的原子受到挤压发生断裂转变为非晶态原子,并且沿磨粒的运动方向在划痕两侧和前端发生堆积。常规抛光后,损伤层厚度为15.84 Å。当振动周期为20 ps时,损伤层厚度最大为20.78 Å,随着振动周期增大到40 ps和60 ps时,损伤层厚度降低,分别为15.85 Å和15.19 Å。结合图3(e)可以看出,随着振动周期增大,划痕呈现出宽度增加、深度降低的变化趋势。当振动周期大于40 ps时,这种变化趋于平缓,且损伤层厚度与常规抛光损伤层厚度接近。其主要原因是,UVAP过程中磨粒的运动行程相比常规抛光更长,因此磨粒与更多的GaN原子发生了相互作用,导致了划痕范围和深度的增大。当振动周期较低(20 ps)时,磨粒在z方向的振动频率高,对GaN连续冲击的间隔较短。因此表层材料更易受到损伤,并且损伤迅速向近表层发生扩展,导致更高的材料去除深度。当振动周期提高为40 ps和60 ps时,磨粒对GaN材料冲击的间隔较长,划痕宽度略有增加,表明较高的振动周期有利于提升GaN在UVAP中的划痕宽度。此外,在磨削过程中,GaN晶体存在由六方纤锌矿结构向立方闪锌矿结构的转变,图3(f)可以看出,随着振动周期增大,发生相变的原子数目从周期为20 ps时的215个降低到周期60 ps时的173个。位错和相变是GaN纳米磨削过程中的主要损伤形式,其反映了材料塑性变形的程度。图4反映了不同振动周期下UVAP和常规抛光后GaN(138 Å×98 Å×26 Å)的位错和相变分布。位错主要分布在划痕的下端和前后两侧,其中位错类型为1/3<1-210>是主要位错,其他位错(图4中Other所指)主要分布在模型的边界处。通过OVITO软件测量了抛光后的位错总长度。常规抛光后GaN的位错总长度L=178.4 Å,UVAP后位错总长度明显增加,当振动周期为20、40、60 ps时,L分别为310.1、333.3、327.1 Å。可以看出,UVAP过程中GaN晶体材料产生的位错线更长,表明GaN材料在UVAP过程中更容易形成位错,有利于GaN材料的去除。此外,当振动周期为40 ps时,划痕底部出现了位错类型为1/3<1-100>的肖克利不完全位错。

图3 不同振动周期UVAP和常规抛光后GaN表面形貌和亚表面损伤Fig.3 Surface morphology and subsurface damage of GaN after UVAP at different periods and the conventional polishing

图4 不同振动周期UVAP和常规抛光后GaN位错和相变分布Fig.4 Distribution of dislocations and phase transitions of GaN after UVAP under different periods and conventional polishing

而当振动周期为60 ps时,在划痕底部出现了其他位错。因此可以发现,随着UVAP振动周期的增加,位错总长度不会发生明显变化,但划痕底部的位错类型会增加。

对比不同振动周期UVAP后GaN材料的划痕深度、划痕宽度和去除原子数量结果发现,振动周期为40 ps时,划痕宽度最大且划痕深度与常规抛光接近,同时去除原子数量较常规抛光提升了4.6倍,在保证表面质量的同时显著提升了材料去除效率。

2.2 振动幅值的影响

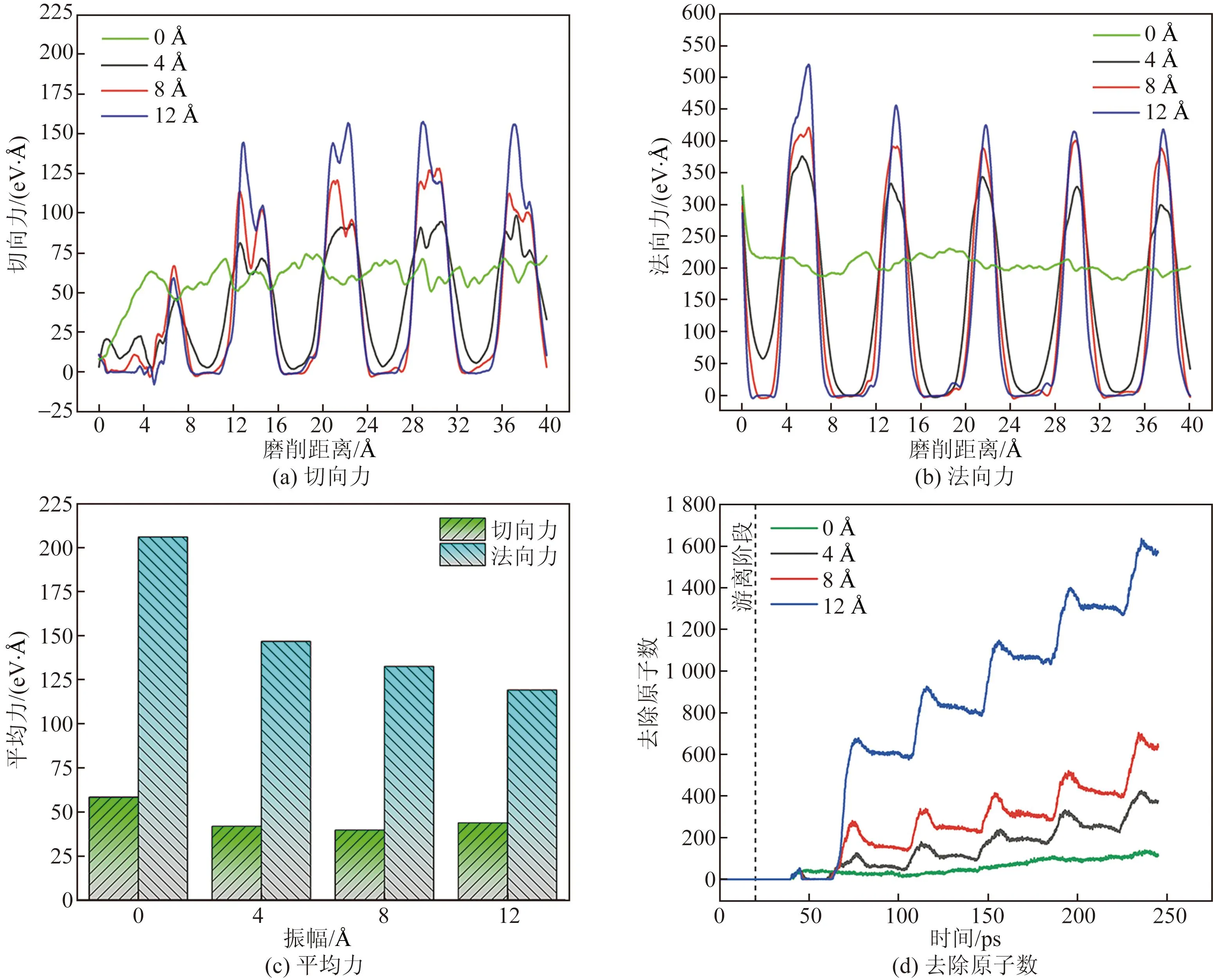

图5(a)和图5(b)分别显示了在振动周期40 ps时不同振动幅值下UVAP和常规抛光过程中切向力和法向力的变化。可以看出,UVAP过程中,磨粒的切向力和法向力均呈现周期性的变化规律,且随着振动幅值的增大,切向力和法向力的峰值变大。当磨粒沿z方向向上运动时,磨粒会出现脱离GaN表面的现象,导致磨粒的切向力和法向力逐渐到达谷值,趋近于0。由于振幅的变化并没有改变磨粒与GaN之间分离-接触的运动状态,所以图5(a)和图5(b)中曲线的变化趋势与图2(a)和图2(b)中相似。从图5(c)可以看出,不同振幅下UVAP的平均切向力和法向力均较常规抛光下更小。并且,随着UVAP振幅的增加,平均法向力逐渐降低,但平均切向力不会发生明显变化。从图5(d)可以看出,去除原子数量随着振幅增加非线性增大。振幅为4、8、12 Å时,UVAP后去除非晶原子数量分别较常规抛光下提升了2.3、4.6、12.8倍,表明振幅越大GaN工件的晶体结构越容易被破坏,材料的去除效率越高。

图5 不同振动幅值UVAP和常规抛光过程中磨削力和非晶原子数量Fig.5 The curves of grinding force and amorphous atomic number during UVAP at different periods and conventional polishing

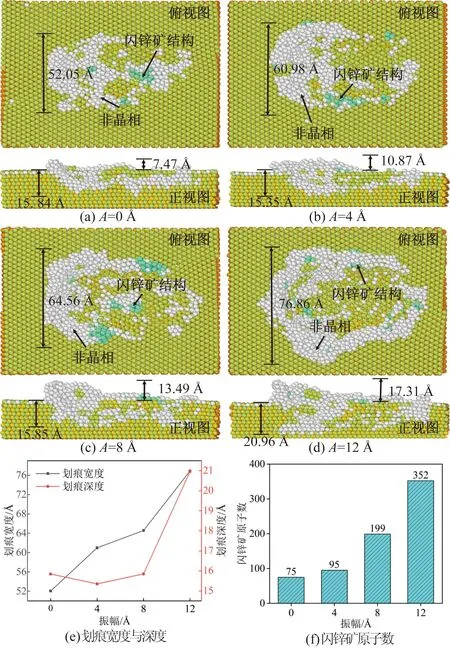

图6(a)~图6(d)分别显示了在常规抛光和不同振幅条件下UVAP后GaN(138 Å×98 Å×26 Å)的表面形貌和非晶态磨削原子堆积状态。当振幅为4 Å和8 Å时,划痕宽度分别为60.98 Å和64.56 Å,损伤层厚度为15.35 Å和15.85 Å,当振幅为12 Å时,划痕宽度最大为76.86 Å,此时损伤层厚度最大为20.96 Å。结合图6(e)可以看出,随着振幅的增加,划痕宽度逐渐增大,非晶态磨削原子的堆积高度逐渐增加,当振幅超过8 Å时,这种变化趋势更加明显。主要是因为随着振幅的增加,磨粒在z方向的运动行程更长,导致磨粒与工件表面原子的作用范围更广。振幅为4 Å和8 Å时,划痕的损伤层深度与常规抛光损伤层深度相近,但去除原子的作用范围更广,表明超声振幅在一定范围内能够保证损伤层深度的条件下提升材料的去除速率。图6(f)可以看出,常规抛光下,转变为立方纤锌矿结构的原子数量为75,当振幅为4、8、12 Å时,转变为立方纤锌矿结构的原子数量分别提升了26.7%、165%和369%,表明随着振幅增加,GaN材料的晶体结构更容易发生转变。

图6 不同振幅UVAP和常规抛光后GaN表面形貌和亚表面损伤Fig.6 Surface morphology and subsurface damage of GaN after UVAP at different amplitudes and the conventional polishing

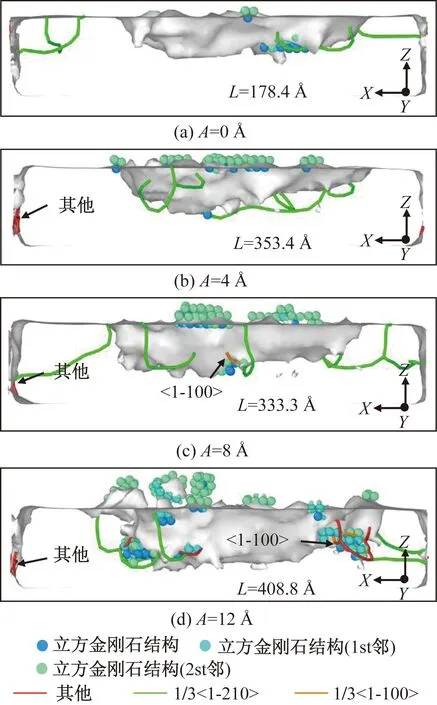

图7显示了不同振幅UVAP和常规抛光后GaN(138 Å×98 Å×26 Å)的位错和相变分布。当振幅为4、8、12 Å时,UVAP后GaN的位错的总长度L分别为353.4、333.3、408.8 Å。并且,随着振幅的增加,磨粒压入晶体的深度更深,导致划痕下方的位错类型发生明显变化。当振幅为8 Å时,划痕下方出现位错类型为1/3<1-100>的肖克利不完全位错,但其位错线长度较短,长度仅为8.1 Å;而当振幅为12 Å时,划痕下方出现位错类型为1/3<1-100>的位错,且长度为49.4 Å,是振幅为8 Å时的6.1倍。此外,在划痕下方出现明显的其他位错,而在振幅为4 Å和8 Å时,这种位错仅在模型的边界处出现。因此可以发现,随着UVAP振幅增加,划痕底部的位错类型会增加,且当振幅较大(12 Å)时,位错线的总长度也明显增加。

图7 不同振幅UVAP和常规抛光后GaN位错和相变分布Fig.7 Distribution of dislocations and phase transitions of GaN after UVAP at different amplitudes and conventional polishing

综上可以发现,在UVAP的振幅较小时(4~8 Å),GaN的晶体损伤深度较为接近,但振幅的增加会显著提升材料的去除速率;而当UVAP的振幅较大时(8~12 Å),GaN材料亚表面的损伤显著加剧。因此根据本文的研究结果,UVAP的振幅为8 Å 时,材料去除效率较高且表面质量较好。

3 结论

(1)UVAP相比常规抛光平均切向力和法向力更小,但划痕范围更大。并且,在较大振动周期和较小振幅的条件下,UVAP后GaN的损伤层深度与常规抛光相近,且去除原子数量显著提升,表明UVAP具有优异的抛光去除效果。

(2) 随着UVAP振动周期的增大,损伤层厚度先降低然后趋于平缓。在周期为40 ps时,损伤层厚度与常规抛光相近,且去除的非晶原子数量为常规抛光下的5.6倍。当振幅为8 Å时,损伤层厚度与常规抛光基本一致,但去除原子的数量则提升了4.6倍。因此在GaN材料UVAP过程中,选取振动周期为40 ps、振幅为8 Å的振动参数时,GaN材料的去除效率较高,且表面质量较好。

(3)不同振动周期和振幅下UVAP后GaN的位错和相变分布表明,位错类型主要为1/3<1-210>,并且集中在划痕底部。随着振动周期的增加,位错总长度不发生明显变化,但划痕底部的位错类型会增加。而随着振幅增加,划痕底部的位错类型会增加,并且当振幅较大(12 Å)时,位错总长度显著增加。