软土地区紧邻超高压电力管线的深基坑工程设计与研究

魏仁杰

(中船勘察设计研究院有限公司,上海 200063)

0 引言

城市地下空间的不断开发,使得基坑工程的建设规模和难度也随之增加。许多基坑支护形式由于用地红线、周边建(构)筑物及地下管线等因素而受到制约[1]。上海是典型的软土地区,区域地层上部分布有较厚软土层,强度低、变形大,结合城区基坑周边环境保护要求,其基坑支护形式受到一定限制。Tan等[2-3]研究发现,较之于常规尺寸的基坑,超大超深基坑开挖对邻近建(构)筑物、管线等的影响会更大。王卫东等[4]搜集了上海地区35 个具有实测数据的深大基坑,并对其围护墙最大侧移以及墙后地表沉降进行了相关分析。基坑具有一定的复杂性和区域性,选用合适的支护形式尤为重要。

本文以上海某深大基坑工程为研究背景,结合基坑规模、开挖深度、地质情况和周边环境等,介绍了紧邻超高压电力管线深基坑中地下连续墙支护的应用以及对超高压电力管线保护的各项措施,通过对比理论计算值和基坑开挖过程中的实测数据,分析了围护体系侧向变形、地面沉降等的发展变化规律,为同城类似工程的设计、施工、研究提供一定的参考。

1 工程概况

本工程拟建建筑是由一栋15 层70 m 的综合研发楼、2 层综合管理用房、1 层垃圾房及地下2 层车库组成。综合研发楼为框架-核心筒结构、桩筏基础,其余建筑均为框架结构、桩基或筏板基础。本工程基坑竖向投影总面积约13500 m2,周长480 m,开挖深度为11.2~13.2 m。

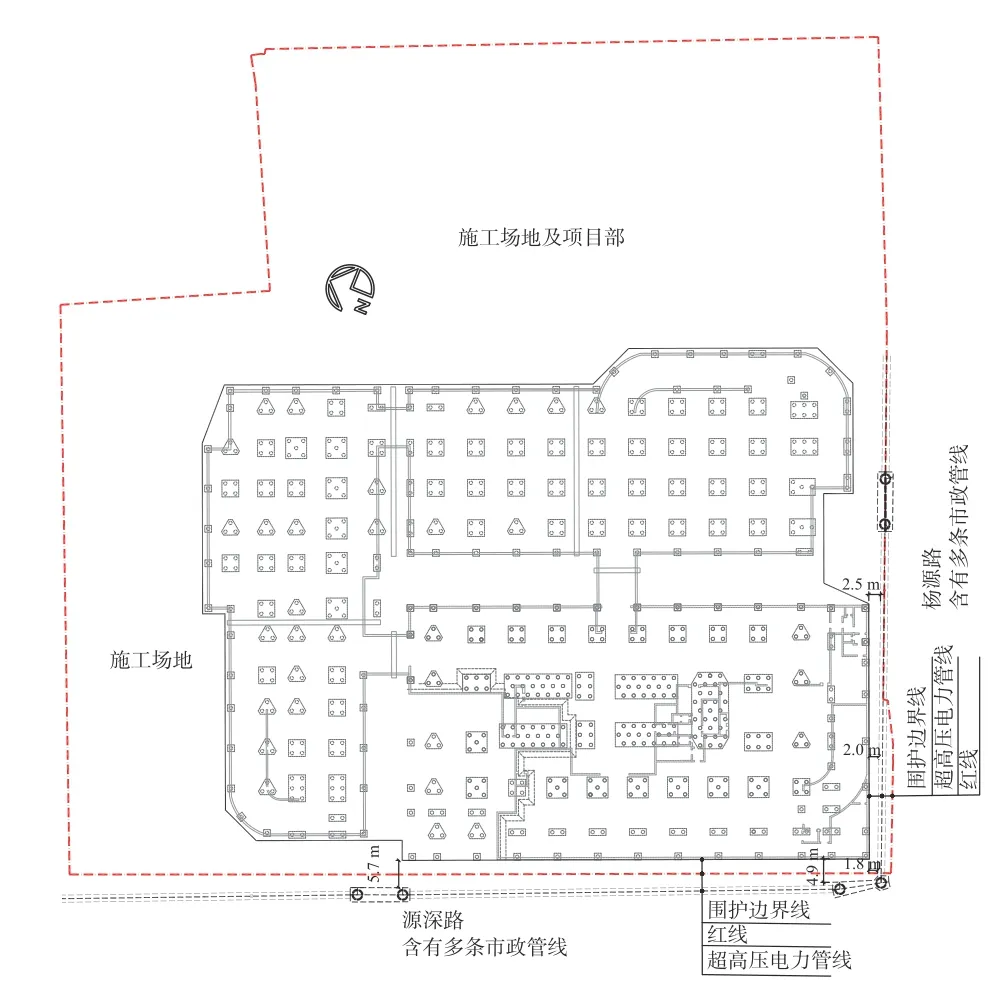

1.1 周边环境概况

基坑北侧和东侧开挖边线距离红线较远,约28.4~70.5 m,均为后期规划地,现为空地,作为本项目施工临设区域。基坑南侧距离红线约2.9~12.8 m;基坑西侧距离红线约2.1~7.1 m。南、西两侧红线外均为重要市政道路,道路下埋有多条市政管线,且在两侧人行道路下埋有220 kV 和110 kV 超高压电力管线,分别通往世纪大道地铁站、人民广场等上海重要区域。根据现场探挖及相关资料,该电缆沟宽度约1.5 m,上部距离地面约0.9 m,下部埋深约2 m,分布方向与基坑走向基本平行,其结构形式为混凝土外包9孔ϕ160 mmPVC 管高压电缆线,局部侵入红线内,电缆沟中心距离基坑最近约2.55 m(见图1)。

图1 周边环境图

1.2 工程地质概况

拟建场地地貌类型属上海地区四大地貌单元之一的三角洲冲积平原,基坑开挖范围内的土层分布依次为:①填土,层厚为1.1~2.4 m;②粉质黏土,层厚1.0~2.3 m;③夹砂质粉土,层厚2.5~3.5 m;③淤泥质粉质黏土,层厚2.9~4.0 m;④淤泥质黏土,层厚7.0~9.6 m;⑤粉质黏土,层厚5.4~9.3 m;⑥粉质黏土,层厚2.8~4.4 m;⑦1-1黏质粉土夹粉质黏土,层厚3.7~5.1 m;⑦1-2粉砂,层厚4.8~6.8 m。

1.3 水文地质概况

本场地对基坑工程有影响的地下水主要是浅层潜水和承压水。潜水:上海地区浅层地下水属潜水,主要补给来源为大气降水及地表径流,其排泄方式主要以蒸发消耗为主。潜水位埋深随季节、气候等因素而有所变化。埋深一般为地表下0.3~1.5 m,根据地勘报告知场地内静止地下水(潜水)埋深1.15~1.25 m,基坑围护设计时潜水位按0.5 m 考虑。承压水:场地内⑦、⑨层承压水相连,承压水水位呈周期性变化,一般埋深为3.0~12.0 m。按照最不利因素,承压水头按埋深3 m 计算,经计算,开挖至大面积基坑不存在突涌的可能。基坑土层物理力学参数见表1。

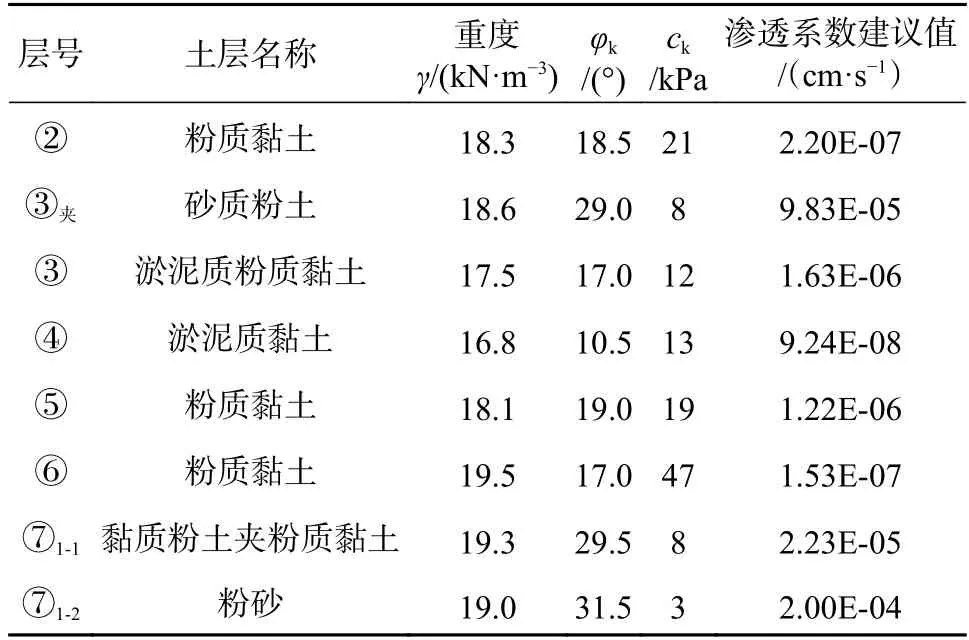

表1 基坑土层物理力学参数表

2 基坑设计方案

2.1 基坑特点及难点

基坑特点:(1)基坑面积较大,挖深较深,形状呈较不规则的矩形;(2)基坑底位于流塑状、软弱、高压缩性的④层淤泥质黏土层内,该土层厚度约达7.5 m,深厚的软弱土对围护结构受力影响较大;其次,场地内土层含③夹砂质粉土层,该层渗透性较高,围护桩施工时容易塌孔或扩槽;(3)基坑西侧和南侧距离红线较近,紧邻红线的市政道路下存在大量管线,同时分布有超高压电力管线,距离基坑最近处仅2.55 m,是本工程的重点保护对象。

基坑难点:超高压电力管线距离基坑较近,导致支护结构施工空间有限,同时超高压电力管线对基坑变形控制要求较为严格,在保证满足超高压电力管线允许变形的基础上,如何实现经济、安全、施工可操作性强是本工程基坑设计与施工的难点。

2.2 基坑设计方案比选

根据基坑规模、开挖深度、工程地质条件和周边环境对基坑变形控制的要求,结合上海市区已有深基坑工程实践经验,本工程基坑围护选型如下:

(1)一般区域:采用灌注桩作为挡土结构,三轴搅拌桩作为止水帷幕。为有效控制基坑变形,沿竖向设置两道钢筋混凝土支撑,钻孔灌注桩典型支护剖面见图2。

图2 钻孔灌注桩支护典型剖面图(单位:mm)

(2)临近超高压电力管线区域:超高压电力管线距离基坑非常近,同时对变形有一定的要求,常规的灌注桩+三轴搅拌桩止水的围护形式没有足够的施工空间。经多方案比选,该区域确定采用800 mm 厚地连墙(挡土结构兼做止水帷幕)+两道钢筋混凝土支撑,机械车库区增设一道钢支撑。地连墙典型支护剖面见图3。

图3 地连墙支护典型剖面图(单位:mm)

临近超高压区域的地连墙仅作为围护结构用,而非两墙合一,主要原因是杨源路一侧的地下室外墙退让红线仅约3~3.5 m,若采用地下连续墙两墙合一,则地下连续墙外边线与红线距离不满足最小退界距离。因此,经各方协商,地下连续墙仅作为基坑施工阶段的围护支挡结构,不作为主体结构的外墙使用。其次,为减小地下连续墙施工对超高压管线的影响,尽量远离超高压管线,确定地下连续墙与主体结构地下室外墙叠合在一起,不留设外墙施工操作距离。

2.3 超高压管线的保护措施

(1)地连墙两侧“夹心饼干”式的护壁加固措施

刘 杨等[5]研究发现,在软土地区地连墙成槽时会造成软土层的强度下降,使得作用在泥浆护壁上的压力不足以维持地层稳定,导致软弱层中土体剥落坍塌从而形成局部失稳。该基坑浅部分布有厚度约3 m 的砂质粉土层以及较厚的软弱淤泥质土,为防止地连墙成槽施工时土体扰动过大造成局部失稳,进而影响外侧的超高压管线,要求在地连墙两侧分别布置ϕ650 mm 的三轴搅拌桩进行加固,搅拌桩长度设置在坑底下4 m,由于施工操作距离有限,搅拌桩紧贴地墙施工。

(2)围护结构与超高压之间设置隔离构件

大量工程实践研究表明[6-8],基坑工程施工前期,地连墙、导墙、加固桩、工程桩、顶圈梁及第一道支撑的施工对周边环境影响较大,尤其对地表土层的扰动较大。因此在基坑工程实施前,在基坑与保护物之间设置隔离构件可以有效地减小前期工程施工扰动造成的地表沉降。本工程施工面与超高压电力管廊距离非常近,隔离桩只能采用钢板桩,经协调,本工程在地墙与超高压管线之间设置5 m 长的18a 槽钢,沿超高压电力管线走向布置,后期不拔除。

(3)坑内增加被动区加固暗墩

土体加固措施是在软土地区深基坑工程中控制周边环境产生附加变形的有效手段,在临近敏感环境的基坑工程设计中应用广泛[9-10]。地基加固的作用是在基坑开挖过程中增加被动区的抵抗力,从而和围护结构一起发挥其抗变形能力。较常用的被动区地基加固形式有双轴或者三轴水泥土搅拌桩、高压旋喷桩等,加固形式可以采用满堂加固、裙边加固、格栅加固、抽条加固等。相关研究[10]显示,坑内加固对抑制最后一道支撑以下围护结构侧向位移作用较显著,围护结构侧向位移可减小26.8%~32.1%。

本工程设计时,为减少基坑开挖对超高压管线的影响,在基坑开挖前沿超高压电力管线走向在基坑内侧采用水泥土搅拌桩进行裙边加固,加固范围从第二道支撑底到坑底下4 m 左右,第二道支撑底到坑底范围内水泥掺量较常规掺量适当降低,坑底以下部分采用常规掺量。

(4)地下二层顶板增加斜抛撑换撑

基坑变形多发生在基坑开挖至坑底阶段和拆撑阶段。由于地下二层顶板标高与场地标高有6.25 m的高差,仅采用中楼板换撑势必会造成上部悬臂结构过大导致拆撑后围护结构变形增大,为减小拆撑变形对超高压电力管线的影响,要求拆除第一道支撑前先设置H400×400 型钢斜撑,待中楼板结构及传力带强度达到80%后且型钢斜撑设置完毕后方可拆除第一道支撑。

(5)地连墙、搅拌桩施工等其他措施

地连墙正式施工前进行试成槽,且减小成槽宽度,钢筋吊装时,机械站位严禁靠近超高压电力管线区域。槽壁三轴搅拌桩加固施工前先在坑内进行试桩,通过试桩优化参数,施工时先外后内,并采用跳打法施工。坑内加固顺序由靠近管线侧向坑内侧方向移动。

3 基坑监测方案

目前该基坑已通过竣工验收,图4 为基坑施工过程中的全貌图。在基坑施工过程中,为全面掌握施工过程中基坑自身变形及其对周边环境的影响,本工程按规范要求结合现场实际布置了基坑监测点,包括围护墙顶竖向和水平位移监测点(点号QW1-QW28),围护墙深层水平位移(测斜)监测点(点号CX1-CX14),支撑内力监测点(点号ZC1(1-2)-ZC12(1-2)),立柱竖向位移监测点(点号LZ1-LZ15),坑外水位监测点(点号SW1-SW14),地表竖向位移点(点号D1-D10),超高压管线位移监测点(点号GL1-GL38),以及其他周边管线监测点若干。本文主要选取一般区域、邻近超高压区域以及机械设备区域围护体深层水平位移(测斜)以及坑位地表沉降的监测数据。监测点平面布置见图5。

图4 基坑施工全貌图

图5 监测点布置图

4 监测结果及分析

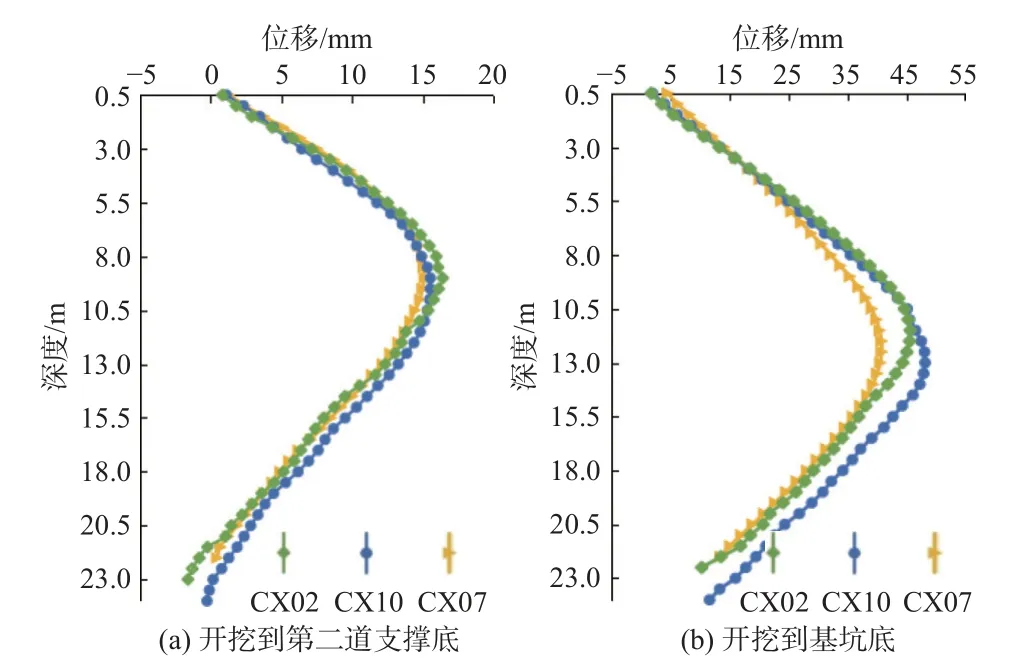

4.1 围护体深层水平位移(测斜)

根据基坑支护结构的侧向位移监测结果,选取三个典型断面(灌注桩围护区域CX02、地连墙围护区域CX07 和机械车库区域CX10)的测斜点与理论计算(同济启明星软件)变形量对比分析,结果见表2。不同施工工况下的围护体测斜变化曲线见图6。

表2 实测与理论计算最大变形量

图6 地墙测斜变化曲线

从表2 和图6 中可以看出:(1)随着基坑的开挖,围护墙侧向变形均呈“鱼腹型”抛物线形状,随着各层土方开挖,鱼腹不断变大,但最大变形始终出现在开挖面附近。基坑开挖至第二道支撑底时,最大侧向变形量平均仅为15.32 mm,开挖到坑底时,最大侧向变形量平均达到了41.68 mm,相比于上部土层开挖,基坑下部土层开挖产生了更明显的挠曲变形,这主要是因为深部土层开挖会产生更多的应力释放;(2)在整个基坑开挖阶段,地连墙的抗变形能力明显优于灌注桩。尽管机械车库区域挖深比典型区域深2 m,该部分的最大侧向变形量仍小于典型区域灌注桩围护部分;(3)实测变形值均大于计算变形值。经分析,在基坑开挖到第二道支撑底时,实测围护结构侧向变形和计算结果相差并不大。在开挖到底阶段遇梅雨季,施工进度明显受到影响,造成部分土方开挖到底后连续多日未进行底板浇筑,由于基底土层为淤泥质黏土层,力学性质较差,过长时间的基底暴露,造成围护结构累积变形不断增大。其次,在实际施工过程中,周边施工荷载的分布、施工先后顺序等等均与设计工况有所差异,这也是造成实测变形比计算变形偏大的原因。

4.2 地表沉降及超高压电力管线垂直位移

根据实测数据,开挖到基底时,地表最大沉降量为31.5 mm,超高压电力管线垂直位移最大为31.4 mm,两者均超过报警值(30 mm)。经分析,该工程临近超高压侧均为市政道路,两条市政道路上均设置了施工出入口。在工程桩及围护桩施工过程中,材料运输及机械设备的行走对道路及管线已经造成一定的影响。其次,地墙开槽施工对超高压管线也形成一定的次生变形。据监测结果显示,基坑开挖前,超高压电力管线的累计变形已达到10.8 mm。为减小对超高压管线的影响,施工单位在现场设置了地面防护网,防止机械进入到管线保护区域,并在两个出入口采取加固措施,防止重载运输车反复通过对超高压的影响。尽管在设计和施工方面针对超高压的保护采取了很多措施,但在具体施工过程中,土方开挖顺序,土方车重载以及时间、空间效应等对周边环境依然会造成较大影响。虽然管线沉降超出了预警值,但经电力公司核验,管线仍处于安全状态。

5 结论

(1)本工程采取槽壁加固提高了地连墙的成槽稳定性,在坑内被动区采用水泥土搅拌桩加固有效提高了围护体的抗变形能力,对超高压电力管线采取超前隔离措施,采取换撑前增加斜抛撑等措施,对于保护电力管线、控制围护结构变形均取得了较好的效果。

(2)基坑变形监测显示,基坑开挖过程中各区段围护体侧向变形均呈“鱼腹型”抛物线形状,但地连墙的抗变形能力明显优于灌注桩。

(3)实测变形比理论计算明显偏大。分析可知,理论计算的变形值仅考虑了开挖过程中围护结构的变形,未能考虑不确定的施工影响因素。因此,建议在设计过程中,应充分考虑全过程施工中的周边荷载分布、土方开挖顺序、时间及空间等各项因素叠加影响。