隧道预切槽法合理支护时机及管片接头结构研究

何伟 范培硕 葛飞 徐莉蓉 杨永香 赵阳

(1.中铁隧道局集团有限公司勘察设计研究院,广东广州 511400;2.广东省隧道结构智能监控与维护企业重点实验室,广东广州 511400;3.华北水利水电大学地球科学与工程学院,河南郑州 450046)

0 引言

预切槽法是隧道暗挖施工的一种超前支护工法,此工法可大幅度降低地表沉降量,对隧道围岩土体及地表建(构)筑物影响较小。工程实践与研究表明,混凝土管片前期强度和管片接头型式是该工法的关键。

众多学者针对隧道开挖引发围岩及地表变形以及不同接头类型的隧道管片进行了模型试验和数值模拟的研究。Galli等[1]建立了一个三维模型进行研究,分析了土体性质和开挖过程对地表变形和沉降的影响。管片T 型连接在结构力学上有较好的承载性能,然而很少有实验关注于此。Liu 等[2-3]通过系统的试验来分析此种机制,发现在单环压弯试验测试中,纵向接头是破坏集中处,是最脆弱的部分,考虑到周围环境的变化,进行了全尺寸试验以确定连续节段隧道管片的极限承载力,分析了试验管片的承载力、节点螺栓的作用和失效机理,发现这些管片的失效是由于接头的失效引起的。对此,为保证管片设计安全,Lee等[4]提出了一种新的平面应变条件下盾构隧道管片结构的修正系数方法。Standing等[5]通过设计一个小规模的管片模型,对其进行一系列的测试,研究管片分段数对管片加载的影响,得出管片产生的塑性变形是由接头处滑动造成的。张厚美等[6-7]通过建立接头力学模型,将接头受力试验实测数据与计算数据对比,分析了对接头刚度影响的因素,建立了接头受力和变形的经验公式,得出了接头抗弯刚度系数的变化范围。关于螺栓对接头的影响,Li等[8-9]对上海地铁13 号线的隧道管片纵向接头进行了全面测试,对纵向接头连续加载直至完全破坏,并利用该力学模型,研究了轴向应力对节点力学行为的影响。Hefny等[10]通过三维有限元软件建模,对影响接头刚度的因素进行了分析,讨论了螺栓位置和数量对管片内力的影响,同时提出裂缝位置越靠近顶部越不利。Caratellia[11]对无传统钢筋的纤维混凝土构件进行了研究,对平面纵向接头的一些行为进行了探讨,结果表明接头处破碎明显,一旦环向力增加,接触面积也会增加到接点重新闭合。曾东洋等[12]采用三维有限元法对隧道管片接头的受力情况进行了数值模拟研究,研究了在不同荷载作用下接头转角与抗弯刚度的变化规律。葛世平等[13]针对管片薄弱环节接头处进行了三维数值模拟,提出了局部刚度修正法,同时结合室内足尺试验成果进行了对比分析,为盾构法施工全过程数值分析奠定了基础。此外,针对不同类型管片的力学试验以及接头刚度研究也都取得了有价值的研究成果[14-17]。

由于我国大规模开发地下隧道的时间相对较晚,针对预切槽工法的研究较少,现有的设计计算有一定的局限性。为提高预切槽法在现场施工时所用混凝土的前期强度以及通过改变管片接头型式提高管片整体的工作性能,本研究围绕预切槽法,采用室内试验和数值模拟的方法,针对浇筑预切槽管片所用混凝土的前期强度、合理支护时机以及预切槽管片接头处合理的接茬方式进行了研究。

1 原材料和原理

1.1 原材料及配合比

试验所用水泥为P.O 42.5 级普通硅酸盐水泥,其物理力学性能见表1;粗骨料采用粒径为5~12 mm 的连续级配碎石;细骨料采用天然河砂,其级配曲线见图1,细度模数Mx=2.6;添加剂分别为II 型粉状促凝促强剂(掺量为水泥质量的12%)、TD-HPC液体减水剂(掺量为水泥质量的1.1%)、液体速凝剂(掺量为水泥质量的8%);试验用水为自来水。

图1 天然河砂级配曲线

表1 硅酸盐水泥的性能指标

依据《普通混凝土配合比设计规程》(JGJ 55-2011),取混凝土密度 ρ=2350 kg/m3,水胶比为0.4,计算得出C30 混凝土的配合比为:Mco∶Mwo∶Mso∶Mgo=1∶0.40∶1.80∶1.80。

1.2 标准立方体试样制备及力学试验

参照《混凝土物理力学性能试验方法标准》(CB/T 50081-2019),立方体试样尺寸为150 mm×150 mm×150 mm。试样成型24 h 后脱模,放在20℃的水中养护,分别测试养护时间为0.5 h、1 h、1.5 h、8 h、10 h、12 h、3 d、7 d、14d、28 d 的混凝土单轴抗压强度。通过各个时间点的抗压强度得到标准混凝土立方体抗压强度增长规律,为施工作业提供合理的切槽间隔时长与管片拆模时机。

1.3 三维预衬砌接头形式模型设计

本模型设计中,接头形式选为平接头和榫槽式两种接头。平接头既角度α为0、搭接深度B为0的榫槽式接头,榫槽式接头结构示意如图2 所示。接头搭配使用环氧树脂粘接剂[18-19]和水泥基砂浆粘接剂两种黏性介质,其中环氧树脂选用RE 树脂,水泥基粘接剂选用聚合物砂浆。模拟设计思路从围压、接头几何型式以及粘接剂种类的选择这三种影响因素出发,设计更多形式的工况,模拟不同的施工条件,采用混凝土单轴抗压强度试验中测试出的实际力学指标作为模拟参数,运用Midas 有限元软件对比分析工况设计,探究在压弯荷载作用下预切槽管片的力学特征,以求在不同的施工条件下选出最安全、合理、经济的施工方式。

图2 榫槽式接头几何示意图(单位:mm)

1.3.1 数值模拟工况设计

数值模拟预切槽工况设计主要有如下三个方面。

(1)围压数值设计:共设置100 kPa、200 kPa、300 kPa、400 kPa、500 kPa5 种围压情况。

(2)接头几何尺寸设计:接头底长为150 mm,改变榫头夹角α(40°、55°、70°)以及榫头深度B(20 mm、40 mm、60 mm、80 mm),预衬砌接头几何型式设计分组见表2。

表2 接头设计分组表

(3)粘结方式设计:不涂抹任何粘接剂、涂抹环氧树脂、涂抹水泥基胶,共计3 种粘结方式。

综上,数值模拟从3 种设计角度出发,进行数值模拟工况分组,工况设计如表3 所示。

表3 数值模拟工况设计表

将平接头单独设为一组,命名为P1,设置了100 kPa、200 kPa、300 kPa、400 kPa、500 kPa5 种围压,以及涂抹环氧树脂和涂抹水泥基胶2 种粘接方式。

1.3.2 材料属性的确定

预衬砌模型中材料主要包括混凝土、钢筋、环氧树脂粘接剂、水泥基粘接剂。

材料类型:钢筋选择弹性模型,粘接剂选择界面模型,混凝土选择弹性和塑性模型。因混凝土应力应变曲线的双线性假定,在混凝土经历弹性阶段到达屈服强度后会进入塑性阶段,Blom[20]在模拟研究管片纵向接头的转动刚度中也考虑到了混凝土的弹性部分和塑性部分。

单元类型:混凝土采用3D 实体单元,钢筋采用1D 植入式梁单元,粘接剂采用界面单元。

具体数值模拟材料属性见表4。

表4 数值模拟材料属性

2 结果及讨论

2.1 混凝土强度增长规律与合理支护时机

图3 为不同龄期的混凝土强度增长曲线。图3(a)混凝土养护时间≤12 h,混凝土的抗压强度在1.5 h 前增长速率最大,1.5 h 时即可达到6 MPa 左右,在后续养护过程中混凝土强度增长速率减缓。在不考虑管片强度是否满足围岩压力的情况下,可得出在养护时间为1.5~2 h 时,即可拆除模板对预衬砌管片的接口进行粘接介质的涂抹,并浇筑另一管片。图3(b)反映了混凝土在整个的养护过程(28 d)中的强度增长情况,整体趋势为前期增长速率快后期放缓,在期龄为28 d 时混凝土的抗压强度达到34.52 MPa,满足C30 混凝土的设计要求。

图3 混凝土强度增长曲线

根据数值分析结果,混凝土配合比的设计是符合要求的。为保障混凝土前期具有较高且稳定的抗压强度,需要提高混凝土的密实度,施工过程中可通过提高混凝土的喷射压力及和易性来实现。通过测试混凝土各个时间节点下的抗压强度,得出混凝土在前期强度增长速率快,养护1.5~2 h 时混凝土已经具有6 MPa 的抗压强度,满足拆模的强度要求,为预切槽施工方法切槽间隔时间提供了依据。

实际工程中合理的支护时机不仅仅通过管片的强度来决定,还需要考虑围岩对管片的荷载来综合确定。因此,本研究仅仅为预切槽施工方法拆模时间以及切槽间隔时间提供了参考,在实际工程中应考虑管片强度是否满足围岩压力的要求来决定支护时机。

2.2 参数反演

在数值模拟中,模型参数以及边界条件的选取都会对数值模拟结果产生较大影响,因此需要验证参数以及边界条件选取的合理性。在施工现场,选取一个断面,利用应力应变计测得两点的围岩压力分别为:σ1=108.83 kPa、σ2=108.82 kPa。根据两点围压数据进行数值模拟计算,得出模拟计算的位移量分别为:x1=3.84 mm、x2=3.84 mm,现场实测的位移量为x1'=4.2 mm、x2'=4.1 mm。将两者位移量进行对比可知其相差较小,误差仅为7.4%,证明此模型的设计、数值模拟参数以及边界条件的设置较为合理,可进行后续模拟试验。

2.3 榫槽式接头与平接头对比分析

选取榫槽式接头J1的环向位移数据与平接头P1的环向位移数据进行对比,模拟对比结果见表5。图4 为典型的数值计算模型图。

图4 预衬砌接头细节图

表5 榫槽式J1 与平接头P1 模拟结果表

由表5 数据对比可知,在相同粘接介质、相同围压的情况下,J1的环向位移均小于P1的环向位移,J1相对于P1环向位移下降了约1.93%。通过以上数据分析可以得出使用榫槽式接头的接茬方案优于使用平接头的接茬方案,对接头处进行几何优化设计是有必要的。

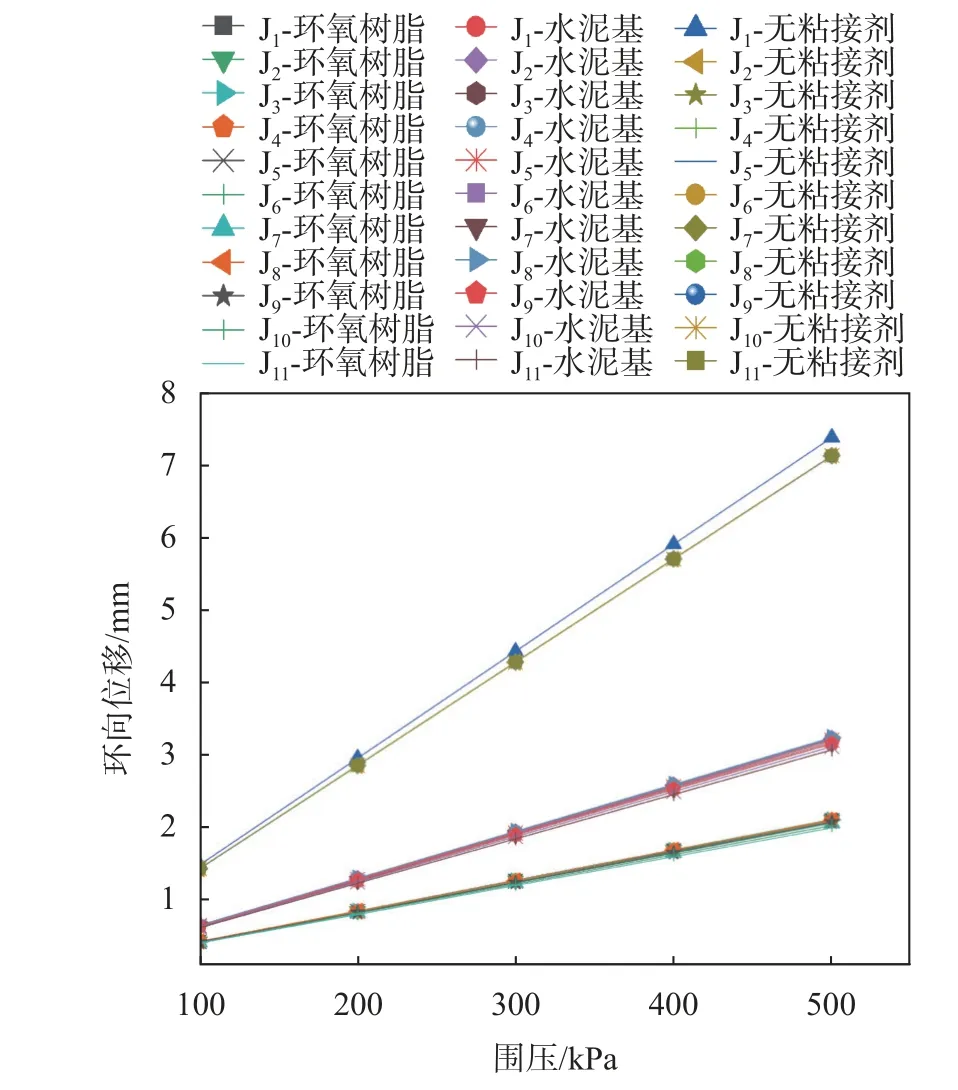

2.4 粘接介质对管片接头的影响

由图5 可知,当使用环氧树脂作为粘接介质时,控制预衬砌位移量的效果最好,水泥基胶的效果次之,无任何粘接介质时的效果最差。相对于不使用任何粘接介质,使用环氧树脂作为粘接剂时,环向位移减少了72.1%;使用水泥基胶作为粘接剂时,环向位移减少了57.0%。

图5 不同粘接介质下的环向位移量

对于管片支护功能失效的标准,根据专家意见和相关研究文献[21-22],当环向位移≥2mm 时,应判定接头破坏,管片支护作用失效。在使用环氧树脂作为粘接介质时,榫槽式接头管片普遍可以承受400 kPa的围压,其中J11接头可以承受500 kPa 的围压;使用水泥基胶时,管片可以承受300 kPa 的围压;而不使用粘接剂的情况下管片仅能承受100 kPa 的围压。

不同粘接介质对不同工况的影响情况如图6 所示。由图6 可知,使用环氧树脂和水泥基胶时在接头几何型式改变的情况下,对环向位移的控制起到一定的正面作用,在500 kPa 围压下环向位移分别减小了6.0%和5.2%,而在不使用任何粘接介质的情况下,除了工况J1位移偏大外,其余工况环向位移基本一致。使用环氧树脂和水泥基胶时,随着角度的增大位移量减小,表明粘接介质的使用可提高接头整体的力学性能。

图6 不同粘接介质对不同几何工况的影响

通过以上分析,在控制环向位移量上,粘接介质的使用起主导作用,选取环氧树脂作为粘接介质时表现出明显的优势。在粘接介质+接头几何优化设计的情况下更能体现设计的优越性,仅改变接头几何形式对位移的影响较小。

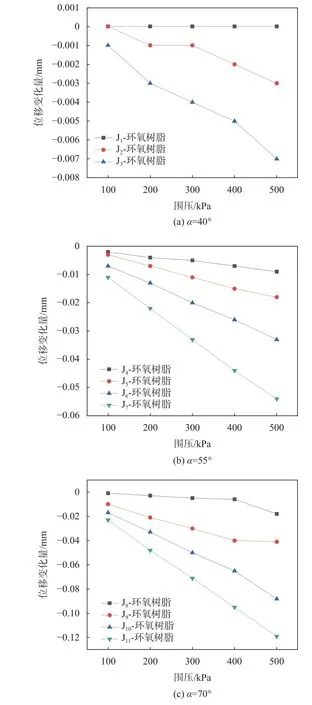

2.5 榫头几何尺寸对管片接头的影响

(1)榫槽深度B对管片环向位移的影响

由模拟可以看出,环氧树脂作为粘结介质时效果最好,故采用环氧树脂作为粘结剂,榫槽角度α一定,以深度B为变量对管片接头环向位移进行分析,结果如图7 所示。

图7 不同接头深度对环向位移的影响

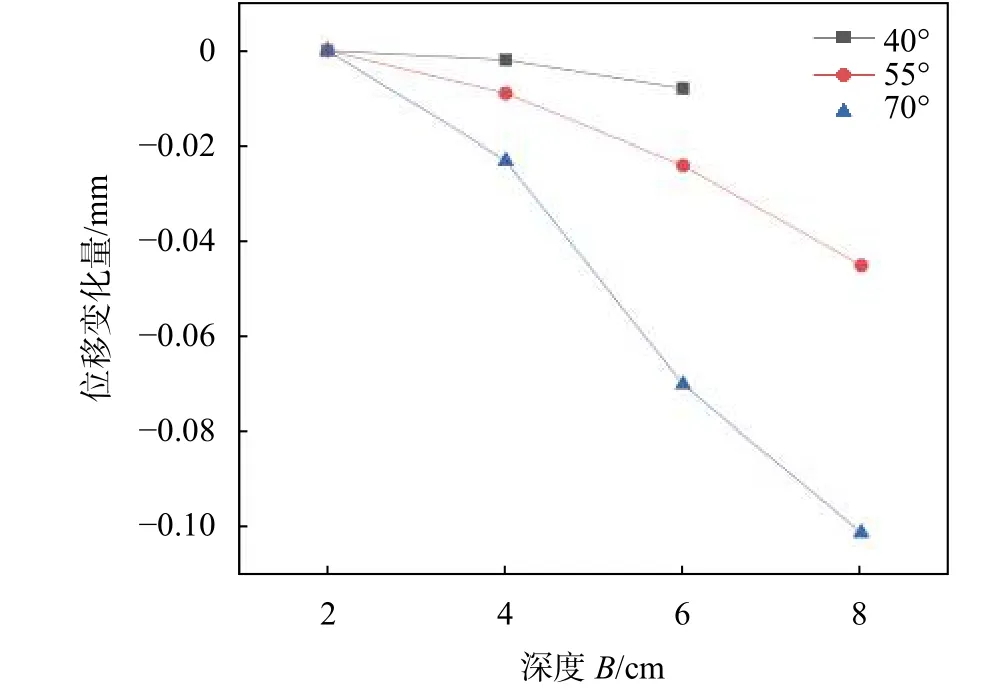

由图7(a)发现,J1-J3(α=40°)三种接头型式随着深度B的变化对管片环向位移量的影响很小,J3相对于J1,随着深度B的变化,环向位移量仅减小了0.33%;在图7(b)中,J4-J7(α=55°)四种接头型式随着深度B的变化环向位移量出现一定的变化,其中J7相对于J4的环向位移量减小了2.14%;图7(c)中,J8-J11(α=70°)四种接头型式随着深度B的变化环向位移出现了较为明显的变化,J11相对于J7的环向位移量减小了5.28%。榫槽深度B对位移变化的影响见图8。

图8 深度B 对位移的影响

通过图8 的位移变化趋势可以发现,在角度α不变的情况下,随着深度B的增加,环向位移量在逐步减小。对比相邻深度B与位移变化量之间斜率的大小可以得出,B=4~6 cm 时对环向位移量的影响最为明显,B=6~8 cm 时影响开始减小。通过以上分析可以得出,在角度α不变的情况下,深度B的增加有利于环向位移量的减小,综合考虑切槽工艺的可操作性,深度B的理想范围为6~8 cm。

(2)榫槽角度α对管片环向位移的影响

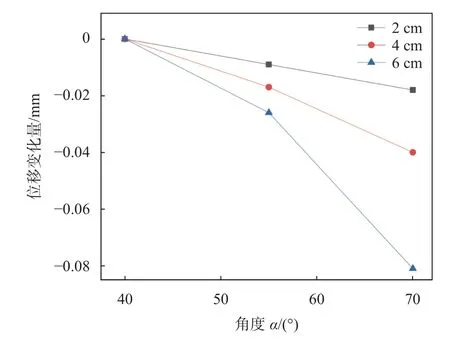

仍以环氧树脂作为粘接介质,榫槽深度B一定,以角度α为变量对管片接头环向位移进行分析,结果如图9 所示。

图9 不同角度α 对环向位移的影响

由图9(a)发现,J1、J4、J8(B=2 cm)三种接头型式随着角度α的变化对管片环向位移量的影响很小(与(1)中J1-J3组的情况相似),J8相对于J1,随着角度α的变化,环向位移量仅减小了0.85%,表明在角度α及深度B较小时,对管片的工作性能改善不明显;在图9(b)中,J2、J5、J9(B=4 cm)三种接头型式随着角度α的变化环向位移量开始出现一定的差异性,其中J9相对于J2的环向位移量减小了1.89%;图9(c)中,J3、J6、J10(B=6 cm)三种接头型式随着角度α的变化,环向位移出现了明显的变化,J10相对于J3的环向位移量减小了3.85%;图9(d)中,J7、J11(B=8 cm)两种接头型式随着角度α的变化环向位移出现了较为明显的变化,J11相对于J7的环向位移量减小了3 .16%。榫槽角度α对位移变化的影响见图10。

图10 角度α 对位移变化量的影响

通过图10 的变化趋势可以看出,在深度B不变的情况下,随着角度α的增大,环向位移量在逐步减小。对比相邻角度α与位移变化量的斜率大小可以得出,α位于55°~ 70°区间时对位移变化量的影响要大于α位于40°~ 55°区间时对位移变化量的影响,且在深度B越大时,影响越为显著。

应用结构力学分析其原因,在管片接头模型试验中,可用固定铰支座模拟榫槽式接头上下部分的约束,均布荷载采用水平线荷载,在这个框架中,随着α的增大其受到的竖向应力就越大,也就是提高了管片的整体性,更加有利于控制位移量。

通过以上分析可以得出,在深度B不变的情况下,角度α的增加有利于环向位移量的减小,角度α的理想范围为55°~ 70°。

3 结论

(1)通过测试C30 混凝土各养护时间节点下的抗压强度发现,混凝土前期强度增长速率较快,养护1.5~2 h 时混凝土已具有6 MPa 以上的抗压强度,满足拆模要求。该数据可为预切槽施工方法拆模时间以及切槽间隔时间提供参考。

(2)管片粘接介质对衬砌结构环向位移的约束效果明显,相对于不使用任何粘接介质的工况,采用环氧树脂工况下环向位移量减少了72.1%。粘接介质对管片工作性能的影响要大于榫头几何形状对其产生的影响。

(3)榫槽式接头力学性能优于平接头,榫槽式接头榫头角度α的理想范围为55°~ 70°,综合考虑切槽工艺的可操作性,榫头深度B的理想范围为6~8 cm。