平煤六矿综掘面粉尘运移规律数值模拟及防治研究

陈建忠

(中国平煤神马控股集团有限公司,河南 平顶山 467000)

1 引言

综掘工作面作为矿井主要产尘点之一,粉尘污染问题十分突出[1-3]。高浓度粉尘场不仅严重威胁井下职工的身心健康,同时也会诱发粉尘爆炸事故,导致大量人员伤亡及经济损失。此外,粉尘还会严重降低井下能见度,导致摄像头、传感器等高精度仪器无法正常工作,阻碍了智能化开采技术的发展[4-7]。平煤股份六矿戊10-22220 综掘工作面不仅是高瓦斯煤层,同时煤体疏水性较大,干式除尘及常规水喷雾降尘并不适用该工作面。此外,该工作面水压不稳定且风量较大,致使现有雾场无法有效覆盖产尘区域。为提高戊10-22220 综掘工作面粉尘防治效率,采用数值模拟的方法研究巷道风流及粉尘时空运移分布规律,根据模拟结果,合理布置喷雾装置,达到更好的降尘效果。

2 数学模型

综掘工作面实际生产过程中,巷道中含尘气流中粉尘所占体积分数远小于10%,因此选用欧拉-拉格朗日模型进行模拟计算[8]。

2.1 风流流动数学模型

掘进巷道风流可视为连续相流体,适用于欧拉法,其流动满足连续性方程、动量方程和能量方程。将空气视作不可压缩气体,连续性方程简化[9]:

式中:u、v、w分别为连续相速度矢量沿x、y、z方向分量,m/s。

动量方程(N-S 方程)可表示:

其中:μt=ρ·Cμ·k2/ε

式中:ρ为连续相密度,kg/m3;t为时间,s;k为湍流动能,m2/s2;ε为湍动能耗散率,m3·s2;μ为层流黏性系数,Pa·s;μt为湍流黏性系数,Pa·s;Cμ为常数,Cμ=0.09。

2.2 粉尘流动数学模型

将粉尘颗粒视为离散相随风流流动,适用于拉格朗日法,主要受到重力、浮力和阻力等力的作用,连续相与离散相相互作用,粉尘颗粒的控制方程[10]:

式中:FD为颗粒单位质量阻力,N;μp为离散相流速,m/s;ρp为粉尘密度,kg/m3;Re为雷诺数,无因次量;dp为颗粒直径,m;CD为阻力系数,无因次量;α1、α2和α3为常数。

3 高瓦斯综掘面风流及粉尘运移规律

3.1 物理模型与网格划分

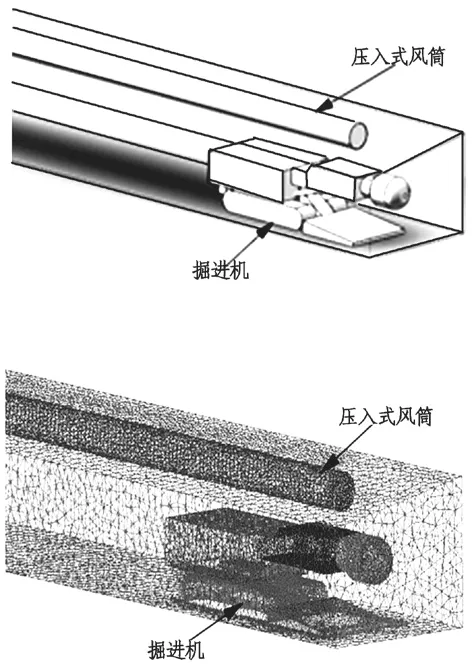

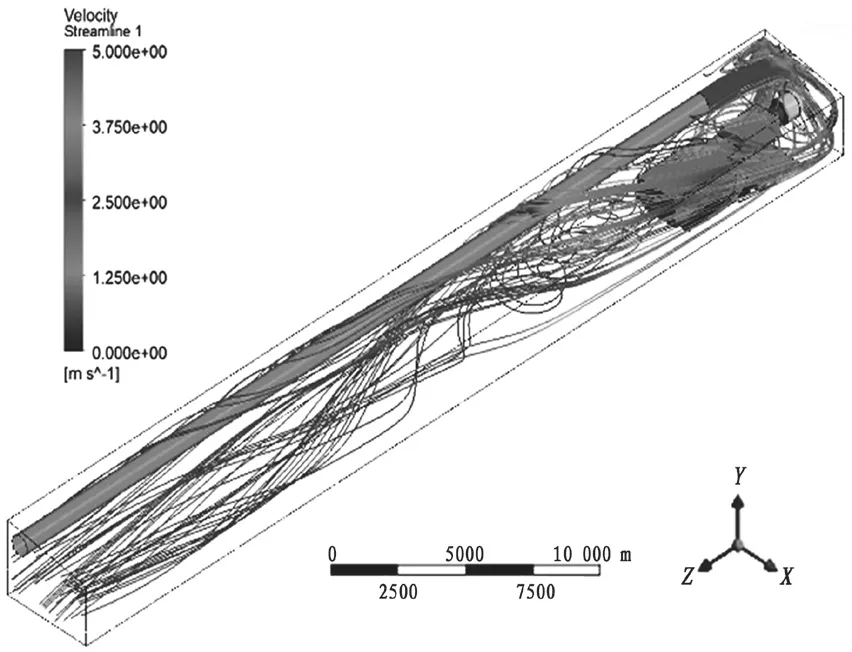

戊10-22220 综掘工作面巷道设计长度1900 m,断面呈梯形,内帮高度3 m,外帮高度3.8 m,宽5.2 m,工作面需风量534 m3/min。为便于模拟,简化了掘进巷道,取距离迎头50 m 巷道长度作为研究对象,采用Solidworks 建模软件建立全尺寸物理模型,再利用ICEM 软件对模型进行网格划分,设置最大网格尺寸0.4 m,最小尺寸为1.55×10-5m,对物理模型不同部位单独进行尺寸加密调整,从而得到非结构化网格,最小网格质量超过0.3,满足计算需求。物理模型及网格划分结果如图1 所示。

图1 物理模型与网格划分

3.2 数值模拟计算参数设置

经过现场取样,采用激光粒度分析仪进行粒度测试,得到粉尘颗粒的最大、最小、中位粒径并计算出粉尘分散度系数,根据现场粉尘浓度测量结果,计算出离散相喷射源的质量流率[11]。具体模拟参数设置见表1。

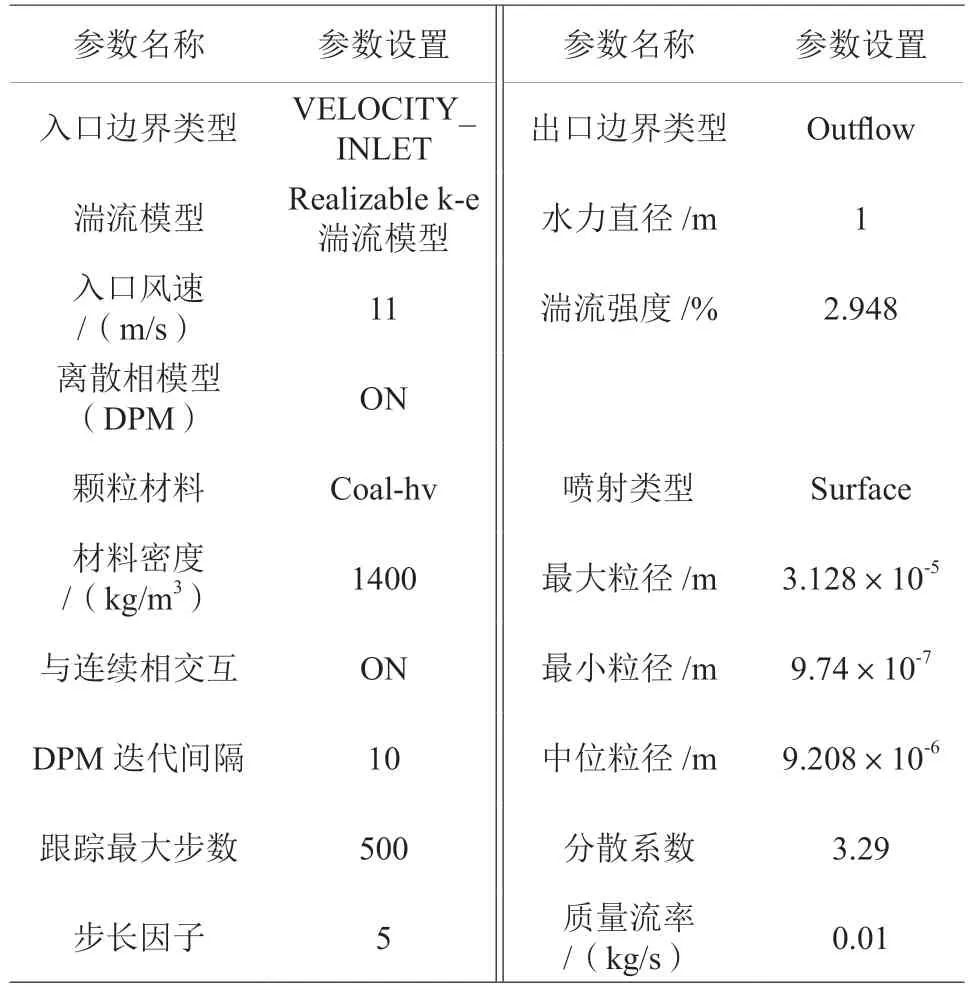

表1 边界条件及粉尘颗粒主要参数设置

3.3 模型验证

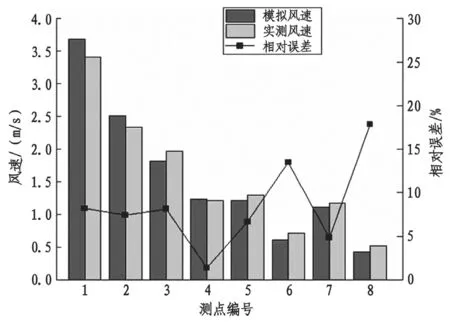

为验证Fluent 模拟结果的准确性与可靠性,对掘进工作面现场进行了风速实测,并对实测结果与模拟结果进行比较。在迎头后方5 m 处(进风侧与回风侧行人通道1.8 m 和0.5 m 高度)、掘进机后方15 m 处(回风侧与巷道中部1.8 m 和0.5 m 高度)布置测点,采用CFD25 煤矿用电子式风速表在每个测点测量3 次并将测量结果取平均值。为使模拟风流趋于稳定,计算100 s 后再提取风速数据,与实际测量进行比较,结果如图2 所示。

图2 风速模拟值与实测值对比

由图2 可知,模拟风速与实测风速数值差距较小,相对误差最大为17.85 %,小于20 %,平均误差为8.51 %,且模拟风速与实测风速具有相似的分布规律,故认为模型计算结果较为准确。

3.4 数值模拟结果分析

1)掘进巷道流场分析

由图3 可知,巷道风流整体呈现螺旋式向巷道后方运移,由掘进机回风侧向上运移至顶板附近,在巷道中部风流流线集中至外帮侧,这使得巷道距离迎头约25 m 位置处风速相对较大,此后风流流线又在巷道后方逐渐扩散并逐渐趋于平行,这表明巷道后段风速逐渐降低且趋于均匀稳定。同时,风筒出风口前端射流区风速基本维持较大入射速度不变,射流受迎头壁面影响向四周横向偏移,其中少部分风流运移至外帮顶板角落形成高速涡流区,风速在2.5 m/s 以上,大部分风流沿迎头壁面经截割处到达回风侧,这会将截割处产生的大量粉尘携带至回风侧区域。

图3 三维空间风速-流线分布图

此外,从图3 可以看出,掘进机摇臂外帮侧风流紊乱,在高度1.75 m 左右处存在涡流区,流线稀疏,风速在1 m/s 左右。而回风侧是迎头风流向巷道后方流动的主要通道,此处风速可达3 m/s 以上,这股风流受到巷道壁面的限制沿壁面向顶板流动,使掘进机上方高度约3 m 处风流流速较大,而高度2 m 处由于摇臂的阻碍风速相对较小。掘进机后方区域风流受到机身的阻挡,风速较小,风流在距迎头25 m 处风流流线主要集中至风筒附近,距离大于25 m 的巷道空间中风流流线扩散至巷道外帮和底板附近。巷道整体风速差别不大,风速分布均匀,维持在1 m/s 以下。风速降低不利于悬浮在空中的粉尘扩散和及时排出,增加粉尘在巷道中的停留时间,从而污染巷道环境。

2)粉尘浓度分布分析

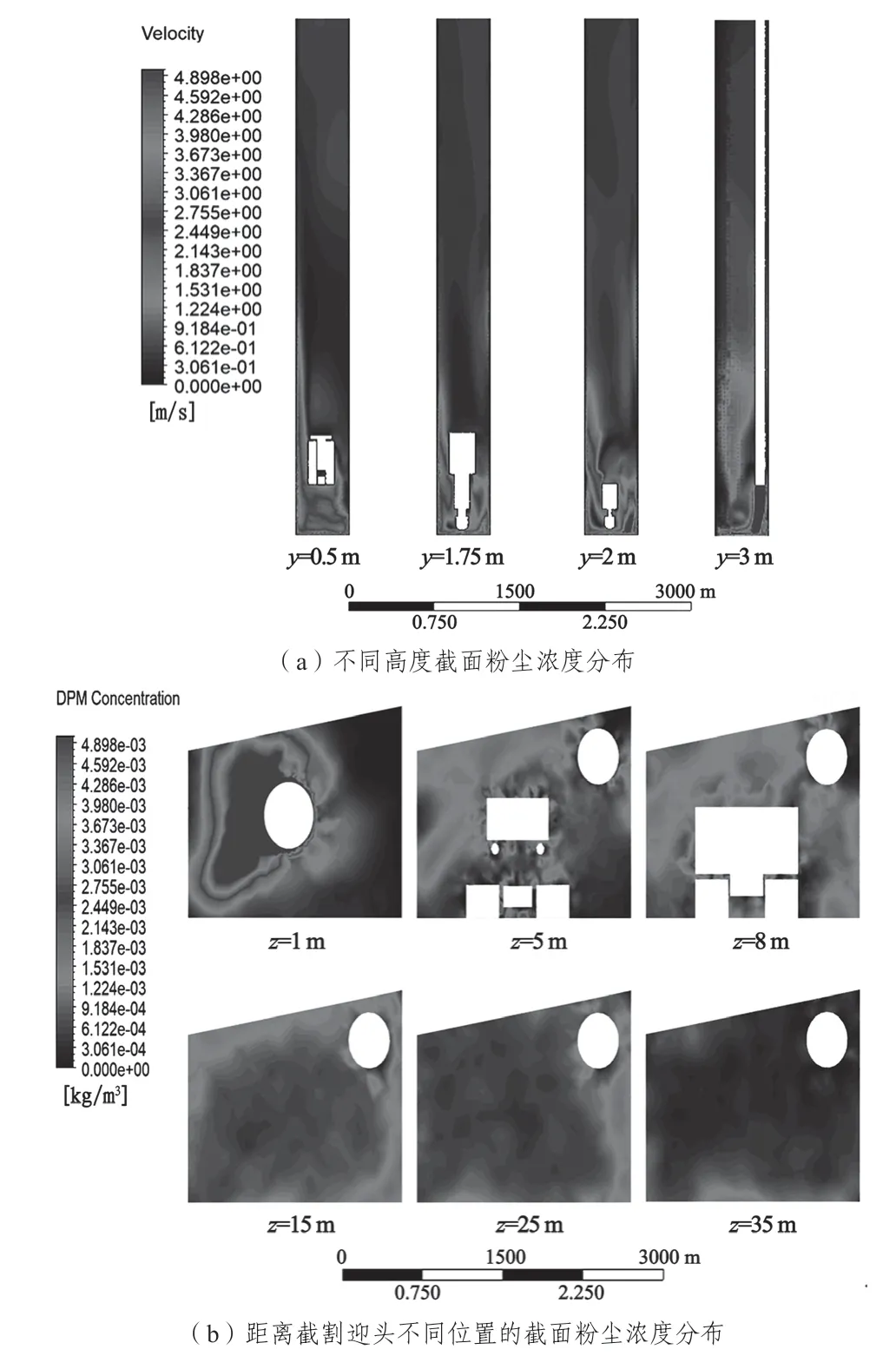

据现场截割作业时长,待风流稳定后加入粉尘颗粒,计算100 s后,在模型高度方向上设置0.5 m(底板附近)、1.75 m(呼吸带高度附近)、2 m(掘进机司机高度)、3 m(顶板附近)4 个不同截面,距离方向上设置距迎头1 m(迎头附近)、5 m(掘进机摇臂处)、8 m(掘进机司机处)、15 m、25 m、35 m 等6 个不同截面,在不同截面上绘制离散相颗粒浓度云图,得到各截面粉尘质量浓度分布情况,如图4 所示。

图4 不同位置粉尘浓度分布图

如图4(a)所示,综掘面截割迎头粉尘分布较为紊乱,且截割头附近粉尘浓度较高;截割处产生的大量粉尘随着风流运动,运移到巷道顶板和内帮回风侧,平均浓度超过3000 mg/m3,这与风流流场分析结果一致。

结合图4(b)分析可知,在距离迎头壁面z=5 m 的截面上,由于风流携带大量粉尘运移至回风侧与顶板附近,使得回风侧和顶板附近粉尘浓度增大,达到1500 mg/m3以上,而在距离z=8 m 处掘进机外帮侧粉尘浓度亦较大,结合前文风流流场分析可知此处存在低速涡流区,随风流运移至此的粉尘在此停留聚集。

通过图4(a)中y=2 m、y=3 m 和图4(b)中z=5 m、z=8 m 位置粉尘浓度分布图可知:在掘进机上方2 m 高度处粉尘浓度达到1000 mg/m3以上,这是由于大量粉尘随风流运移至掘进机上方3 m 处的顶板附近,而2 m 高度处风速较低,部分粉尘凭借自身重力发生沉降,这使得该处下方掘进司机位置粉尘浓度增大,影响司机正常作业。

此外,结合图3 分析可知,掘进机后方粉尘分布与风流分布密切相关。在距迎头z=15 m 断面处粉尘随风流沿巷道壁面运移,高粉尘浓度主要集中在巷道顶板和外帮侧附近;而在z=25 m 处风流流速减小,粉尘随风流聚集在风筒附近并发生沉降,巷道后端风速较低,粉尘主要沉降在巷道底板附近,巷道中部浓度降低至500 mg/m3以下,大量小粒径粉尘仍然悬浮于巷道中上部无法快速排出。

4 平煤六矿综掘面粉尘防治措施及应用

4.1 平煤六矿戊10-22220 综掘面概况

通过对戊10-22220 机巷掘进工作面现场调研发现,该掘进面在掘进过程中其粉尘产生源主要包括3 个:掘进机切割破碎煤体、扒装机扒装及煤体转载运输过程产尘。此外,由于平煤六矿戊10-22220机巷掘进工作面为瓦斯煤层,因此为了降低瓦斯含量,其局部风机供风量较大,易形成紊乱风流,卷吸部分掘进头粉尘,使得掘进机在工作过程中截割头粉尘浓度高达3000 mg/m3以上,导致井下职工工作环境十分恶劣。目前,该综掘工作面主要采用水喷雾降尘技术,由于综掘面水压不稳定,导致喷雾射程及覆盖范围较小,无法有效覆盖尘源点,导致现有喷雾降尘效果不佳,无法满足相关要求。

为此,基于风流及粉尘运移分布规律数值模拟结果,为了实现对综掘面截割迎头这一主要尘源点的高效防治,该文基于所研发的新型气水喷雾装置及水幕帘形成相应的喷雾场及水幕对截割粉尘及逸散粉尘进行高效捕捉。

4.2 平煤六矿综掘面粉尘防治方法

1)新型气水喷雾装置雾化封闭截割尘源

通过数值模拟分析,迎头截割处尘源应当重点关注,而现有掘进机外喷雾采用静压水管路供水,供水压力不足,现有外喷雾难以形成高射程雾场,无法有效对尘源点包裹,导致大量粉尘无法得到有效沉降而发生逸散。为此,该文采取在掘进机摇臂上方及两侧安装所研发的新型气水喷雾装置,基于气水两相流雾化原理,以压力水和压缩空气作为动力,在低水压条件下取得良好的雾化效果。经现场应用表明:该装置通过形成具有雾化性能好、射程远的喷雾场,能对截割头形成良好雾化封闭喷雾场,从源头减少粉尘产生并实现粉尘的高效捕捉。

2)水幕帘

针对巷道后方长期悬浮于空气中的粉尘无法有效沉降的问题,采取在掘进机后方安装水幕帘的方式将气流中的浮尘阻隔沉降。在距离迎头20 m 处设置一道水幕帘,通过优化喷嘴喷射方向,实现水雾在水幕帘上形成致密的水膜,粉尘穿过水幕帘时,水膜能对粉尘实现高效捕捉。为了便于人员进出及物体运输,捕尘网一侧设有小门便于人员设备通过。

4.3 应用效果分析

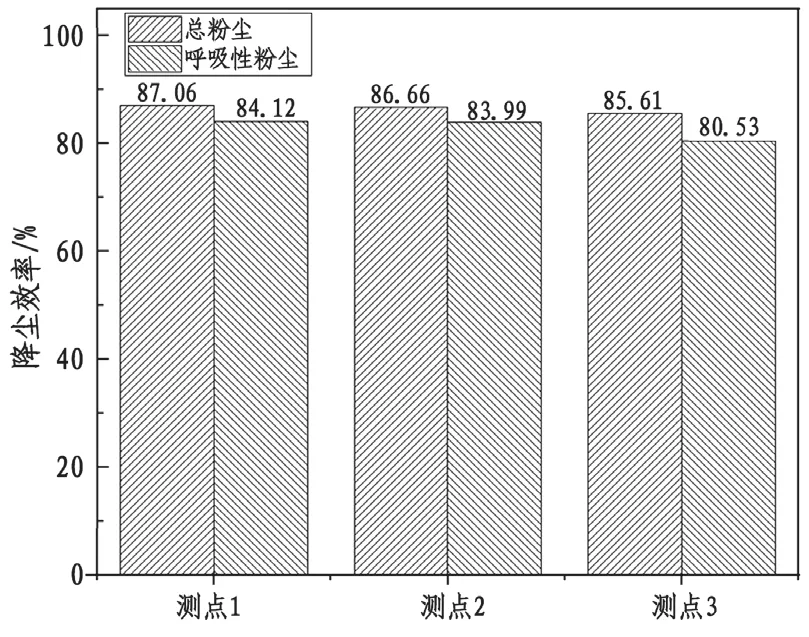

为测试粉尘防治措施的应用效果,在戊10-22220 工作面设置了3 个粉尘采样点:测点1 位于掘进机司机处,测点2 位于掘进机下风侧15 m,测点3 位于掘进机下风侧30 m。通过对3 个采样点在相同生产条件下分别进行采样,得出相应测点的粉尘浓度,计算得到相应的降尘效率,如图5 所示。

图5 不同测点降尘效率

应用结果表明:采用所构建新型降尘喷雾场,平煤股份六矿戊10-22220 机巷综掘工作面工作环境得到了大幅改善,显著降低了粉尘浓度,主要人员作业区域的平均总尘降尘效率86.44%,平均呼尘降尘效率82.88%,有力保障了井下职工的身心健康。

5 结论

1)掘进面迎头风流扰动性较大,产尘量大,导致掘进机截割作业时产生的大量粉尘随风流向回风侧和顶板附近扩散运移,使迎头附近粉尘平均浓度超过3000 mg/m3。因此,从掘进面产尘源头减少粉尘产量及控制粉尘逸散对矿井粉尘高效防治具有重要意义。

2)针对戊10-22220 综掘工作面存在的粉尘问题,采用所研发的新型气水喷雾装置对截割粉尘实现雾场封闭覆盖,以减少粉尘产生及降低粉尘浓度,同时结合水幕帘对截割逸散粉尘进行二次降尘,综掘面粉尘得到了有效防治,总粉尘降尘效率超过85%,呼吸尘降尘效率超过82%,显著改善了井下工作环境。