基于SIRM算法的卫星结构板智能化生产管控系统设计

冯锦丹,孙宏宇,姚 迪,张涵嘉,仇晓黎,刘金山,盛 超

1(中国空间技术研究院北京卫星制造厂有限公司 信息与数据资产管理中心,北京 100094)

2(北京卫星电信研究所有限公司企业事务部,北京 100089)

3(东南大学 机械工程学院,南京 211189)

0 引 言

随着“十三五”规划的提出,卫星发射任务持续增加,复杂产品结构不断制造,因此必须缩短卫星研制周期,提升卫星结构产品的研制能力、质量保证能力[1].此外,研制出具备快速信息回传能力的卫星进行国防部署、精确观测、搜集情报也成为研究的重点.然而当前卫星结构研制模式中,实物流、信息流难以深度融合,车间实物的信息采集仍以人工为主,难以动态实时反映真实情况,信息流驱动业务流程的效能发挥不足.

物联网目的是实现“任何时间、任何地点、任何媒体”的融合,主要包括4个方面:标识、感知、通信、中间件技术[2-4].物联网技术的飞速发展为复杂产品制造过程信息采集和传输,制造资源的自动识别提供了可靠手段.NASA[5]在航天器整个研制过程中采用了智能标签及手持终端进行产品状态追溯与复查.美国福特[6]、特斯拉[7]、英国石油[8]、霍尼韦尔等[9]大型工业企业都在其生产线中引入了以无线电频率识别(Radio FrequencyIdentification Technology,RFID)为代表的无线感知技术,以加强生产实时信息的采集并提高生产效率.波音、空客等公司利用RFID技术实时监控零部件在任意时刻的位置与工艺状态,以获取每一个产品的历史记录,使得产品的生产全过程具有信息可追溯性,为及时分析产品加工工艺、质量等提供了强大的决策支持,实现了生产现场物料动态跟踪、定位,并应用了操作防差错和多余物控制等方法,有效提升了质量管理效率和效果[10,11].尽管物联网技术能够为卫星结构智能车间建设提供数据感知装置与环境,给航天企业智能制造模式变革提供技术支撑,但是中国航天器研制领域尚缺少融入物联感知技术的示范性研究与实践,伴随中国制造2025总体发展规划的发布,正式开启了基于物联网的卫星结构研制流程重构机会.

此外,由于物联网基础上的卫星通信存在空间与地面网络传输延迟较大,处理缓存能力有限,实物流与信息流流量分布不均等问题[12,13].研究人员提出多种卫星路由技术来提高网络资源利用率.例如,Yang等[14]根据卫星网络存在节点资源有限等问题,设计了支持自适应多约束QoS(Quality of Services)路由算法在满足了物联网多优先级QoS需求基础上,同时具备更快的算法收敛速度;Papapetrou等[15]针对低轨道卫星系统如何向大量无基础设施地区服务的问题,提出了位置辅助按需路由算法(LAOR),能够极大节约链路成本;Werner等[16]为解决周期性时间变化的卫星间链路(ISL)子网问题设计了离散时间动态虚拟拓扑路由(DT-DVTR),使得网络具有延迟抖动的能力.虽然已经采用了各种不同的策略对卫星网络路由算法进行改善,但对网络负载造成的拥塞以及传输性能优化效果不明显.

因此,本文通过改进单路径路由(Snapshot Integration Routing,SIR)算法[17],提出了多路径路由(Snapshot Integration Multipath Routing,SIMR)算法[18],解决了SIR算法导致的端到端时延以及网络拥堵的问题.此外,分析现有卫星研制流程的现状以及主要问题,提出了一种基于物联网的卫星结构研制流程设计方法.定义了典型业务活动、通过卫星研制流程模型,以实物操作序列、数据操作序列为双主线融合了实物流与信息流,并在卫星蜂窝夹层结构板成形生产流程上进行了推演验证,初步形成了一种卫星结构产品的物联感知技术应用模式,为提升卫星结构产品的研制能力、技术状态管控能力奠定了坚实的基础.

1 需求分析与智能化生产管控系统

1.1 需求分析

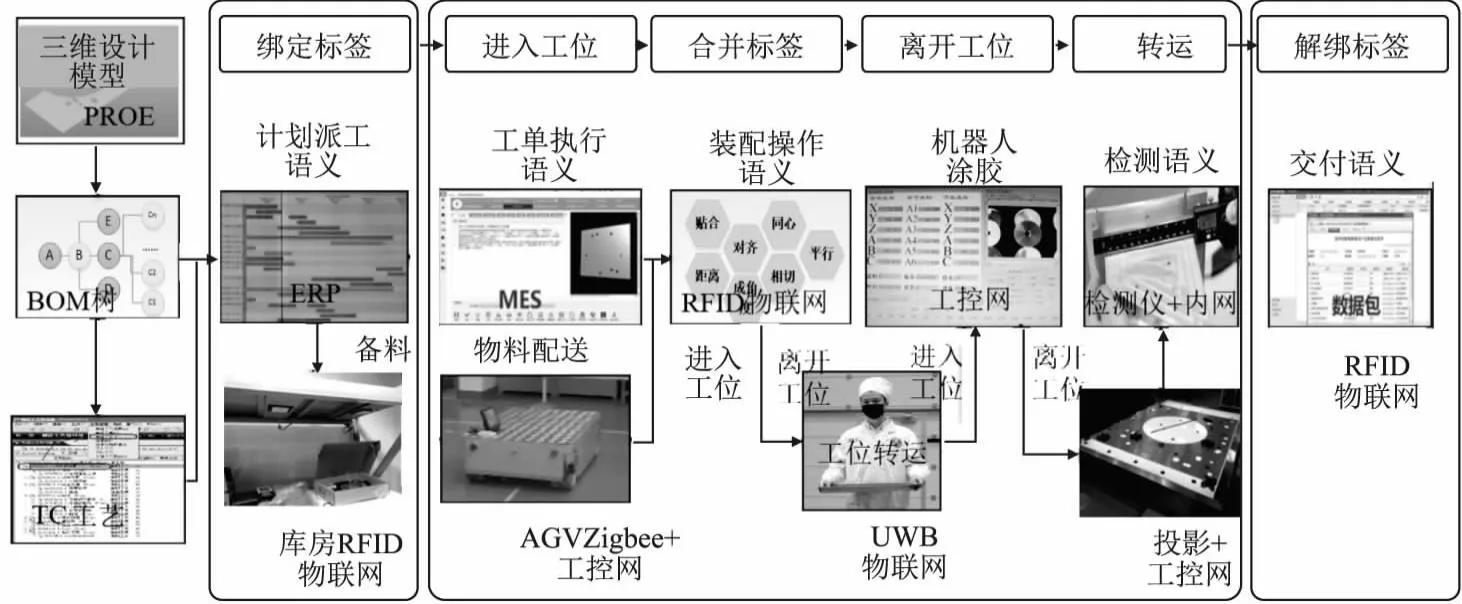

针对目前卫星结构研究系统现状进行分析.智能化卫星结构生产系统是通过业务流程、信息流、实物流进行管控,主要包括接收三维设计模型、订货备料、接收来自设计单位的模型与技术要求、开展工艺方案设计与编制工艺、制定生产计划、排产与任务派工、零件加工、装配、质量检测、试验、以及产品入库与交付,这些生产活动均需遵循对应的标准规范要求,在对应的软件系统上执行,如图1所示.

利用各个系统之间的集成关系,搭建起整个研制流程中的信息流转途径.在卫星产品的研制物流层面,实物流描述了产品从物料、毛坯、半成品,到待交付成品的形态变化过程.但是,现阶段在执行每个生产任务时,尤其是在卫星生产品生产阶段,仍需要通过人工在线下对实物到位情况、加工状态进行检查与确认,然后在MES系统中填写工序完成反馈信息来触发信息的向下流转,这极大的降低了生产效率.

针对智能化生产管控系统需求分析,发现主要问题体现在:1)以三维设计模型与工艺文件为生产依据自顶而下驱动实物流转,自底而上的反馈需人为参与,信息流依赖人为反馈来驱动,管理成本大,实物流转、信息流执行的效率不高;2)实物数据采集以人工为主,各业务活动记录尚不完备,实物位置、加工形态、尺寸重量等质量数据相对孤立,不利于全流程追溯;3)信息流中实物的位置、形态等数据传输延时大,其变更往往滞后于实际情况,与物理空间的实物状态存在差异;此外,信息传输路径选择不合理导致流量分布不均、网络拥堵以及网络开销大等问题.

1.2 系统架构

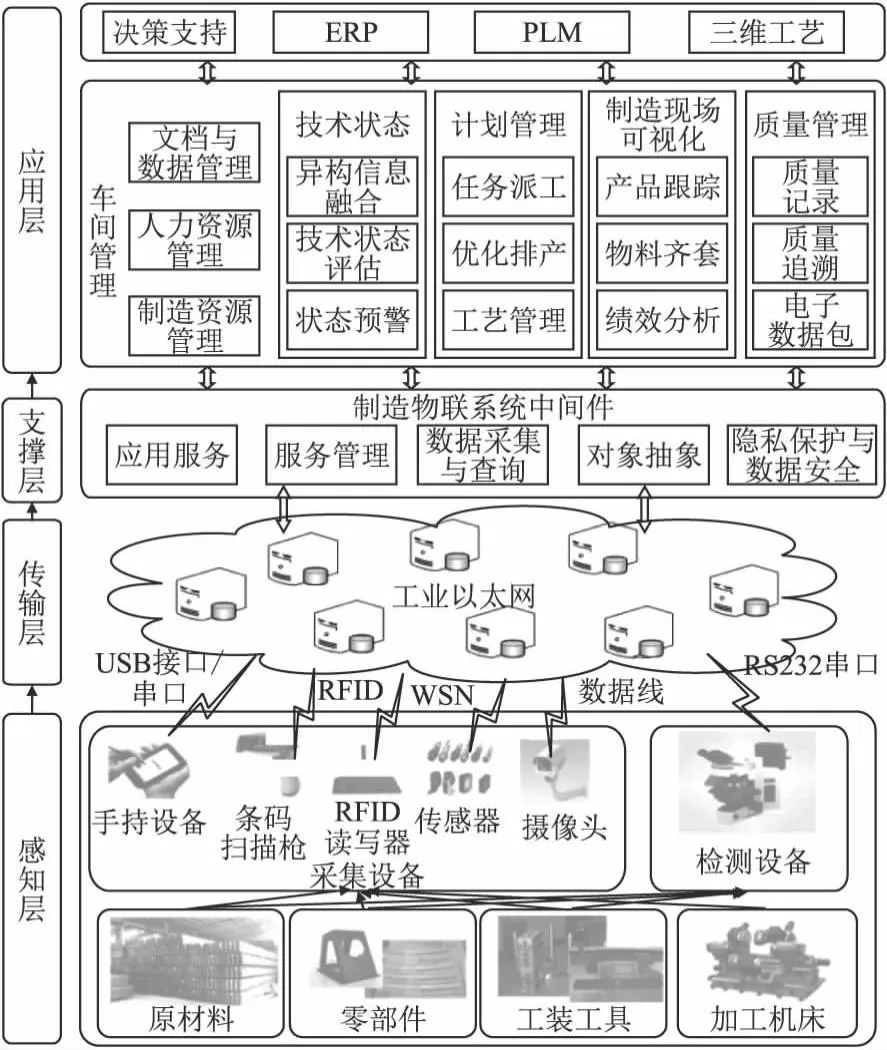

智能化生产管控物联系统框架按其功能可以分为4层:感知层、传输层、支撑层、应用层,如图2所示.

图2 智能化生产管控物联系统框架Fig.2 Framework of intelligent production control system

1)感知层根据卫星装配现场的具体工作环境和装配生产设备物联管理的信息需求,在检测区域内或装配生产设备上部署大量的条码、RFID标签以及分布式传感器节点,运用条码技术、RFID射频识别技术和传感器网络技术等在内的多种技术,实现对生产过程零部件、生产设备、物流设备的标识;

2)传输层主要功能是直接通过现有的企业网络,如单位局域网、室内无线网等技术设施,对感知层的信息进行接受和传输,将感知层接入传统网络、用户接入和按上层需求实现信息交流;

3)支撑层主要进行数据挖掘、智能处理、分布式并行计算等处理,为上层服务管理和制造过程技术状态控制应用建立一个高效、可靠和可信的支撑技术平台;

4)应用层是用户与物联网之间的接口,主要为行业服务,满足行业需求,实现智能生产、智能物流、智能环保等应用.

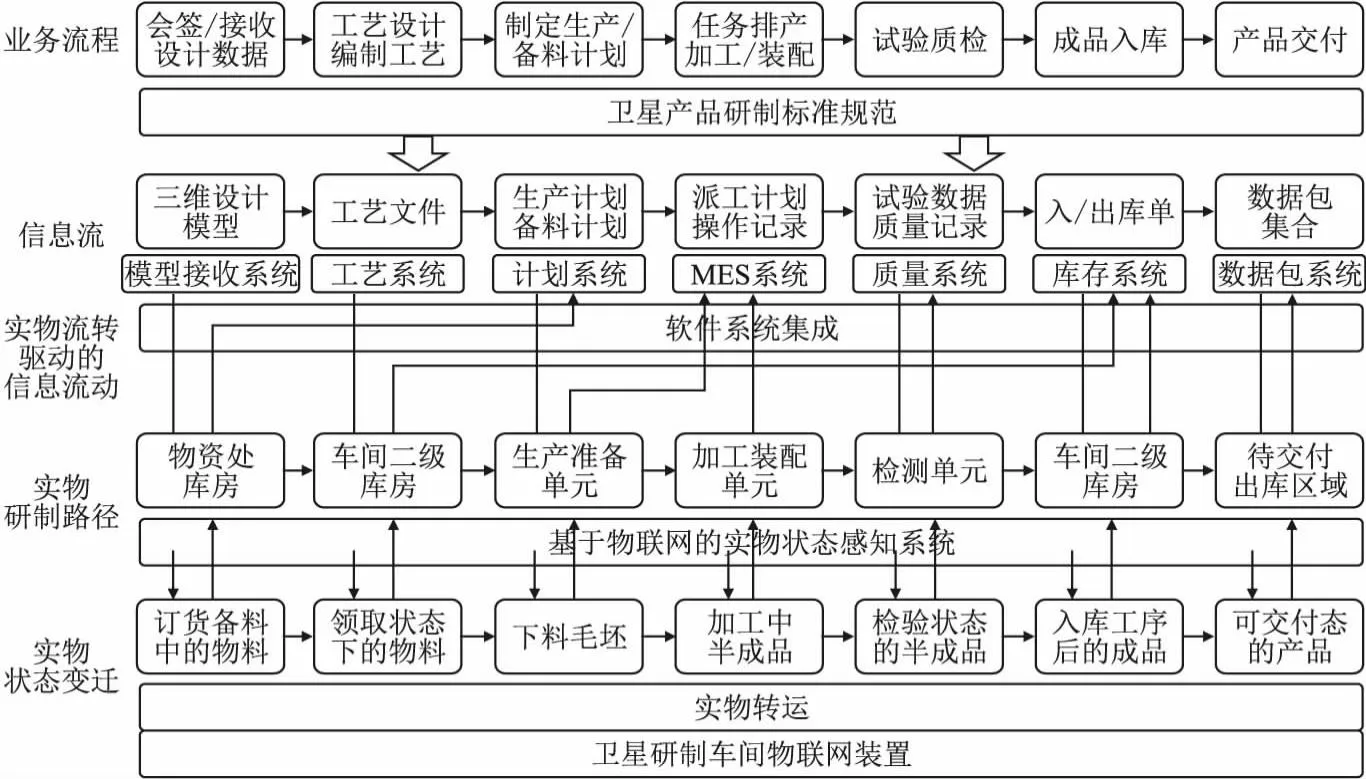

1.3 系统流程

因此,在智能化生产管控系统中,通过应用物联网技术在卫星结构设计中,可以有效解决这一弊端.目前,实物感知技术将实物流细分为两类:实物研制路径、实物技术状态,如图3所示.1)采集实物位置的变迁数据,可形成实物研制路径;

图3 基于实物感知的卫星结构研制系统流程Fig.3 Process of satellite structure development system based on physical sensing

2)采集实物技术状态的变迁数据,可形成实物技术状态流程.

首先,在卫星研制车间现场部署物联感知装置,在实物转运过程中,通过无线读写器采集实物的当前位置.构建基于物联网的实物状态感知软件系统,通过数据传输层,设置位置数据采集时间间隔,定时获取与记录位置信息,从而形成实物研制路径.例如,通过对实物进行RFID标签的标识绑定,当订货物料抵达物资处库房、配送至车间二级库、领取至生产准备单元、转运到加工单元、装配单元以及具体工位时,感知系统均可获知其位置变化情况.

然后,通过实物状态感知软件系统与工艺规划、MES、质量管理等业务系统的集成,当实物进入一个新制造单元或工位时,感知系统识别到实物产品的唯一编码,据此从MES系统中检索到相关的任务、工艺系统检索到工艺文件,将这些生产依据主动推送给操作者的工作桌面,实现物流适时驱动信息流,确保生产物料、工具、工装等实物,工艺文件、设计模型、派工任务等生产要素的高效齐套,缩短加工操作的准备周期.当实物离开工位时,感知系统触发将工位所负责工序的已完成状态写入MES记录中,并从MES中获取下一个目标工位,并将其写入实物标签,当实物抵达下一个工位时将标签内的目标工位地址与实际抵达地址做匹配性检查.

2 基于智能化生产管控系统的研制定义

2.1 典型的业务活动定义

本文典型的业务活动是构成卫星结构研制流程的基本单位.融入物联技术的一个智能化生产管控系统由5个关键要素构成,包括:输入、输出、管控生产活动的指令、支撑生产活动执行的条件、生产活动.

1)输入包括两类数据:实物流方面的内容:实物本体、实物的位置信息(含来源位置、目标位置)、实物的技术状态(前序技术状态、后续技术状态);信息流方面的内容:制造过程数据、质量记录数据等.

2)输出包括类似的数据,经过当前智能化处理之后,已经发生物理性变化的实物,及其配套的实物类数据与信息类数据.

3)指令包括3类数据:控制指令:智能化执行管控标准、MES任务派工计划方面的指令要求;生产依据:包括三维设计模型、工艺设计文件;关键要求:当前智能化生产所需的特殊处理要求,例如关重件的关键工序管控点、强制检验点、首件工序检验要求等.

4)条件包括3类:加工环境:当前智能化生产所需的制造单元或工位,环境温湿度要求等;支撑条件包括所需设备、刀具、工具、工装、操作规程等制造资源;执行人员即执行当前智能化生产的人员信息.

5)生产活动包括对实物产品执行的加工或操作序列,以及对实物相关的数据属性执行的有序的数据操作序列.由于卫星产品加工的复杂性,存在多条加工序列、数据操作序列并行与交互的行为特性.

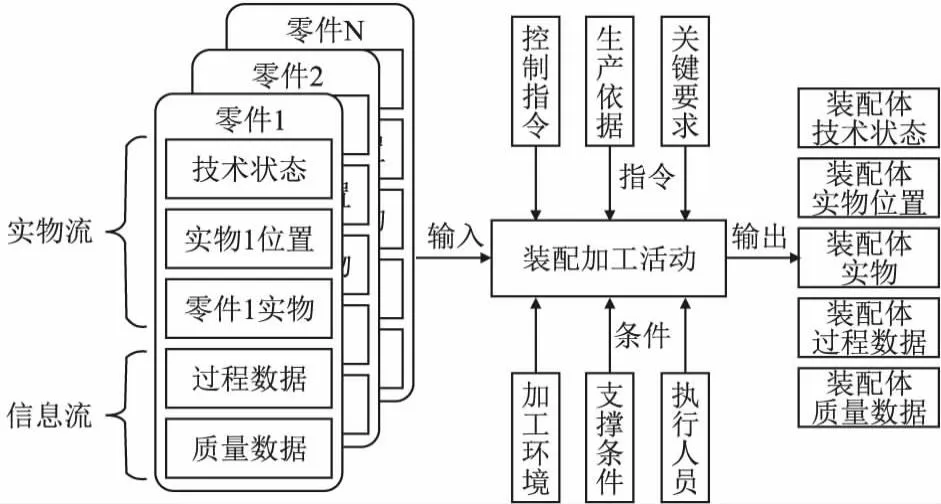

根据卫星结构的组成与其研制流程范畴,涉及的典型业务活动主要包括工艺设计活动、物料配送活动、生产计划活动、零件加工活动、检验活动、装配加工活动、入/出库活动等,卫星零件加工活动模型如图4所示.输入为若干个待装配零件的实物类数据与信息类数据集合;输出为这些零件组合安装成一体的装配体实物,及其配套的实物类、信息类数据.

图4 卫星零件加工活动模型Fig.4 Processing activity model of satellite parts

图5给出了卫星结构装配活动模型.其中,输入为若干个待装配零件的实物类数据与信息类数据集合.输出为将这些零件组合安装成一体的装配体实物,及其配套的实物类、信息类数据.

图5 卫星装配体加工活动模型Fig.5 Processing activity model of satellite assembly

2.2 卫星结构研制流程定义

以业务活动为中心的业务流程可以定义为:一个若干业务活动的有序集合:1)业务活动:任意一个业务流程都必须指定一个业务活动作为起始活动,一个业务活动作为终止活动.前后相互连接的两个业务活动内部的实物操作序列、数据操作序列必须具有连接性;2)业务活动之间的有向边.有向边需要指定当前业务活动在满足某种条件或状态要求后达到下一个业务活动.

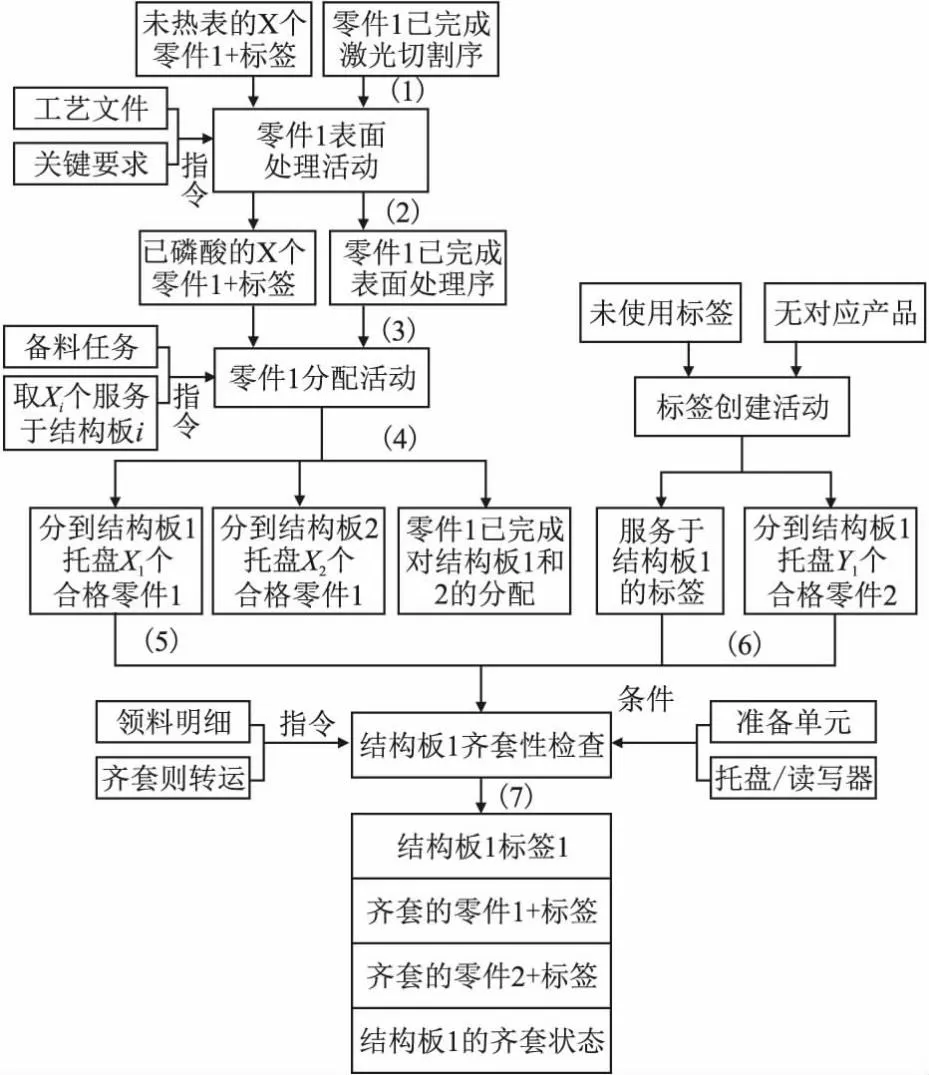

以生产准备单元中零件表面处理、分配备料、齐套性检查的处理系统为例,对基于物联网的卫星结构研制流程进一步说明如图6所示.以零件1表面处理活动为起始活动、齐套性检查为终止活动.前者内部的实物操作序列为:零件1绑定标签→表面处理,数据操作序列为:零件1已完成激光切割→零件1已完成标签绑定→零件1已完成表面处理.分配备料活动内部的实物操作序列为:选取Xi个零件1→放置在结构板1的备料托盘,数据操作序列为:零件1已完成表面处理→零件1已完成分配备料.后者内部的实物操作序列为:扫描结构板1备料托盘内的标签,数据操作序列为:自动感知结构板1备料托盘内的标签数据→直到满足领料明细要求→结构板1的备料状态为已齐套.

图6 基于物联网的卫星结构研制流程Fig.6 Development process of satellite structure based on internet of things

有向边所需的条件包括:1)满足零件1转运到位的条件;2)满足表面处理操作质检合格的条件;3)满足零件1领取至生产准备单元的条件;4)满足分配操作结束的条件;5)、6)依次为零件、结构板托盘标签已绑定成功;7)结构板1所需零件数量满足工艺中领料明细要求.

2.3 生产准备系统定义

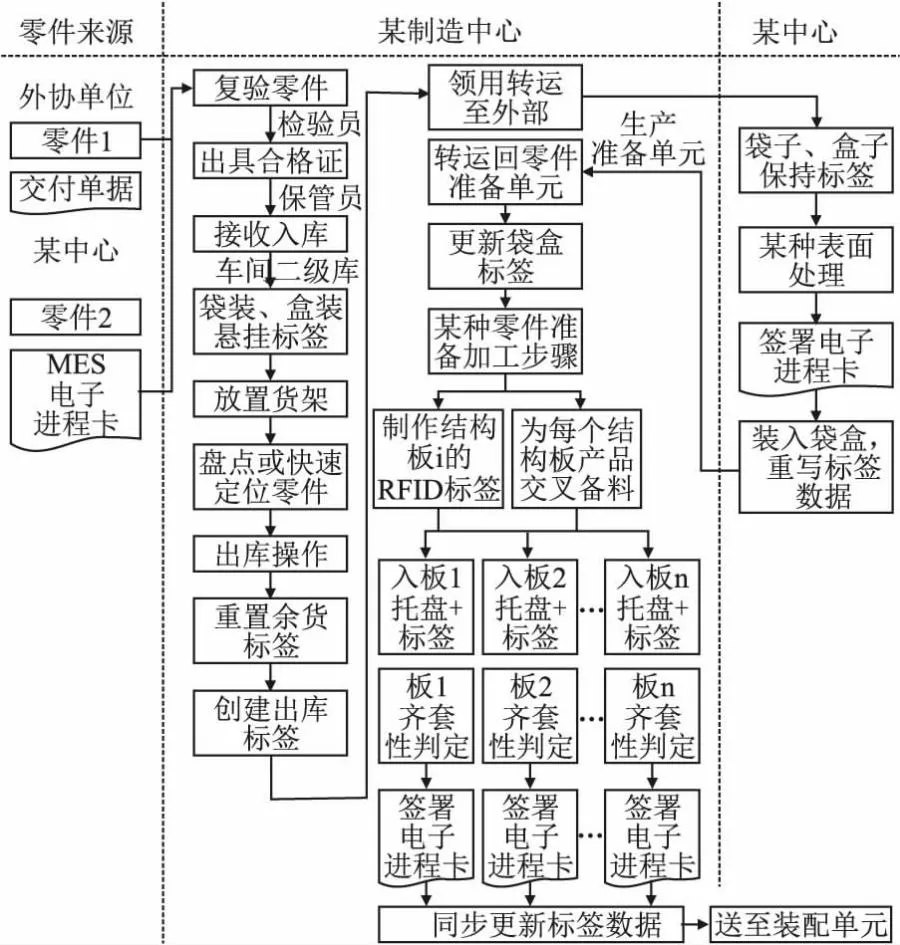

基于物联网的零件齐套准备系统如图7所示.结构板所需的零件经过公司内检验员的复验合格后,在质检系统中出具合格证,再由车间库存保管员接收、利用车间二级库存系统中的入库功能,办理入库手续并存放在指定位置.在零件入库时创建RFID标签,中大型零件可用线或卡扣将标签悬挂在边角孔上,小型零件则通过标签绑定容器的方式进行标识.

图7 基于物联网的零件齐套准备系统Fig.7 Parts preparation system based on internet of things

零件准备阶段应用无线标识与感知技术进行研制流程管控的关键点在于:

1)分批出库时标签拆分

由于小型零件体积较小,一般一批零件统一放置在袋子或盒子等容器内,标签与容器绑定即可.若整批出库时,则标签连同容器、零件一并出库进入研制流程.若是分批出库时,则需要对容器上的标签进行数量重置,创建一个新的出库标签随出库那部分零件进入研制流程.

2)面向每个结构板的标签关联与齐套性检查

由生产准备单元根据MES任务派工,按照物料准备工序的要求,从库房领取结构板所需要的零件与工装.起初进入生产准备单元的零件是多个结构板产品所需埋件混合在一起运输的,带有RFID标签的零件实物进入准备单元感知区域以后,读写器可自动获取实物编码、数量信息.操作者的主要任务是将每个零件按照其服务的结构板产品对象进行分组存放.操作者为每个待研制的结构板产品创建新标签,将其与托盘绑定在一起,然后将埋件放置进对应的托盘内部,并将零件的标签与结构板标签进行关联.借助结构板的领料单明细与托盘内的物料相匹配,从而可得知结构板的物料是否齐套.若齐套则感知系统主动驱动MES系统完成特定结构板备料工序的自动签署完成,进而可转入装配单元进行加工.

2.4 结构板装配系统定义

基于物联网的结构板装配系统如图8所示.伴随结构板在装配、固化、脱模、检测单元之间的流转,无线标签与感知的主要作用体现在物料齐套性感知、实物位移感知、物联数据同步至MES系统等方面.此流程中RFID核心处理环节包括两个方面的内容:

图8 基于物联网的结构板生产系统Fig.8 Structure plate production system based on internet of things

1)绑定RFID标签的实物流转可以驱动业务数据的自动检索与推送.伴随实物在流转到新的工位区域时,该区域内的物联感知装置获取识别到标签内的实物编码.感知系统将该编码传输给工艺看板系统,从中检索到对应的工艺文件与三维设计模型,由工艺看板系统自动推送到当前操作者的任务盒中,根据工艺中所指定的加工工位信息与当前实物所在工位相匹配,可直接定位到当前具体这道工序内容,以方便操作者的工艺文件快速浏览.

2)MES任务完成状态反馈与实物所绑定标签的数据同步更新.操作者执行完每个工序的加工活动后均需要通过MES系统客户端进行签署反馈,记录操作与自检数据.通过读写器扫描实物标签的操作,自动检索出MES任务,通过感知系统与无线卡尺等测量设备的物联可以采集质量数据,自动快速完成MES签署.

除此之外,由于结构板装配过程的特殊性,结构板以装配体形式存在时其结构板标签要合并关联其内部所有装配零件的标签信息.操作者依据三维设计模型,将多种零件与工装的标签进行卸载,按照加工顺序要求将其装配成一体,绑定新创建的结构板标签.利用感知系统的标签合并,建立结构板标签与所有的零件和工装标识码之间的关联.所卸载下来的标签需要回收、内部数据重置以备后续在新结构板投产流程中可被重复定义与使用.

3 物联网关键技术

3.1 坐标定位的实现

用户在对定位对象实现区域定位的基础上,如果需要实现更精确的定位,则可以根据对象所在的区域内坐标进行定位.具体过程为:用户行至此区域附近,对手持式终端覆盖范围内标签进行读操作,一旦检测到待定位对象的信息,在对待定位标签进行定位前,手持式终端利用底面参考标签的RSSI分布和已知的坐标,计算出自身位置(X0,Y0)之后,联合已知坐标的固定式读写器,利用定位算法计算出待定位标签的物理坐标(X,Y),并显示于电子地图,实现坐标定位过程如图9所示.

图9 坐标定位示意图Fig.9 Diagram of coordinate positioning

3.2 异构信息采集与处理

针对卫星制造车间内数据种类多、数据量大、状态多变、异构性,以及数据之间存在强关联性的特点,本文制定了现场制造数据存储和交换的技术路线,通过定义卫星产品现场统一制造模型,将不同类型、不同文件格式的制造信息建立关联,使反映制造过程状态的数据文件,特别是多媒体文件,组织成有机的整体.

卫星产品的现场统一制造模型以加工任务事件为驱动,在加工过程中采集对应的状态信息并反馈至数据管理平台.通过统一制造模型,将反映制造过程状态的全部异构数据组织起来.自上而下的多媒体工艺文件应与下达的工序指令与加工型号、批次及零部件号相关联.同时,自下而上的多媒体环境信息文件与对应的物料、工位、发生时间相关联.物联网制造系统按照一定周期采集环境信息、设备状态、物料加工信息等数据.周期性数据收集的信息通过各个数据采集节点以消息的形式发送到消息服务器.消息服务器接收来自各采集节点的消息.事件驱动模式对消息中的数据进行解析,然后进行统一清洗、与统一制造模型关联、仓储和缓存.在此基础上对制造数据进行追溯、诊断、分析、统计、反馈决策等处理,从而实现对现场制造数据的管理.

3.3 标识和感知技术设计

融入物联网标识和感知技术的卫星结构研制在既有卫星产品加工活动的基础上,还需要定义无线标签、业务系统集成、实物状态感知、生产流程管控相关的其他活动.卫星结构研制过程中使用无线标签进行创建、绑定、数据更新、解绑、合并、拆分等活动,基于实物感知技术基础上的卫星结构系统如图10所示.该系统输入为标签的实物类数据与信息类数据集合;输出为标签实物执行本项业务处理以后的实物与信息情况.当从生产准备单元转运到装配单元的零件产品附加了标签时,会进入装配单元感知区域,实物感知系统将自动执行标签的更新活动.至此,输入包含进入该工位的标签实物,标签位置,标签状态为服务中,标签当前服务的产品对象为某零件唯一编码、某零件名称,标签服务履历为历史工位、历史工位进出时间、历史工位操作人员.

图10 基于标识和感知技术的卫星结构系统Fig.10 Satellite structure system based on identification and sensing technology

更新仅限于位置变化,更新标签的来源位置为装配单元,通过解析生产依据中的工艺路线,更新目标位置为下一个工序所在的固化单元.标签服务履历增加最新记录为装配单元、装配单元的具体时间以及转运的操作人员信息.执行本次更新活动的环境是装配单元的感知网络,条件是读写器,执行人员是转运人员.关键要求是进入当前装配单元立即发布所服务的产品对象信息给相关集成系统.

3.4 路由算法

为了高效实时的将产品对象信息传递给相关集成系统,减少单路径规划带来的网络成本增加,采用更合理的路径将卫星物联数据快速回传到智能化生产管控系统上.本文通过SIMR算法实现,该算法是一种面向智能化生产系统快速传输数据的路由算法,用来实现系统中的数据分流传输,通过使用连续多个路径连接形成网络拓扑结构,最终实现路由规划.SIMR算法包括路径发现、流量分配、数学模型构建、算法实现过程.

3.4.1 路径发现

路径发现是指在源节点和目的节点中实现多路径路由选择:首先,利用SIR算法结合模拟退火算法思想获得完整的算法拓扑和部分算法拓扑结构;接着,优化后的SIMR算法从网络拓扑模型中寻找多路径并且锁定最优解,从而实现数据的有效传输.

邻域函数生成新解,该函数通过在当前解的领域大范围随机搜索,对比分析找出比当前解更加合理的解作为新的当前解,因此,初始化1个数组f[n],利用SIMR算法寻找n个较优解,设置n为算法参与流量分配的路径数量.修改的SIMR算法步骤如下:

步骤1.初始化一个已经定义过的数组f[n],设置初始解S为数组的第1位;

步骤2.通过Metropoils准则将在邻域函数寻找的新解与数组f[n]中的解进行比较,将新解按比较排序的方式从数组的第1位开始插入,无论新解是否为新的当前解;

步骤3.算法终止会获得数组f[n]记录的n个较优解,其中包括最优解.

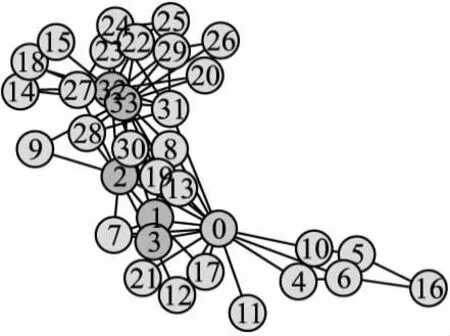

通过以上步骤得出SIMR算法拓扑模型如图11所示.

图11 SMIR算法拓扑模型Fig.11 SMIR algorithm topology model

3.4.2 流量分配

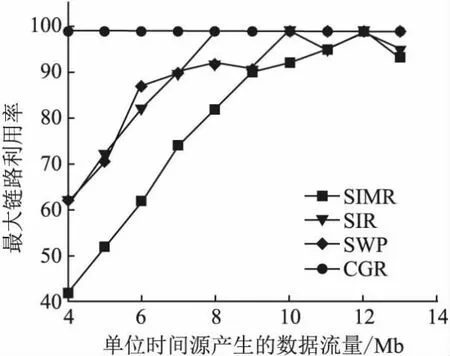

在选择源节点和目标节点之间的路径集之后,传输流量应该根据路径上的链接信息进行分配.流量分配是多路径路由中实现流量均衡的重要组成部分,用于处理在多条路径之间分配源节点数据.确定分流比是这个过程中最关键的问题.合理的分流比可以减少网络拥塞和优化网络性能.SIMR通过扩展SIR算法得到一个记录n个最优解的数组f[n],每个解对应着1条路由路径,其评价函数设定为最大链路利用率,所以这n条路径对应的最大链路利用率数组表示为[n].对于同一个源节点的数据包,根据数组ρ[n]值分配流量,也可以用数组r[n]记录分流比例.对于数组中的某一路径m,m=1,2,…,n,其最大链路利用率可表示为ρ[n],则对应的流量分配比r[m]可由下式计算:

(1)

3.4.3 数学模型构建

虽然SIMR是支持多路径传输的路由算法,但SIMR算法和SIR算法都是针对路由规划[19].因此可以通过SIR算法模型对实物流进行建模和分析,算法模型如下式所示:

min(ρ)

(2)

(3)

∀d∈D,n∈N

(4)

∑dhdxde≤ρ·ue,∀e∈e

(5)

0≤xde≤1,∀d∈D,e∈E

(6)

其中ρ为最大链路利用率;xde是数据传输路径上的变量;a(d)和b(d)为源和目的节点;hd表示需求量.

3.4.4 算法实现过程

通过SIMR算法处理可分流的实物流问题,根据拓扑模型,设计SIMR算法如步骤1)~步骤7)所示:

1)初始阶段,设置类似于模拟退火计划表:初始温度设置为充分大,初始解S(设置为当前解,是循环迭代过程的起点),每个T值循环K次,初始化数组f[n](记录n个较优解).

2)对l=1,2,…,k执行步骤3)~步骤6).

3)执行领域函数,得到新解S*.

4)首先,将数组f[n]的解与新解S*比较,若大于某一解,则插入S*;然后,计算增量:

Δt=C(S*)-C(S)

(7)

5)执行Metropoils接受准则:若Δt<0,则令S=S*,接受新的当前解S*.

6)如果满足结束条件,则输出当前解为最优解,算法终止,终止条件通常为连续若干个新解都没被接受时算法结束.

7)T逐渐减小,当T>0时转至步骤2).

4 系统的应用与评估

4.1 制造物联应用

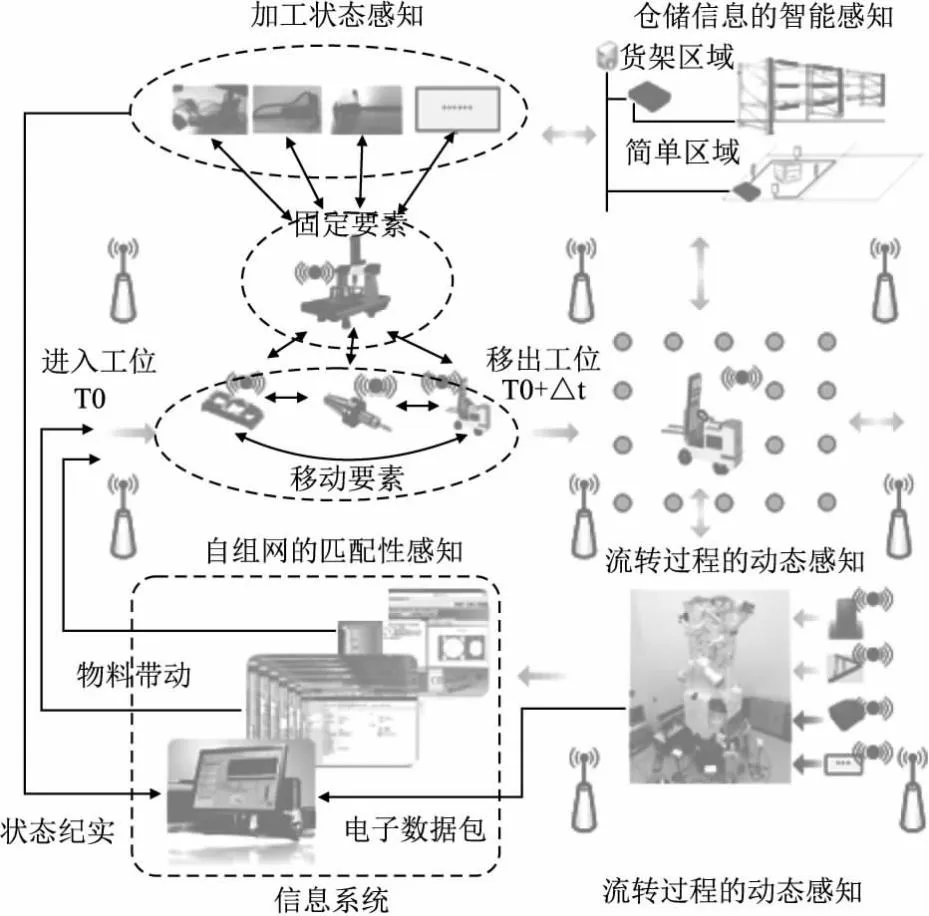

物联网技术能够感知在制造过程中独立、集群的标签信息,并能够判断标签中的信息,为车间数字化系统应用提供了一种新的手段.针对物联网技术能够实现物料标签信息实时采集,物料标签定位、传感器的方向性、局域有效等特点,设计了在制造环境下物联网技术的应用方案如图12所示.

图12 制造物联应用模式Fig.12 Application mode of manufacturing federation

1)工作任务驱动:采用数字化标识技术,实现物料的唯一标识后,物料将成为驱动车间生产任务流转、信息流转的重要载体.在生产过程中,操作者通过扫描或物联自动扫描的方式,获取当前所选物料对应的任务,减少操作者在系统中检索任务的操作时间,同时利用人员的数字化标识能够实现任务的快速反馈,使整个信息系统的应用更友好.

2)物流监控:当前的物料技术能够利用发射和反射波的时间差进行标签的定位,利用这一点,可以将零部件在车间整个流转过程的轨迹、状态等信息进行不间断、完整的监控.利用这些信息能够确保物料能够在需要时及时“出现”,也为物料质量问题追溯提供了技术基础.

3)状态记录:利用当前物联技术发展的最新成果,将传感技术和RFID标识进行结合,进而将位置服务和感知技术相结合,能够实现对加工位置实时的温湿度、洁净度等环境状态、尺寸信息、照片等多媒体信息与产品进行关联,从而实现对实物加工状态的管理,进而也为产品的动态电子数据包形成奠定了基础.

4)匹配控制:在设计合理的传感器布局下,能够确定在工位等范围内的人员、物料、工装、工具等信息,通过与信息系统中要求的人员、物料、工装、工具等信息进行比较,可以预先判定当前的加工人员是否能够按照要求完成,进而能够实现提前预警的功能.

5)自动化台帐管理:在当前的应用模式中,以半成品库为代表的库房管理过程中,均通过人工登记的方式保证库存信息的准确.利用物联的感知能力,通过合理设置传感器布局,能够有效判断在库存区域的物料进出情况.例如,在库房入口设置内外两层的传感器,当物料经过两层传感器时,将产生先后两次的感知信号,通过判断信号产生的先后顺序可以确定物料是出库(先外后内),还是入库(先内后外).

6)自动盘点:对物料进行数字化标识,并进行车间物联网的部署后,可以通过激发物联网范围内的全面标签探寻,实现对已标识物料的盘点.

7)齐套管理:利用物联网在装配工位内的标签探寻,可以将物料信息与系统中地信息进行比较,判断是否具备装配或开工条件.

8)工时统计:物联网传感器能够实时感知在规定范围内的物料、人员等信息.这样,通过计算物联网范围内人员进出、物料进出的时间差,即可统计出某工件的实际工作时间,以支持车间后续的排产工作.

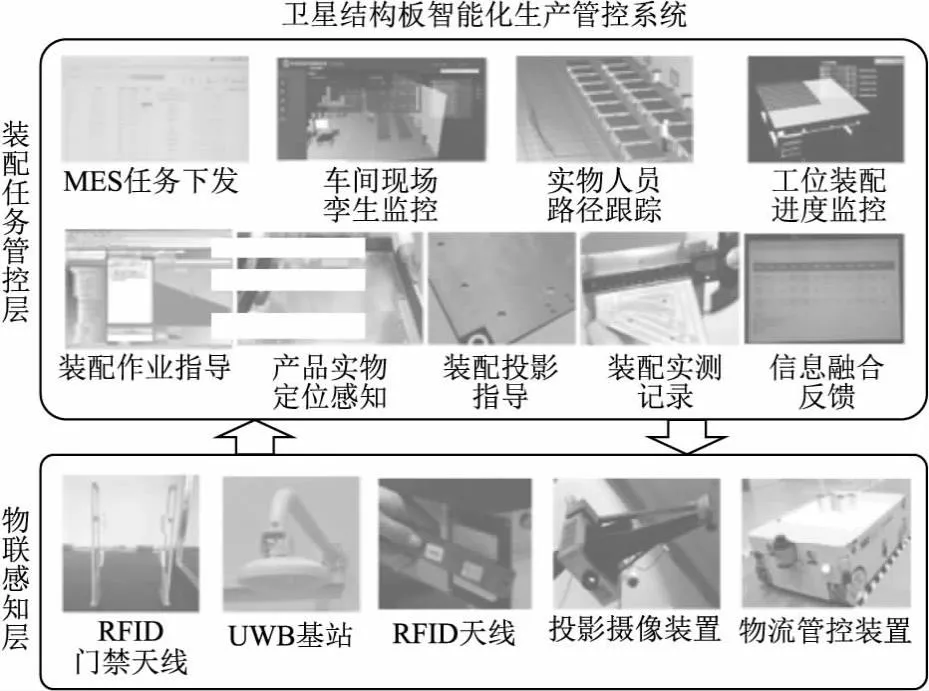

4.2 卫星结构板应用

卫星结构板智能化生产管控系统是在车间工控网络和物联网构建的基础上,与MES系统进行了深入融合,实现了结构板研制全流程的精细化管控技术与系统功能验证.该系统以三维设计模型,三维工艺规划结果、ERP系统的备料计划作为输入,以结构板装配结束后的交付实物与制造过程数据集合作为输出,重点对物料实物进入结构板装配工位、工位上进行装配加工、离开工位转运等环节进行实物流、业务流、管控信息流的集成融合,实现卫星结构板全研制过程的精细化管控,如图13所示.

图13 卫星结构板智能化生产管控系统架构Fig.13 Structure of intelligent production control system for satellite structure board

该系统的应用情况如下:

1)物联感知层支撑电子标签嵌入结构板研制全流程的物理路径和位置监测,如图14所示.以实物入出库、进出工位、装配始末等作为关键触发点,标签位移驱动跨系统业务流转,自主调用ERP/MES记录真实的加工时间、执行签署,提升生产效率.通过UWB标签定位车间操作人员的运动轨迹,用三维可视化孪生界面实时跟踪人员运动轨迹和具体坐标定位、蜂窝芯子实物的运动轨迹和坐标位置等.由于车间现场的金属产品对定位信号干扰较多,现阶段定位精度能够达到60厘米以内.

图14 物联网感知定位应用情况Fig.14 Perceptual location application of IOT

2)装配任务管控层负责对MES下发的装配任务的执行进度采集与过程信息融合反馈,并实现对MES任务的自主反馈.根据被电子标签标识的实物产品进入装配工位感知区域时,由系统从MES中拉取与该产品匹配的装配任务要求信息,推送至车间操作人员的工位操作界面.此时系统将自动进行初始化校验,实物当前所在工位、匹配的操作人员的正确性、以及检查物料齐套性,对于不匹配的异常情况进行消息提醒,对于正常情况进行消息提醒并引导展示下一步操作的装配作业指导要求.操作人员按照装配作业指导要求进行装配加工操作,同时每安装一个零件就扫描记录一次该零件的电子标签,以记录该零件已经被装配到结构板产品中了,直至在该工位上最后一个零件的装配任务完成.以结构板产品的新电子标签进行标识后该产品整体离开当前工位的同时,系统将自动收集该工位上产生的装配、质检、操作人员等全部信息汇总成电子数据集合,一并反馈至MES系统,并记录当前工位的任务已经完工.随着产品实物转运至下一个工位,此过程将依次被执行,如图15所示.

图15 装配任务执行管控过程应用情况Fig.15 Application of assembly task execution management process

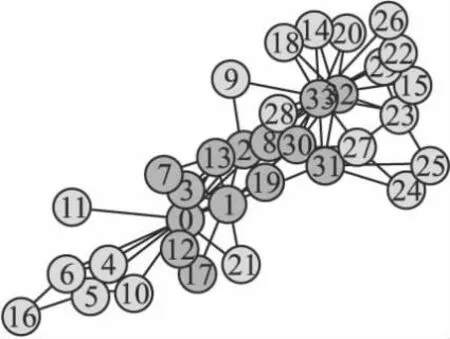

3)通过节点模拟路由路径选择的过程,初始选择6个源节点作为种子节点,如图16所示,通过SIMR算法进行源节点的选择,模拟涉及的源节点传播过程,源节点传播路径如图17所示.此外,通过图18所示,SIMR算法相比于SIR算法、SWP算法以及CGR算法更能够实现网络流量平均,剩余足够多的带宽,最终实现最大网络链路利用率.

图16 源节点的选择Fig.16 Source node selection

图17 源节点传播路径Fig.17 Source node propagation path

图18 最大链路利用率Fig.18 Maximum link utilization

经应用验证,卫星结构板智能化生产管控系统部署了18个装配工位的物联装置,36个感知天线,应用1千多个电子标签,感知数据覆盖了产品生产过程中的实测记录、物料信息、设备运行状态、操作人员、环境参数、视频数据等6类数据,产品履历电子化达到100%.通过物联感知融合数据并与MES系统数据集成,实现装配任务信息自动推送和装配进度自动跟踪,实现了装配效率提升30%.

5 结束语

本文将物联网技术引入卫星研制过程中,提出了基于标识和感知技术的卫星产品研制智能化生产管控系统,针对卫星结构零件、装配体与无线标签实物,以典型生产活动为核心的卫星研制智能化生产管控系统架构进行了描述,以实物操作序列、数据操作序列为双主线融合了实物流与信息流,并在卫星结构板成形生产管控系统上进行了推演验证,表明本设计方法能够满足实际的应用场景.此外,通过SIMR算法能够有效的减少单路径规划造成的较大网络开销,通过更合理的路径使得网络数据传输到生产系统中,最终降低数据端到端的传输延迟.未来发展将着眼于跨多个智能化生产活动、多个智能化系统架构的实物操作序列连接、数据操作序列连接以及基于物联网的卫星研制智能化生产系统的配套物联网硬件部署环境、实物感知软件系统、以及集成现有生产相关系统.