浅谈冲压设备的智能化研发

文/臧崇运,孙林,程鹏·江苏兴锻智能装备科技有限公司

信息科技时代,企业的数字化转型升级势在必行,这既是顺应时代发展的必然要求,也是企业信息化发展的必经阶段。特别是随着5G 和工业互联网的发展,设备数字化、装备自动化,管理信息化是未来发展的主要内容,冲压设备的智能化趋势不断演进,本文就我公司冲压设备的智能化研发及未来规划进行介绍。

自动化早期阶段

冲压设备的自动化是随着技术的提升、特别是电气元器件的发展逐步发展起来的,二十世纪九十年代初,冲压装备控制从继电器控制逐步过渡到PLC 控制,由此PLC 顺利解决了此前的一系列问题:

⑴硬连线:早期的控制系统采用硬连线方式连接传感器、执行器和控制器,这导致系统布线复杂、调整困难且不灵活,一旦需要更改控制逻辑或增加新的功能,就需要重新布线,耗费时间和人力成本。

⑵功能固定:早期的控制器通常功能固定,无法根据生产需求进行灵活调整。这导致生产线只能实现固定的控制逻辑,难以应对变化的生产要求。

⑶维护困难:由于硬连线的复杂性和功能固定的限制,维护和故障排除变得困难和耗时。

由于PLC 具有可编程性强、稳定可靠性高、适应性强、操作简单、便于维护、安全保障性高等优点,因此PLC 技术一经出现就快速构建了自动化的基础。但此时设备自动化多以故障报警为主,以便于操作、维修人员及时了解报警原因,快速排查、消除设备故障。

自动化成熟阶段及信息化雏形

随着汽车工业的快速发展,冲压生产线从手工操作升级到自动化生产,设备自动化有了大幅度提升。该阶段冲压设备的主要参数可在触摸屏上实现控制,设备主控系统主要控制的信息为实时数据采集、实时故障告警、历史数据存储、远程启停控制、远程故障诊断、远程程序下载和修改、远程监控运行状态等信息,这些数据的采集及输送为设备的智能化提供了坚实的基础,如图1 所示。

图1 设备参数显示及控制

全自动换模

借助于冲压设备的参数控制,此阶段自动化最突出的表现为出现了全自动换模技术,包括自动卸模及自动装模,具体流程如下。

卸模功能:①一键卸模启动条件(带安全检测);②模具编码自动、手动识别;③滑块自动调节至装模高度;④压力机自动运行至下死点;⑤上、下模夹钳自动松开;⑥压力机自动运行至上死点;⑦等待人员换模(自动换模);⑧完成。

装模功能:①模具到位;②一键装模启动条件;③模具编码自动、手动识别;④滑块自动调节至装模高度;⑤压力机自动运行至下死点;⑥上、下模夹钳夹紧;⑦压力机运行至上死点;⑧滑块高度调节至闭模高度;⑨完成。

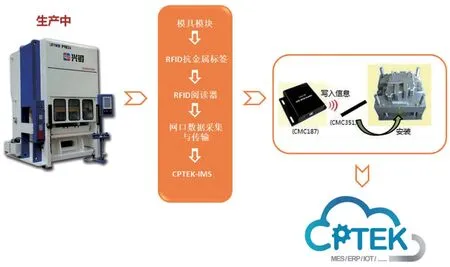

该过程中模具编码的自动识别采用RFID 阅读的方式,将信息传入云服务器,如图2 所示。

图2 模具编码的自动识别

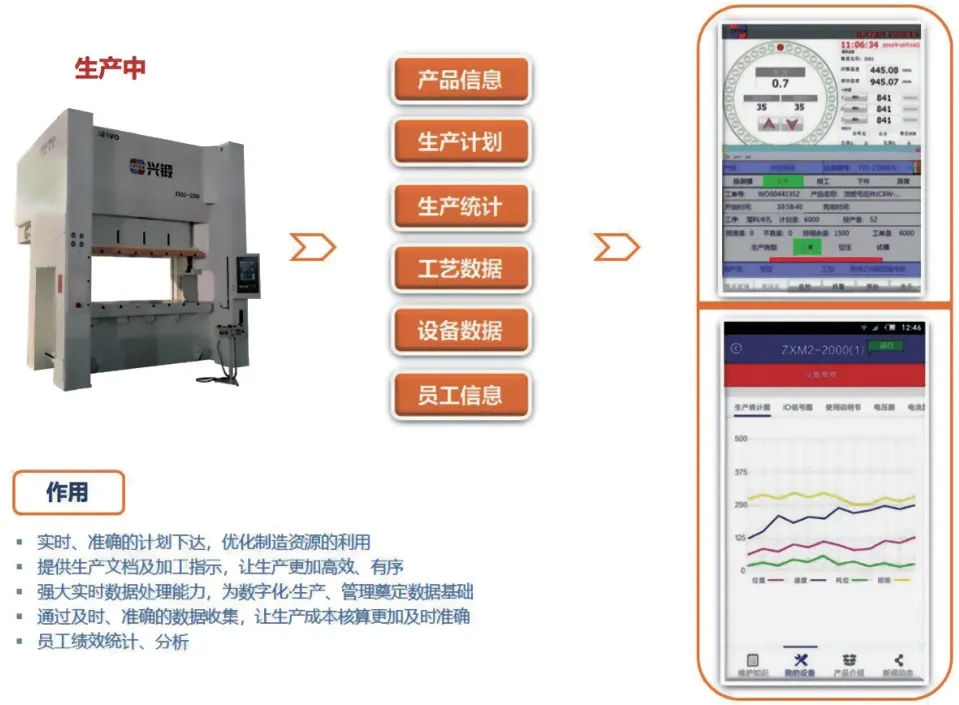

集成MES 系统

随着冲压设备自动化的逐步成熟,生产管理水平也逐步提升,并与设备状态关联在一起,促进了MES系统的成熟:设备信息与生产信息联网,要求设备控制系统为使用者提供可以查询车间生产信息的接口,用户可以打开相应窗口查询当日和历史记录的各类生产信息。根据生产实际,生产信息将分为正常信息、故障信息、操作信息和产量信息四类。正常信息主要反映设备(以生产线为单位)的启动/停止等运行信息;故障信息反映设备(细化到生产线上的具体设备)的故障状况;操作信息主要反映操作员的操作情况;产量信息则反映车间的班次产量、日产量、月产量和年产量。同时在生产线的合适位置设置显示屏,主要用于显示生产信息,详见表1。

表1 显示屏显示的生产信息

图3 为我公司生产的6 台ZXM2-2500 自动换模生产线,已在客户处运行多年。为提高生产效率,同时为提升管理水平,应客户需求集成MES 系统。该项目由6 台冲压机、7 台机器人、六台自动换模台车,以及生产管理系统组成。在研发期间,我公司研发了新型控制系统,有效集成主机、机器人、换模台车、生产系统的管控,确保了生产现场透明化管控,解决了工艺参数监测、实录、受控。另外,满足了生产排程管理、设备管理、模具检测及自动换模等多项功能需求,实现了该冲压生产线的智能化运行。

图3 ZXM2-2500 自动换模生产线

该生产线控制系统和MES 进行对接,通过IPC 对数据进行分析处理(图4)。

图4 CPTEK-IMS(设备综合管理系统)

智能化发展方向

信息技术(IT)的应用,深刻地改变了机械产品的内涵,机械产品开始向大面积数字化转变;信息技术持续发展,如新一代互联网、物联网、大数据、云计算、无线感知等,正推动着传统机械行业发生深刻的变革。智能化包括工厂数字化及信息化、数字化产品及服务这两部分,多年来我公司在这两方面不断探索及发展,为了实现高智能化制造和服务,率先引入了先进的生产设备和信息化管理系统,打造了基于“生产+产品+服务”体系的信息化项目管理平台。

通过SAP 系统,如图5 所示,打通营销、技术、采购、制造多环节,实现了从订单接收到产品交付的全过程信息化管理,提高了生产效率和质量,降低了成本,同时也提高了我公司在锻压装备行业的整体技术管理水平。

图5 CPTEK 生产运营监控管理平台

本平台的最大特点为:

⑴3D 设计的全面应用,公司的设计文件升级为数据文件,可以直接驱动CAM 或工艺数字化;

⑵生产过程从收料、入库、配料、投料等全程扫码,过程数据及进程得到全程监控;

⑶可视频向客户展示生产过程,实现在线监制;

⑷以工号为主线的数据集成管理,保证机台全生命周期数据信息全面。

同时,在数字化产品及服务方面,借助于伺服技术的发展,初步实现了设备智能化,包括以下功能:

⑴设备各种传感器状态显示,报警、异常状态提醒,数据在云端管理,远程运维;

⑵设备存储有电子说明、故障快速处理指南、设备关键件图纸与设备工号关联;

⑶设备操作登录管理、支持外部终端接入,可实现远程实时监控,远程报警,预防性维修,支持在线维修报修,支持备件查询等;

⑷生产运行报表,显示设备稼动情况、生产产出情况、停机明细、质量数据(需配合自动检测)。

未来,将持续发展设备可视化拆卸、维护和维修体系,并联合客户加强数字模拟仿真技术在工艺优化中的应用,在设备中植入工艺参数,由客户依据每一冲次的位置、速度和压力,对冲压工艺参数进行调整,便于客户选择及设定最优工艺曲线。

结束语

兴锻围绕市场个性化需求,大力推进信息化与智能化建设工作,加速从单纯的“产品”供应商向“产品+服务”的全产业链配套服务商转变,为客户做高端智能锻压装备及自动化生产线和新能源电池结构件成形装备技术研发、装备定制化生产,公司在保持传统制造的基础上,引入产品研发仿真设计、自动化、智能化生产等环节,充分运用上下游互联网+大数据+智能化技术,再造流程,创新伺服、冷温热锻、多工位压力机和自动化装备产品智能化一体化生产线模式。

经过多年探索,在工厂数字化及信息化方面已逐渐成熟,但设备智能化、数字化方面尚在规划、建设初期,后期还有大量研发工作在推进中。不同的行业对数字化与智能化的要求也不相同,唯有结合实际,逐步探索、完善适合行业需求的设备数字化与智能化,才是我们不断追求的共同目标。