HT-6M 托卡马克加热场脉冲电源的设计

管 锐,周 宇,高宗球(中国电源学会学生会员),张 健(中国电源学会会员),黄懿赟(中国电源学会会员)

(1.中国科学院合肥物质科学研究院,合肥 230031;2.中国科学技术大学研究生院科学岛分院,合肥 230026)

HT-6M 装置是合肥等离子体物理研究所的小型托卡马克装置,为响应“一带一路”号召,HT-6M装置主机被赠送给泰国,帮助泰国进行核聚变技术的研究,本课题组承担HT-6M 装置电源设计工作。HT-6M 装置加热场电源的作用主要是击穿等离子体,加热场电源的设计直接关系到放电实验能否成功,故有必要对电源的工作过程进行详细分析,设计电源参数,同时对电源中的关键设备进行设计和研制。当电源发生短路时会产生很大的短路电流,导致电容器发生爆炸,给电源带来灾难性伤害,故应重点分析短路过程,设计短路保护。为确保设计的合理性,研制一套电容储能脉冲电源样机,进行放电实验,并对大功率固态断路器进行关断测试。

1 电源方案

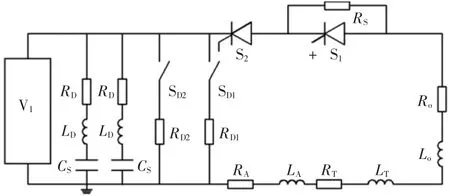

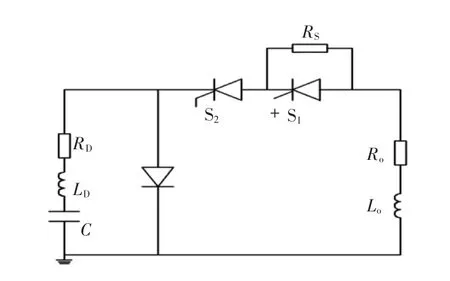

加热场脉冲电源具有输出电流大、工作时间短的特点,是典型的脉冲放电形式,因此可采用相对稳定可靠的、基于电容器充放电技术的脉冲电源[1-4]。其电路拓扑如图1 所示,包括高压直流充电机V1、脉冲电容阵列CS、阻尼电感[5-6]LD/RD、固态断路器S1、脉冲晶闸管S2、换流电阻RS、泄放开关SD1/SD2、泄放电阻RD1/RD2、调波电感阻感RA/LA、传输线阻感RT/LT、负载Ro/Lo。

图1 加热场脉冲电源拓扑Fig.1 Topology of pulse power supply for heating field

电源的工作过程包括充电、放电和泄放3 个过程。首先高压直流充电机对脉冲电容充电,脉冲电容器储存能量,当电容器充电电压达到设定值时,停止充电,等待放电。当电源接收到放电指令,闭合固态断路器和脉冲晶闸管,电容器对负载放电,形成脉冲电流。当负载电流达到峰值时,为了击穿等离子体,需要在负载两端产生较大的反向击穿电压,通过增加回路电阻,提高电流下降率,从而产生较大的反向击穿电压。实现方式为固态断路器两端并联电阻,输出电流达到峰值时,断开固态断路器,输出电流通过换流电阻,从而达到增大回路电阻的效果。当系统故障无法完成正常放电或电源紧急停止时,为保证系统安全,脉冲电容器需要通过泄放装置将能量释放。电源负载参数及要求如表1 所示。

表1 电源负载参数及要求Tab.1 Load parameters and requirements for power supply

2 放电过程

放电过程是电源最为关键和复杂的一步,所以本节重点对放电过程进行分析。图2 为放电过程原理。电源的放电过程主要包括2 个阶段:第1 阶段脉冲电容器通过固态断路器和脉冲晶闸管向负载放电,形成脉冲峰值电流;第2 阶段断开放电开关S1,流经S1电流换流至电阻支路,通过增大回路电阻使电流下降率变大,从而在加热场磁体两端产生击穿电压。

图2 放电过程原理Fig.2 Schematic of discharging process

放电过程第1 阶段等效电路如图2(a)所示,储能电容可以等效为一个直流源和初始电压为0 的电容串联。建立第1 阶段输出电流与直流源的传递函数,即

其中:R=RDT+RC+RO,L=LDT+LC+LO。

第1 阶段电路工作在二阶RLC 欠阻尼状态,故输出电流时域表达式为

式中,UO为脉冲电容器初始储能。根据di(t)/dt=0,得到输出电流峰值时间为

输出峰值电流为

根据i(t)=Cdu(t)/dt,得到电容电压时域表达式为

根据式(3)和式(4),计算出满足负载参数和要求的电容器参数:电容器的电压为5 188 V,电容为137.4 mF。根据式(5),当输出电流达到峰值时,电容器的电压为939 V。

第2 阶段等效电路如图2(b)所示,电路可以等效为一个电容器初始电压UC2O=939 V、电感初始电流为0 的零输入二阶回路,以及一个电容器初始电压为0、电感初始电流I2O=17 kA 的零输入二阶回路的线性叠加。

1)考虑电容储能的激励响应

分析电容器初始电压、电感初始电流为0 的零输入二阶回路,建立传递函数为

其中,U1(s)=UC2O/s,R1=RD+RO+RC+RS。

电流时域表达式为

2)考虑电感储能的激励响应

分析电感初始电流I2O=17 kA、电容初始电压为0 的零输入二阶回路分析,建立传递函数为

其中,U2(s)=I2O/s。电流时域表达式为

叠加两部分激励,加热场电源输出电流表达式为

所以,当t=0 时电流变化率为

此时,加热场线圈电压为

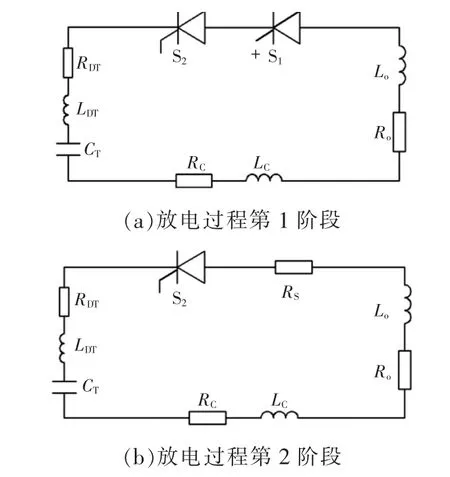

为保证等离子体击穿,加热场线圈电压不小于-3 000 V;根据式(12),换流电阻不小于433 mΩ,最终设计为550 mΩ,加热场线圈电压为-3 938 V。根据式(12)可知,可以通过增大R1,即增大换流电阻RS来增大加热场线圈电压。为了验证计算,对放电过程进行仿真,结果如图3 所示。由仿真波形可见,峰值电流为17 kA,峰值时间53 ms,换流时刻加热场线圈电压为-3 923 V,与理论计算基本一致。

图3 放电过程加热场磁体输出电压和电流仿真波形Fig.3 Simulation waveforms of output voltage and current from magnet in heating field during discharging process

3 关键设备的研制

3.1 充电机

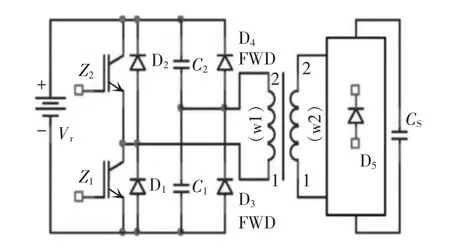

高压充电机采用串联谐振的方案[7-8],确保所有工况下的零电流开关,增加了高压充电机的工作效率,充电机工作效率大于90%。为保证电容器充电时间最大不超过60 s,充电机的充电电流设计为I=CU/T=0.137 4×5 500/60=13 A,充电电压不稳定性小于0.5%。充电机电路结构如图4 所示。

图4 充电机电路结构Fig.4 Structure of charger circuit

3.2 脉冲电容器

脉冲电容器是加热场脉冲电源的核心部件,其电容采用自愈式金属化聚丙烯膜脉冲电容器[9-11],具有储能密度高、通流能力强、自愈能力强、寿命长的优点,在激光领域、电磁炮领域和脉冲强磁场领域等有着相当广泛的应用。脉冲电容器实物如图5 所示。

图5 脉冲电容器实物Fig.5 Specimen of pulse capacitor

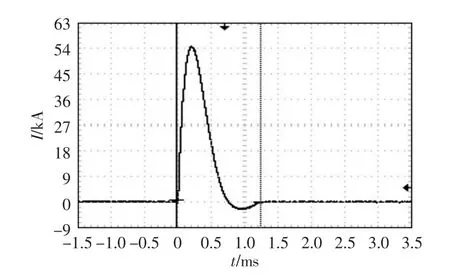

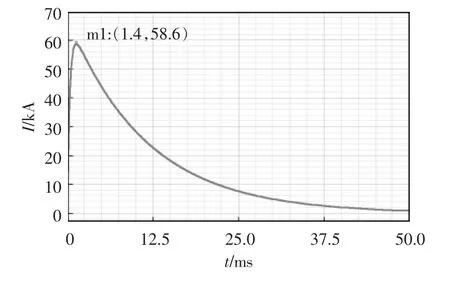

考虑到装置的频繁工作,要求脉冲电容器的工作寿命不低于20 000 次。目前已完成电容器20 000次放电实验,实验波形如图6 所示。实验参数为电容器充电电压5.5 kV,峰值电流54.6 kA,反向峰值电流3.64 kA。在进行20 000 次充放电后,电容容值从3.90 mF 下降至3.82 mF,下降率小于5%;其他参数几乎没有变化。

图6 电容器寿命测试波形Fig.6 Waveform in capacitor life test

3.3 阻尼电感

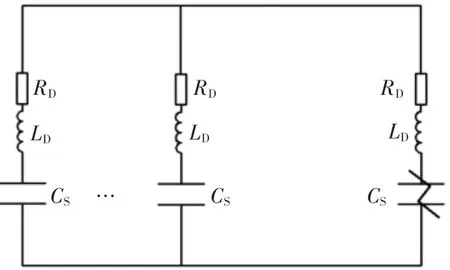

当单台电容器发生短路时,非故障电容器会对故障电容器放电,产生很大的短路电流,损坏电容器,甚至使电容器发生爆炸,损坏其他电源设备,危及人身安全,故有必要限制单台电容器短路时的短路电流。通过给每台电容器串联一只阻尼电感,能够有效控制短路电流大小,阻尼电感结构如图7 所示。

图7 阻尼电感结构Fig.7 Structure of damping inductor

对于此电容器样机,短路电流峰值不超过70 kA。同时设计阻尼电感时,需要考虑阻尼电感的承受能力,阻尼电感不能超过最大温升。当单台电容器发生短路时,由于阻尼电感参数相对于负载很小,可被看作短路,故单台电容器短路时等效电路如图8 所示。等效电路总电容CT=35CS,总电感LT=36/35LD,总电阻RT=36/35RD。

图8 单台电容器短路等效电路Fig.8 Equivalent circuit under single-capacitor short-circuit fault

当单台电容器发生短路时,短路电流峰值为

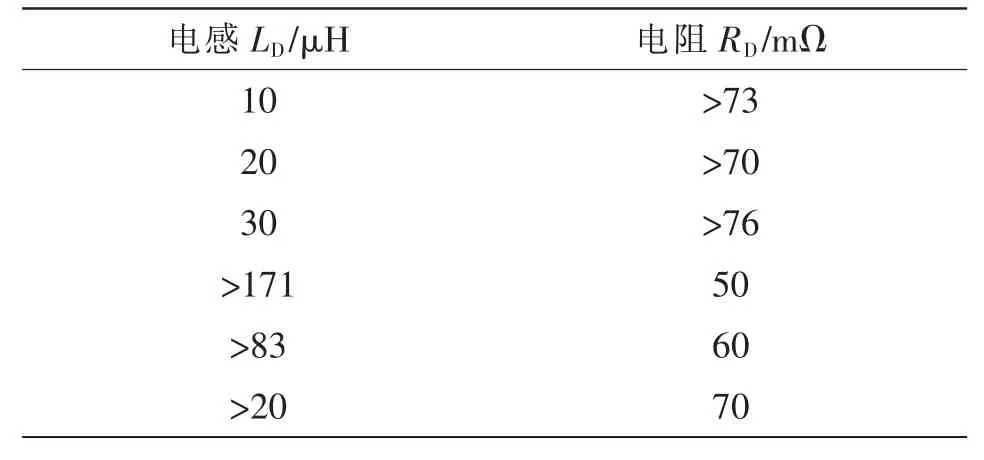

为保证短路电流峰值不超过70 kA,根据式(13),阻尼电感应满足的条件如表2 所示。

表2 阻尼电感参数Tab.2 Parameters of damping inductor

根据表2 可知,阻尼电感中电感的变化对短路电流峰值的影响较小,阻尼电感中电阻的变化对短路电流峰值的影响较大。同时,设计阻尼电感电阻应大于70 mΩ 较为合理。

阻尼电感采用直径ϕ11 mm 的304 不锈按照螺线管的结构进行绕制,如图7 所示。阻尼电感电阻为

式中:N 为阻尼电感线圈的匝数;D为阻尼电感绕制直径;S为304 不锈钢横截面积;l 为304 不锈钢的长度;ρ 为304 不锈钢的密度,大小为7.93 g/cm3。

综合考虑阻尼电感的长宽比例,D 设计为11.6 cm,故S 为3.14×5.52=95 cm2。为了保证阻尼电感电阻大于70 mΩ,根据式(14),N 需满足的条件为

阻尼电感温升计算方法为

式中:W 为电容器储存能量,W=0.5×0.137 4×5 5002=2 123.6 kJ。

为了保证阻尼电感最大温升不超过600 ℃,根据式(16),阻尼电感线圈的匝数需满足条件

根据式(15)和式(17),电源样机中阻尼电感的匝数设计为30 匝,则

阻尼电感电感量为

k 的值由阻尼电感长度l1和绕制直径D 的比值有关,当l1/D=1.1×30/11.6=2.845 时,k=2.9。

根据阻尼电感参数建立仿真模型,得到短路过程短路电流仿真波形如图9 所示。

图9 短路过程短路电流仿真波形Fig.9 Simulation waveform of short-circuit current during short-circuit process

根据以上分析,阻尼电感采用直径ϕ11 mm 304 不锈绕制,绕制直径为11.6 cm,匝数为30 匝,能够满足单台电容器短路时短路电流不超过70 kA,阻尼电感温升不超过600 ℃。

3.4 大功率断路器

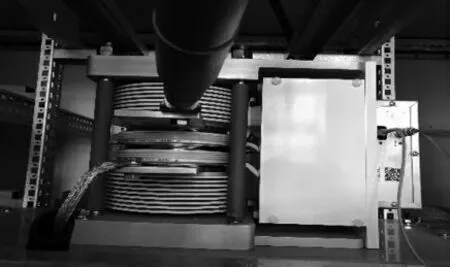

随着电力电子器件功率等级的提高,大功率断路器可以通过功率半导体的串并联实现大电流关断,具有稳定性强、维护方便和寿命长等优点。根据功率器件种类的不同,将大功率断路器分成基于LC 振荡的人工过零固态断路器和纯固态断路器。对于人工过零固态断路器,需要通过电容器和脉冲电感的振荡为晶闸管提供反向电压,实现大功率断路器电流过零关断。由于电容器需要配置充电机装置和泄放装置,使得人工过零固态断路器具有辅助设备多、占地面积大、控制复杂、关断时间长的缺点。纯固态断路器主要包括IGCT、IGBT 两种,由于IGCT 器件功率等级相对于IGBT 更高,非常适用于大功率断路器的应用场合,故大功率断路器采用IGCT 串并联方案实现。此类大功率断路器已广泛应用于核聚变、直流输电、轨道交通等领域。

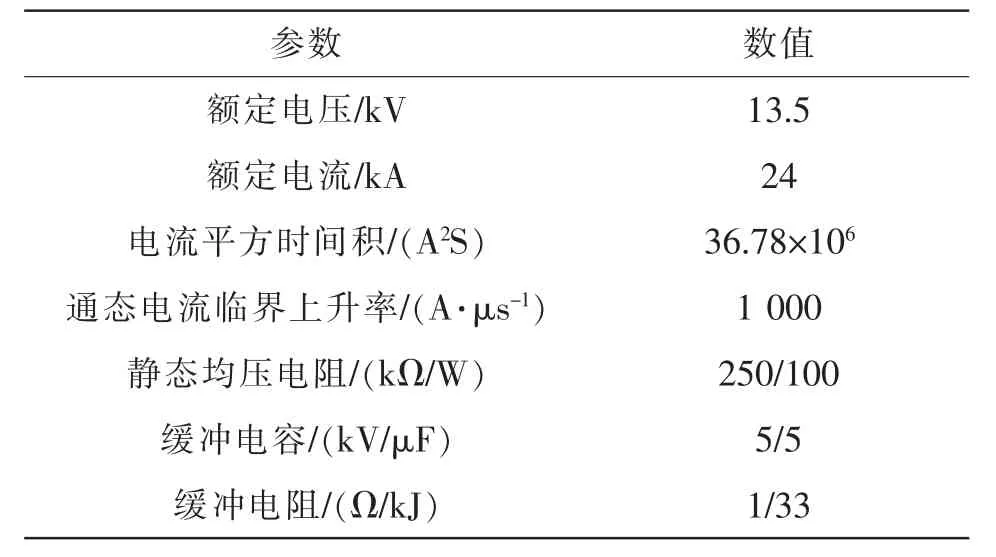

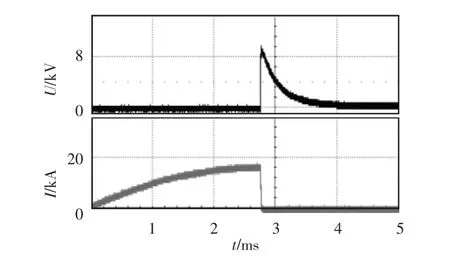

图10 为大功率断路器电压和电流仿真波形,最大关断电压和电流为9.1 kV 和17 kA,根据关断电压和电流参数,选择型号为CAc4000-45IGCT器件,通过三串六并实现最大关断电压13.5 kV 和最大关断电流24 kA。大功率断路器的主要参数如表3 所示。实物如图11 所示。

表3 大功率断路器的主要参数Tab.3 Main parameters of high-power circuit breaker

图10 大功率断路器电压和电流仿真波形Fig.10 Simulation waveform of voltage and current of high-power circuit breaker

图11 大功率断路器实物Fig.11 Specimen of high-power circuit breaker

3.5 大功率半控开关

由于高功率脉冲晶闸管[10-12]具有体积小、工作寿命长、稳定性高、重复频率高的优点,故电源中放电开关选用大功率脉冲晶闸管。在进行晶闸管选型时主要考虑晶闸管的额定电压、峰值电流、电流平方的积分。电源中大功率半控开关最大工作电压为5 500 V,峰值电流为17 kA,I2t 为10.4×106A2S。考虑到工作寿命及裕量,放电开关选择2 只型号为MKPE 200-065 晶闸管串联。MKPE 200-065 晶闸管额定电压为6 500 V,承受峰值电流200 kA@0.5 ms,I2t 为26×106A2S,能够满足晶闸管工况。脉冲晶闸管实物如图12 所示。

图12 脉冲晶闸管实物Fig.12 Specimen of pulse thyristor

3.6 换流电阻

换流电阻作为等离子体击穿的核心器件,选型应主要考虑耐压、耐脉冲、承受大能量、分布电感等。常用的电阻一般有以下4 种:线绕电阻、膜式电阻、碳合成电阻和陶瓷电阻。对于这种工况下的电阻,陶瓷电阻主要具有可靠性高、可以承受短时过载和高峰值功率、体积小、分布电感小的优点,故换流电阻选用陶瓷电阻。换流电阻最大工作吸能为,阻值550 mΩ。根据最大工作吸能和阻值,选择型号为AB622,阻值1 283 mΩ,吸能110 kJ 的电阻片,通过三串七并实现阻值为550 mΩ,最大吸能2.31 MJ。图13 为电阻实物。

图13 换流电阻实物Fig.13 Specimen of commutation resistor

4 实验验证

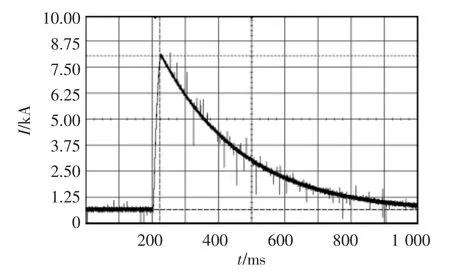

为了验证放电过程的数学分析,确保电容器参数计算的准备性,搭建一套小型脉冲电源装置,如图14 所示。电路参数为电容器充电电压3 200 V,电容值39 mF,负载电感6.1 mH,负载电阻27.2 mΩ,实验波形如图15 所示,峰值电流7.6 kA,峰值时间24 ms,根据式(3)和式(4)得,峰值电流7.7 kA,峰值时间24 ms,理论计算值和实验值基本一致,验证了数学分析的准确性。

图15 输出电流实验波形Fig.15 Experimental waveform of output current

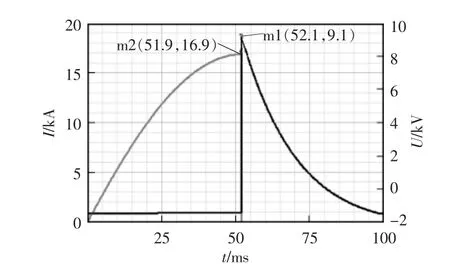

换流过程是加热场脉冲功率电源至关重要的环节,大功率固态断路器的可靠关断,决定了电源是否能够换流成功,产生击穿电压。大功率固态断路器能否可靠关断取决于能否承受关断时的电压和电流,故对IGCT 关断过程进行实验验证,实验原理如图16 所示,首先电容器充电至设定值,然后触发放电开关S1和S2,电容器通过阻感放电,当电流达到峰值时,断开放电开关S1,电流换至换流电阻RS支路,IGCT 电压和电流实验波形如图17 所示,关断电流为17 kA,关断电压为9.6 kV,满足设计的要求。

图16 IGCT 关断实验原理Fig.16 Schematic of IGCT turn-off experiment

图17 IGCT 电压和电流实验波形Fig.17 Experimental waveforms of IGCT voltage and current

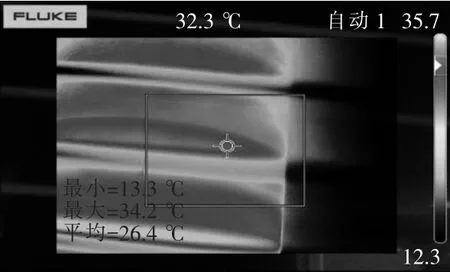

为了验证换流电阻设计的合理性,首先将电容器充电至5 000 V,电容器向换流电阻释放能量,换流电阻吸收487.5 kJ 电容器储能。环境温度15 ℃,测量换流电阻温度如图18 所示,最大温度为34.2 ℃。根据换流电阻吸能与温升成正比的关系,换流电阻吸收1.25 MJ 能量时最大温升49 ℃。假设环境温度40 ℃,则实际工况换流电阻最大温度89 ℃,不超过允许最大温度150 ℃,满足设计的要求。

图18 换流电阻温度Fig.18 Temperature of commutation resistor

5 结语

本文介绍了电源的工作过程,并对放电过程进行了详细的数学分析,计算出满足要求的电源参数,对电源的关键设备进行了设计,并对电源的短路故障状态进行了分析,设计了短路保护方法。最后,通过搭建的脉冲电源装置验,同时进行了固态断路器关断换流实验,证了理论分析的正确性。