全尾砂膏体多尺度物料均质化制备技术研究*

王涛,石勇,郑伯坤,赖伟

(1.招远市灵山金矿有限公司,山东 烟台市 265400;2.长沙矿山研究院有限责任公司,湖南 长沙 410012;3.金属矿山安全技术国家重点实验室,湖南 长沙 410012)

0 引言

充填料浆制备技术是充填工艺的重要环节,是实现稳定高浓度均质化充填的关键。尤其是尾砂级配性质较差的物料,更需要提高搅拌技术。通过高效活化搅拌,使尾砂、胶凝材料均匀分散,保证充填体在管道输送过程中各部分料浆的强度、流动性及阻力保持一致,避免不均质的充填体造成堵管、爆管事故的发生[1-7]。目前,针对尾砂均质化充填技术的研究都集中体现在胶凝材料的类型、尾砂浆的性状、搅拌叶片的安装及充填控制系统运行等方面[8-9],取得了较好的成果。何哲祥等[10]介绍了搅拌技术在不同胶结充填场景下的运用情况,并揭示了细颗粒尾砂与胶凝材料制备高浓度料浆的机理。周家祥等[11]针对充填体不均质导致抗压强度波动较大的问题,提出了二次搅拌的办法,通过改变搅拌工艺解决了充填体强度的波动。李宗楠等[12]通过高速搅拌破坏充填料浆中的“团块”,进而改善充填料浆的流动性能,确保充填料浆稳定输送。杨柳华等[13]研究了膏体的触变性,通过开展尾砂在不同工况下的流变测试,得到了尾砂粒径、水泥添加量等因素对膏体触变的规律。赖伟等[14]针对脱水尾砂料浆制备难等问题,提出了一种强制均化制备膏体方法,该方法投资小,适合中小型矿山企业。杨超峰等[15]为了解物料在搅拌机内的运动状态,借助EDEM 数值模拟软件,得到了物料在高速搅拌下更均匀分布在充填料浆中的结论。栾黎明等[16]利用Fluent数值模拟软件对不同叶片安装角进行了模拟,分析了不同工况下搅拌桶内部料浆的运动轨迹,得到了复合搅拌组合方式的效果最佳。但学者们对搅拌过程中设备关键参数优化的研究甚少,优化搅拌参数不仅能形成质量较好的均质化充填体,而且能保证设备低能耗、高效率运行。

基于此,本文通过控制单一变量法展开了试验,确定了影响设备活化搅拌单一因素的最佳值。综合多因素的优化值进行了试验验证,结果表明搅拌效果显著。该方法过程简单、可靠,为矿山企业后续充填提供了技术支撑。

1 充填料浆搅拌影响因素试验

1.1 试验材料

试验材料包括全尾砂、胶凝材料、数显变频器等,其全尾砂物理性质见表1。全尾砂粒径组成见表2。

表1 全尾砂物理性质

表2 尾砂粒径组成 %

由表2 可知,尾砂200 目以下的占比小于50%。为探究尾砂级配质量效果,采用200目多孔筛对尾砂进行分级,按照-200目颗粒分别占20%、40%、60%、80%、100%配制尾砂样品进行试验,试验方案见表3。

表3 尾砂粒径级配特征指标

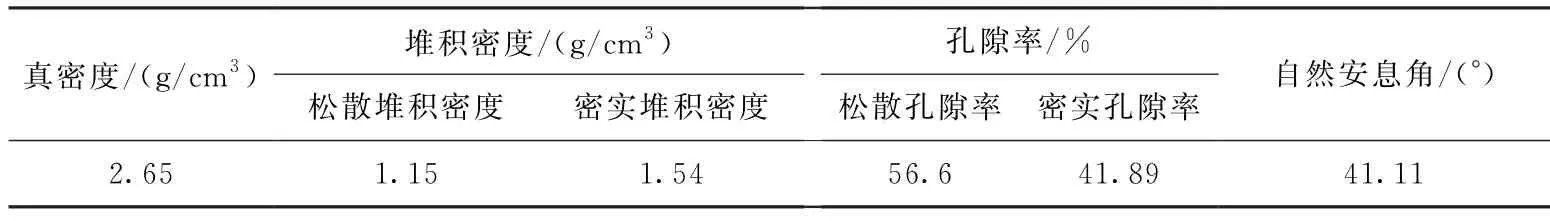

为定量分析各试验组尾砂的级配质量,利用Fuller曲线级配理论对尾砂的筛分结果进行分析,分析结果如图1所示。

图1 差异化尾砂粒径分布曲线与Fuller理想级配曲线的比较

由图1可知,尾砂的级配曲线均明显偏离Fuller理想级配曲线,尾砂颗粒为不连续分布,呈现细粒径含量多、中间粒径和粗粒径含量较少的特点。通过对尾砂级配曲线进行拟合,得出各试验组的级配指数n分别为0.116,0.191,0.166,0.129,0.105和0.144,均小于理想级配指数0.5和较优密实度范围0.3~0.6,说明各试验组尾砂总体级配质量均较差,不利于形成强度稳定且均质的充填体。因此,为保证均质化充填体的质量,需优化搅拌参数。

全尾砂膏体料浆在搅拌过程中受多种因素的影响,尤其是搅拌参数的设定,不同的搅拌参数直接决定了充填料浆的搅拌效果。因此,探索全尾砂充填料浆的最佳搅拌速度和搅拌时间对均质充填体质量尤为重要。

1.2 试验方案

选取搅拌速度、搅拌时间及多尺度物料组成3个影响因素,充填体强度及标准差2个因子进行3组试验,试验方案如下。

(1) 试验方案一:采用数显变频器控制搅拌速度,搅拌速度设定为30,60,120,200,300 r/min共5个水平,搅拌时间为180 s,料浆质量浓度与灰砂比分别为72%和1∶4。

(2) 试验方案二:搅拌时间分别为30 s、60 s、120 s、180 s、240 s,搅拌速度固定为150 r/min,料浆质量浓度与灰砂比分别为72%和1∶4。

(3) 试验方案三:料浆灰砂比为1∶4,料浆质量浓度分别为68%、70%、73%和75%,搅拌时间为180 s,搅拌速度为150 r/min。

1.3 试验结果分析

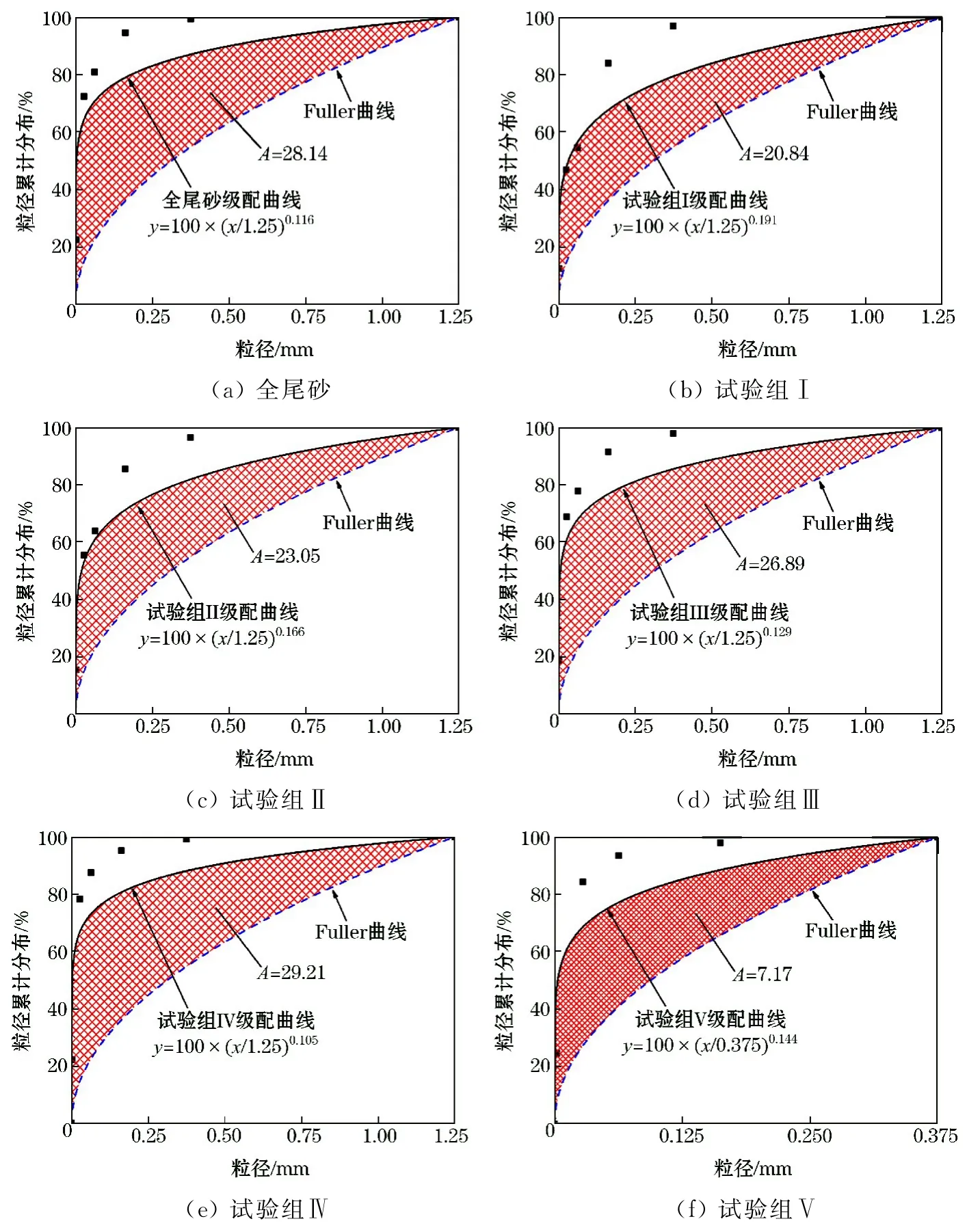

1.3.1 搅拌速度的影响

通过开展搅拌速度对均质化充填体质量的影响试验,结果显示出搅拌速度与充填体质量有明显的相关性,如图2所示。当搅拌速度低于120 r/min时,充填体的强度随着搅拌速度的增大而增大,标准差随着搅拌速度的增大而较小,搅拌速度对搅拌质量影响效果显著。当搅拌速度为120~200 r/min时,充填体的强度随着搅拌速度的增大而缓慢增加,标准差随着搅拌速度的增大保持持平状态,搅拌速度对搅拌质量效果影响不显著。综合分析可知,搅拌速度控制在200 r/min以内时,形成的充填体质量更佳。

图2 搅拌速度对充填体质量的影响曲线

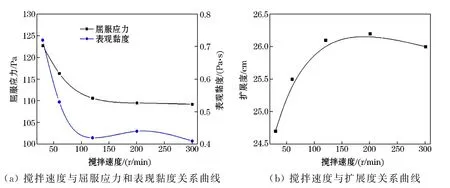

通过对不同搅拌速度制备的料浆进行流变测试,扩展度测试照片如图3 所示,测试结果如图4 所示。

图3 扩展度测试

图4 搅拌速度对料浆流变及宏观流动性影响曲线

由图4可知,当增大搅拌速度时,制备的料浆各养护期龄抗压强度及扩展度均有所提高,而屈服应力随着搅拌速度提高而降低,这说明随着搅拌速度的增加,料浆具有剪切力降低的特征,特别是搅拌线速从30 r/min增加到200 r/min的过程。

但是,当搅拌速度超过200 r/min时,搅拌速度的增加并没有显著提升充填体的抗压强度及扩展度,200 r/min的搅拌速度可以实现颗粒充分分散。研究表明,搅拌速度越大,胶凝材料及物料组分分子间作用力被破坏的微粒就越多,效果就越好。但是越大的搅拌速度意味着能耗越严重,同时设备的磨损及使用寿命也大受影响。综上所述,试验配比最佳搅拌速度为200 r/min。

1.3.2 搅拌时间的影响

不同搅拌时间下,料浆养护试块强度如图5所示。通过采用固定搅拌速度,对固定配比的物料进行不同时间的搅拌,料浆流变性测试结果如图6所示。

图5 搅拌时间对充填体质量的影响曲线

图6 搅拌时间对料浆流变及扩展度影响曲线

由图5和图6可知,过长时间的搅拌对试块强度并没有起到促进作用,甚至可能降低试块力学强度。当搅拌时间超过180 s时,过分搅拌导致了大量松散的水化产物填充在尾砂颗粒之间,并阻碍了水化的进一步进行,对力学强度的发展不利。因此,可以认为过度搅拌改变了膏体试块的微观结构,使得水化产物变得更为松散,降低了单轴抗压强度。研究表明,搅拌时间在180 s左右时,认定胶凝材料与尾砂完成了均质搅拌,达到了预期理想效果。

1.3.3 物料组成的影响

搅拌时间对搅拌质量的影响曲线如图7所示。由图7可知,当增加搅拌时间时,各种浓度的料浆在养护3 d后的强度都有所增加,说明适当延长搅拌时间有利于早期强度的增加,但是当搅拌时间达到一定值后,早期强度将不再继续增加,这与前面的研究结果一致。另外,料浆质量浓度的高低反映了料浆中固体含量的多少,在相同的体积内浓度越高,其颗粒与颗粒直径的距离越小。而颗粒之间的作用力与距离相关,颗粒距离越小,颗粒的相互作用力越大,实现搅拌分散越困难。因此,随着料浆质量浓度的增加,搅拌分散所需的时间变长。研究结果表明,随着料浆质量浓度的增加,最佳搅拌时间也随之增加,强度变化标准差稳定时间也随着料浆质量浓度而发生变化。当料浆质量浓度增加到74%时,在搅拌3 min左右时的单轴抗压强度及标准差不再发生限制改变。因此,在工程应用时,最大的充填料浆质量浓度不应超过74%,最佳搅拌时间为3 min,搅拌效果最佳。

图7 搅拌时间对搅拌质量的影响曲线

2 试验验证

基于上述单一变量法确定的研究成果,通过开展室内试验,测试料浆力学性能、流变特性等相关数据,验证试验结果的可行性。试验系统如图8所示。

图8 搅拌机试验系统

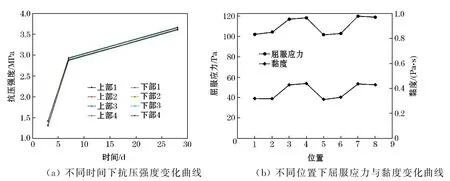

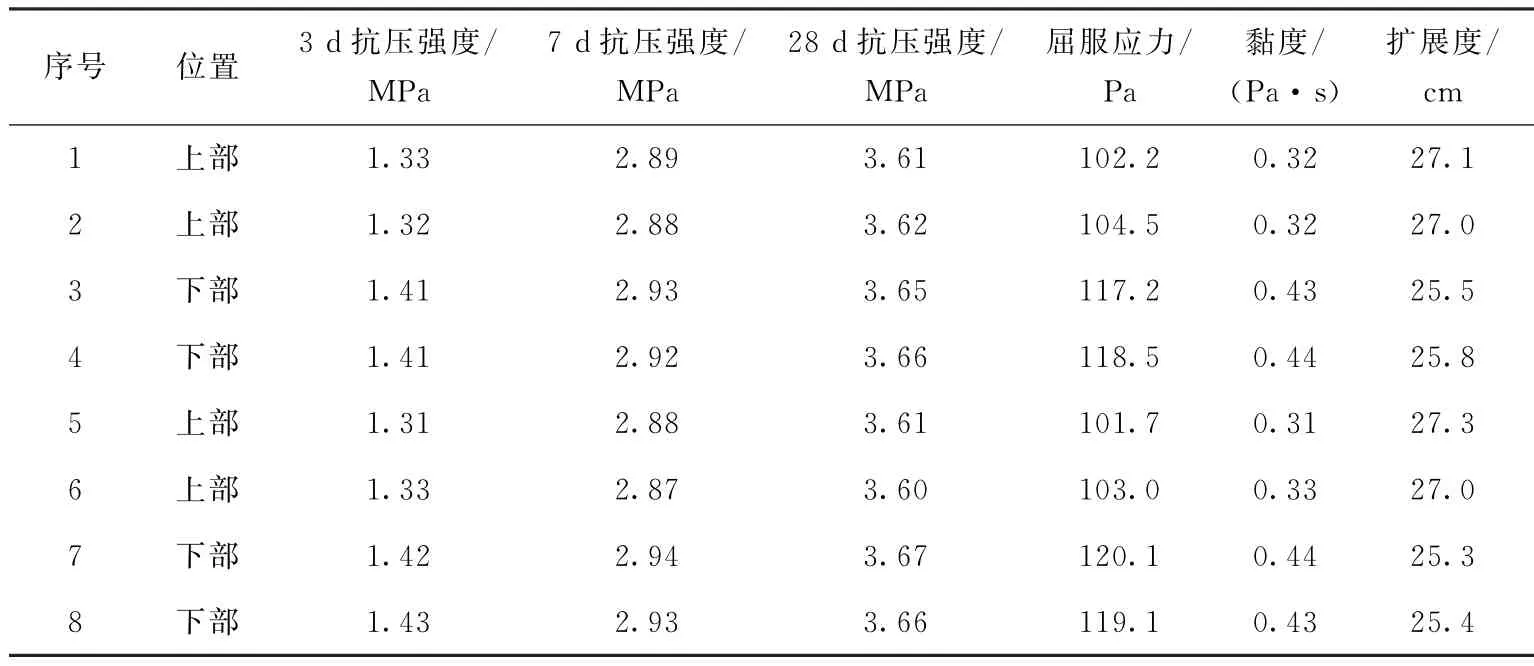

试验采用的搅拌桶直径为0.7 m,料浆深度为0.5 m。试验过程首先称取拌合水96.9 kg,倒入搅拌桶中,启动搅拌机,转速设置为200 r/min。称取199.2 kg烘干后的干尾砂,分多次逐步加入搅拌桶中充分搅拌,形成尾砂浆。然后,称取49.8 kg充填C料,在30 s内将其匀速倒入至搅拌桶。充填C 料加入完毕后立即开始计时,搅拌3 min后,关闭搅拌机。用取料器取料8份(上、下各4份),并对其进行流变性测试,测试料浆制作试块后养护,测试不同龄期抗压强度,测试结果见表4,不同时间与不同位置下料浆性能变化曲线如图9所示。

图9 不同时间与不同位置下料浆性能变化曲线

表4 搅拌料浆性能测试结果

由表4可知,不同位置料浆的各项测试参数结果整体趋于一致,表明了物料在最优搅拌参数搅拌作用下,均匀的分散在料浆浆体之中,致使各部分浆体流变性能相同。由图9可知,上、下部料浆浆体强度的走势一致,但下部料浆浆体强度略高于上部,主要原因是:在用取料器取料时,不同的时间差导致结果差异。下部料浆浆体的流动性比上部低,而全尾砂中粗颗粒沉积较快,取料存在一定的时间差,造成了所取的下部料浆质量浓度略高于上部料浆质量浓度,所以强度有一点变化。并且通过不同位置下充填浆体的屈服应力和黏度曲线发现,两条曲线的波动较小,仅下部料浆浆体的屈服应力和黏度略高于上部料浆浆体,原因与上述一致,但在实际工业试验的连续进出料环境中,这种情况将得到改善。综上所述,配制灰砂比1∶4,料浆质量浓度72%的充填料浆,在搅拌参数设置为速度200 r/min,搅拌时间为3 min时,得到的料浆浆体是均质的,能满足矿山充填需求。

3 结论

(1) 通过Fuller理想级配曲线定量对全尾砂及-200目颗粒分别占20%、40%、60%、80%、100%配制的尾砂样品进行级配质量分析,得到级配指数n分别为0.116,0.191,0.166,0.129,0.105 和0.144,均小于理想级配指数0.5和较优密实度范围0.3~0.6,说明各试验组尾砂总体级配质量均较差,影响高浓度均质充填体的形成。

(2) 选取了搅拌速度、搅拌时间及物料组成3个影响因素进行分析,当充填料浆质量浓度小于74%时,搅拌参数设置速度为200 r/min,搅拌时间为3 min,搅拌效果最佳。

(3) 基于单一变量法确定的最优搅拌参数,通过室内试验测定的料浆力学性能及流变特性验证了参数的准确性,对矿山充填具有一定的指导意义。