磁铁矿金属化焙烧高温捕集催化剂浸出渣回收铂族金属研究

张朝宏,张立,李国栋,张晋,彭兴华,尤大海

(1.湖北冶金地质研究所(中南冶金地质研究所),湖北 宜昌 443000;2.湖北省矿物材料及应用工程技术研究中心,湖北 宜昌 443000;3.宜昌市矿产资源综合利用重点实验室,湖北 宜昌 443000)

铂族金属具有熔点高、延展性大、电热稳定性、高温抗氧化性、催化活性等优良的化学和物理特性,被广泛应用于化工、汽车、首饰、电气电子、玻璃制造、航空航天造等多个领域[1]。我国是全球最大的铂族金属消费国,但我国铂族金属资源极为匮乏,供需关系失衡,大量依赖进口,对外依存度超过80%[2-3]。随着传统汽车产业及氢燃料汽车产业的发展,铂族金属的需求量将进一步提高,加剧供需失衡[4]。汽车工业是铂族金属的最大用户,我国6%~8%的铂,75%的钯和几乎所有铑都用于汽车尾气净化催化剂的制造[5]。汽车失效催化剂中的铂族金属含量远高于普通矿石,极具回收价值。开展铂族金属二次资源回收利用,可极大弥补我国铂族金属供给,有望实现汽车催化剂用铂族金属行业内闭环供应。

汽车废催化剂铂族金属的回收主要分为富集、分离和精炼3 个阶段,关键步骤是富集[6-7],富集有火法和湿法两种工艺[8-9],湿法本质是破坏铂族金属金属键,使铂族金属原子以离子状态进入溶液中,铂族金属在氧化剂和一定浓度的Cl-溶液中,容易被氧化生成可溶性的氯配离子配合物从而进入溶液[10]。催化剂在使用过程中会使部分铂族金属微粒被包裹和氧化,制约浸出的进行[11];常规氧化浸出,铂钯的浸出率较高,但是铑的浸出率较低,浸出渣中有大量的铑依然难以回收。

对汽车催化剂浸出渣中的铂铑钯开展铁精矿金属化焙烧捕集铂族金属试验研究,探索捕集过程中的主要影响因素,找到最佳捕集条件,为废催化剂利用和进一步技术优化提供技术支持。

1 试验原料及试验方法

1.1 试验原料

含铂铑钯催化剂经过湿法浸出贵金属,固液分离、水洗、干燥得到浸出渣,试验以催化剂浸出渣为研究对象。

试验所用原料有催化剂浸出渣、复合助熔剂(CaO、Na2CO3、CaF 固定配比复配)、捕收剂铁精矿、还原剂焦炭粉。铁精矿来自湖北矿山磁选产品(铁品位65%),CaO、Na2CO3、CaF 为分析纯试剂,还原剂为有良好还原性的焦炭粉。

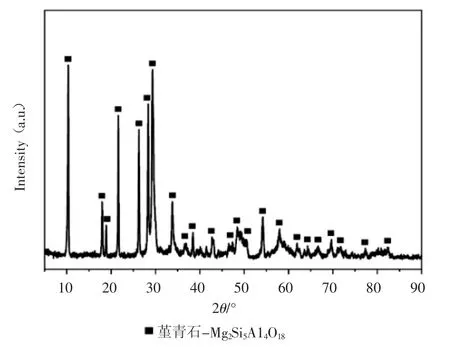

浸出渣是废汽车催化剂在HCl+H2SO4+NaClO 氧化浸出体系下的产物。取样化验分析,铂族金属检测含量为:Pt 含量24.2 g/t,Pd 含量29.5 g/t,Rh 含量51.2 g/t,总铂族金属含量∑PGM104.9 g/t,其中铑的含量较高,极具回收价值。经检测S 质量分数0.041%,原料进行粒度筛析,小于74 μm 粒级占比82%。物象分析如图1所示。

图1 汽车尾气催化剂湿法浸出渣主要物相分析

由物相分析可以看出,浸出渣中主要含有镁、铝、硅氧化物,绝大部分都是堇青石。汽车催化剂是以圆柱或扁柱形蜂窝状多孔堇青石为载体,表面涂敷氧化铝涂层,氧化铝涂层在氧化浸出的过程中部分被溶解,堇青石难以被溶解留在浸出渣中。

1.2 试验原理

汽车尾气催化剂在使用过程中,环境温度较高,在高温条件下汽车催化剂在使用过程中铂族金属微粒周围的载体γ-Al2O3在高温环境中转变为α-Al2O3,而冷却时部分铂族金属微粒被α-Al2O3包裹,包裹的载体不被氧化酸溶解,制约浸出的进行[12]。同时在高温状态下,铂族金属会被部分氧化,氧化酸浸可溶解铂、钯及其氧化物,但在氧化性的酸液中铑的氧化物不溶解[13]。包裹与氧化致使氧化浸出不完全,浸出渣中铂族金属含量较高。

铂族金属与铁具有相似的晶格结构和相似的晶格半径,可在形成连续固溶体合金或金属间化合物,因此金属铁在还原过程中,氧化铁被还原为金属铁,金属铁能有效的捕集铂族金属铑[13]。利用铁氧化物在高温下,易被还原为铁单质的特点,调整还原温度,将铁氧化物还原为金属单质铁,物象重构的过程中,金属铁聚集长大的过程,和铂族金属相吸引,铂族金属进入铁相中形成合金相。熔渣与金属之间的粘度、密度和表面张力也存在显著差异,因此熔渣和金属在冶炼过程后很容易形成两个不混溶的相[14],然后再经渣相与合金相分离,最终得到含铂族金属的铁基合金。

1.3 试验方法

催化剂浸出渣进行细磨至粒度全部小于74 μm,每次取粉状气车催化剂浸出渣物料100 g,将浸出渣与捕集剂铁精矿、复合助熔剂、还原剂(焦炭粉)按一定的质量比例混匀,将混合物料置于坩埚中,加盖密封后置于高温电阻炉内,控制升温速率10 ℃/min,至预设温度后恒温焙烧特定时间。还原反应结束后,取出物料自然冷却,熔炼过后样品分为上层和下层,上层是渣相,下层是铁合金相,分离铁合金相和渣相。将渣相进行称重、制样及分析,通过渣中铂族金属的含量与原料中铂族金属的含量来计算铂族金属捕集率。

2 结果与讨论

2.1 温度对铂族金属捕集的影响

捕集剂(铁精矿)添加量配比20%,助熔剂配比为25%、还原煤粉配比10%、还原时间为3 h 的条件下,考察1 200、1 250、1 300、1 350、1 400 和1 450 ℃不同温度对铂族金属捕集的影响,试验结果如图2 所示。

图2 反应温度对铂族金属捕集率的影响

由图2 可见,捕集反应温度在1 200~1 400 ℃时,随着反应温度的逐渐升高,铂、铑、钯的捕集效果都有大幅提升。当捕集反应温度为1 400 ℃以上时,铂、铑、钯的捕集效果基本不再增加。这是由于反应到达一定温度,铁精矿被还原为金属铁,金属铁晶粒开始慢慢形成,随着反应温度的升高,金属铁的扩散速度加快,这有利于金属铁晶粒的聚集和长大。在金属铁扩散和凝聚的过程中,金属铁能将更多的铂族金属捕集,使铂族金属进入铁相。温度过高,生产成本和建设成本急剧升高,因此适宜的还原温度为1 400 ℃。

2.2 反应时间对铂族金属捕集率的影响

捕集剂(铁精矿)添加量配比为20%,助熔剂配比为25%、还原煤粉配比10%、在1 400 ℃温度条件下恒温焙烧,考察恒温10、20、30、和40 min 不同时间对铂族金属捕集的影响,试验结果如图3 所示。

图3 焙烧时间对铂族金属捕集率的影响

由图3 可见,捕集反应时间在1~4 h 范围内的时候,随着反应时间的延长,铂、铑、钯的捕集效果都有大幅提升。当捕集反应时间超过4 h 以上时,铂、铑、钯的捕集效果基本不再增加。随着焙烧还原反应的持续进行,铁精矿逐步被还原为金属铁,随着金属铁含量的增加,金属铁晶粒形成与迁移将铂族金属补集进入铁相。随着熔融的金属铁相不断迁移与长大,会形成铁相与渣相,利于后续两项分离。反应时间不足,会造成铁精矿金属化率低,铁相与渣相分离不够完全,从而影响后续铁相与渣相分离,使渣相中的金属铁含量增加,从而影响铂族金属补集率。但随着反应时间的增长,生产成本和生产效率都大幅降低,因此4 h 是比较适宜的条件。

2.3 捕集剂用量对铂族金属捕集率的影响

助熔剂配比25%、还原煤粉配比为10%、焙烧温度1 400 ℃、恒温反应时间为4 h,在捕集剂质量为浸出渣质量的50%、100%、150%、200%条件下,考察不同捕集剂配比对铂族金属捕集的影响,试验结果如图4所示。

图4 捕集剂配比对铂族金属捕集率的影响

由图4 可见,随着捕集剂铁精矿用量由10%增加至20%过程中,铂、铑、钯的捕集率都有大幅提升。捕集剂配比超过20%后,继续增加捕集剂用量对铂族金属捕集率的影响较小。因此,根据试验结果可以得出捕集剂配比为20%较为适宜。

2.4 还原剂用量对铂族金属捕集率的影响

捕集剂(铁精矿)添加量配比为20%,助熔剂配比为25%、焙烧温度1 400 ℃、恒温反应时间为4 h,还原煤粉配比为铁精矿质量的6%、8%、10%、12%和14%,考察不同还原剂用量对铂族金属捕集的影响,试验结果如图5 所示。

图5 还原剂用量对铂族金属捕集率的影响

由图5 可见,在还原剂用量由6%增加至10%过程中,铂、铑、钯的捕集率都有大幅提升。还原剂用量由10%增加至12%铂族金属捕集率也有提升,但提升幅度较小。在还原剂用量超过12%后,继续增加还原剂用量反而造成铂族金属捕集率的小幅下降。捕集剂铁精矿对铂族金属的捕集,是发生在铁精矿被还原为金属铁的过程中发生的,因此还原剂对铂族金属的捕集影响较大。还原剂的不足将造成铁精矿的金属化率偏低,部分铁精矿没有被还原为金属铁,金属铁晶粒难以充分长大和聚集,造成铂族金属流失。还原剂添加过量造成铂族金属捕集率降低,可能是由于还原剂中的杂质较多,过量的还原剂杂质与铁相发生反应固化,造成部分金属铁难以长大和聚集。因此,根据试验结果可以得出还原剂配比为12%较为适宜。

2.5 助熔剂用量对铂族金属捕集率的影响

捕集剂(铁精矿)添加量配比为20%,还原煤粉配比为12%、焙烧温度1 400 ℃、恒温反应时间为4 h,助熔剂配比为15%、20%、25%、30%和35%,考察不同助熔剂用量对铂族金属捕集的影响,试验结果如图6所示。

由图6 可见,助熔剂用量由15%增加至25%过程中,铂、铑、钯的捕集率都有大幅提升。助熔剂用量超过25%后,继续增加助熔用量反而造成铂族金属捕集率的小幅下降。助熔剂可打破SiO2的硅氧键,SiO2硅氧键的破坏,可有效降低玻璃渣相粘度,助熔剂的用量在一定程度上的增加,渣相的粘度随之降低,渣相粘度的降低,可使合金相顺畅的沉入坩埚底部,利于渣相与合金相的分离。助熔剂添加过量,会使渣相量增加,不利于后期处理。因此,根据试验结果可以得出助熔剂配比为25%较为适宜。

3 结论

3.1 废汽车三元催化剂氧化浸出渣中Pt 含量24.2 g/t,Pd 含量29.5 g/t,Rh 含量51.2 g/t,总铂族金属含量∑PGM104.9 g/t,铂族金属含量较高,极具回收开发价值。催化剂在使用过程中,部分铂族金属被包裹或氧化,氧化酸浸难以回收这部分贵金属,用磁铁矿金属化焙烧铁捕集可有效回收该部分铂族金属。

3.2 通过试验可知,较为适宜磁铁矿金属化焙烧铁捕集条件为:捕集剂(铁精矿)配比为20%,还原煤粉配比为12%、焙烧温度1 400 ℃、恒温反应时间为4 h,助熔剂配比为25%,在该反应条件下,铂族金属铂、钯、铑的捕集率分别可达97.19%、92.88%、97.08%。

3.3 磁铁矿金属化焙烧铁捕集催化剂浸出渣铂族金属效率较高,但由于反应温度较高、反应所需时间较长,致使生产成本和设备投资成本较高。针对这种情况,需要继续开展助熔剂、新型捕集剂、新型焙烧设备的研究,探索中温或者低温捕集铂族金属方法。