等离子体发生器导流板结构优化研究

孙丽颖, 张 豪, 乔 彬, 于 洁*

(1. 哈尔滨工程大学 航天与建筑工程学院,哈尔滨 150001; 2.深圳市新凯来技术有限公司,广东 深圳 518100)

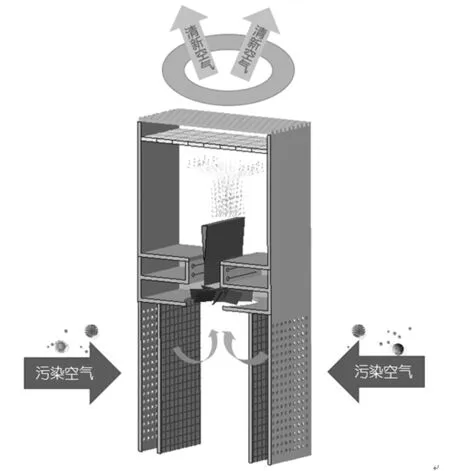

空气净化器中高效滤芯的使用寿命是评价空气净化器性能的重要指标.为提高滤芯的使用效率进而改善装置的净化性能,可以在风机和高效滤芯之间加装导流型等离子体发生器,利用等离子体发生器产生大量等离子体进行细菌病毒等污染物的降解,等离子体降解污染物,由于放电间隙较小,如果净化后的空气径直流向后端的高效滤芯,会导致滤芯利用率较低,从而影响滤芯的使用寿命.通过延长发生器中的绝缘介质形成一个有角度的导流板,可以使送风气流更均匀地吹向滤芯,进而提高滤芯的利用率.导流型等离子体发生器,在增加空气净化器消毒杀菌功能的同时,又改善了风机送风的均匀性,提高了滤芯的利用率.因此,具有良好的市场前景[1-2].目前,已有很多学者针对等离子体发生器的净化效能[3-5]及空气净化器的流场模拟进行了相关研究.许海波[6]等人选用圆弧状滤芯搭配入口导流结构,可以在不影响总体流量的情况下,改进流量均匀度,提升滤芯的使用寿命以及利用率.楚明浩[7]等人分析了滤网排列结构变化对滤网整体过滤效果的影响.罗贤才[8]等人研究了折距、折高及速度对空气净化器滤芯阻力的影响,并结合参数优化的方法,寻找变量范围内折距、折高的最优解.翟浩[9]通过流体软件分析了三种阵列式放电模块在直通式风道内对空气流动的影响,结果表明,增加气流的流通路径与配合交错式放电模块有利于提高污染物去除效率.季英波[10]、杨焯靖[11]等人也研究了不同因素对空气净化器性能的影响.现有文献对于如何提高空气净化器内部滤芯利用率的问题研究相对较少.发生器设置导流板是使气流更均匀的吹向滤芯、提高滤芯利用率的有效措施.发生器的导流板结构是影响送风均匀性的关键所在,为探究适宜的导流板结构参数,本文采用数值模拟的方法对不同结构参数导流板下的流动过程进行分析,通过对比滤芯使用率和送风均匀性等指标,给出适宜的导流板长度和张开角度设计方案.

1 等离子体发生器结构

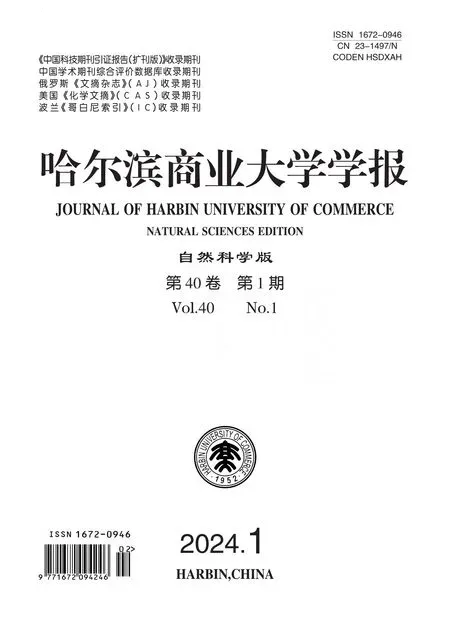

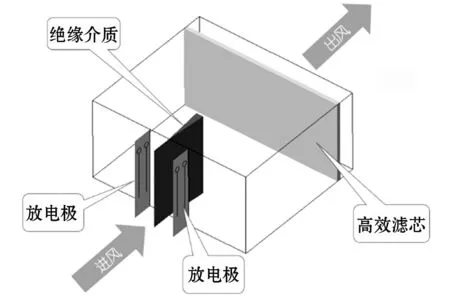

等离子体发生器设计由两个放电极和夹在中间的绝缘介质组成,为增强绝缘介质的导流效果,将其延长,形成一个带角度的导流板,如图1所示.

图1 等离子体发生器结构示意图

受污染空气在风机的作用下被吸入空气净化器,先在初效过滤网中过滤空气中的粉尘及颗粒悬浮物等大颗粒,然后进入电离阶段,在两个放电极的放电间隙被电离,大量高能活性的等离子体引发挥发性有机物的分解过程,此过程去除甲醛、TVOC和细菌等污染物,之后绝缘介质层的导流部分将气流分散开来,更均匀地从出风口吹向高效滤芯,空气中的电离副产物臭氧被高效滤芯吸收,最终干净的空气被送出空气净化器进入室内环境.

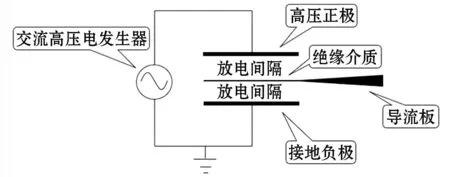

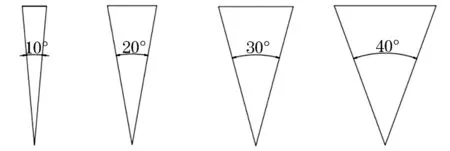

从图1可以看出,导流板为等腰三角形,为探究适宜的导流板张开角度和高度,选取10°、20°、30°、40°四种角度和50、100、150 mm三种高度进行对比分析,如图2、3所示.本文将等离子体发生器设计在风机和高效滤芯之间,放置位置如图4所示,这样可以使自风机吹出的气流分散开来,更均匀地吹向滤芯.

图2 导流板的角度示意图

图3 导流板的高度示意图

图4 发生器在空气净化器中放置位置示意图

2 模拟模型

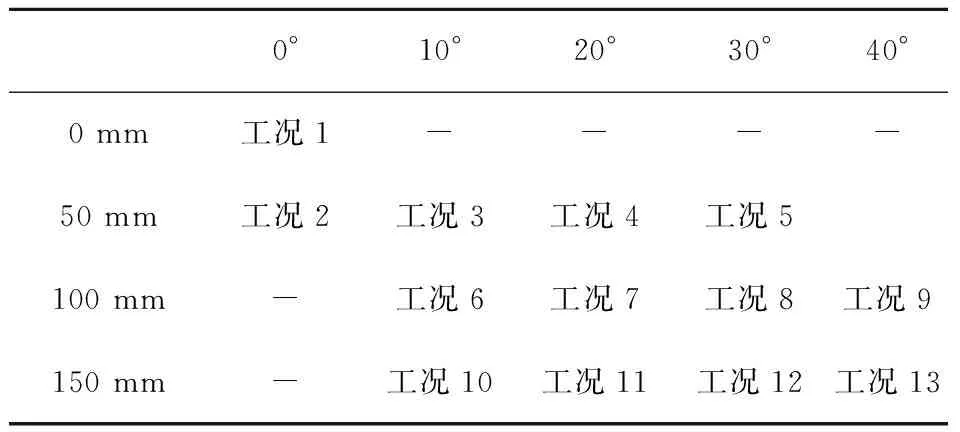

为分析导流板结构参数对气流分布均匀性的影响,建立了由等离子体发生器和高效滤芯组成的空气净化模块的物理模型,气流从等离子体发生器放电极吹向滤芯,如图5所示.模型中发生器放电极尺寸为200 mm×50 mm×10 mm,高效滤芯尺寸为400 mm×200 mm×10 mm,滤芯距离进风口的距离为300 mm.选取绝缘介质导流板长度为50、100、150 mm,角度为10°、20°、30°、40°进行对比分析,加上不设导流板的情况,共有13种对比工况,见表1.

表1 对比工况说明

图5 空气净化模块模型图

模拟过程中风量设定为150 m3/h,滤芯设置为各向同性、孔隙率为0.5的多孔介质,流道出口边界为环境压力.

3 评价指标

适宜的导流板的角度和长度能改善送风不均匀和滤芯使用率低的问题,延长滤芯寿命.本文采用速度不均匀系数K和滤芯使用率作为主要评价指标对不同工况进行对比,进而分析导流板结构尺寸对空气净化器滤芯使用率的影响.

3.1 速度不均匀系数

速度不均匀系数计算方法如下[12]:

(1)

(2)

(3)

其中:K为速度不均匀系数;ξ为滤芯迎风面测点的速度均方根偏差;ζ为滤芯迎风面测点的速度均值.K值越小,表示气流分布的均匀性越好.

3.2 滤芯使用率

滤芯使用率表征滤芯迎风面各测点观察值与其最大值的差异程度.通常情况下,滤芯的某一部分达到纳垢极限时,过滤效果将会大幅下降,滤芯的完整使用时间即所谓的滤芯使用寿命,δ值越大,表示滤芯的使用率越好,寿命越长.

滤芯使用率δ计算方法如下:

(4)

其中:Qi为各滤芯等分面风量,m3/h;Qmax为滤芯等分面风量的最大值,m3/h.本文将滤芯迎风面等分为4行8列32个面进行分析.

4 模拟结果及分析

4.1 风量为150 m3/h时的流动分析

4.1.1 不加导流板时的流动分析

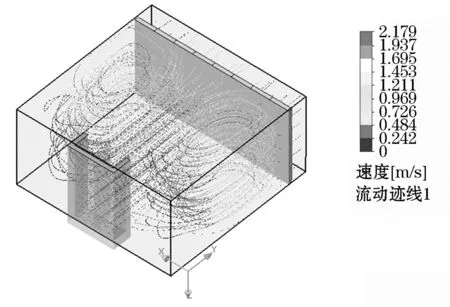

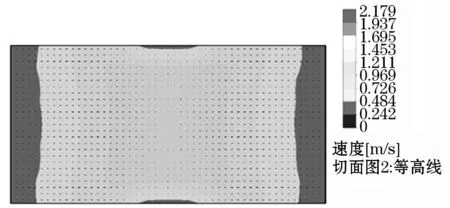

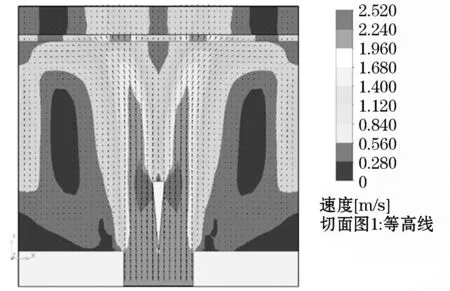

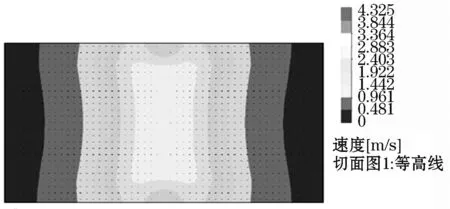

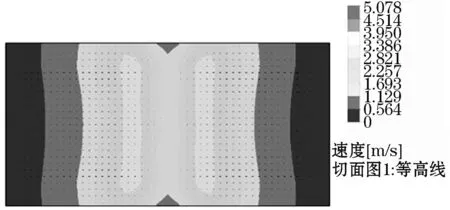

图6~8为不加导流板(工况1)时的流动迹线图和速度矢量图,从图中可以看出,从进风口吹来的风径直吹向了滤芯,绝大部分气流从滤芯的中心部位流过.

图6 工况1气流迹线图

图7 工况1滤芯迎风面速度矢量图

图8 工况1 Z=0.11 m处速度矢量图

4.1.2 加导流板时的流动分析

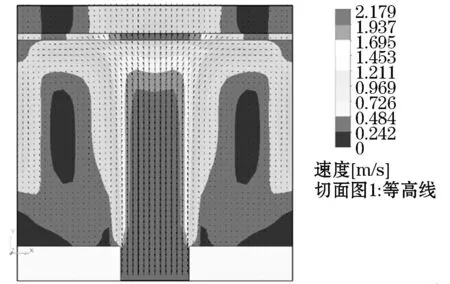

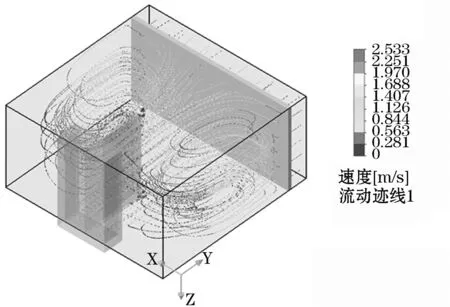

图9~11为加导流板并采用工况6结构参数时的流动迹线图和速度矢量图,从图9~11可以看出,从进风口吹来的风沿导流板两侧扩散开来后流向滤芯,导流板的导流效果改变了工况1中滤芯中心部位通过大部分流量的情况,使得流过滤芯的气流流动更加均匀.

图9 工况6流动迹线图

图10 工况6滤芯迎风面速度矢量图

图11 工况6 Z=0.11 m处速度矢量图

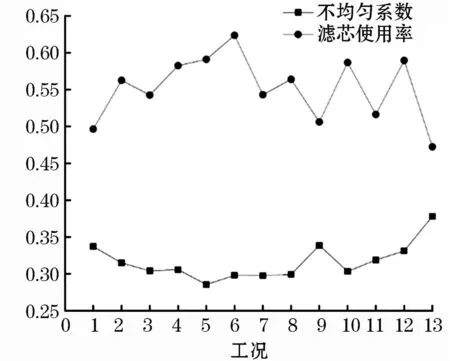

对工况1~13的仿真结果进行整理,通过计算可以得出各个工况的滤芯迎风面流量均在149~149.76 m3/h之间,说明增加导流结构对流量的影响不大,可以忽略不计.各工况的滤芯使用率和速度不均匀系数的计算结果见图12.

图12 各工况的滤芯使用率和速度不均匀系数

从图12可以看出,导流板张开角度为20°、导流板长度为100 mm的工况6表现最好,此结构将滤芯利用率从49.6%提高到了62.5%,增加约13%,意味着滤芯的使用寿命延长了13%,同时将不均匀系数从33.7%降到29.8%,下降约4%.说明设置尺寸适宜的导流板可以在降低送风速度不均匀系数的同时提高净化器滤芯的利用率.

4.2 风量为300 m3/h时的流动分析

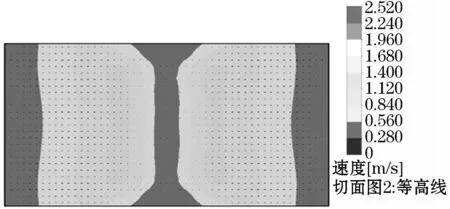

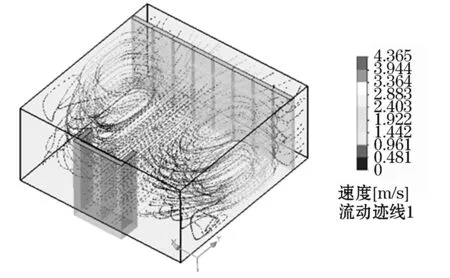

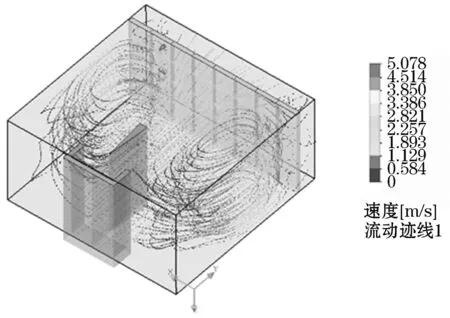

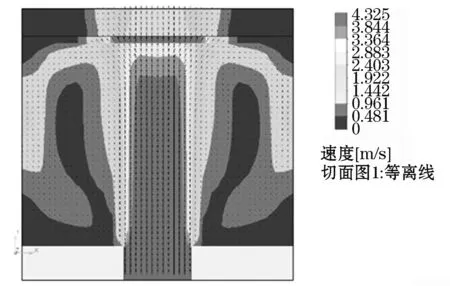

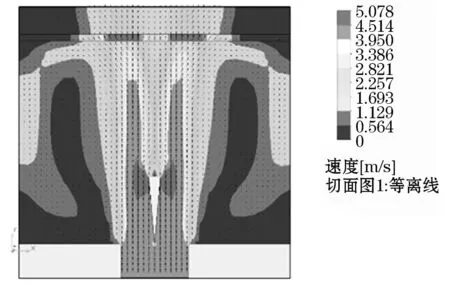

为验证上述结论的适用性,针对风量为300 m3/h的情况进行模拟计算,将不加导流板(工况1)和设置导流板(工况6)的流动情况进行比较,工况1和工况6的流动迹线图、滤芯迎风面速度矢量图和Z=0.11 m出的速度矢量图,见图13~18.

图13 工况1流动迹线图

图14 工况6流动迹线图

图15 工况1滤芯迎风面速度矢量图

图16 工况6滤芯迎风面速度矢量图

图17 工况1 Z=0.11 m处速度矢量图

图18 工况6 Z=0.11 m处速度矢量图

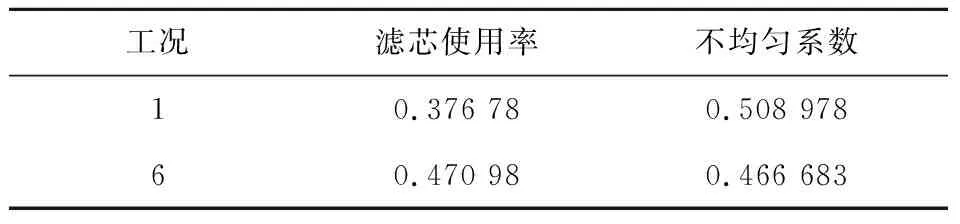

从图13~18中可以看出,增大送风量时,设置导流板仍能起到改善迎风面速度均匀性、提高滤芯使用率的作用.此外,增加导流板使得消毒装置内部的空气流速相对降低,这也有利对空气净化器内部的噪音控制.两种工况滤芯使用率和速度不均匀系数评价指标的计算结果见表2.从表2可以看出,工况6导流板的使用使滤芯利用率增加约10%,不均匀系数下降约4%.

表2 工况1和工况6的评价指标对比

对比图12和表2可以发现,当送风量由150 m3/h增加到300 m3/h时,送风不均匀系数下降均约4%,即送风量变化时,设置导流板对改善送风均匀性的效果差别不大,但滤芯使用率的增加值由原来的14%下降到10%,降低了4%.意味着滤芯使用率增加值会随着送风量的增加而略有降低,因此,采用较低的送风量时,更能发挥设置导流板的优势.

5 结 论

本文针对如何提升空气净化器内部滤芯使用率的问题,以净化器中风机和高效滤芯之间的离子发生器导流板为主要研究对象,采用数值模拟的方法对导流板所在的内部流场进行研究,通过改变导流板的长度和张开角度,给出了适宜的导流板设计方案,从而使送风更加均匀的流向滤芯.研究得出的主要结论如下:

1)增加导流板可以在降低送风速度不均匀系数的同时提高净化器滤芯的利用率,对于本文研究的净化器尺寸,适宜的导流板设计参数为长度100 mm,张开角度为10°.

2)当导流板结构参数一定时,滤芯使用率随送风量的增加而略有降低,当送风量由150 m3/h增加到300 m3/h时,滤芯使用率增加值降低了4%.因此,采用较低的送风量时,更能发挥设置导流板的优势.