制备工艺对工程弃土人工骨料性能的影响

陈达可 崔旻昊

(同济大学道路与交通工程教育部重点实验室 上海 201804)

随着我国城市化的推进,大规模工程建设产生了大量难以处置、消纳的工程弃土,对城市的可持续发展产生了严重影响;与此同时,开山取石这种破坏生态的资源获取方式逐年减少,天然建材短缺问题日益严重。将工程弃土作为原材料制备成人工骨料,可在满足工程需求的同时,将工程弃土回收利用,保护自然环境,降低工程造价。

国内外学者对人工骨料的成型工艺与硬化工艺已经进行了大量的研究。在成型工艺方面,常用方法包括压力成型法[1]、搅拌成粒法[2]、挤出-滚圆成粒法[3]等。常用的人工骨料硬化工艺包括烧结硬化、冷结硬化、蒸养与蒸压硬化等:Liu等[4]将烧结硬化工艺分为预热、烧结、冷却3个阶段, Chen等[5]对烧结硬化的温度进行了研究,发现不同温度下烧结的人工骨料表面元素各不相同。Tang[6]、Thomas等[7]以冷结硬化工艺制备了多种人工骨料,发现黏结剂对人工骨料的性能存在显著影响。Gomathi[8]、Tan等[9]利用蒸养与蒸压硬化加快了人工骨料的水化反应速度,提高了骨料的早期强度。

目前国内外人工骨料制备技术主要集中于建筑废弃混凝土与建筑废渣,对工程弃土骨料化研究较少。为探究以工程弃土制备人工骨料的工艺参数,本文以人工骨料的单轴抗压强度、毛体积密度、吸水率等参数作为评价指标,对比不同硬化工艺、成型压力、养护时长、黏结剂类型及掺量对人工骨料制备的影响。

1 工程弃土

选用南通崇川区某基坑开挖土。该土样为褐(灰)黄色黏土,泌水收缩大,天然含水率为24.8%,最佳含水率为16.4%,在天然状态下压实性能差,需进行大量晾晒方可使用,属于无法直接用于回填的过湿土。

采用密度计法[10]对土样级配进行测定,级配曲线见图1,土样不均匀系数Cu为16.7,曲率系数Cc为1.16。

图1 工程弃土颗粒级配

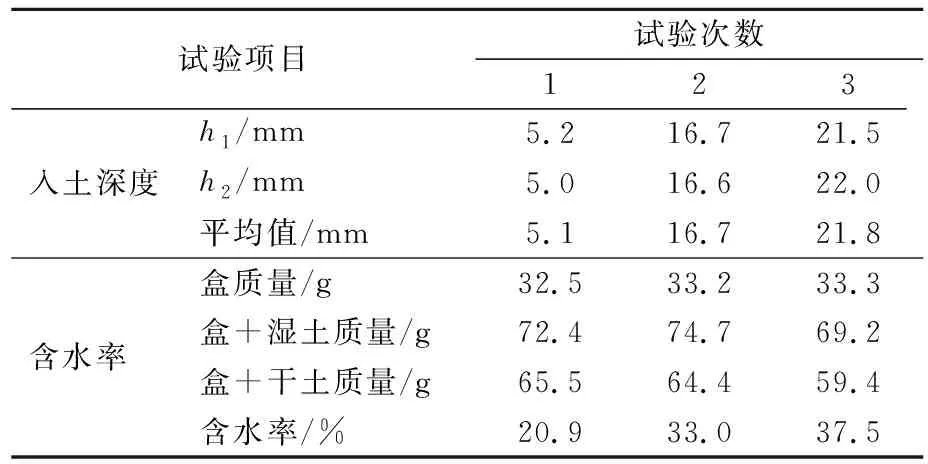

联合液塑限测定法测得的试验数据见表1,通过计算可得土样液限ωL=36%,塑限ωP=19%,塑性指数IP=17。

表1 液塑限试验结果

2 试验方案与试件制备

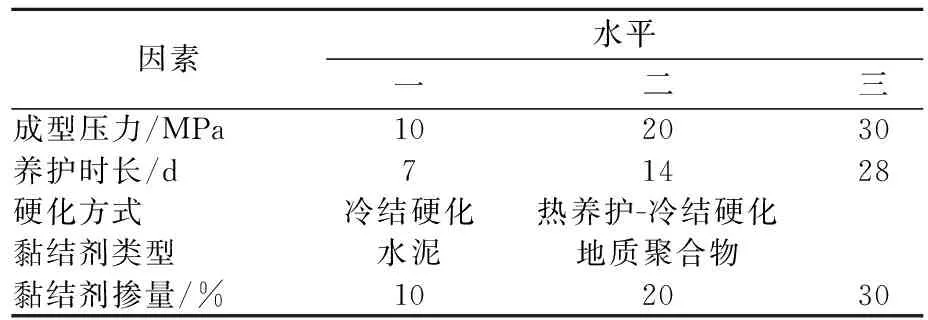

通过文献调研,选取了成型压力、硬化工艺、黏结剂类型、黏结剂掺量、养护时长5个生产因素进行试验方案的设计,各因素水平统计见表2。

表2 试验因素水平统计

冷结硬化将骨料置于相对湿度90%以上、温度20 ℃的标准养护室中进行标准养护;热养护-冷结硬化将骨料预先在70 ℃下养护24 h ,然后再进行同等标准养护。

水泥中掺加1%的外掺剂(Na2SO4∶萘系减水剂=1∶1);地质聚合物组分为矿渣-粉煤灰-脱硫石膏混合物,三者质量比为3∶5∶2,掺加10%的外掺剂(Na2SiO3∶NaOH=1.5∶1)。

选取单轴抗压强度、毛体积密度、吸水性、微观结构4种评价指标对人工骨料的性能进行评价,试验过程参考《公路工程岩石试验规程》[10]:①单轴抗压强度试验采用路面强度试验仪测定,加载速率选择1 MPa/s;②人工骨料毛体积密度采用量积法进行试验;③人工骨料的吸水率采用自然吸水法测定。

3 结果分析

对不同生产参数的试样采用字母缩写代称。不同的成型压力以前缀10,20,30表示;水泥试样表示为C(cement),地质聚合物试样为G(geopolymer),后接10,20,30表示黏结剂掺量;冷结硬化表示为S(standard curing),热-冷结硬化为T(thermal-standard curing),后接7,14,28分别为养护时长。例如,20C10S28指成型压力20 MPa的水泥试件,水泥掺量为10%且冷结硬化28 d。

3.1 单轴抗压强度

3.1.1成型压力

成型压力对人工骨料试件单轴抗压强度的影响见图2。

图2 成型压力对试件单轴抗压强度的影响

当成型压力由10 MPa上升至20 MPa时,各试件的单轴抗压强度均有提高。这是由于随着成型压力的增大,混合料颗粒间隙减小,混合料密实度提高,结合水膜变薄,黏聚力与内摩擦角均会提高,使人工骨料的抗压强度提高。同时提高混合料密实度会促进黏结剂充分反应,提高黏结效果。当成型压力提升至30 MPa时,各试件的单轴抗压强度几乎保持不变。部分试件由于成型压力过大,部分混合料从模具中挤出,强度略有下降。

比较不同黏结剂掺量、不同龄期试件的抗压强度变化情况,发现各试件随成型压力提升抗压强度的增大幅度基本一致,说明强度提升主要来源于混合料黏聚力与内摩擦角的增大,黏结剂反应程度提升的影响较小。

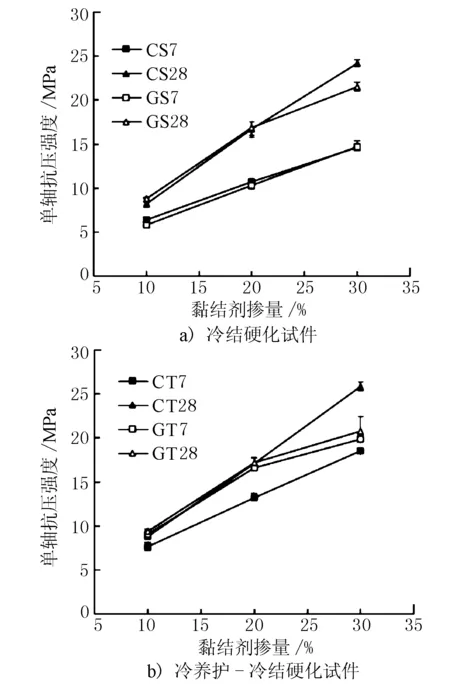

3.1.2黏结剂类型与掺量

黏结剂类型与掺量对人工骨料试件单轴抗压强度的影响见图3。由图3可见,随着黏结剂掺量的增加,掺加水泥与地质聚合物材料的2类人工骨料抗压强度均有显著提升。在常规养护条件下,水泥掺量从10%提升到20%时,7,28 d强度分别由6.4,8.2 MPa增加到10.7,16.7 MPa,分别提升了67%,104%;掺量从20%提升到30%时,7,28 d强度分别提升36%,45%。

图3 黏结剂类型与掺量对试件单轴抗压强度的影响

此外还可见,当地质聚合物掺量由10%增加到20%时,其强度增幅与水泥试件基本一致,当掺量由20%提升至30%时,强度增速明显变缓。从微观层面上看,黏结剂对试件强度的提升主要来源于水化反应产物的包裹与密实作用,地质聚合物材料的水化反应速率不如水泥,相同养护时间内固化效果无法完全发挥。

3.1.3硬化工艺与养护时长

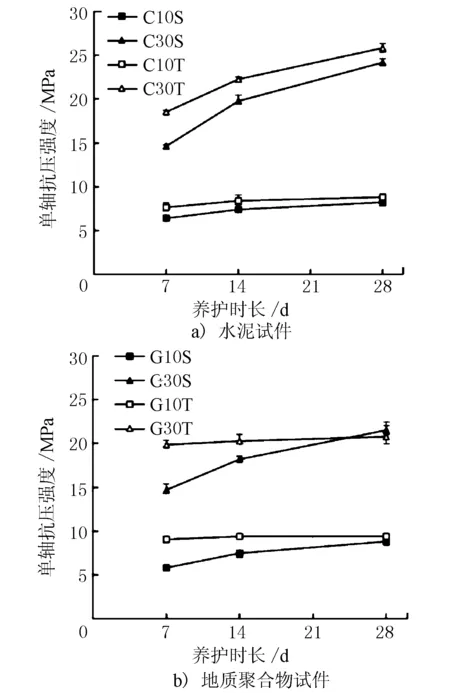

硬化工艺与养护时长对人工骨料试件单轴抗压强度的影响见图4。

图4 硬化工艺与养护时长对试件单轴抗压强度的影响

由图4可见,热养护-冷结硬化工艺的人工骨料抗压强度普遍比冷结硬化人工骨料的强度高6~8%,这是由于热养护提高了试件环境温度,加快了黏结剂的水化反应速率,使人工骨料的强度提高。

观察地质聚合物试件不同硬化工艺下的抗压强度的变化规律,发现热养护-冷结硬化的地质聚合物人工骨料的抗压强度几乎不随养护时长而发生变化,这是由于热养护环境加快了地质聚合物的水化反应速度,在短时间内产生了大量的水化产物,这些产物将原材料颗粒完全包裹,阻碍了反应的进一步进行,因此热养护-冷结硬化的地质聚合物人工骨料具有良好的早期强度,但后期强度比冷结硬化制备的试样较低。

3.2 毛体积密度

3.2.1成型压力

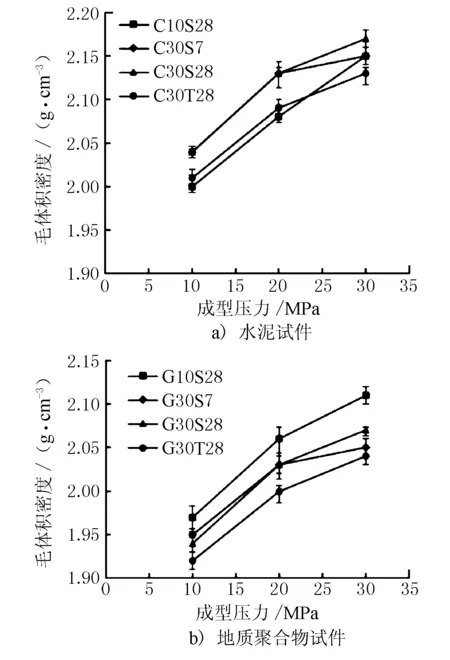

成型压力对人工骨料试件毛体积密度的影响见图5。

图5 成型压力对试件毛体积密度的影响

如图5所示,当成型压力由10 MPa提高到20,30 MPa时,C30S28试件的毛体积密度由2.04 g/cm3分别增加到2.13,2.17 g/cm3,分别增加了4.4%,6.4%,C30S7、C30T28等试件亦呈现相同变化趋势。随着成型压力的升高,骨料逐步密实,压实难度增大,毛体积密度增大趋势逐渐变缓。

3.2.2黏结剂类型与掺量

黏结剂类型与掺量对人工骨料毛体积密度的影响见图6。如图6所示,随着黏结剂掺量的增加,水泥试件的毛体积密度不断上升,而地质聚合物材料试件的毛体积密度不断下降。这是由于水泥的容重高于素土,故随着水泥掺量提高,水泥试件的毛体积密度越大;而地质聚合物材料容重较素土低,则其掺量越高,试件毛体积密度越小。

图6 黏结剂类型与掺量对试件毛体积密度的影响

3.2.3硬化工艺与养护时长

硬化工艺与养护时长对人工骨料试件毛体积密度的影响见图7。

由图7比较冷结硬化试件与热养护试件可以发现,经过24 h热养护的试件毛体积密度普遍低于冷结硬化试件。这是高温下的水分散失带来的质量损耗,尽管热养护时试件均使用密封袋密封,但养护温度过高仍会导致体系中水分的蒸发。

3.3 吸水性

3.3.1成型压力

成型压力对人工骨料试件吸水性的影响见图8。由图8可见,人工骨料的吸水率随着成型压力的增大而不断降低,降低趋势逐渐放缓,对于主黏结剂为地质聚合物材料的试件效果更为显著。当成型压力由10 MPa增大到20,30 MPa时,各试件的吸水率降幅分别达到了23%,29%。这是由于随着成型压力变大,人工骨料的结构越致密,内部孔隙越少,吸水率越低。部分试件将成型压力增大到30 MPa时,过大的成型压力导致其内部结构存在微小裂缝,吸水率不降反增。

3.3.2黏结剂类型与掺量

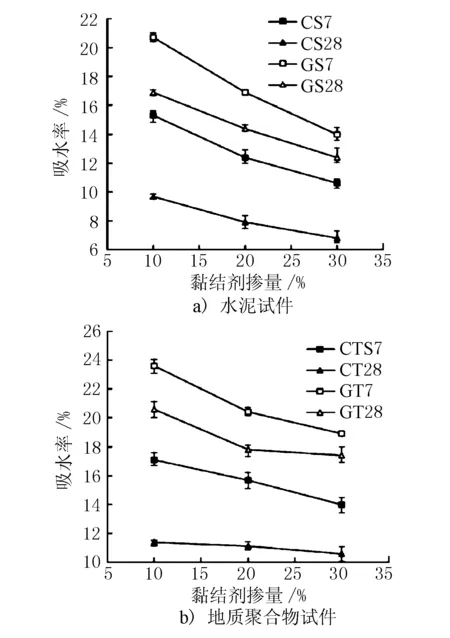

黏结剂类型与掺量对人工骨料试件吸水性的影响见图9。

图9 黏结剂类型与掺量对试件吸水性的影响

如图9所示,2类人工骨料的吸水率均随着黏结剂掺量的增大而降低,变化规律大致相同。冷结硬化28 d的地质聚合物人工骨料,当黏结剂掺量由10%增加到20%,30%时,其试件吸水率由16.9%降低到了14.4%,12.4%,降幅达15%,27%。随着黏结剂掺量提高,黏结剂水化反应越强烈,生成的水合硅酸钙(C-S-H)产物越多,其微观结构就越致密,吸水性越低。对比2种黏结剂类型,地质聚合物试件的吸水率普遍高于水泥试件,这是由于以地质聚合物材料为主黏结剂制备的人工骨料结构相比水泥骨料更加疏松多孔。

3.3.3硬化工艺与养护时长

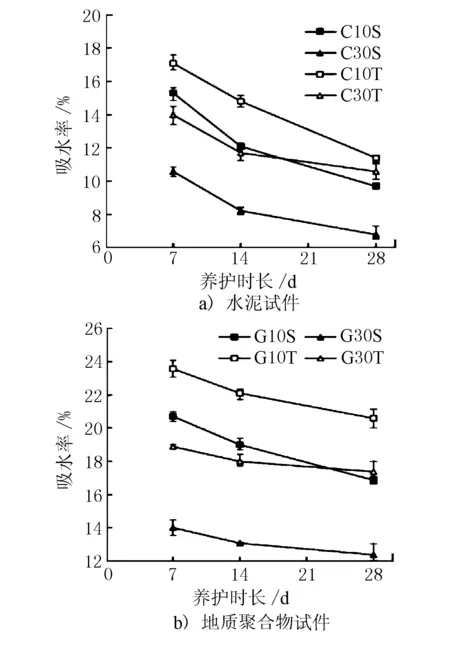

硬化工艺与养护时长对人工骨料试件吸水性的影响见图10。

图10 硬化工艺与养护时长对试件吸水性的影响

由图10可见,随着养护时长的增加,人工骨料的吸水率明显下降。养护28 d试件的吸水率比养护7 d试件降低了约2%,可见随着黏结剂的水化反应进程,水化产物逐渐填充混合料的空隙,试件吸水性下降。由于地质聚合物水化反应生成的产物较为疏松多孔,地质聚合物骨料吸水性的下降幅度较小。

此外还发现,常规冷结硬化的骨料吸水率要低于热养护-冷结硬化骨料。这是因为人工骨料在高温养护的过程中,黏结剂过快的水化反应会加速骨料内部孔隙的生成,最终导致吸水率略有增加。

3.4 微观结构

3.4.1成型压力

黏结剂掺量、硬化工艺相同时,成型压力越大,水化产物覆盖形成的胶结团状物之间空隙的越小,材料结构致密性更大,一体性大大提高,宏观上则体现为随着成型压力的增大,骨料强度提升,吸水性下降。但当成型压力过大时,胶结团状物被压碎,骨料强度会有一定程度的下降。

3.4.2黏结剂类型与掺量

随着黏结剂掺量的增加,水化产物逐渐覆盖散乱的土颗粒,形成较大的团状物,材料整体胶结度提高,在宏观上体现为随着黏结剂掺量提高,骨料强度提升,吸水性下降。不同的黏结剂类型水化反应速率不同,体现在宏观上为水泥黏结剂掺量提高对骨料强度影响显著,地质聚合物黏结剂掺量提高对骨料强度影响则有限。

3.4.3硬化工艺与养护时长

热-冷结硬化工艺能够加速黏结剂水化反应的速率,然而由于24 h高温养护过程中黏结剂水化反应过快,导致骨料内部孔隙生成大量微观气孔,宏观上反映为热-冷结硬化工艺的人工骨料24 h强度大,但吸水性较高。

4 结论

通过对工程弃土人工骨料各项性能影响因素及其影响规律的分析,得到如下结论。

1) 提高成型压力会增大人工骨料的毛体积密度,有利于人工骨料强度与致密性的提高。成型压力从10 MPa提升至20 MPa时,人工骨料各性能指标显著改善;但当压力提升至30 MPa时,部分试件由于出现微裂缝导致吸水性反而升高。

2) 水泥与地质聚合物黏结剂对人工骨料各指标的影响规律基本相同,随着黏结剂掺量的提升,骨料的抗压强度逐渐提高,吸水性逐渐下降。由于2种黏结剂自身的密度不同,随着水泥掺量的提高,骨料的毛体积密度逐渐提高,而地质聚合物掺量提高则会降低骨料的毛体积密度。

3) 热养护-冷结硬化工艺会加快黏结剂的水化反应,提高骨料的早期强度,同时提高骨料的孔隙率与吸水性,降低骨料的毛体积密度。使用热养护-冷结硬化工艺制备的水泥人工骨料强度提高了6.6%~7.3%,毛体积密度下降了0.02~0.04 g/cm3,吸水性提高了2%~3%;使用热养护-冷结硬化工艺制备的地质聚合物人工骨料7 d强度能够达到冷结硬化骨料的28 d强度,毛体积密度下降了0.01~0.03 g/cm3,吸水性提高了3%~5%。

4) 本研究推荐2种工程弃土人工骨料的制备方案。方案一为20C30S28,即主黏结剂为水泥,黏结剂掺量为30%,成型压力20 MPa,冷结硬化工艺下养护28 d制备。方案二为20G30T7,即主黏结剂为地质聚合物材料,黏结剂掺量为30%,成型压力20 MPa,预先进行24 h、70 ℃热养护后再冷结硬化7 d制备。