基于Petri网的模具制造业生产流程仿真优化*

覃羡烘,杨 斌,高志远,黄永程

(广东理工学院 智能制造学院,广东 肇庆 526100)

生产流程分析是对企业整个生产经营过程进行全面分析,对其中可能遭遇风险的各个环节逐项分析,找出各种潜在的风险因素。在生产流程重组过程中,对生产流程的描述和建模是第1个环节,进行生产流程的分析和诊断,判断瓶颈环节,对时间周期进行统计分析,优化生产流程,缩短生产周期,提高生产效率。

1 生产流程分析方法

生产流程是由一系列逻辑相关的、产生特定企业输出的活动所组成的,所以,对生产流程进行重组的过程就是改变这些活动及其逻辑关系的过程,也就是在提出新的流程活动的假设和规则的基础上,对组成现有流程的活动进行增删和改造,设计出新的流程。生产流程的分析改造技术可以归结如下:取消、合并、重排、简化、新增[1]。建立制造过程模型后,便可进行过程仿真。过程仿真的主要目的是对生产流程行为和特性进行计算、分析、评价等,形成对产品生产流程的定量或定性认识,作为生产流程方案的评价和优化等提出借鉴的依据。

1.1 仿真流程分析

作为生产流程分析的主要手段之一,仿真不仅要有动态模拟系统运行的能力,而且要求及时、准确地采集运行的信息,为衡量流程的效果提供可量化的分析数据。

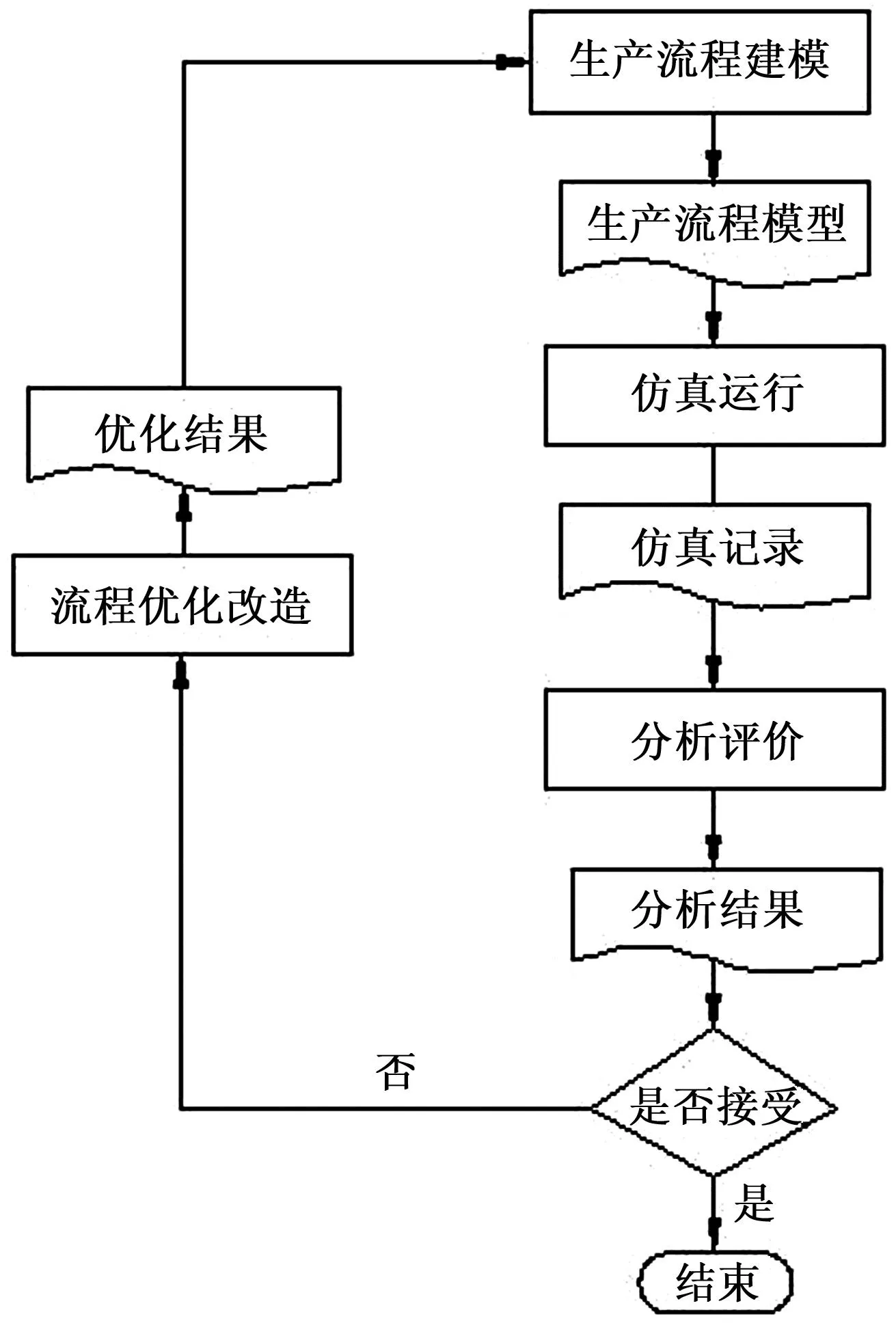

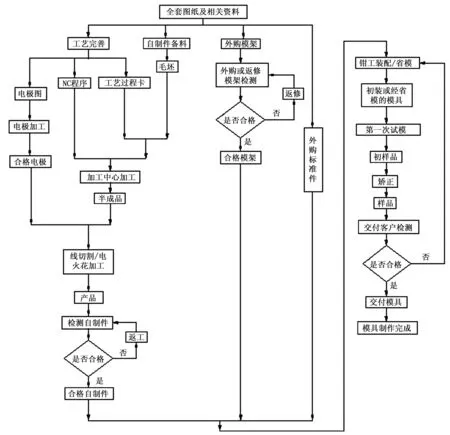

采用仿真方法进行生产流程分析优化,其流程如图1所示。

图1 生产流程的仿真流程分析

1.2 仿真参数分析

根据生产流程仿真所得系统数据信息对生产流程进行仿真运算的目的是分析和评价生产流程,进而寻找优化方案。作为生产流程分析的手段,生产流程仿真过程中的仿真参数代表了生产流程的性能指标。一般选择流程的成本和周期时间两个指标作为参数进行仿真,本文选择周期时间作为参数进行仿真。生产流程的周期时间长短反映了企业对市场需求的反应快慢,而在模具制造环境下,基于时间的竞争已经成为其主要特征。在激烈的市场竞争中,产品和服务的提供时间快慢往往被看成评价生产流程的最关键指标。在Petri网仿真执行过程中,时间参数的计算主要依靠实体托肯的数据传递作用来实现的。

托肯的属性:编号,用于标识托肯;托肯元素集,组成托肯元素的集合;计时时刻,使能时间。托肯元素具有颜色和元素值两个属性。托肯的方法有:对托肯元素集赋值;获得托肯元素;对计时时刻和使能时间进行赋值。

一般情况下,一个活动中,普通托肯的时间参数发生如下变化:

OutToken.Time=

InToken.Time+Color.Time

(1)

式中,Color.Time为变迁中的时间托肯,它表示变迁的时间。而事实上,变迁时间包括等待变迁发生的时间和变迁本身的时间。在此情况下,就某一活动而言,时间计算方式为:

OutToken.Time=InToken.Time+

Waiting.Time+Act.Time

(2)

式中,InToken.Time是变迁发生之前,输入库所中托肯的时间数据;OutToken.Time是变迁发生后,输出库所中托肯的时间数据;Waiting.Time是等待变迁发生的时间;Act.Time是变迁执行时间。

并行连接的时间计算:

OutToken.Time=

max(InToken.Time+Color.Time)

(3)

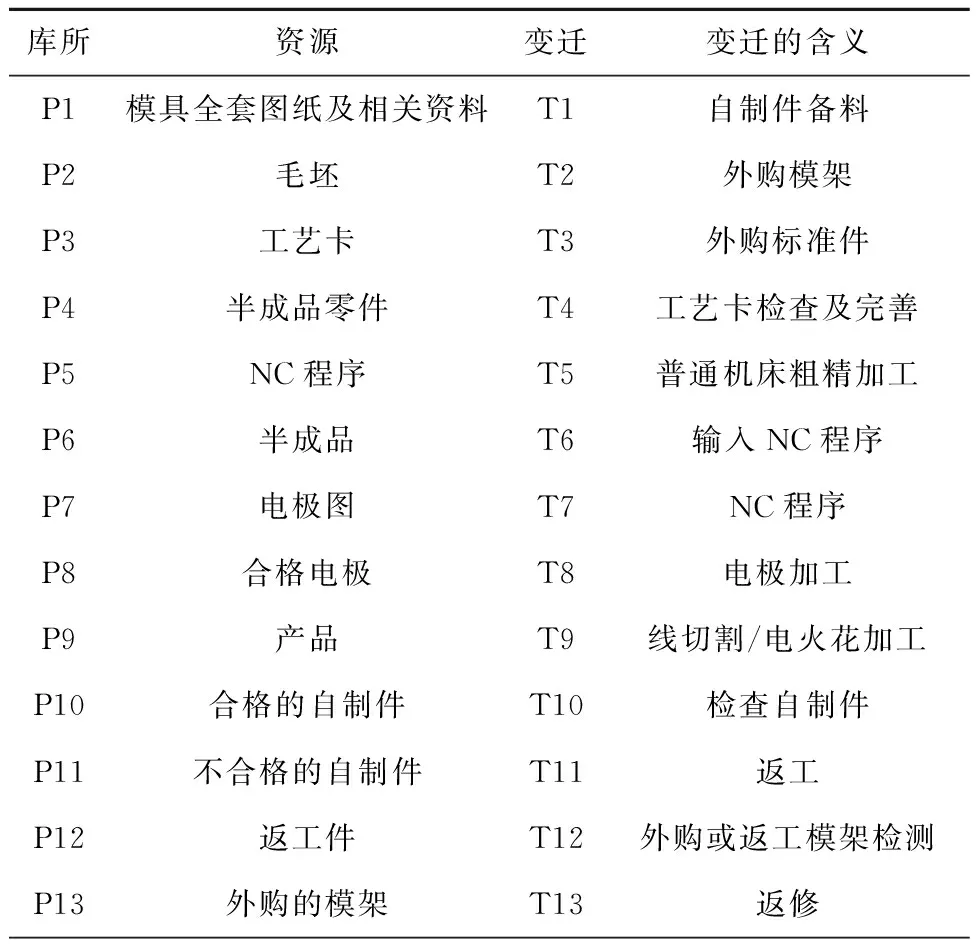

在此基础上,得出某一生产流程的周期时间计算公式:

(4)

式中,InToken.Time是流程输入时间;Waiting.Timei是流程中第i个活动的等待时间;Act.Timei是第i个活动执行时间;Total.time是m个流程中的最大通行时间。

但在一般评价流程周期时间时,通常使用平均通行时间,平均通行时间计算式为:

(5)

仿真计算出流程周期时间,分析所花时间是否必要,从而找出有潜力的、可以进行重组的关键活动。把这些关键活动进行优化改造,将明显提高流程运作效率,同时,重新安排整个生产流程,使尽可能多的过程可以并行进行,这样能够最大限度地缩短时间。

2 生产流程优化分析

下述以某模具厂的玩具手枪模具生产车间的生产流程为对象[2],模拟整个车间的生产流程动态运行状态,通过生产流程Petri网模型仿真,确定机械加工生产流程的瓶颈环节。对其进行仿真诊断,对仿真结果做出分析与评价,并提出优化后的新生产流程。

2.1 旧的生产流程建模仿真诊断

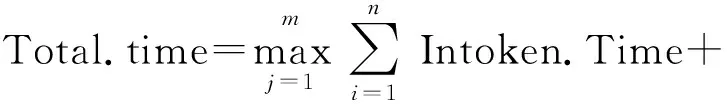

通过资料,总结提炼出该厂生产的玩具手枪模具的一般制造生产流程,包括后期合模试模部分。在该厂的生产部以及组装合模部门,完成试模过程,是通过产品/样品制作,与客户讨论,检测整副模具的性能,完成指标书。检测合格则可以交付模具,完成订单。其流程主要如下。

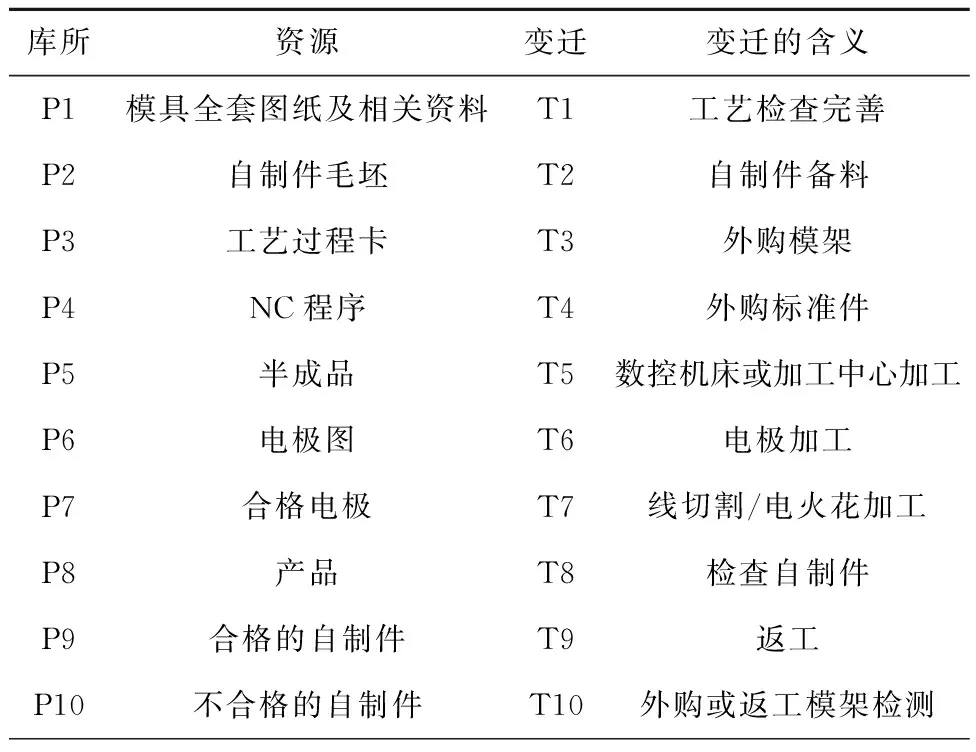

理顺该玩具手枪模具中的主要活动及其结构关系,其制造生产流程如图2所示。

图2 某玩具手枪塑料模生产流程图

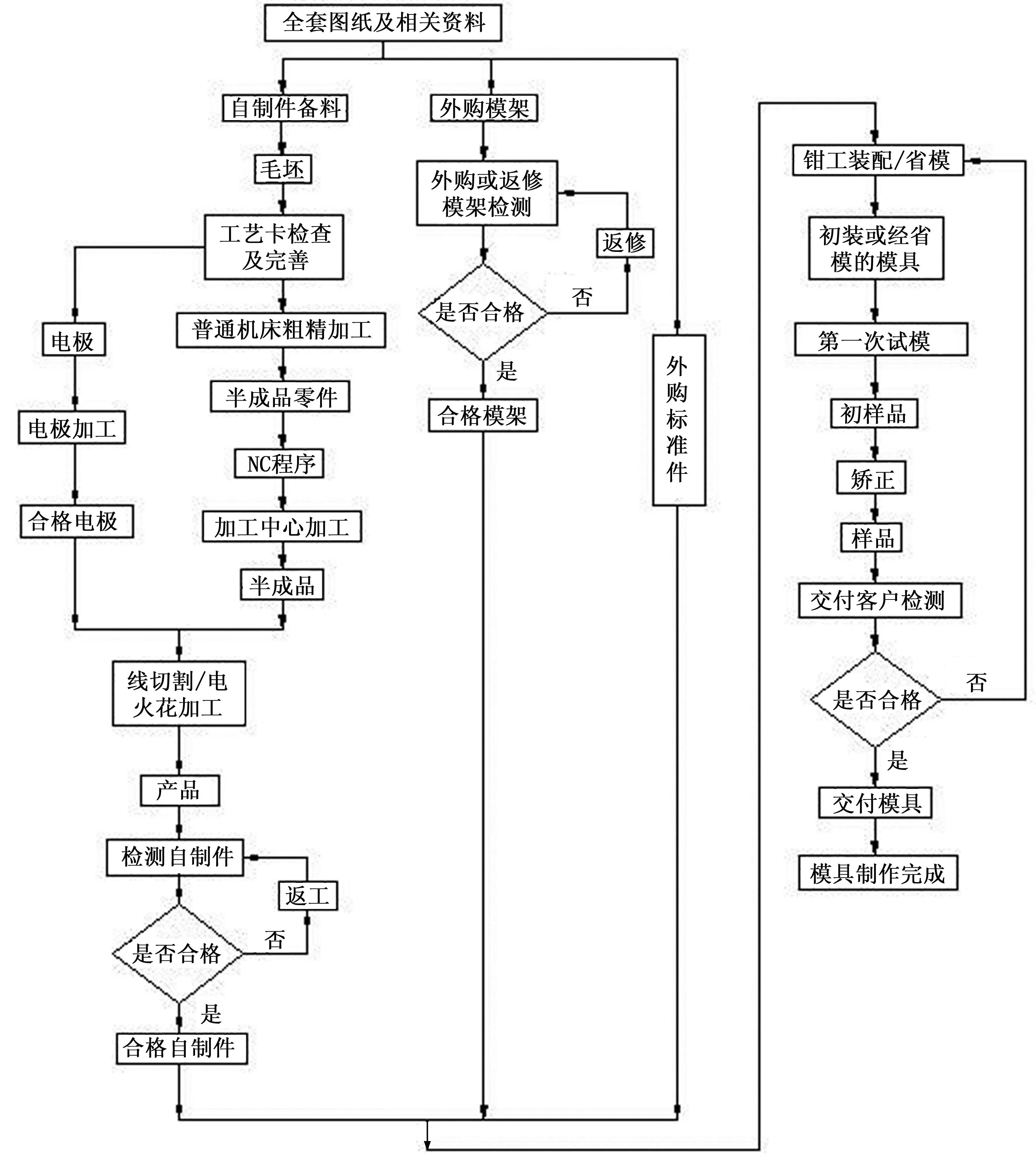

根据上述流程图,列出流程状态表和事件表(见表1)。

表1 Petri网[3-5]模型的库所变量和变迁变量

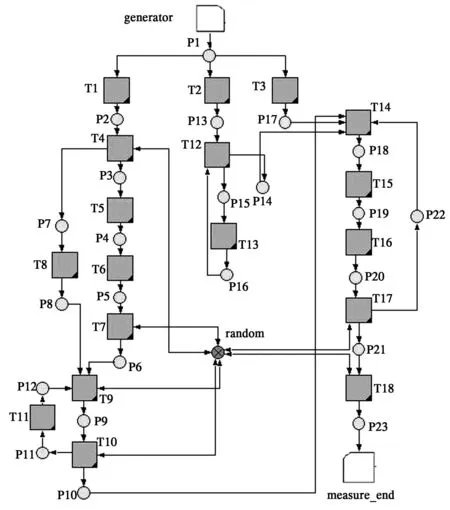

建立某玩具手枪模具制造生产流程Petri网模型如图3所示。图3中,T类代表各工序阶段的工作内容及工作时间;P类代表物料流所能到达的工序;在某一时刻,黑点到达哪个P圈内,就代表该系统的生产流程已运行到此工序,即物料流已到达此位置。其中,各主要生产环节耗时见表2。

表2 主要生产环节耗时 (h)

图3 玩具手枪塑料模制造生产流程Petri网模型

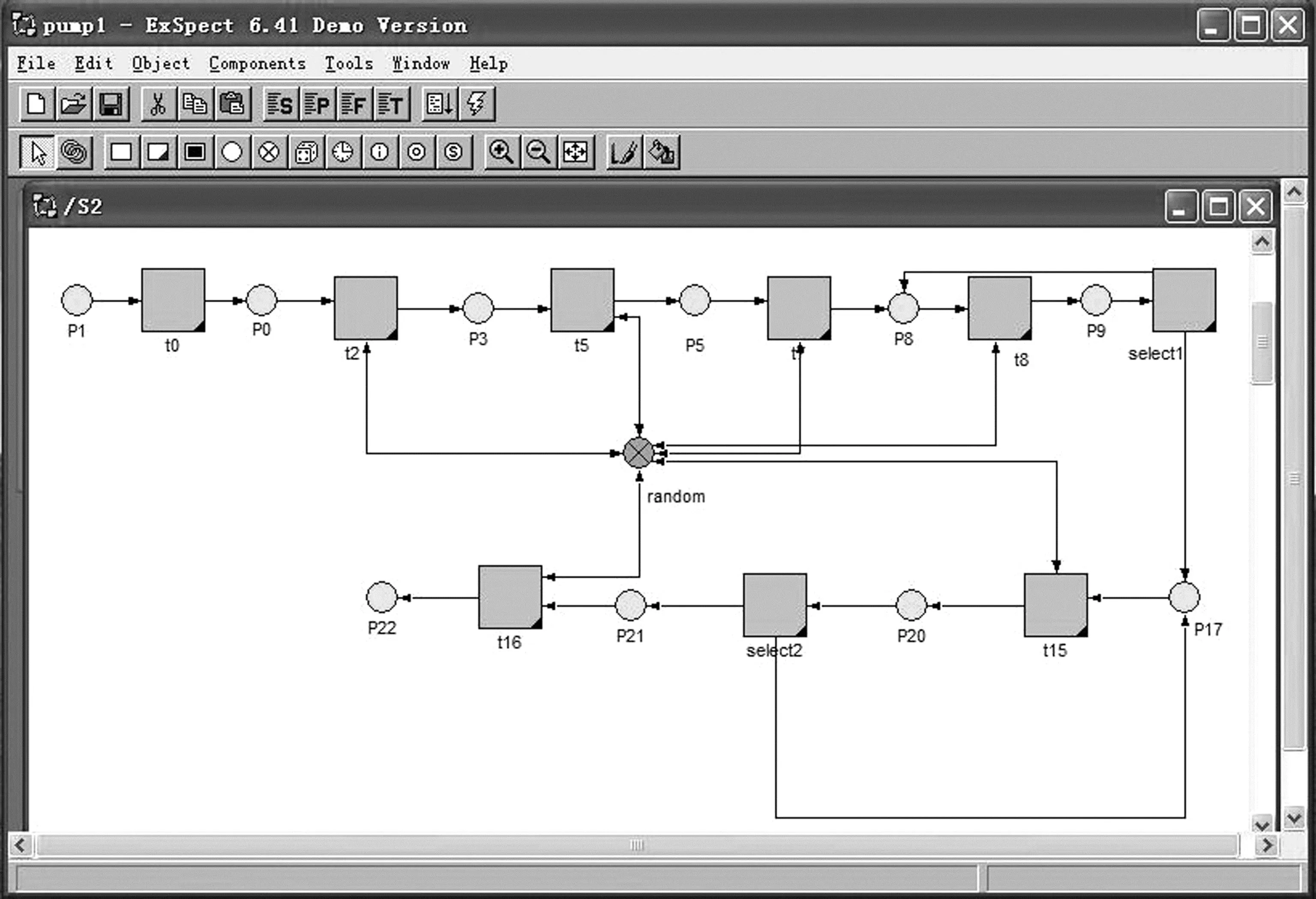

图4 基于ExSpect的仿真模型

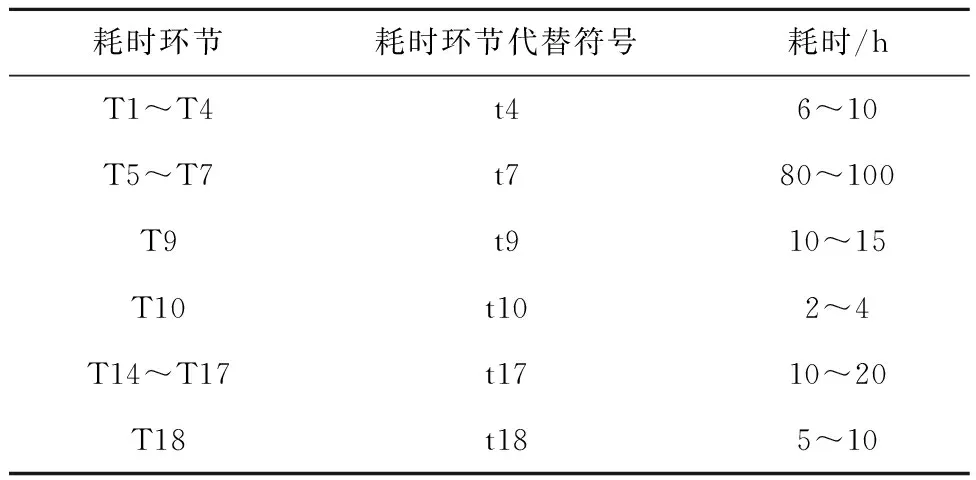

为了优化流程,在对生产流程时间周期仿真时,将外购件和标准件的时间周期忽略,只对主要耗时的自制件生产流程进行仿真, 相应的事件耗时符号代替见表3。

表3 建模仿真后主要生产环节耗时

优化后建立的ExSpect仿真模型如图5所示。

图5 优化后基于ExSpect的仿真模型

ExSpect中要求为每一个库所定义一个类型[6-7],库所的类型与流经库所的令牌类型必须一致,所以在图5仿真模型中,可将系统中运行的令牌及所有库所类型均设置为real。

在系统的初始状态下,只有库所P1中的初始令牌值为1,用以作为整个系统的触发条件,其余库所中均无初始值。对部分变迁所赋予的时间服从区间[tmin,tmax]上的均匀分布,ExSpect软件包中用uniform [a:real, b:real, seed:real]:real表示函数在区间(a,b)上的均匀分布,其中由随机数random作激发种子。

代码的含义是利用一个简单的“if…then…fi”语言来实现托肯的流动,当P1的运行初始条件被满足时,就执行P2所代表的操作,然后将加工所需的时间加入到缓存区中,操作完成。

由于在Petri网模型中存在着选择结构,所以在仿真模型中流动的令牌要有2种值[8-9],在ExSpect软件包中选用binomial [n:real, p:real, seed:real]:real函数来定义产生的两种不同的选择令牌值,其中将n设置为1.0,由参数p来决定产生令牌值为1.0的概率,由随机数random作为激发种子(seed)。在仿真模型中,设自制件返工概率为0.1,那么审核合格概率为1-0.1=0.9,设质量验收合格的概率为0.85,那么不合格的概率为1-0.85=0.15。在变迁T9中设定函数为binomial [1.0,0.9,random],那么T9就会以0.9的概率产生值为1.0的令牌,以0.1的概率产生值为0.0的令牌,再通过变迁T10依据令牌值来选择执行路径,同样的也在T16变迁中设定函数binomial [1.0,0.85,random],那么T16就会以0.85的概率产生值为1.0的令牌,以0.15的概率产生值为0.0的令牌,再通过变迁T17依据令牌值来选择执行路径。

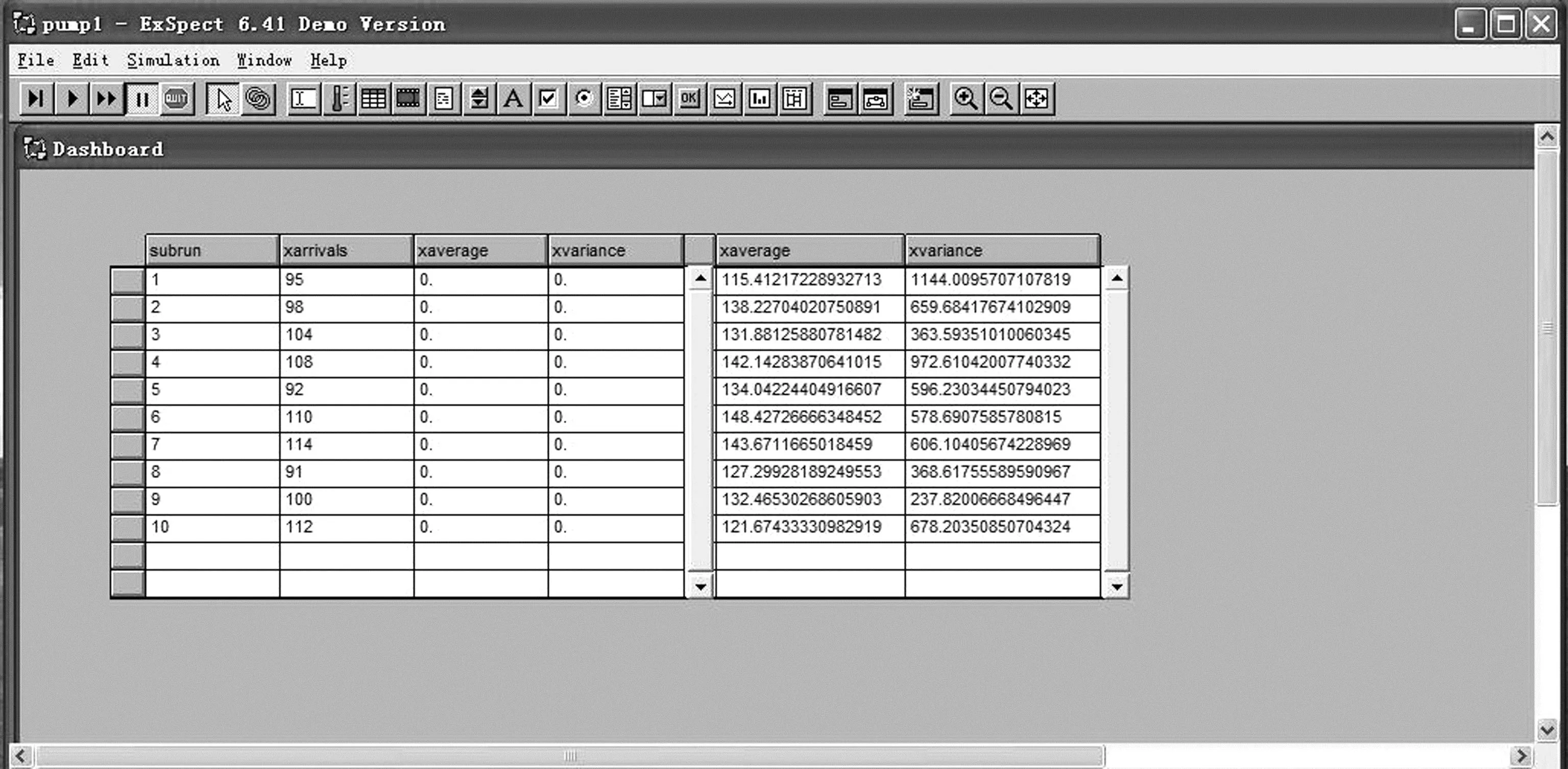

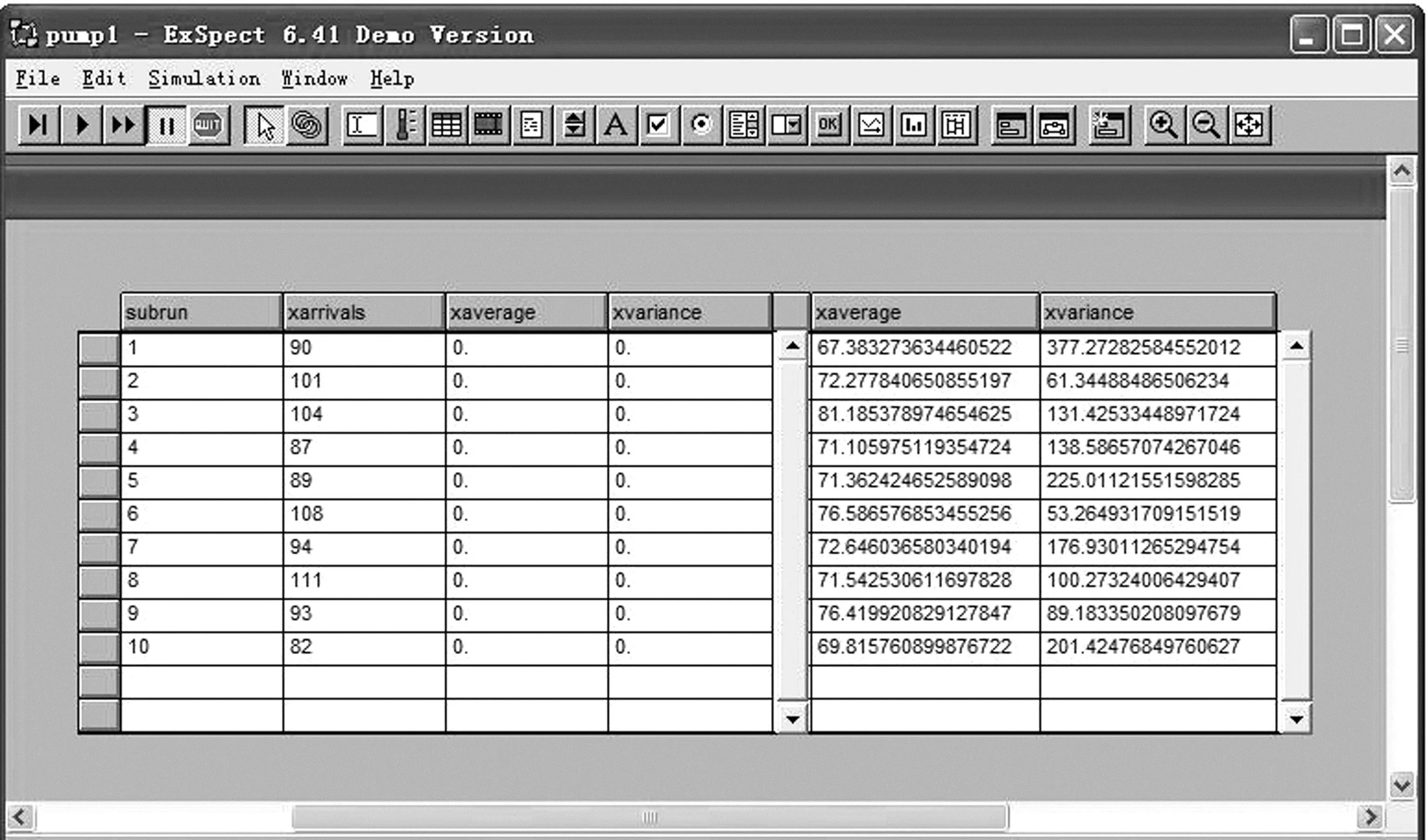

图6 玩具手枪塑料模制造生产流程仿真结果

仿真结果分析如下:1)完成一个玩具手枪塑料模的制造生产流程,大约需要140 h;2)通过仿真数据比较,可知仿真偏差大;3)从总体上看,整个制造生产流程中,P2-P3-P4-P4-P6-P9-P10-P18-P19-P20是关键路径。可以通过把关键路径中的环节改成并行生产流程,来提高整个生产流程的效率。

分析该流程有如下弊端。

1)在目前的制造生产流程中,工艺卡和NC程序可在设计模具过程中通过设计部门先行完成,工艺卡的检查及NC程序的仿真评估,可在产品加工前完成。

2)在该生产制造流程中,加工采用到普通机床进行粗精加工后再进行数控机床加工,此过程涉及到较多工序,如要先将工件搬运到普通机床,装夹具、对刀、找工件原点等,直到工件加工完毕,然后QC检测、卸料,然后搬运到数控机床加工,再重复装夹具、对刀、找工件原点,输入NC程序等步骤,工作过程重复,较浪费时间。而通过考察,该公司有足够的数控机床可以用来加工制造,而且此工件总体尺寸不大,C1车间的机床都可加工该模具零件。在加工过程中,基本一个工人看管一台机床,在零件自动加工时,工人无事可做,时间白白浪费。此时,可安排工艺检查同时进行,统筹工作,不仅工人有事做,而且节省总体时间。

3)在加工制造过程中,因为要多次安装、测量及卸料搬运移动,容易造成尺寸公差误差大。

4)生产制造流程周期过长,且仿真结果方差大,反映其结果的离散程度过大,说明由于加工过程时间拉长,加工过程中出现不确定性因素较多,各项活动不确定性比较大。

2.2 改造后的新生产流程评价与优化

根据上述分析出来的流程弊端,假设将自制毛坯件备料、电极图、NC程序和工艺过程卡四者同一时间完成,不再使用普通机床,直接用数控机床或加工中心加工,可省去中间重复步骤。

优化后的玩具手枪塑料模制造生产流程如图7所示。

图7 优化后的玩具手枪塑料模制造生产流程

根据上述流程图列出流程状态表和事件表(见表4)。

表4 Petri网模型的库所变量和变迁变量

优化后的玩具手枪塑料模制造生产流程Petri网模型如图8所示。其中,各主要生产环节耗时见表5。

表5 优化后主要生产环节耗时 (h)

图8 优化后的玩具手枪塑料模制造生产流程Petri网模型

按图8模型进行分析之后得到仿真模型如图9所示。

图9 基于ExSpect的仿真模型

优化后的生产流程,相应的事件耗时符号代替见表6。

表6 优化后仿真模型主要生产环节耗时

简化后建立的ExSpect仿真模型如图10所示。

图10 简化后基于ExSpect的仿真模型

图11 优化后的玩具手枪塑料模制造生产流程仿真结果

从图11的仿真数据以及仿真模型可以作如下分析。

1)优化后的新流程,增加了流程的并行环节,并减少了一个不增值耗时环节。现在完成一个玩具手枪塑料模的制造,大约需要71 h,比优化前的制造生产流程节省了较多时间,在很大程度上提高了生产流程的执行效率。这样,不但可以减少加工设备和工作量,而且可以降低加工测量的尺寸误差。

2)从图11中数据可以看到,仿真结果的方差明显降低,处理过程不确定性也有所降低,能够在很大程度上保证模件的生产。但是不确定性仍然存在,有个别值仍较大,后期还需要继续研究如何进一步降低。

3 结语

优化后的新生产流程,生产时间周期由140 h缩短到了约71 h,大幅提高了流程的执行效率;同时,仿真结果的方差基本都有明显降低,降低了处理过程的不确定性,在很大程度上提高了生产效率,实现了生产流程的优化。从仿真结果来看,优化改造后,生产流程的时间周期有了很大程度的降低,生产效率也有了较大的提高。但是真正的生产流程优化不是单纯考虑流程过程中的某个环节所能决定的,也不是单纯的某个过程重组改造所能决定的。必须从整个生产流程出发,涉及到企业内部的各个部门、各个员工、各个生产环节,要通过改善整个体系才能得到根本性的改变。而这个改变有赖于各个部门的相互间联系协作、各个员工的技术掌握程度,以及整个企业的运作模式,才能实现模具产品最简单快捷、最准确、高质量的生产。