多隔断式牵伸辊内部密封结构设计

罗 涛

(邯郸宏大化纤机械有限公司,河北 邯郸 056046)

0 引言

随着我国综合国力的提升,传统棉纺织生产线正逐步向新型纤维纺织生产线转变,国内粘胶短纤维生产设备也在逐步朝着高产方向发展,大辊径、重载荷的技术要求提上日程[1-2]。近年来,国内许多化纤生产企业的年产量已经达到4700 t,一般粘胶短纤维生产企业的年产量约为3360 t。因此,笔者公司紧跟步伐,根据粘胶短纤维生产企业的需求不断调整和优化化纤生产设备,制造出符合生产需要的牵伸及其配套设备。笔者主要阐述多隔断式粘胶短纤维牵伸机用牵伸辊内部密封结构的优化设计。

1 悬臂式牵伸机的功能与组成

1.1 主要功能

牵伸是将纤维丝束抽长拉细的过程,其本质则是纤维沿丝束的轴向作相对位移,使其分布在更长的片段上,其结果是聚合体的线密度更小,同时纤维进一步伸直平行[3]。牵伸机作为中间加工设备,位于纺丝机和切断机之间。纺丝机加工出来的纤维丝束无法满足切断机的加工技术要求,需要由牵伸机加工后再传递给切断机。牵伸机的工作状况直接影响切断机的工作状态,所以作用十分重要[4-5]。

1.2 基本组成

目前,国内绝大多数粘胶短纤维生产企业选用的牵伸设备为悬臂式牵伸机,一般由防护窗、牵伸辊、润滑组件、箱体等部件构成。箱体、防护窗和润滑组件均对牵伸辊起防护作用,每台牵伸机内部均装有5~7个牵伸辊,牵伸辊上下交替排列,采用单电机带动闭式齿轮传动或单辊单电机传动。

2 悬臂式牵伸机密封问题

2.1 牵伸辊内部密封结构

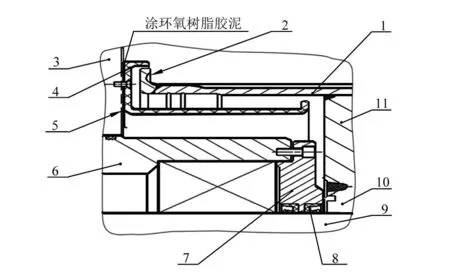

现有粘胶短纤维用悬臂式牵伸机的牵伸辊内部密封结构基本上参考传统的密封结构型式,见图1。

1—辊筒;2—挡边;3—箱体;4—密封圈;5—耐酸碱橡胶垫;6—轴承套;7—端盖;8—油封;9—牵伸轴;10—辊芯结合件;11—辐板。图1 牵伸辊传统密封结构型式

牵伸辊内部由辊芯结合件、辐板、牵伸轴、辊筒和挡边等零件焊接组成。端盖通过螺钉安装在轴承套上,轴承套焊接到箱体上。因工作环境需要,外部的辊筒和挡边选用904L型超级奥氏体不锈钢(00Cr20Ni25Mo5Cu2型不锈钢)。该不锈钢属低碳高镍、钼奥氏体不锈耐酸钢,具有相当强的活化-钝化转变能力,耐腐蚀性极好,在非氧化性酸如硫酸、醋酸、甲酸、磷酸中具有很好的耐蚀性,适用于70 ℃以下任何浓度硫酸,在常压下耐任何浓度和温度的醋酸,对甲酸与醋酸的混合酸耐腐蚀性良好。

为了节约成本和便于加工,内部选用Q235-A型钢材。为了防止酸性液体、酸性气体渗透腐蚀轴承套,在挡边和箱体中间增加密封圈和耐酸碱橡胶板,并在间隙内涂抹环氧树脂胶泥,达到简单的密封效果。密封圈材质为W2-A型玻璃钢,即酚醛环氧型乙烯基酯树脂,是综合性能优良的耐高温耐蚀树脂,热变形温度为125 ℃,对有机溶剂及氧化性介质的稳定性较高;内部轴承盖和牵伸轴之间放置2个油封,以构成内部密封结构。此密封结构对设备起一定的防护作用,防止部分酸性液体进入内部腐蚀轴承套。

其中,耐酸碱橡胶板大多选用氟橡胶,是目前所有弹性体中耐介质性能最佳的一种,该橡胶板在极端环境下的体积膨胀系数小,耐高温性能好,可在250 ℃条件下长期使用;拥有极好的耐天候老化性能,一般配合的强度为10 MPa~20 MPa,扯断伸长率为150%~350%,抗撕裂强度为3 kN/m~4 kN/m,机械性能优良,完全可以满足粘胶短纤维生产线的工作环境需要。环氧树脂胶泥适用温度范围一般为-50 ℃~+150 ℃,在一般环境下防水、耐油、耐强酸、耐强碱,需放置在避免阳光直射的阴凉位置,保质期为12个月,也可保证在一定程度上防止酸性液体渗入牵伸辊内部。

2.2 问题原因

传统密封结构简单,短时间内这样的密封结构可以满足牵伸机正常工作的防腐蚀技术要求,但是粘胶短纤维生产过程中加入的化工原料,经化学反应后都以废液、废气、废物的形式排出,对设备产生严重的腐蚀或锈蚀,出现异常磨损和异响;酸性物质易腐蚀牵伸轴,使牵伸轴转动异常,引发牵伸辊跳动超差,偏离实际使用要求,导致设备工作异常,最终引发设备故障。

具体问题有:① 长时间的酸性液体冲刷和老化,会导致外部的环氧树脂胶泥形变、漏孔或脱落,致使密封效果变差失效;② 少量酸性液体会从密封圈和套筒之间的缝隙进入,即使大部分会随着向心力的作用向密封圈方向流动到近地端、流出密封结构,但仍有少部分酸性液体会向辐板方向流动导致焊道腐蚀;③ 工作过程中不仅产生酸性液体,而且会产生酸性气体,酸性气体沿着密封圈与挡边之间的缝隙进入牵伸辊内部,腐蚀轴承套、辐板和辊芯,使牵伸轴受到腐蚀、出现斑点,影响轴承工作,最终影响牵伸辊正常工作。

3 多隔断式牵伸辊内部密封结构

为了解决上述问题,兼顾设备的运行平稳和改进方案的实用性,并未采取将易腐蚀件全部更换为904L型不锈钢材质的方案。因为该方案成本陡增,且强度会有所下降,除了增加设备的防腐能力外并无其他益处。

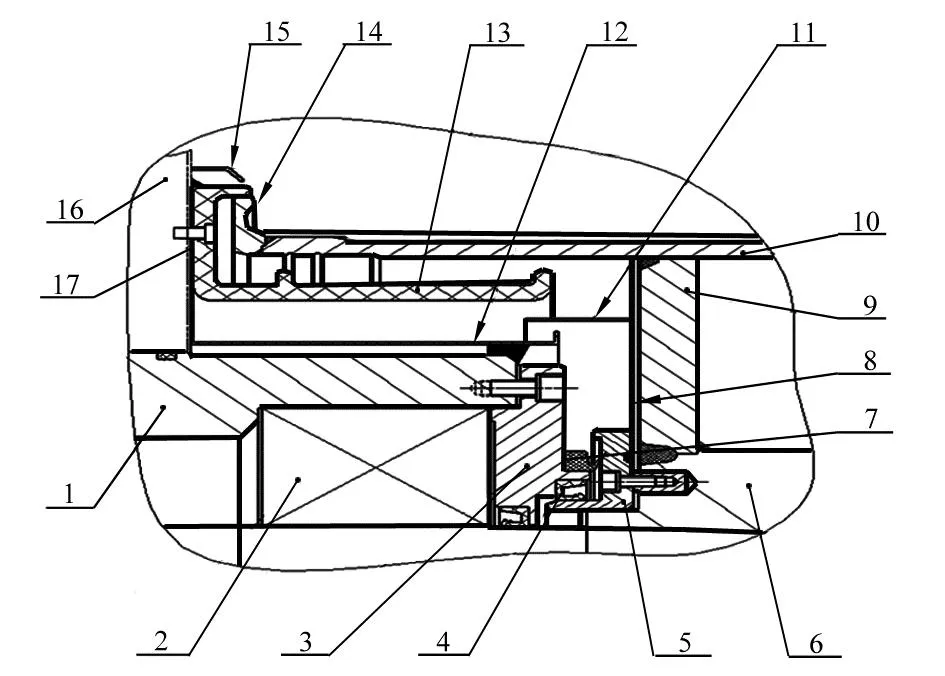

考虑让酸性物质向辊芯内流入时增加更长的路径,只要将轴承套和传动轴与外界分割开,这样就可达到预期的密封效果。经过综合考虑,采用如图2所示迷宫式、多隔断式牵伸辊内部密封结构,有效解决了牵伸辊密封问题,防止生产过程中酸性液体和酸性气体对辊芯内轴承套和传动轴的腐蚀,保证了牵伸辊的正常工作。

1—轴承套;2—轴承;3—端盖;4—油封;5—密封圈;6—辊芯;7—水封;8—密封板;9—辐板;10—辊筒;11—密封罩;12,13—密封圈;14—挡边;15—密封罩;16—箱体;17—耐酸碱橡胶垫。图2 多隔断式牵伸辊内部密封结构

多隔断式牵伸辊内部密封结构采取以下设计方案:① 外部增加防护罩并焊接在箱体外板上,在防护罩和端盖之间涂抹环氧树脂胶泥,以防止酸性气体向内蔓延腐蚀轴承套;② 对箱体与挡边间的密封圈进行改进,增加1圈凸起,多1层防护,使酸性液体流向牵伸辊内部更困难,密封效果更好;③ 在辐板外端焊接一块厚度为2 mm的904L型不锈钢板,且在钢板上焊接防护罩,阻挡通过密封圈的酸性气体和酸性液体,避免辐板腐蚀;④ 在端盖与辊芯之间增加1个密封套,通过螺钉固定在辊芯上,端盖内侧增加2个油封,外侧增加1个水封。

水封和密封套构成该结构的最后一道防线,油封和水封均为耐酸碱橡胶,即使通过层层阻隔的酸性液体和酸性气体到达这道防线,也会被水封和端盖阻隔。事实上,能到达这层的酸性气体和液体量比较少,可以有效避免腐蚀,最后的气体也会被油封阻挡。故由油封、端盖和密封套组成的密封结构,能完全起到密封作用。

4 结语

4.1采取多隔断式内部密封结构后,牵伸辊的密封效果得到极大改善,酸性气体、酸性液体即使进入牵伸辊内部也很难与主要部件接触,延长了牵伸辊部件的使用寿命;增加的零件结构简单,便于加工,也能很好地起到阻挡酸性物质的作用。

4.2实践表明,在化纤生产企业正式投用并定期进行设备维护后,未发现牵伸轴受到酸性液体腐蚀的问题,满足了化纤生产企业的使用需求,取得较好的实际效益。

4.3需要注意的是,在多处涂抹的环氧树脂胶泥随时间的延长会逐渐老化脱落,化纤生产企业须对设备进行定期维护,尽早发现可能出现的问题并及时维修或反馈给设备制造企业,以延长设备的使用寿命、提高生产效率,避免事故发生。