微波加热强化闪蒸工艺的科学基础及发展趋势

田时泓,郭磊,李娜,宇文超,许磊,郭胜惠,巨少华

(1 微波能工程应用及装备技术国家地方联合工程实验室,云南 昆明 650093;2 昆明理工大学冶金与能源工程学院,云南 昆明 650093)

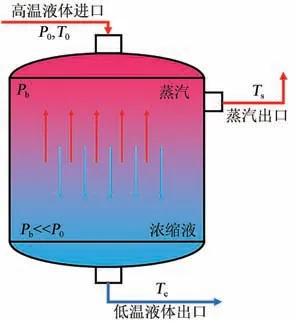

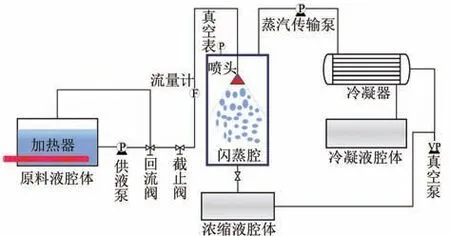

均相混合物的分离浓缩是化工、冶金、材料、生物等行业重要的单元操作,其中,基于热力学相平衡差异,输入热量诱发溶剂汽化和气液分离的过程,均可归类为蒸发操作单元。目前,在工业生产结构化改革与逐步达成“碳达峰、碳中和”目标的大背景下,传统蒸发单元操作受到资源环境、投资成本、经济效益与能源瓶颈等因素影响,依旧存在能耗高、流程长、设备冗繁等问题,如何降低能耗并清洁高效地获取高纯度产品,是蒸发技术发展的持续追求。平衡蒸馏,亦称为“闪蒸”,作为一种快速的蒸发方法,被广泛应用于海水淡化、盐卤浓缩、废水处理、液态食品浓缩杀菌、金属制品降温、快速制冰等需要蒸发、浓缩操作的工艺流程中[1]。闪蒸具有典型的气液相变特征,是充分利用液体所处环境压力的快速变化,以液相的过热热量提供汽化潜热促使溶剂汽化的过程,具有传热速度快、分离效率高、冷却效果好、蒸汽产生量大等特点[2]。一般来说,依照闪蒸发生时液体的形态,闪蒸模型主要分为静态闪蒸(如池闪蒸)与流态闪蒸(如喷雾闪蒸),如图1所示。流态闪蒸可提供更高的蒸发比面积,其蒸发速率远高于池闪蒸,且在更低的蒸发温度下,采用紧凑的蒸发器腔体,蒸发效率更高。因此,以喷雾闪蒸为代表的流态闪蒸在工业中具有广泛的用途[3]。

图1 传统闪蒸过程示意图

在传统闪蒸过程研究中,液体过热是蒸发潜热的唯一来源,从液体内部传递到气液相界面的热量,以及水蒸气环境与蒸发界面传递的热量支撑着汽化过程的发生。但是,随着闪蒸时间的增加,液体温度快速下降到与环境压力相对应的饱和温度后,从液相释放的热量不足以提供对应环境压力条件下的汽化潜热时,闪蒸过程的强度逐渐降低直到闪蒸停止。在实际工业过程中,一般采用料液循环升温、降低环境压力和增加汽化表面积等方法来提高闪蒸速率和蒸发效率。研究结果表明,这三类方法的核心要素依然是加强热量转化。然而,闪蒸一般是在负压环境甚至真空条件下进行,传统的热量传递方式无法向闪蒸过程中的液体补充热量,为了提高料液的闪蒸效率,并实现蒸发单元操作的减排赋能。研究者们依据能量转化特性,针对传统蒸发单元操作开展了过程强化研究,在公开发表的文献和现有案例中,被提及的方法包括但不限于声场强化、超重力场强化、新型塔板结构强化、微波强化等[4]。

微波作为一种特殊的能量形式,对极性化学物质表现良好的加热效果,表现出选择性、原位性、体加热、速度快、均匀性较好、易自动化控制等特点,在蒸发、聚合、萃取、分离等方面被广泛利用[5]。在微波加热料液的过程中,其能量转化形式高度体现出内部加热的特点,且微波可在真空环境中传播并被吸波介质吸收。一般来说,料液由溶剂和溶质组成,常见溶剂一般由极性分子组成,主要有水、醇、醚以及油类、脂类等,具有远优于溶质的介电性能,作为吸波介质可优先吸收微波被快速加热。因此,微波对极性分子的选择性加热及其自身的空间传输特性,为微波加热强化负压环境中的蒸发过程提供了理论基础。

本文首先分析了传统闪蒸工艺及其传热传质特性的研究现状,然后再分析微波作为能量源在蒸发过程中加热液体、传热传质研究方面的进展。最终,提出微波加热与闪蒸工艺相耦合的微波加热强化闪蒸工艺。

1 传统闪蒸工艺研究与应用现状

从20世纪50年代至今,闪蒸过程的汽化现象、工艺应用及传热传质特性被人们广泛研究。根据闪蒸过程中料液的状态,可将闪蒸工艺分为“静态闪蒸”及“流态闪蒸”。

1.1 静态闪蒸

静态闪蒸是指在料液静置状态下降低料液所处环境压力所诱发的闪蒸,料液在闪蒸发生时总在某一个方向或多个方向存在自由蒸发面[7]。如图2 所示,主要包括静态液膜和静态液滴两种形态下的闪蒸。

图2 静态闪蒸研究模型[7]

自20 世纪70 年代中期至今,研究人员针对液膜闪蒸过程中的料液温度变化和气泡运动,提出了描述性参数来表征分析闪蒸过程的传热传质强度与气泡运动特性。Miyatake 等[8]以水作为工质研究静态闪蒸过程,提出非平衡温差(NETD)来描述闪蒸发生后液体的温度变化。在后续研究中,又进一步提出了非平衡分数(NEF)来描述闪蒸过程的完成程度。研究指出,NETD和NEF越小,料液闪蒸的完成程度越高,闪蒸效率越高。当采用盐水作为工质时,盐水的液膜闪蒸过程伴随着大量气泡的产生,NEF 降低了(2/3)~(3/4)。研究发现,盐分在闪蒸过程中的析出与结晶行为,为气泡成核提供了泡核点,盐水闪蒸比纯水闪蒸具有更高的传热强度。此外,根据多相流传热传质理论,研究人员利用雅克布数(Jackob number,Ja)来描述闪蒸过程中的沸腾强度,发现液膜闪蒸蒸发量随Ja和液膜深度的增加而增加。进一步分析发现,在池闪蒸过程中,气泡的产生和运动会诱发闪蒸波的形成,液膜厚度和闪蒸压力变化对闪蒸率具有影响,液膜厚度增加会压制气泡运动,降低换热强度,并缩短闪蒸时间。因此,通过改变料液在腔体中的形状和液池深度,发现当气泡扩散强度过高时,导致普朗特数(Prandtl number,Pr)增加,热量交换难以集中于气液交换界面的中心区域,反而会导致闪蒸率降低。针对这个现象,考虑到静态闪蒸过程是采用料液所处环境的压力差作为核心驱动力,增加压力差有利于延长闪蒸时间和沸腾强度,最终可提高闪蒸率。因此,针对实际工业生产过程中的盐水闪蒸浓缩,还需要考虑料液的初始温度、液膜厚度与蒸发器形状。采用增加闪蒸过程中热量交换强度的操作方式对提高蒸发量是有利的,其主要包括提高初始温度、降低液膜厚度以及增加环境压力差。

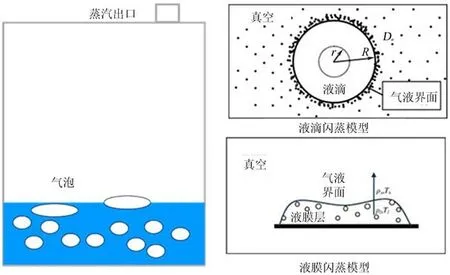

静止液滴闪蒸可看作是喷雾闪蒸过程的理想化模型,是不考虑液体运动过程中的特殊情况。单一组分或多组分的静止液滴在降压条件下的闪蒸特性也备受人们关注。如图3所示,在降压环境中,研究者主要采用结合温度测量、高速摄像机的研究装置研究液滴闪蒸过程,采用高灵敏度的电阻丝来悬挂液滴,通过分析温度变化与液滴破裂过程中的气泡动态生成过程,可分析液滴闪蒸过程的动态演变特征与传热传质特性[9]。Muthunayagam 等[10]采用该类型的装置,基于蒸汽扩散模型给出了液滴闪蒸时间的计算方法;同时借助高速摄像机,推演出液滴直径与温度变化的表达式。在此基础上,后续研究者们继续采用该类装置,揭示了液滴闪蒸过程中伴随的气泡生长、气泡破裂、气泡逸出、液体稳态结冰、气泡生长结冰等阶段特征[11-12]。具体来说,实验研究或数值模型均主要围绕液滴初始半径、初始温度、腔体压力以及液滴组分与溶质浓度等因素对液滴闪蒸过程、传热传质过程的影响规律来开展。研究发现,缩小液滴直径、提高压力差、增加溶质浓度、提高初始温度等方法增强传热强度,均有助于提高液滴的闪蒸率和促进溶质结晶。综上所述,静态闪蒸过程研究主要以液膜和静止液滴的闪蒸过程为主,通过探索闪蒸腔体环境条件改变和液体物性条件改变对液体静态闪蒸过程的影响规律,进而揭示液体内部的汽化成核过程和气泡运动机制,结合蒸汽扩散模型构建液滴闪蒸过程的数理模型,可进一步明晰静态闪蒸传热传质的机制。

图3 液滴闪蒸研究的典型结构[9]

1.2 流态闪蒸

料液在运动条件下发生闪蒸的过程均可归属于流态闪蒸,根据料液形态的差异可分为滴流闪蒸、喷雾闪蒸。在实际研究过程中,主要通过操控压力和运用不同结构的装置来改变料液运动形态,进而实现滴流与喷雾两种不同的料液运动形态。滴流闪蒸是喷雾闪蒸的特殊情况,主要发生在料液驱动压力很弱,不足以驱动射流的特殊工况中。因此,喷雾闪蒸与滴流闪蒸两者之间具有相互蕴含的关系。典型喷雾闪蒸实验系统的结构如图4所示[13]。

图4 流态喷雾闪蒸实验系统[13]

喷雾闪蒸具有较快的蒸发速率,其蒸发性能和冷却特性被人们广泛研究。针对均质料液和异质料液在不同压差条件下的闪蒸特性,围绕喷雾液滴特性、喷雾的角度、方向和速度、腔体壁面环境以及压力差、初始温度、料液性质等关键性因素开展的研究结果表明,液滴的充分破碎和扩散有助于加强蒸发,喷雾温度围绕喷射方向的轴线逐渐降低,即离喷口位置和轴线越远,液滴的温度就越低。根据液滴的温度变化规律和运动特性,喷雾闪蒸过程中,过热液滴的热释放被分为了膨胀、稳定、衰减三个阶段。Loureiro 等[14-15]从微尺度角度对流体的喷雾闪蒸进行实验和模拟分析,发现流体膨胀由蒸气泡的增长驱动,而液滴的形成是破碎过程中机械拉伸与表面张力和黏性耗散共同作用的结果,且在压差越大、液体温度越高的条件下,喷雾锥角更大,这可使蒸发效果更好。因此,针对喷雾闪蒸系统开展工艺参数优化提高闪蒸效率的研究,研究者们围绕环境压力、初始温度、液体流量、喷射角度、喷口直径等影响因素,通过获取不同工艺参数条件下的液体温度变化和闪蒸率,推演闪蒸过程的传热传质特征数,进而分析特征数与相关工艺参数的关系,在此基础上揭示喷雾闪蒸过程的传热传质规律。

1.3 传统闪蒸工艺的应用现状与优化方法

在实际工业条件下,闪蒸的发生中所造成的影响是两面的。不利的方面源于高热液体传输管道内发生闪蒸会带来急速的压力冲击,可能导致管道破裂甚至爆炸、设备损毁、剧烈噪声及有害物质暴露等不良后果[16]。有利的方面在于利用闪蒸过程急速降温和快速汽化的特性。例如,在航空航天领域,可采用喷雾闪蒸汽化特性为航天器提供推动力及给相关设备的换热散热[17];在燃烧领域,通过闪蒸喷射可提高燃料汽化比表面积增加燃烧效率[18];在冶金工业领域,应用闪蒸工艺处理氧化铝生产母液实现浓缩分离,可有效提高过程的蒸发效率,提高浓缩效果[19];在材料合成领域,采用闪蒸喷射可细化反应料液,提高比表面积,使所制备的材料具有更优异的性能[20]。闪蒸作为从海水或盐水中获取淡水、从废水中获取再生水的重要工艺,主要通过单级或多级闪蒸处理海水或盐水以水蒸气冷凝的形式获取淡水[21-22]。在多级闪蒸工艺中腔体压力逐级降低促使盐水逐级发生闪蒸,盐水温度会随着闪蒸级数的增加而降低。研究表明,通过强化闪蒸过程的换热及冷凝回收效率,是增加冷凝水产率的重要方法。在充分利用料液初始温度的条件下,采用增加喷头数量、喷射雾化、滴流分散、液膜降流等液体分散技术,增加料液气液相界面,提高蒸发浓缩效率。此外,还可通过结合二次蒸汽的热泵循环等热能回收技术,在降低能耗的同时,提高多级闪蒸系统的热能效率和蒸发效率[23-24]。

2 微波强化蒸发过程及其应用

2.1 微波及微波加热机制

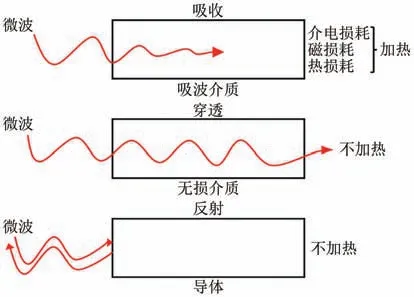

微波特指频率范围在300MHz~300GHz 范围内的电磁波,波长范围为1m~1mm,因用途差异,国际 组 织 规 定 将 处 于915MHz±25MHz、2450MHz±50MHz、5800MHz±75MHz及22125MHz±125MHz频段的微波分配用于工业微波加热,常见频率为915MHz±25MHz 和2450MHz±50MHz,对应波长为32.78cm和12.24cm。如图5所示,微波与介质的主要作用形式有反射、吸收、穿透等三种,在传播过程中可呈现衍射、干涉、反射、折射等现象。微波在空间和介质中传播时主要以介电损耗的形式耗散能量,根据微波介电弛豫极化理论,微波对介质产生极化作用是微波引起加热的重要方式。微波在介质内部会形成局域电磁场,会引发极性分子的偶极转向极化,导致分子间高速碰撞与摩擦,最终导致吸波介质在微波作用下快速升温。另外,微波还可诱发粒子的能级震荡、能级跃迁、旋转摩擦等,这些作用方式也是微波消耗并诱发介质升温的重要机制[25]。

图5 微波与介质的相互作用

微波与介质的相互作用与微波的传播、分布息息相关。通过求解麦克斯韦方程组,可计算谐振腔和介质内部的电磁场分布,如式(1)所示。

式中,E表示电场强度;B表示磁场强度;ρc是电荷密度;J是电流密度。

微波与大部分化学物质的相互作用可归属于偶极子极化机理,单位体积介质吸收微波获取的热量与电场强度、介质损耗因子及微波频率成正比,相互关系如式(2)所示。

式中,Q(x,y,z,T)为单位体积介质吸收的微波能;σ为整个材料体系的有效电导率;E为电场强度;ε0为自由空间介电常数,ε0=8.8×10-12F/m;ε'为加热物质的相对介电常数;f为微波频率;tanδ为正切损耗。

依据介质的热物理性质,结合微波加热产生的内部热量,介质的温度分布求解如式(3)所示。

式中,ρ是密度;cp是比热容;k是热导率;T是温度。

2.2 微波加热液体的过程模拟和传热特性研究现状

微波加热作为清洁、快速且易控的加热方法,将微波引入蒸发过程中对料液进行加热,可促进料液蒸发、相分离和浓缩。一般来说,微波强化蒸发过程所涉及的微波加热液体过程,其研究一般采用数值求解或多物理耦合分析等方法来实现。数值求解的核心是采用有限元方法对建立数理方程进行求解;多物理场耦合分析采用以有限元算法为基础的模拟软件来开展(例如,COMSOL Multiphysics 等商用模拟软件)。在此基础上,结合实验结果对微波加热液体的过程进行分析。

在微波加热流体的数值求解方面,微波加热流体的求解一般是将麦克斯韦方程组、传热方程与流体方程进行耦合求解,基于时域或者频域采用有限元方法耦合求解。围绕波导结构、谐振器结构与料液形态开展研究,探索微波能量与料液性质的相互作用关系,分析电磁场与温度场的对应性[26]。探索微波在流体介质为负载条件下的反射、透射情况,分析介质流速、截面积、角度等对电磁场的干涉以及温度场的分布。针对微波加热的典型非线性特征,描述自然对流或强迫对流条件下的加热均匀性或热点效应,探索微波加热液体的过热效应。针对各自特定的设备组成结构,确定料液性质(介电特性、黏度、比热容等)、料液形态(流速、分布形式)与微波-电磁场的相互影响,进而分析不同微波加热设备中流体的升温情况与热场分布,研究结果表明,微波加热效率与加热模式与料液的介电特性和系统的几何形状等密切相关。结合微波设备结构设计、微波与流体之间的相互作用、料液性质等三方面,将微波-电磁场分布、流体流动特性相互耦合,可给出微波加热流体的特征性表征方程与数值求解方式。然而,数值求解方式中需要耦合难以求解的纳维-斯托克斯方程,数值边界条件需进行理想化的设定,所能够进行求解的模型现阶段仅限于理想化结构模型。

在微波加热流体过程的多物理场模拟方面,研究人员常常将微波-电磁场能量密度、料液形态、液体性质等相结合,并将微波加热流体与实际应用情况相结合,充分阐释微波加热条件下液体内部的电磁场分布与热场变化的相互作用。利用模拟软件的可视化输入特性,分析不同微波设备几何结构条件下的液体加热效果,通过阐释电磁场功率密度、流体特性、流动状态等对料液升温的影响,给出料液的升温曲线以及微波能的利用效率、电磁场分布状态等。最终分析得到不同需求背景条件下微波加热液体的加热效果,为设计专用设备和优化工艺过程提供了基础。例如,Nishioka 等[27]提出了一种可用于10MPa 条件下运行的微波加热流体的反应器。Goyal 等[28]针对微波反应器的设计与放大,采用数值模拟阐明了微波加热的放大过程,论述了微波加热放大过程中能量效率和均匀性的非线性行为。

微波加热液体的热量分布与质量传递变化主要与谐振器腔体形状、料液布置位置、料液形态、液体性质和微波功率、微波供给方式等相关,探索微波-电磁场与液体相互作用,以及厘清微波加热液体所构建热量场的变化规律,是微波加热液体多物理场耦合模拟研究的重点。但是,为了更清晰地反映微波加热流体的实际情况,需要考虑料液受到微波加热后的相变过程,因为混合液体中不同组分对微波的选择性吸收差异,以及空间环境、腔体形状、微波功率及液体的物性、形态、流速等因素的影响,微波加热液体的传热传质过程呈现不同特性。例如,Chemat等[29]研究了微波加热液体的过热沸腾现象,并提出了对应的预测模型用于预测微波加热条件下均相反应的反应动力学和产率。Motohiko 等[30]从非极化水模型出发对微波加热水、冰、盐溶液等进行分子模拟研究,证明了水分子在微波场内的旋转运动与相位延迟,证明了所吸收微波能的三分之一被存储为水的能量,以及由于盐离子在微波场内的运动,稀浓度的盐溶液在微波场内比纯水具有更快的加热速率。Damilos 等[31]针对微波加热流体的温度升高现象进行研究,发现将管道布置于水平方向较竖直方向有更高的升温效果。Yamaki等[32]的研究发现,在微波加热条件下用水的冲洗过程中存在过热现象。因此,微波不但可以诱导静态的液体过热,也能使得流动条件下的水过热。Ferrari 等[33]的研究表明,微波诱导沸腾过热现象可以采用快速搅拌等方式来缓解。Lee 等[34-35]针对微波加热水直至沸腾的传热过程进行研究,发现了微波场内水的温度分层现象以及微波诱导水体过热后形成气泡核的过程,证明了自由表面蒸发是蒸发过程的主导方式。因此,无论是在静态条件下还是动态条件下,微波对液体的加热均呈现了有效性,佐证了将微波作为外场用于强化蒸发过程的理论可行性。在常压环境或者在负压/真空环境中,将微波加热应用于强化液体的蒸发浓缩或蒸馏分离过程,可迅速补充料液汽化产生的能量损失,达到过程强化的目的。

2.3 微波加热强化蒸发的应用研究现状

微波加热强化蒸发被广泛利用于食品工业、料液浓缩、蒸馏分离及材料制备等过程中。有关微波加热高湿度食品实现蒸发和干燥的研究,为微波加热强化蒸发系统设计提供了参考。在食品工业和料液浓缩方面,Assawarachan 等[36]通过实验研究微波真空蒸发处理菠萝汁对菠萝汁色度的影响,与传统旋转真空蒸发器(MVE)相比,微波真空蒸发将蒸发温度平均降低了10℃,而菠萝汁色度无变化;Yousefi等[37]通过实验研究微波负压蒸发石榴汁的过程,结果表明,微波蒸发样品具有较好的色度,且加热处理时间最短。Tao 等[38]研究微波强化真空蒸发浓缩糖浆工艺,发现短时间内水分损失可达进料质量的三分之二以上,证明了微波强化真空蒸发用于糖浆浓缩过程优越性。此外,微波强化蒸发的汽提效应可增强样品分析的准确度,Ogunniran 等[39]研究微波加热蒸发水分进行汽提的过程,发现水分的快速蒸发强化了污染材料内碳氢化合物的提取,提高了分析结果的准确度。微波在界面位置对极性液体的选择性加热有助于提高蒸发速率,基于液体混合物各相间的介电性质差异和热力学相平衡,以微波为热源的蒸馏分离工艺目前已成为新型蒸馏工艺之一[40-41]。Liu等[42]的研究结果表明,采用微波加热喷雾状态下醇水两相共沸物体系,可有效提高分离效率,且蒸发量随着微波功率密度升高以及高介电损耗组分的含量增加而增加。针对微波加热分离多种二元混合物体系的研究结果表明,微波选择性地与二元混合物中的极性分子相互作用,影响了体系的相对挥发度,Zhao等[43]基于分子辐射假设的基本热力学分析理论,根据微波场强度与料液体系物性参数(介电损耗、沸点、热导率、分子大小与摩尔体积等)的相关作用关系,确定了微波加热诱导分离二元系体系的动态规律,提出了崭新的归一化量纲为1 的特征数ZMW用于确定微波加热分离二元系的方向和效率。此外,在微波强化蒸发促进浓缩结晶还可用于制备纳米复合材料,Hong 等[44]研究了溶剂蒸发过程中微波辐照对PVDF/TiO 晶体行为的影响,微波强化溶剂蒸发使PVDF纳米复合膜的结晶度提高了72%。

3 微波强化闪蒸

在充分了解闪蒸过程机制与微波加热强化蒸发过程可行性的基础上,本文研究了微波加热在闪蒸过程中的应用。基于微波加热的快速性和整体性,利用微波对闪蒸过程中的料液进行加热,补充料液因闪蒸产生的能量损失,促进料液在罐体内进一步发生闪蒸,并配合气液分离及传输冷凝过程,使系统同比与相同条件下的常规闪蒸过程具有更高的蒸发效率。微波加热强化闪蒸工艺为传统闪蒸过程中料液无法原位补充热量提高闪蒸率的问题提供了崭新的解决方案,该工艺的研究和配套设备的开发,可为解决传统闪蒸中设备冗繁、流程长、占地面积大、能耗高、防腐、结垢等的某种问题或多种问题提供参考。

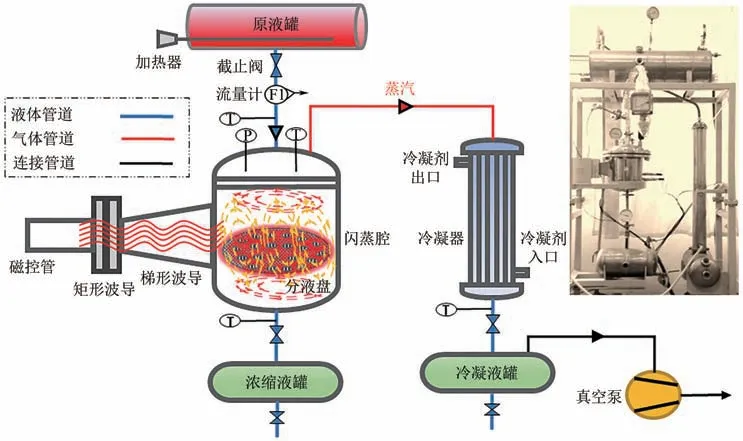

3.1 微波强化闪蒸的设备开发

本文作者课题组[45]通过对比多类型的微波加热用谐振腔结构,鉴于圆柱形谐振腔制作成本低、耐压能力强且几何尺寸大、易控制、高品质因子和制备工艺成熟等特点,选用了圆柱形谐振腔作为微强化闪蒸的腔体,在此基础上设计出了新型的胶囊圆柱形闪蒸腔体,最终搭建了如图6所示的微波强化闪蒸实验系统,通过采用真空泵对腔室提供真空,在原料液与腔体之间构建压力差驱动被加热的料液发生闪蒸。为了增加料液在腔体内的滞留换热时间,通过在腔体内部嵌布以吸波碳化硅陶瓷制备的多孔陶瓷盘,进一步提高了蒸发量和闪蒸率。对于开发的微波强化闪蒸系统,可通过调节微波功率与液体流量来实现比功率的调节,进而改变料液在腔体内对微波的吸收转化,可达到较高的闪蒸率。本文作者课题组在以往工作基础上,进一步地优化了腔体结构,增加腔体的高度和直径,扩展了气液两相在闪蒸腔内的分离空间,获取腔体的优选参数:腔体内径为26cm,高度为50cm,波导位置高度为24cm,腔体容积为26.55L。优化后的闪蒸腔剖面图如图7所示。

图6 微波强化闪蒸实验系统

图7 微波强化闪蒸腔体剖面图

3.2 微波加热强化闪蒸研究的潜在应用与存在问题

目前,本文作者课题组将开发的微波加热强化闪蒸系统推广至了废硫酸浓缩[46]、湿法磷酸缩合制备聚磷酸以及氟资源回收[47]等领域,有效地证明了微波加热强化闪蒸工艺在料液浓缩脱水方面的可行性和有效性。然而,有关微波加热强化闪蒸过程的相关研究主要还存在以下问题。

(1)微波能量转化效率的优化研究。现目前有关与微波加热蒸发的报道和实验,侧重于工艺条件下各类型料液的物性变化对蒸发特性的影响,模拟研究与蒸发过程研究侧重于工艺参数的调控与腔体结构设计,还未深入考察不同料液体系条件下微波能的转化规律与系统内部的能量转化机制。虽然微波在干燥方面的能量转化与作用方式已得到了很好的揭示,然而,针对流动液体的微波加热过程,还需从设备设计、料液物性、微波能转化等方面入手,不断优化并提高微波能的能量转化效率。

(2)料液分子结构与微波选择性加热的关系研究。微波加热强化蒸发或诱导分离是基于混合体系的介电性质差异来进行的。然而,从料液分子的微观组成到料液性质与微波选择性作用效果之间缺乏必要的联系性分析与基础数据。料液的组成、形态、性质等是微观分子结构的宏观体现,必须依靠大量的实验探索工作,才能针对微波加热强化蒸发工艺建立可用的基础性测试数据库,如厘清不同料液体系在微波场内的升温速率,混合液体在微波加热条件下的分离系数等。

(3)工业化设备开发研究。目前,设备开发研究仍停留于单模腔体、多模腔体的反应器层面,设备结构与作用体系的普适性不强,谐振腔内部料液与微波耦合的分布规律还未完全弄清,导致以多源耦合的多模腔设计难度较大。在微波强化蒸发设备要求高能量转化效率的条件下,精细调控料液形态或许是可行方法之一,如采用液膜、滴流、螺旋流等。

4 结语

微波化工技术是化工过程强化中的新兴技术与重要组成部分,以微波加热的选择性、整体性、快速性为基础,微波加热强化蒸发工艺是微波能工程应用的新方式。剖析微波-电磁场、料液运动形成的流场与温度场三种之间的相互耦合作用规律,是解决微波外场强化蒸发过程的关键环节。针对不同环境压力条件,揭示微波加热强化料液蒸发过程中的物性变化、化学组成对微波-电磁场和温度场的影响规律,探索电磁场-温度场的动态变化对蒸发速率的影响机制,以及结合已有的料液物性数据建立介电性能数据库,是开发微波加热蒸发装置及推动微波强化蒸发工艺的发展的关键环节。迄今为止,虽然部分人为选择料液体系的微波加热蒸发处理已在实验室层面得到了验证,然而有关传热传质机制的研究仍比较匮乏。在倡导绿色化工、节能增效的背景下,深入挖掘微波强化蒸发过程的特性及其应用,利用系统性设计方法开展能量转化过程优化,充分利用多物理场耦合模拟等先进技术,探索微波加热强化蒸发过程的动力学,揭示不同料液体系在微波加热强化条件下的蒸发规律,可为微波加热强化蒸发技术推广应用提供理论和数据支持。