生物炭替代煤粉/焦炭高炉炼铁碳减排技术研究进展

杨梦茹,彭琴,常玉龙,2,邱淑兴,张溅波,江霞,2

(1 四川大学建筑与环境学院,四川 成都 610065;2 四川大学碳中和未来技术学院,四川 成都 610065;3 攀钢集团攀枝花钢铁研究院有限公司,四川 攀枝花 617000)

中国力争2030 年前实现碳达峰,2060 年前实现碳中和,这无疑给钢铁行业低碳转型带来严峻挑战[1]。目前源自钢铁的直接CO2排放占全球能源系统碳排放量的7%~9%[2]。2021 年,我国碳排放总量为119亿吨,其中钢铁行业碳排放量占全国碳排放总量的15%~17%[3-5]。从钢铁生产工艺流程来看,高炉炼铁消耗大量焦炭和煤粉,CO2排放量占整个钢铁生产碳排放总量的70%以上[6]。因此,寻找高炉的替代碳源对钢铁行业低碳发展至关重要。

目前我国生物质资源年产量约35亿吨[7],开发利用前景广阔,将生物质资源能源化不仅能避免资源浪费,创造增量价值[8-9],还有助于建设宜居宜业的美丽乡村[10]。生物质是太阳能以化学能形式存储的一种能量载体,通过光合作用固定大气中的CO2[11],因此具有零碳属性,在炼铁中利用可再生生物质可减少20%~80%的CO2排放量[12]。生物炭是生物质经热化学转化制得[13-15],与钢铁工业化石原料有相似的组成成分及理化特性[16],具备成为替代碳源的潜力。

因此,不管是从环境改善、能源可持续发展的角度,还是从国家“双碳”目标,乡村建设行动的角度出发,生物质资源在炼铁领域的开发应用必然会受到广泛关注。本文围绕生物炭替代炼铁领域化石原料以达碳减排的目标,介绍了生物炭在炼铁领域的研究现状,重点梳理了生物炭替代煤粉/焦炭高炉炼铁所需具备的理化性质要求。通过比较生物炭和煤的组成成分、生物炭替代煤粉/焦炭高炉炼铁的CO2减排潜力及目前仍面临的挑战,以促进生物炭替代煤粉/焦炭在高炉实现工业应用。

1 生物炭在炼铁领域的应用场景

传统炼铁技术的发展受到资源环境的限制,新能源新技术的开发应用是炼铁技术改革的关键[16]。生物炭原料生物质来源和分布广、种类繁多、年再生量和价格相对稳定,适宜就地收集处理和消纳利用。同时,生物炭氮硫含量低,将其作为燃料或还原剂用于炼焦、烧结、高炉等工序,有助于实现绿色低碳炼铁。

1.1 生物炭用于炼焦

生物炭替代焦炭不仅能节约炼焦煤用量,还能缓解能源和环境压力。混煤炼焦的关键在于共热解技术,原料类型、添加量、反应条件等均会影响焦炭最终质量[17-18],由于生物质和煤理化性质的差异,许多研究人员对两者共热解时可能发生的协同作用进行了大量研究[19-21]。例如,Pattanayak等[21]研究了生物质和煤的共热解行为,发现样品在不同混合比和升温速率下协同效应存在且还有正负之分,这表明工艺条件对共热解的协同作用有很大影响。关于生物质与煤共热解时产生协同作用的原因,Chen 等[22]进行了总结,首先生物质H/C 比高于煤,反应时氢会阻止自由基重组和交联,未重组和交联的自由基能使煤分解出更多挥发性物质;其次,生物质蕴含的碱金属会催化共热解时气相反应的活性;此外,共热解时生物质与煤之间的传热也可能是协同作用产生的原因。虽然目前普遍认为生物质与煤共热解存在协同作用[23-25],但也有说法持相反意见[26],未来应用还需进一步加强生物质混煤炼焦对焦炭质量的研究。

1.2 生物炭用于烧结

铁矿石烧结工艺的CO2及能耗主要来自烧结固体燃料的消耗[27],利用生物炭替代部分焦粉或煤粉用于铁矿烧结有望降低烧结过程众多污染物的排放。例如,Niesler等[28]研究了生物炭替代焦粉后对烧结矿质量和污染物排放的影响,结果表明使用10%的生物炭替代有利于降低烧结矿中氧化铁的含量,并能降低SOx含量。类似地,Ji 等[29]发现用木炭替代40%的焦粉后烧结性能不会改变,且NOx、SOx和CO2排放量均有所下降。很多研究都提出当生物炭替代比例超过一定量后,烧结矿产、质量指标会大幅度恶化[30-31],这可能是由于生物炭燃烧速度快,难以长时间稳定燃烧,在实际燃烧过程中难与化石燃料同步燃烧,导致料层燃烧区域变宽,高温区成矿温度降低[32]。上述研究情况表明,合理控制生物炭替代烧结燃料的比例是保证烧结矿品质的重要手段。

1.3 生物炭用于高炉炼铁

许多研究已经对生物炭部分替代煤粉应用于高炉进行工业实践和理论计算,证实其具有安全性和较好的碳减排效果[33-35]。Ye 等[34]计算了秸秆炭混入喷煤进行高炉喷吹的碳减排效果,发现当秸秆炭的混合比为60%时,CO2减排量分别可达143.2kg/t和145.7kg/t。王朋[33]探究了3 种生物炭的性能,发现棕榈壳炭可以替代部分喷吹煤粉,并且当棕榈壳炭的喷吹量为30kg/t 时,可减排CO284.65kg/t。王颖钰等[35]采用热分析和角锥法比较了几种秸秆炭,并考察了可替代烟煤的比例,结果表明棉杆炭可以部分替代高炉喷吹用的烟煤,其喷吹量为11.37kg/t时,CO2减排量可达65.7kg/t。但生物炭中碱金属含量往往偏高,会减少高炉使用寿命[36],这限制了生物炭对煤粉的完全替代,如何降低生物炭碱金属对高炉炼铁过程的影响还有待进一步研究。此外,有学者认为一些具备高强度性能的生物炭还能直接替代部分焦炭进入高炉[37]。但焦炭性质复杂,需同时在高炉中起到充当发热剂、还原剂、支撑炉料、改善透气性等作用,目前关于此方面的研究还不足以实现生物炭对焦炭的直接替代。

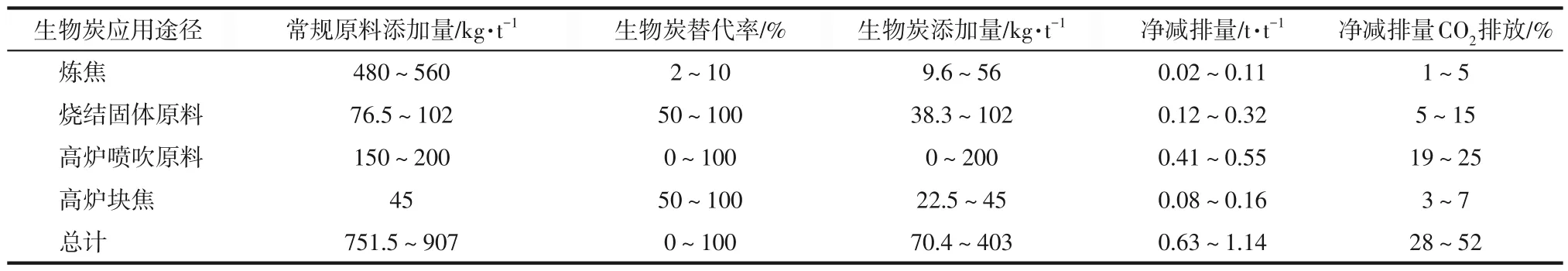

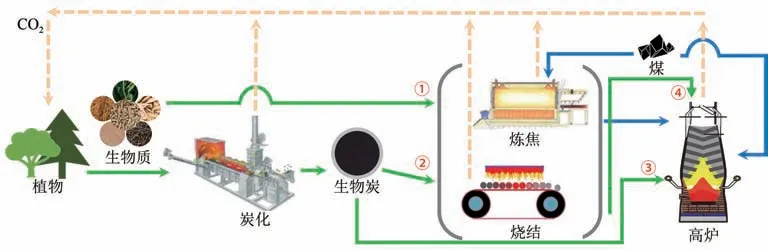

生物炭在综合钢铁厂应用十分广泛[38],可用于炼焦、烧结、高炉炼铁等,图1为生物炭应用于炼铁的工艺路线,表1总结了炼铁过程中生物炭利用情况及预期CO2减排量[27],对比各个应用场景,可以发现将生物炭用于高炉喷吹原料的CO2净减排量最高,为25%,而生物炭应用于整个炼铁过程CO2净减排量则可达28%~52%。

表1 钢铁生产过程中生物炭利用情况及预期CO2减排量[27]

图1 在炼铁过程中利用生物炭的潜在途径

2 生物炭替代煤粉/焦炭高炉炼铁的理化性质要求

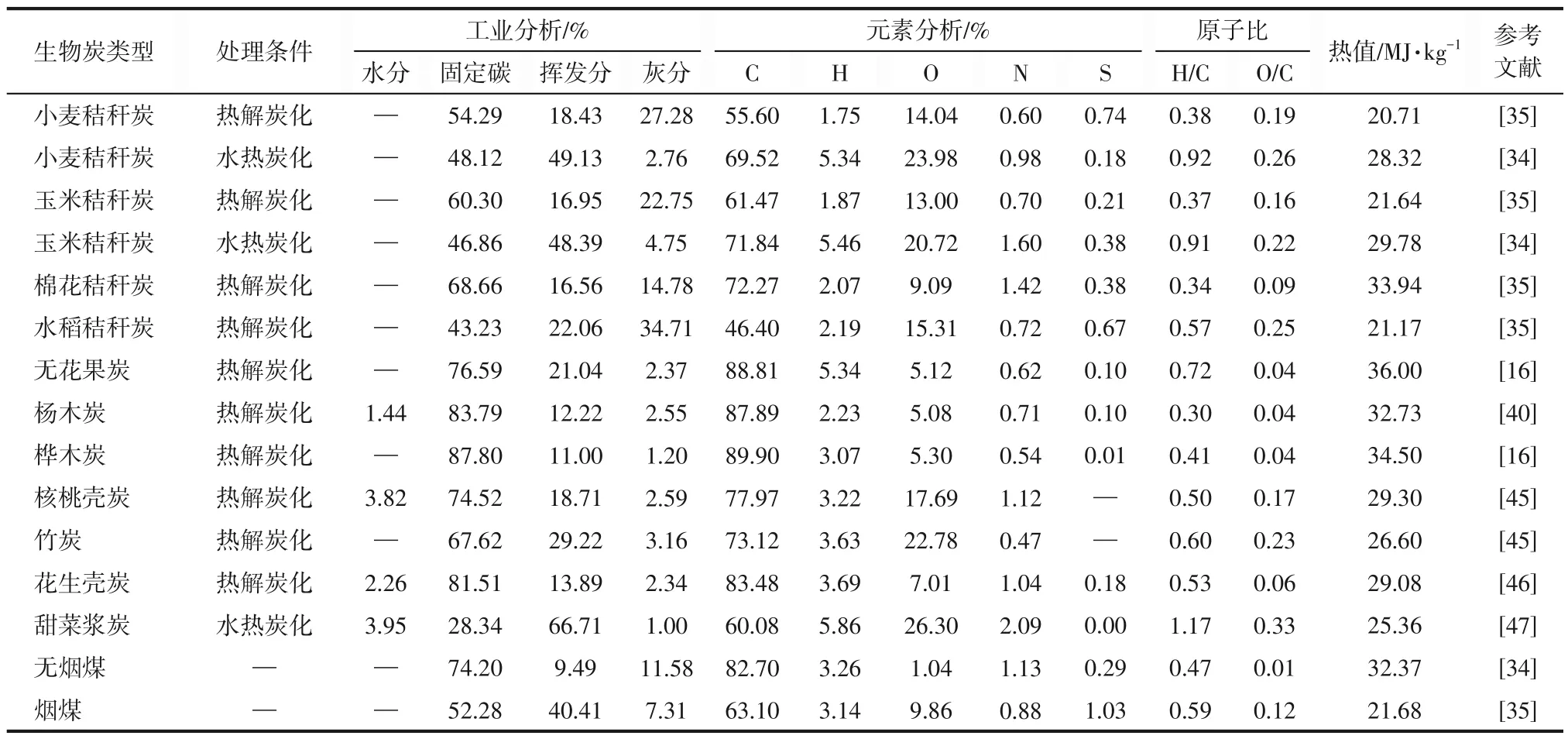

煤粉和焦炭的主要成分均为固定碳、挥发物,灰分较少,通常规定煤粉/焦炭含硫量≤1%,热值则越高越好。煤粉粒度对燃烧性有很大影响,粒度越小燃烧速度越快。高炉喷吹用煤粉粒度一般要求小于7.4×10-5m 的比例高达70%[39],但燃烧性好的煤可磨得粗一些,即小于7.4×10-5m 占比相对少。对于焦炭,粒度则要求在25mm以上,抗碎强度大于74%,耐磨强度小于10.5%。生物炭要作为高炉炼铁的替代原料,一方面需具有与煤粉或焦炭相似的化学成分和燃烧特性;另一方面生物炭替代煤粉必须粉碎并筛分到适合喷吹的粒度,替代焦炭则需具备足够强度[40]。不同种类生物炭理化性质差异较大,经不同炭化方法所制备的生物炭也存在较大差异[41-42]。为进一步评估生物炭作高炉原料的可行性,有必要对不同类型的生物炭进行比较。生物炭的基本性质可以通过工业分析、元素分析和热值来衡量[33]。表2 归纳了部分文献中生物炭及煤的相关数据,经对比发现生物炭的组成成分及热值与煤接近,具备应用于高炉的基础条件。高炉应用生物炭除了需达到基本的工业分析、元素组成、热值上的要求以外,还需符合其他技术要求,如原料的碱金属含量、强度、粒度等。

表2 生物炭与煤的基本性质比较

2.1 工业分析

对比表2小麦秸秆炭和玉米秸秆炭可以发现热解炭化脱除挥发分的效果优于水热炭化,但热解会导致生物炭灰分含量更高[43]。秸秆类生物质热解后灰分普遍高于煤,相比之下,杨木炭、桦木炭和花生壳炭的固定碳、灰分和挥发分含量与煤相比都较为适当,是替代高炉原料较为优越的生物炭类型。总而言之,原料种类及炭化方法的选择对生物炭是否适用于高炉至关重要。

2.2 元素分析

生物炭和煤的元素组成种类相同,均主要由C、H、O、N、S构成[44]。表2中秸秆炭和甜菜浆炭C 元素含量偏低,而无花果炭、杨木炭、桦木炭、花生壳炭C含量达到了80%以上。生物炭O含量高于无烟煤,H含量因原料及炭化方式有所不同。多数生物炭N、S 含量较低,作燃料燃烧时排放的NOx、SOx低于煤[33]。虽然生物炭因原料类型和炭化方法在元素组成上存在一定差异,但总体而言与煤具有一致性。

2.3 热值

相比热解炭化,水热炭化提升热值的效果更显著(表2)。具体表现为水热后的小麦秸秆炭热值为28.32MJ/kg,而热解后的小麦秸秆炭热值仅20.71MJ/kg;同样地,水热后的玉米秸秆炭热值为29.78MJ/kg,高于热解的玉米秸秆炭(21.64MJ/kg)。热解炭化虽然在提升热值上稍逊色于水热炭化,但表2 中热解炭化的棉花秸秆炭、无花果炭、杨木炭、桦木炭、核桃壳炭和花生壳炭热值都达到了标准煤29.3MJ/kg 的水平,其中棉花秸秆炭、无花果炭、杨木炭和桦木炭热值甚至高于无烟煤。因此,对于特定的生物炭类型而言,热解炭化是更理想的方法。

2.4 碱金属

生物质热解炭化会导致灰分富集,进而导致K、Na 含量增大[48-50]。碱金属会催化焦炭的气化反应从而导致焦炭强度降低,进而破坏冶金质量[51-52]。Wang 等[53]利用非等温热重分析法研究了K和Na 催化焦炭气化反应的行为,发现随着焦炭对碱金属吸附量的增加,气化曲线向低温区移动,反应速率峰值增大;这表明碱金属能显著加快焦炭的气化过程,从而减弱焦炭的高温冶金性能。Dastidar 等[54]通过碱浸方法研究碱金属元素对焦炭反应性的影响机理,结果发现外源添加K 和Na 均会使焦炭的反应性指数增加、反应后强度降低、磨损值增加,上述指标的变化都表明碱金属的存在对焦炭性能有不利影响。

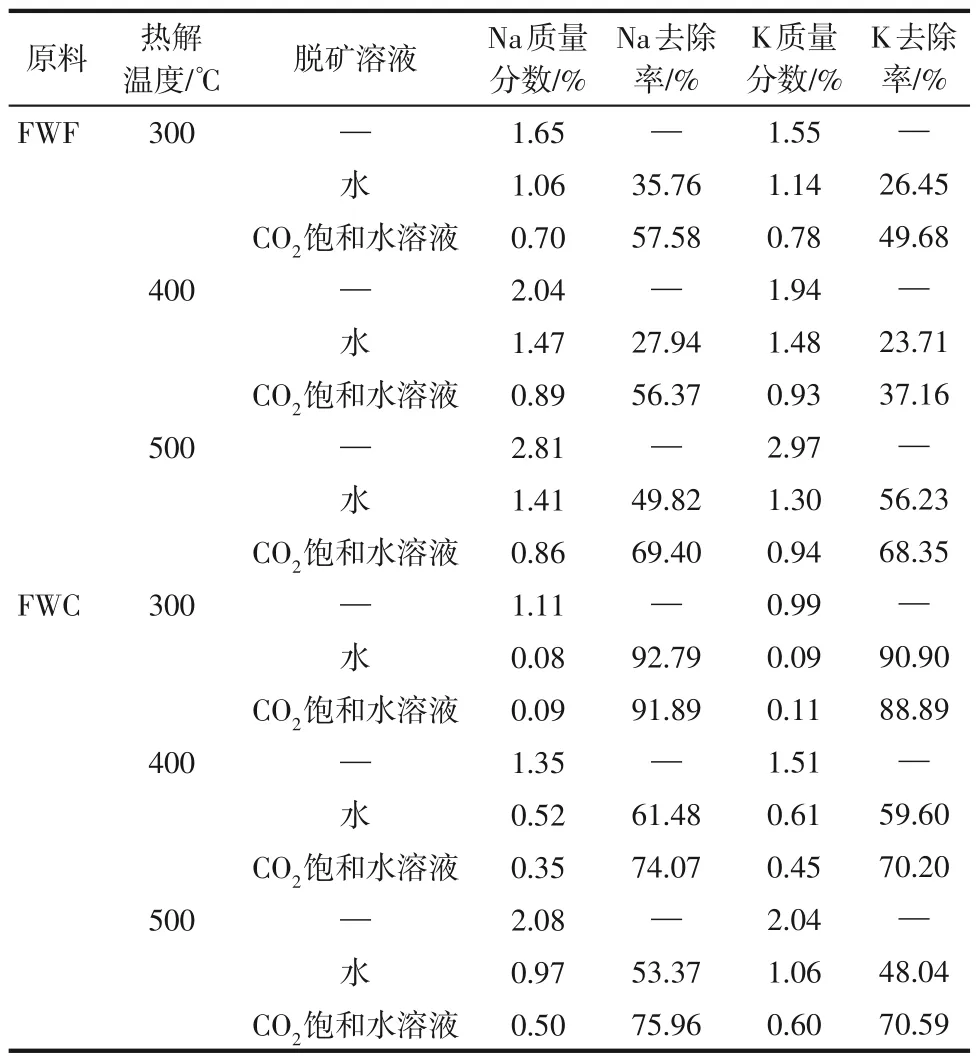

为消除生物炭在热利用过程中碱金属的负面影响,众多研究尝试用不同种类的溶剂对生物质或生物炭进行脱矿处理,溶剂包含去离子水、各种酸溶液和碱溶液[49-55]。Lee 等[56]将食物垃圾堆肥(FWC)和食物垃圾原料(FWF)在不同温度进行热解处理,再用水、CO2饱和水溶液两种溶液进行脱矿处理,处理后FWC、FWF的Na、K去除率在23.71%~92.79%,见表3。此外还发现,FWC的Na、K去除率随热解温度升高而降低,FWF 的Na、K 去除率则随热解温度升高呈现增大趋势。由此可见,热解温度不仅影响生物炭的组成成分,还会影响不同来源生物炭的脱矿效果。因此,在将生物质转化为生物炭应用时,热解温度和原料类型都是需要考虑的重要因素。

表3 不同热解温度及脱矿方法下生物炭的Na、K脱除情况[56]

2.5 强度

焦炭在高炉中除作还原剂和提供热量外,还有支撑炉料、增强井筒内的气体分布和气体渗透性、铁水渗滤和粉尘吸附等物理作用。迄今还没有其他材料能够在高炉中达到焦炭的这种良好性能。高炉炼铁对碳装料很强的强度要求导致生物炭的替代还存在困难。

田妍[57]结合焦炭微观结构模型及焦炭压缩过程中结构的变化从分子基础上解释了焦炭强度特性的来源,起褶皱碳层的堆垛层错结构是焦炭产生强度的主要微观原因,褶皱碳层能分散外力,而堆垛层错结构能抑制碳层的相对滑移。此外,不同温度下外力作用对焦炭结构的影响会呈现不同特征,高温更有利于破裂碳层结构的重构[57-58],因此高温环境可能会使焦炭具有更高的强度。以上关于焦炭强度的微观理论能为提升焦炭强度提供思路。

将粉煤或炭质粉料(焦粉、石油焦粉等)配或不配黏结剂加压成型,再经炭化制备成型焦,型焦具有一定强度,可用于高炉炼铁替代部分焦炭[59]。鉴于此,可以对生物质或生物炭进行成型处理从而提高强度,增加替代焦炭的可能性,且成型燃料热效率高、燃烧性能好,是理想的燃料[60]。相比炭化前压缩成型,炭化后的生物炭压缩成型所得产品质量更优[61]。通常在成型过程中使用黏结剂不仅能提高成型产品的强度和耐久性,使其黏结得更加密实,还能降低成型压力和能耗[62-63]。胡强[64]研究了黏结剂对成型炭强度性能及成型能耗的影响,采用了NaOH、Ca(OH)2、木质素和淀粉4 种黏结剂,并在木炭的成型过程中添加不同含量,结果表明黏结剂的使用会使生物炭具有更强的抗压强度,并能降低成型能耗。焦炭强度的衡量方式包括冷态强度和热态强度两个方面,虽然成型处理有助于提高焦炭的冷态强度[65],但更为重要的热态强度目前还缺乏相关研究。

2.6 粒度与比表面积

混煤炼焦时生物炭对焦炭质量有负面影响,如焦炭的流动性、反应后强度等性质变差[66],其中流动性是配煤理论中控制焦炭强度的最关键因素[67]。Guerrero 等[68]研究了木炭不同粒度及加入量对3 种具有不同流变特性的炼焦煤的影响,发现木炭的加入会降低炼焦煤的吉泽勒最大流动度,且木炭粒度越小对流动性的抑制作用越强。这是由于生物炭的比表面积比炼焦煤大,比表面积越大,粒子间就越容易吸附而聚集成团,黏结性增强[69],因此具有很强的物理吸附能力,可以吸附煤中的分解产物,导致煤的软化温度升高,最终抑制流动性及焦炭的产生。粒度对粉煤流动性也具有重要影响,随着粒度减小,粉煤流动性会降低。这是因为细粉颗粒会填充在大颗粒之间的间隙中,使整体呈现压实状态,导致压缩率增大,颗粒相互的黏合增强[67]。此外,细粉颗粒增多还会减小整体的毛细孔径[70],加强颗粒对水汽的吸附,使整体的液桥力变大,颗粒间分子引力增大,粉煤流动性降低。Ye 等[66]研究表明,生物炭添加量限制在2%以下以及将生物炭的粒径范围控制在2.4~3.4mm可以消除生物炭的添加对焦炭的负面影响。为消除生物炭对焦炭流动性的影响,需根据实际生产情况严格控制生物炭的添加量及粒度。

3 生物炭替代煤粉/焦炭高炉炼铁存在的挑战

3.1 生物炭替代煤粉高炉炼铁存在的挑战

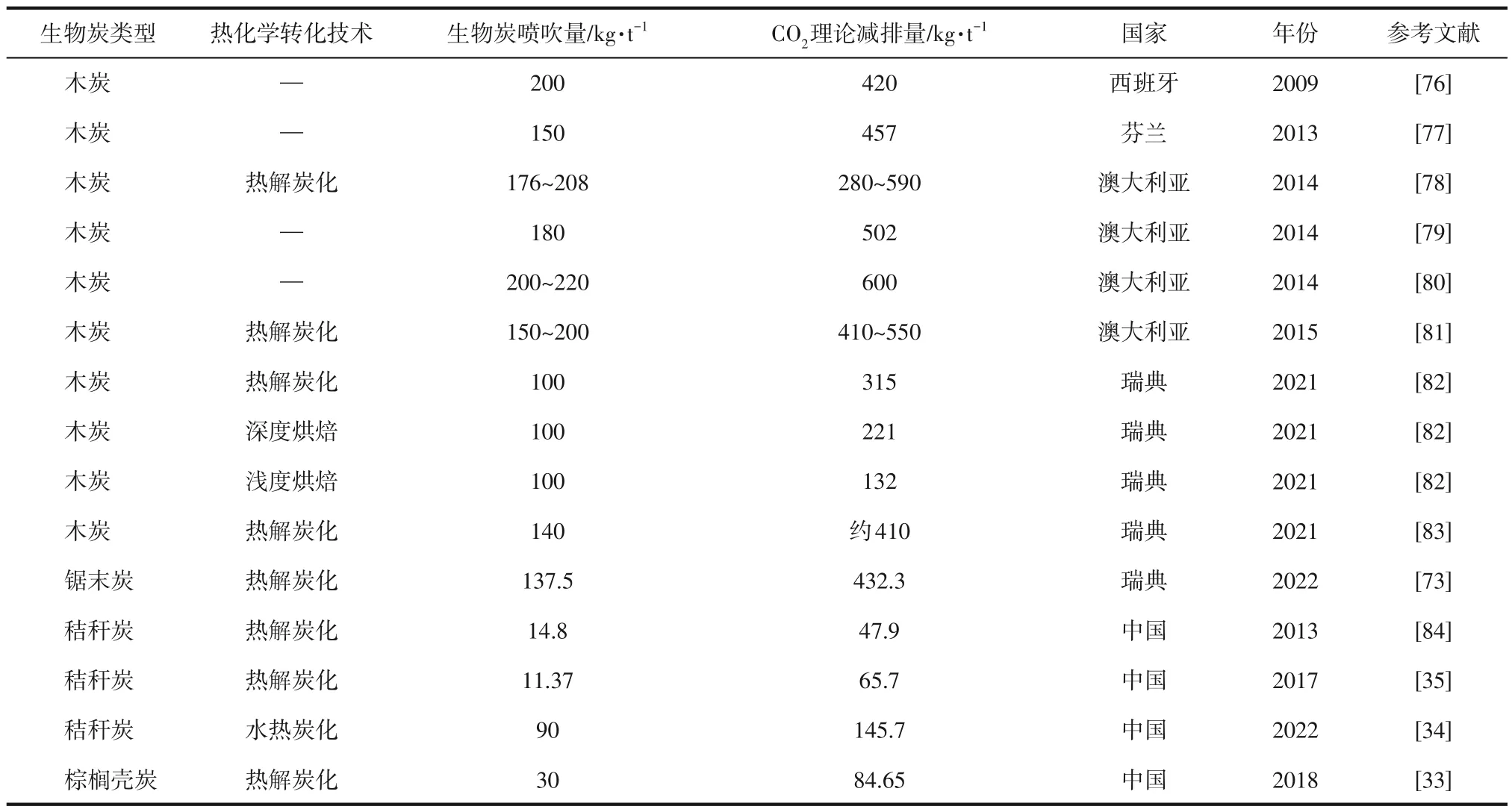

目前生物质收储运困难和热解炭化成本较高的问题还没有较好的解决方案[71],因此仅少数国家将高炉喷吹生物炭进行了工业应用,如巴西利用木炭部分替代煤粉用于高炉喷吹,是炼铁行业中使用生物炭最多的国家[72],欧洲一些国家也在积极开发木质生物炭用于高炉喷吹[73],中国则对秸秆类生物炭的制备开展了大量研究,为生物质的利用提供了理论依据,同时也在积极探索将生物炭用于高炉喷吹的工业应用[74-75]。表4 为国内外生物炭替代喷吹煤粉的研究情况。高炉喷吹生物炭具有很大的优势,但目前仍存在一些问题,除收储运困难、热解炭化成本较高以外,部分生物质可磨性差,会进一步增加处理成本,另外有些生物炭碱金属含量也较高,并不适用于高炉喷吹。

表4 生物炭替代喷吹煤粉研究情况

3.2 生物炭替代焦炭高炉炼铁存在的挑战

表5列举了生物炭替代焦炭的应用情况及理论CO2减排量,目前研究中生物炭焦炭替代量还较低,生物炭种类也都限制在木炭之中。在高炉中,焦炭燃烧放出热量,使炉内各种化学反应能够顺利进行,焦炭中的固定碳与其燃烧后产生的CO 等还原性物质能与铁矿石反应从而将铁还原,而当铁矿石和熔剂软化熔融时,焦炭可以作为骨架起到支撑炉料的作用,并因其多孔特性而具有改善透气性的作用。生物炭要替代焦炭入炉就需同时满足以上性能要求,目前仅就强度而言还难以达到,亟待开发更多生物炭种类及改性手段。

表5 生物炭替代焦炭研究情况

3.3 生命周期评价

生命周期评价(LCA)是一种用于评估产品在其整个生命周期中(即从原材料的获取、产品的生产直至产品使用后的处置)对环境所造成的影响的技术和方法[87]。LCA能够量化产品的影响,从而能将整个工艺过程所带来的环境影响清晰地呈现出来。若能将其用于替煤代焦的生物炭的开发制备,势必会大力促进废弃生物质资源化利用技术的发展与优化,及钢铁行业的绿色发展。

将LCA 用于评估生物炭替煤代焦高炉炼铁的碳足迹,首先需要明确目标和范围,划分出清晰的系统边界。系统边界不仅要参考实际的生产单元流程,还需考虑相应上游流程及运输过程。Liang等[88]在评价某钢铁厂生物炭替代煤粉/焦炭的环境影响时,将烧结、高炉、转炉、电炉、连铸、热轧等多个单元工艺均包含在系统边界中,如图2(a)所示,由于焦炭为外部炼焦厂提供因而炼焦工序不包含在内。遗憾的是,该研究并未将生物质炭化过程的碳排放评估纳入其中。涵盖钢铁厂所有单元过程的评价可以指出影响程度最大的工序,但这也加大了操作难度。因此,进一步从评价目的出发,包含重点单元过程的系统边界会更具针对性。为评价生物炭喷吹前后高炉炼铁对生态环境的影响,Liang 等[89]设定系统边界时仅包含了传统的炼焦、烧结、球团、高炉4个工序以及新设定的生物质炭化工序,如图2(b)所示。他们LCA的结果表明,生物炭替代60%的煤粉炼铁后对全球变暖的影响是2054.00kg CO2,比传统高炉炼铁工艺少420.61kg CO2。这意味着在冶金工艺中使用生物炭有利于生态环境的可持续发展。但是目前生物炭在替代煤粉/焦炭炼铁方面的LCA数据清单还很缺乏,需进一步拓展数据来源。

图2 炼铁系统边界[88-89]

4 结语与展望

高炉炼铁能耗高、污染大,是钢铁工业节能减排的重点。生物炭具有碳中性特点,可同时做燃料和还原剂替代煤粉和焦炭用于高炉炼铁。目前,众多学者围绕生物炭的热化学转化及成分性能进行了一系列理论研究,但要将生物炭高炉炼铁进一步发展到工业应用,还需展开更多的工作,本文作者提出以下几个方面。

(1)我国生物质资源种类丰富、产量庞大,是钢铁工业潜在的替代碳库。从文献研究结果看,慢速热解和水热炭化是最适宜制备生物炭的方法。其中,低灰分含量的生物质最有望通过慢速热解制备成高炉喷吹煤粉的100%替代原料。但目前国内生物炭制备局限于秸秆类单一生物质炭化研究,未来可对更多类型的生物质展开研究,并开发复合生物质利用。

(2)焦炭所要求的物理性能比煤粉更复杂,但目前多数生物炭还难以与焦炭媲美。为促进成型生物炭对冶金焦炭的替代,一方面亟需开发定向生产廉价、无杂质的高性能黏结剂的精细化工技术,探明黏结剂对炭质材料成型的作用机制;另一方面,还需更加深入地探索生物炭成型工艺技术。

(3)生物炭作为高炉炼铁煤粉的替代原料是可行的,能有效减少CO2排放和二次污染物,具有巨大环境效益,对工业生产的节能减排有深远意义。但是目前生物质的前端收储运还面临困难,再者生物炭的制备成本较高,共同导致其工业应用进展缓慢,未来碳税交易机制可能会给生物炭的经济性带来新的转机。

(4)亟需完善统一生物炭替代煤粉及焦炭高炉炼铁碳减排量核算评价体系,用于生物炭的评估筛选及工业应用研究。