汽油中大分子硫醇催化转化反应过程强化

刘锋,褚阳,李会峰,李明丰,朱玫,张润强

(中石化石油化工科学研究院有限公司,北京 100083)

由于环境保护的需要,世界各国对发动机燃料中杂质含量有严格的限制,针对硫含量有非常明确的限制要求。中国政府历来重视环境保护,目前在全国范围实施的国Ⅵ汽油质量标准要求汽油硫质量分数不高于10μg/g。催化裂化汽油是汽油池中比例最高的一类汽油,硫含量和烯烃含量均较高,必须选择性对催化裂化汽油进行脱硫处理才能保证汽油产品满足环保法规要求,催化裂化汽油选择性加氢脱硫技术是国内外普遍使用的成熟技术[1-3]。在催化裂化汽油加氢脱硫反应过程中,会出现由于烯烃加氢饱和反应造成汽油产品辛烷值损失的现象,因此,加氢脱硫过程必须保证在产品硫含量满足要求的同时,尽量使烯烃不发生加氢饱和反应。当加氢后催化裂化汽油产品硫质量浓度小于50μg/g 时,其中50%~80%的硫类型为硫醇硫[4-5],这些硫醇为大分子硫醇,是在加氢脱硫反应过程中生成的硫化氢与汽油中的烯烃再结合生成的,虽然硫醇硫含量很低,但是目前常规技术需要较低的空速和较高的反应温度才能转化脱除,效率较低,有必要研究反应过程强化方法,在低温、低压、低氢油比、高空速的缓和工艺条件下选择性脱除大分子硫醇,尽量保证烯烃不被加氢饱和,减小汽油辛烷值损失。

1 实验方法

1.1 催化剂制备及硫化方法

加氢脱硫催化剂制备:采用孔径尺寸不同的条形γ-Al2O3-1 和γ-Al2O3-2 作为催化剂载体,使用稀氨水作为溶剂,以硝酸钴、七钼酸铵作为金属前体配制成水溶液饱和浸渍γ-Al2O3载体,催化剂经过干燥后制备成氧化态加氢脱硫催化剂CAT-1和CAT-2,催化剂中MoO3质量分数12.0%,CoO质量分数3.5%。其中CAT-1 催化剂比表面积为175m2/g,孔容0.55mL/g,平均孔径12nm;CAT-2催化剂比表面积为119m2/g,孔容0.65mL/g,平均孔径18nm。

催化剂硫化:将氧化态催化剂破碎至一定粒径的颗粒,装填在固定床反应器中,使用硫化氢和氢气的混合气对催化剂进行硫化,硫化温度320℃,恒温8h,硫化结束后切换为氮气进行置换并降温。

采用氮气物理吸附仪对催化剂的孔结构进行分析表征。

1.2 油品评价及产物分析方法

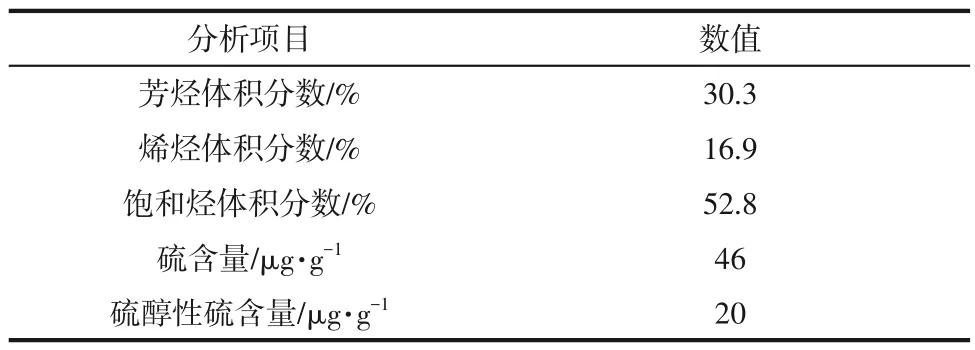

催化裂化汽油选择性加氢脱硫工业装置的硫化氢汽提塔底油的硫化氢浓度低、温度高(140~180℃),适合用于作为选择性脱除大分子硫醇的原料。采用某石化公司加氢后催化裂化汽油作为评价原料,原料性质见表1。在20mL 小型固定床油品评价装置上评价,将硫化态催化剂CAT-1 在手套箱中装填在反应器中,评价装置氢气气密通过后,将反应条件切换至考察条件,反应压力0.3MPa,氢油体积比10,反应温度160~180℃,反应条件稳定24h后取样。产物硫醇硫含量采用电位滴定法分析,总硫含量采用紫外荧光法分析,族组成采用FIA方法分析。

表1 加氢后催化裂化汽油原料性质

采用模型化合物混合溶液模拟加氢后催化裂化汽油组成作为评价原料,在固定床微反装置上进行评价。使用正辛烷为溶剂,其中的1-己烯体积分数为20%,庚硫醇硫和2,5-二甲基噻吩硫含量均为100μg/g。催化剂装填粒径尺寸为0.25~0.42mm,硫化态催化剂装填量为1.00g,在反应温度160~180℃、反应压力0.3MPa、进油量0.2mL/min、氢气流速360mL/min的反应条件下反应,稳定后收集冷凝液,利用气相色谱分析产物组成,仪器型号为安捷伦7890A,HP-5色谱柱,30m,色谱柱升温程序为:40℃恒温8min,以5℃/min升温至200℃,恒温10min。催化剂活性采用总硫醇脱除率、总脱硫率和烯烃饱和率进行表达,见式(1)~式(3)。

2 结果与讨论

2.1 硫醇加氢脱除反应规律

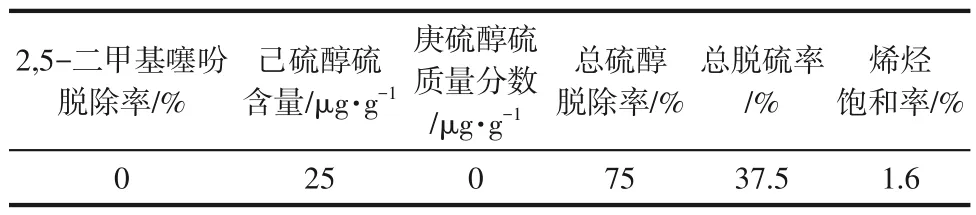

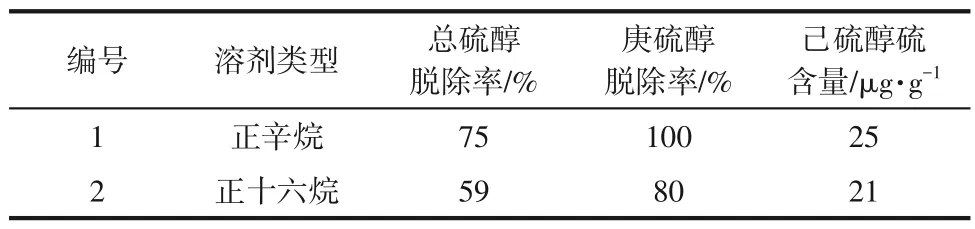

采用模拟汽油在微反装置上对CAT-1 催化剂进行评价,反应温度160℃,评价结果见表2。

表2 模拟汽油微反评价结果

从表2结果可以看出,在反应条件下,催化剂对噻吩类化合物的脱除率为0,原料中的庚硫醇转化率100%,但是产物中出现了新的化合物为己硫醇硫,推测该物质为庚硫醇硫加氢转化生成的硫化氢与原料中的己烯化学合成己硫醇,虽然原料中的庚硫醇全转化,但是总的硫醇脱除率只有75%,总脱硫率37.5%。表明在反应条件下硫醇硫虽然易脱除,但是转化生成的硫化氢可以再重新转化为新的硫醇,加氢产物中硫醇含量高,需要抑制硫醇生成反应。

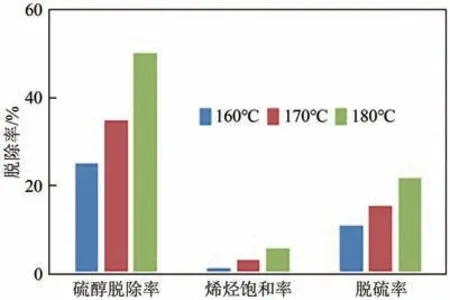

采用加氢后催化裂化汽油作为原料对催化剂CAT-1进行评价,评价结果如图1所示。

图1 加氢后催化裂化汽油硫醇脱除结果

从图1可以看出,随着反应温度升高,硫醇脱除率、烯烃饱和率和脱硫率均逐渐升高,烯烃加氢饱和率较低,均低于5%,规律与模拟汽油加氢规律一致。但是加氢后催化裂化汽油硫醇脱除转化率较低,即使在更高的温度下,硫醇脱除率均不高于50%,与微反中模拟汽油的评价结果规律不一致。分析原因可能是模拟汽油的加氢反应是在气-固两相中进行的反应,而真实汽油是在气-液-固三相中进行的反应,反应过程相态的不同决定了反应的难易程度。

将模拟汽油中的正辛烷溶剂更换为正十六烷,在固定床微反中评价,将反应过程由气-固相反应变换为气-液-固三相反应。反应温度160℃,反应结果见表3。

表3 不同溶剂类型过程的硫醇脱除反应结果

从表3 可以看出,将加氢反应过程由气-固相转变为气-液-固三相后,总硫醇脱除率下降,庚硫醇脱除率下降,反应效果明显变差,这可能与硫醇在催化剂表面的扩散有关,大分子硫醇在低温液相中扩散速率较低。加氢后催化裂化真实汽油终馏点在200℃左右,完全汽化需要的能量较高,在低压低温的反应条件下为气液两相,高效脱除大分子硫醇硫的反应需要在气-液-固三相反应条件下进行。

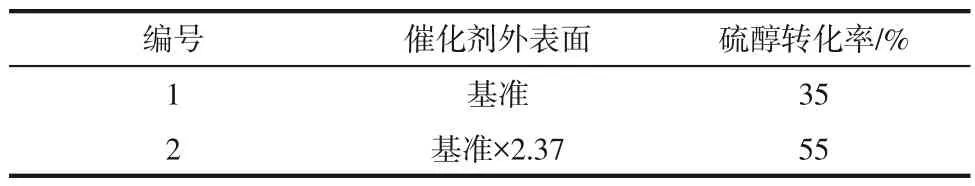

由于硫醇的扩散存在传质限制,因此,减小催化剂粒径,增大催化剂的外表面,可在一定程度上降低硫醇扩散到催化剂活性中心上的阻力,增加催化剂的硫醇脱除活性。通过调整装填到反应器中催化剂的颗粒大小,使用加氢后催化裂化真实汽油评价催化剂的硫醇脱除活性,反应温度170℃的反应结果见表4。

表4 不同催化剂外表面的硫醇脱除反应结果

从表4的反应结果可以看出,通过调整催化剂的颗粒大小后,将催化剂的外表面扩大到原来的2.37倍,则在相同的反应条件下,催化剂的硫醇脱除转化率由原来的35%提高到55%,表明扩大催化剂外表面可有效提供硫醇脱除反应的活性中心。但在工业反应器中,为了控制反应器压降,催化剂颗粒不可能无限缩小,目前使用的催化剂粒径已远小于工业尺寸。

催化裂化汽油是一种复杂的混合物,尤其其中的烯烃不仅种类多,更是存在多种双键位置和空间构型不同的异构体,每一种烯烃分子均可与硫化氢化合生成硫醇,因此,再生成的大分子硫醇结构更加复杂,种类更多,每一种硫醇分子含量极低。根据大量试验数据拟合,加氢后催化裂化汽油中的硫醇含量与烯烃和硫化氢浓度已达到热力学平衡。事实上,在一定的接触时间内,硫醇转化为硫化氢、硫化氢再结合为硫醇的循环反应在不断发生。正是因为加氢后催化裂化汽油中硫醇类型多,每一种硫醇的含量低,硫醇在液相中的扩散推动力很小,当催化剂表面的硫醇被分解后,其余的硫醇再扩散到催化剂表面的扩散速率较慢,在有限的传质时间内难以与催化剂活性中心接触,从而不易被分解,反应过程存在传质限制。

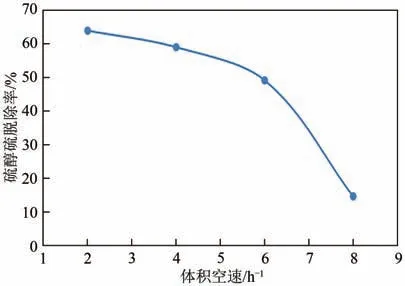

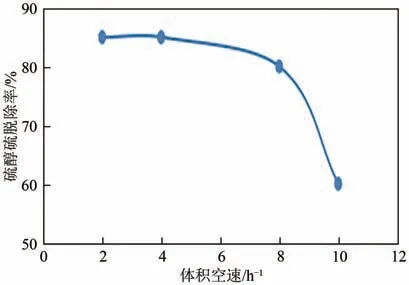

降低反应空速可以有效提高反应接触时间,从而提高反应效率,在反应温度180℃、不同体积空速下的加氢后催化裂化汽油硫醇硫脱除结果如图2所示。

图2 不同空速下硫醇脱除效果

从图2可以看出,随着体积空速升高,催化剂硫醇转化率降低,硫醇脱除效果变差。当体积空速2h-1时,催化剂硫醇脱除率65%,虽然能一定程度上脱除硫醇硫,但是反应温度高,空速较低,催化剂装填量较多;相同加工规模条件下的催化剂装填量较多,反应器体积较大,需要开展反应过程强化研究以缩小反应器体积。

2.2 硫醇化学转化反应过程强化

2.2.1 内扩散

加氢后催化裂化汽油在缓和条件下脱除硫醇反应存在两个瓶颈:首先是硫醇化合物在催化剂孔道内部的内扩散问题;其次是解决硫醇化学转化生成的硫化氢与原料中的烯烃再结合生成硫醇的问题。

CAT-2 是采用大孔拟薄水铝石粉制备的载体,催化剂平均孔径更大,更有利于大分子硫醇在催化剂孔道内的扩散,分别采用加氢后催化裂化汽油评价CAT-1 和CAT-2 催化剂,反应条件为反应温度180℃、体积空速4h-1,CAT-1、CAT-2的硫醇转化率分别为50%、60%。可以看出,催化剂孔径增大后,催化剂的硫醇转化率升高,脱硫醇硫效果更好,表明在一定程度上减弱了内扩散限制,提高了反应效果,验证了扩大催化剂孔道减弱内扩散限制的结论,但是硫醇转化率依然低于80%,改善效果仍不明显。

2.2.2 抑制再结合硫醇生成反应

硫醇的脱硫反应是硫化物加氢脱除反应中反应速率最快的化学反应,大量的研究资料已通过各种分析表征手段对硫醇的脱除过程进行了详细研究[6-10]。大分子硫醇在MoS2催化剂上的脱除反应过程可分为如下两步[6]:①硫醇吸附在MoS2上并分解为硫醇中间物和氢吸附物;②硫醇中间物氢解生成烯烃和硫化氢。可见,硫醇分解反应过程中并不需要氢气参与,仅需要可供硫醇吸附及分解的催化剂活性位即可完成整个化学反应过程。CoMo 型加氢脱硫催化剂上,烯烃与硫化氢反应生成硫醇的反应过程是可逆化学反应,硫醇生成反应过程,首先是MoS2催化剂上存在的巯基,表面硫配位接近饱和,烯烃吸附在配位饱和的MoS2表面,发生烯烃的加成反应,生成C—S 键的同时Mo—S 键断裂,在MoS2表面形成硫空位和硫醇,硫醇脱附出去后即硫醇生成反应完成。

在硫醇的生成反应过程中,一个很重要的过程即烯烃与硫化氢并不是直接在催化剂表面结合生成硫醇,而是烯烃与MoS2反应生成缺硫的MoS2和硫醇,MoS2表面可能是吸附了一个氢气分子并解离生成巯基,也可能是MoS2表面的硫空位吸附一个硫化氢分子形成巯基。因此,烯烃在MoS2表面促进了硫空位的生成,即烯烃在一定程度上有助于MoS2催化剂的加氢脱硫反应。许多学者对烯烃影响MoS2催化剂上噻吩加氢脱硫反应活性进行了详细研究[8],随着烯烃含量的增加,噻吩加氢脱硫活性先降低后升高。烯烃只要能吸附在MoS2表面,就有机会夺取MoS2表面吸附的硫化氢生成硫空位从而生成硫醇,可以进一步推测金属硫化物表面均有机会成为硫醇生成反应的活性中心。因此,不存在某种活性位上只发生硫醇的脱除反应而不发生硫醇的生成反应。

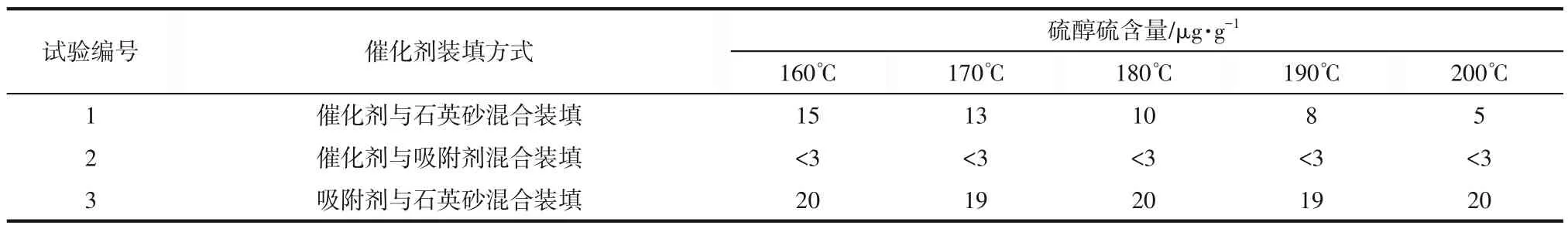

从硫醇脱除与生成的反应机理分析,硫化氢的生成和转化是控制整个循环反应过程的关键步骤,打破这种平衡的方法是可以将中间产物硫化氢从反应过程中移出,既可以提高硫醇转化的反应速率,还可以降低硫醇再生成的反应速率。通过原位吸附硫醇化学转化生成的硫化氢,可以实时有效降低反应过程中的硫化氢浓度,抑制硫化氢与烯烃再结合生成大分子硫醇反应,从而降低加氢后油品中的硫醇硫含量。表5所示为CAT-2与不同吸附剂混合装填后的硫醇脱除效果,催化剂与稀释剂粒径均在0.60~0.85mm之间,物理混合,体积比1∶1,催化剂体积空速4h-1。

表5 催化剂不同混合模式下的硫醇脱除效果

从表5 结果可以看出,试验编号1 的催化剂装填方式是催化剂与惰性石英砂混合装填,以此为对照组。吸附剂具有吸附硫化氢活性,从试验编号3的结果来看,吸附剂与惰性石英砂混合装填后,对硫醇硫无吸附活性,产品硫醇硫含量与原料相当,表明吸附剂在反应条件下并不能吸附硫醇硫。催化剂与吸附剂混合后的硫醇脱除效果明显,在考察的反应温度下,均将原料中的硫醇硫降低至小于3μg/g。从三组试验对比结果可以推测,原料中的大分子硫醇发生化学转化为硫化氢,硫化氢被原位吸附后并不会与原料中的烯烃发生再结合反应,一定接触时间后,原料中的大分子硫醇被逐渐转化,加氢产品中硫醇硫含量降低。

使用原位吸附硫化氢的方法可以有效强化硫醇化学转化反应,不仅可以促进硫醇转化反应,还可以抑制硫醇生成反应。为了降低反应器体积,提高反应效率,考察体积空速对原位吸附-反应过程强化的影响,CAT-2催化剂与吸附剂混合在不同的空速下的硫醇脱除效果如图3所示,反应温度160℃。

图3 不同体积空速下催化剂与吸附剂混合装填脱硫醇效果

从图3可以看出,低空速下硫醇转化率已大于85%,产品硫醇硫含量已经低于检测限,当体积空速为8h-1的条件下,可以达到硫醇硫脱除率80%,产品硫醇硫含量4μg/g,基本满足高空速、低氢油体积比、低温、低压条件下的硫醇脱除效果,催化剂与吸附剂体积比1∶1 混合装填后的总空速4h-1,相比于不采用原位吸附反应过程强化方法,体积空速可提高100%以上,达到了反应过程强化的效果。在这种过程强化效果下,预计在吸附剂体积空速2~4h-1、吸附剂硫容30%~50%、吸附脱硫反应器一开一备的操作模式下,工业运转装置可达到3~4 年的连续运转周期,具有一定的工业应用价值。

3 结论

(1)催化裂化汽油加氢后硫醇类型主要以大分子硫醇形式存在,是烯烃与硫化氢结合生成的,种类多,每一种硫醇的含量低。

(2)再生成硫醇的脱除反应受内扩散限制,硫化氢与烯烃的化学反应达到热力学平衡,依靠目前MoS2类催化剂,难选择性脱除。

(3)通过降低催化剂粒径和提高催化剂孔径可有效减弱硫醇脱除反应的内扩散限制。

(4)通过原位吸附硫醇脱除生成的硫化氢,促进硫醇分解反应,且避免硫化氢与烯烃再结合反应,可以在低温、高空速、低压、低氢油体积比的缓和条件下高效脱除大分子硫醇,生产清洁汽油。