等级孔分子筛构筑及扩散过程强化研究进展

周媚,曾浩桀,卢俊宁,蒲婷,刘宝玉,2

(1 广东工业大学轻工化工学院,广东 广州 510006;2 广东省植物资源生物炼制重点实验室,广东 广州 510006)

1 等级孔分子筛的简介及应用

1.1 简介

20世纪50年代中期至80年代初,人们开始模仿天然沸石的生成条件,人工制备了低硅X型分子筛(Si/Al=1~1.5)和Y 型分子筛(Si/Al=1.5~3.0)。最初合成分子筛的方法是模仿天然沸石的自然生成条件,采用高温高压,但效果不佳[1]。1961年,美国Mobil 公司的科学家Barrer 和Denney 将有机胺和季铵盐作为模板剂引入沸石分子筛的合成体系中,发现有机阳离子能极大增加具有高硅铝比的分子筛的合成,合成出了“Pentasil”家族第一个重要成员ZSM-5分子筛[2]。随后,在有机物存在的合成体系中得到了许多新分子筛。随着合成化学及材料化学的不断进步,除了A型(LTA)和ZSM-5(MFI)分子筛,越来越多的分子筛被合成出来,如FAU及BEA(图1)等[2]。

图1 4种主要分子筛的骨架结构[2]

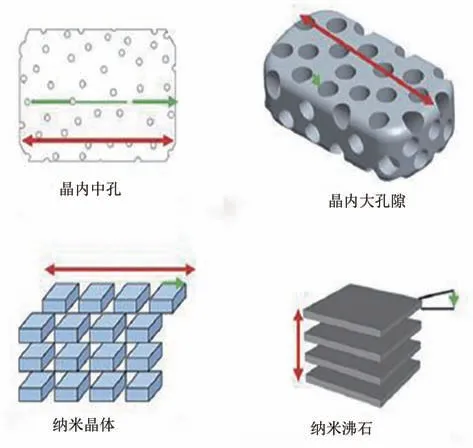

由于分子筛具有均一孔径、较高比表面积、良好的择形选择性等优点,在工业催化、吸附、分离等领域的应用非常广泛。然而,具有单一微孔结构(≤2nm)的分子筛材料在大分子参与的过程中存在严重的扩散阻力限制,阻碍了其进一步的工业化应用。通过构筑具有微孔和介孔以及大孔等不同尺度的等级孔分子筛不仅可以解决微孔分子筛单一微孔孔道扩散限制难题,而且增加了分子筛内部活性位点的有效接触,提高了催化过程效率(图2)。在反应工程学中,催化剂的利用程度是由反应效率因子η决定的。由图2(c)可知,分子筛的利用程度由客体分子在分子筛内部的扩散速率决定。η的数值越接近于1,表明内部反应物浓度越接近于外表面浓度,内扩散影响因素越小[3]。如今,人们改善分子筛扩散所采用的方法主要有:①合成大孔径分子筛;②减小晶体尺寸,合成纳米级的分子筛;③在分子筛晶体中引入介孔或大孔,形成等级孔分子筛材料(图3)。

图2 等级孔分子筛扩散强化与催化效率关系[3]

图3 不同等级孔分子筛结构[4]

(1)大孔分子筛 根据孔径的大小,可以将分子筛分为3 类:微孔分子筛(d≤2nm)、介孔分子筛(2

(2)纳米分子筛 减小分子筛颗粒尺寸、缩短扩散距离是解决微孔分子筛扩散限制的有效方法之一。纳米分子筛晶体粒度小于100nm,比常规分子筛晶体尺寸小得多,分子筛尺寸的减小使其具有许多特殊的性质。一方面,扩散路径缩短,扩散阻力降低,客体分子在分子筛孔道内的聚集量减少,从而减少积炭的发生,延长催化剂寿命;另一方面,纳米分子筛比表面积增大,外表面活性中心增多,从而提高了催化剂利用率和反应速率[12-14]。尽管纳米分子筛在制备和应用方面已经取得了一定的进展,但仍然存在一些问题。其中,纳米分子筛的水热稳定性和热稳定性较低,容易出现结构破坏和坍塌等问题。此外,纳米分子筛也容易聚集,难以实现大规模应用。而且纳米分子筛的制备过程复杂,需要使用大量的有机模板剂,成本较高,限制了其工业化应用。

(3)等级孔分子筛 “等级”在材料中包括:结构的等级性、传输的等级性和组成的等级性。在此,主要考虑孔结构的等级性,即分子筛孔道结构的等级性。根据附加孔的大小,等级孔分子筛可分为微介孔分子筛、微大孔分子筛和微介大孔分子筛,在分子筛中获得最佳的等级孔结构仍是一个很大的挑战。其主要组成成分是硅和铝,其中硅氧四面体是主要的构建单元,而铝氧四面体则用于调节孔道的大小和形状,并且会改变分子筛的性质,如质子酸量等。孔道的大小和形状决定了分子筛的选择性和吸附性能。如今,等级孔分子筛被认为是解决微孔分子筛扩散限制最有效的方法,与微孔分子筛相比,等级孔分子筛不仅保留微孔分子筛的一系列优点,而且具有额外的介孔及或大孔孔道体系,可以有效提高客体分子的扩散速率,减小传质阻力,抑制积炭,延长分子筛催化剂的使用寿命。等级孔分子筛具有许多优良的性质。首先,具有高度有序的孔道结构,可以选择性地吸附分子。其次,具有较大的比表面积,可以提供更多的吸附位点,从而增加吸附容量。因此,等级孔分子筛已成为当前新型分子筛领域的研究热点之一。

传统的微孔分子筛[图4(a)]由于其微孔孔道尺寸较小,大大降低客体分子的流通扩散性能,易导致催化剂结焦失活[3]。纳米分子筛[图4(b)]由于晶粒较小,传输路径变短,有利于反应物和产物分子的扩散,能有效提高分子筛材料的流通扩散性能[15]。而在分子筛体系中引入较大孔径的孔道,构筑等级孔道结构,可以改善传统分子低流通扩散性能,延缓结焦失活;为提高催化性能提供了一个全新的思路[图4(c)、(d)][15]。由于较大孔径孔道的引入,缩短反应物及产物分子的传输路径,有效改善其物质传输性能,减少二次反应和积炭的可能性。同时,等级孔道结构的构筑大大提高分子筛的外比表面积及孔容,增加暴露在外比表面的有效催化活性中心数目,从而有效提高分子筛的催化活性及稳定性。

图4 分子筛孔道[3]

当前,研究人员主要关注于在微孔分子筛体系中引入单一孔道,构建介孔分子筛或大孔分子筛。目前国内外科研工作者在这一领域也取得了许多重要的成果[16-21]。然而,由于其合成难度较大,到目前为止,仅有少数成功的实例报道了关于具有大孔-介孔-微孔结构的等级孔分子筛[22-24]。例如,Mitchell 等[22]开发出具有大孔、介孔及微孔孔道的MFI型分子筛,Tong等[23]利用碳作为模板成功制备出具有大孔-介孔-微孔的分子筛。Liu 等[24]使用静电纺丝的方法获得了具有大孔-介孔-微孔结构的ZSM-5分子筛。Chen等[25]借助半固相转晶方法,制备出一系列具有大孔-介孔-微孔等级孔道结构的分子筛催化剂材料。该学者通过研究MMM-TS-1(3)和纳米晶体TS-1在苯乙烯和2,4,6-三甲基苯乙烯环氧化反应中的催化活性(表1),可知MMM-TS-1(3)催化剂的苯乙烯转化率高达85%以上,这远远优于TS-1 催化剂的72%[25]。该实验数据表明等级孔道结构在催化过程中的优势显著,尤其是涉及大分子反应的催化过程。

表1 纳米晶体TS-1和MMM -TS-1(3)产物对苯乙烯和2,4,6-三甲基苯乙烯环氧化反应的催化活性,以及不同样品通过BET的结构参数[25]

1.2 催化应用

等级孔分子筛在石油化工、精细化工及煤化工等领域具有重要作用。在催化过程中,分子筛的活性中心主要来自于骨架内的杂原子。例如,部分骨架硅原子被三价金属铝原子取代后,可利用桥羟基作为酸性位成为固体酸催化剂[26]。等级孔分子筛结合了介孔/大孔孔道传质速率快和微孔分子筛酸性强的优点,具有明显的优势:①减少大分子反应的空间位阻,对于有大分子参与的催化反应具有优异的性能;②提高分子筛晶体内的扩散速率,增强内部活性中心的接触度;③抑制积炭、延长分子筛的催化寿命;④作为活性物种载体(金属、氧化物),提高活性物种的分散度[26]。

目前,等级孔分子筛催化剂主要应用于以烷基化[27-28]、异构化[29]、裂化[30-31]、甲醇制烃(MTH)[32-35]和缩聚反应[36]等为代表的酸催化领域以及催化氧化[37-38]、贝克曼重排[39-40]等其他反应中。本文的主要目的是介绍等级孔分子筛的合成方法及其在催化反应中的扩散强化及应用。这些等级孔分子筛材料被认为是解决传统微孔分子筛在非均相催化反应中扩散限制的有效方法,本文着重介绍了等级孔分子筛合成及扩散强化方面的研究进展。

2 等级孔分子筛的合成方法

2.1 自下而上法

自下而上的方法是通过使用模板进行定向合成,如采用表面活性剂[41]、碳材料[42-43]、介孔二氧化硅[44]等,这些模板剂可以在分子筛结晶过程中引入次生介孔。根据模板的形态,可以分为软模板和硬模板。软模板可以通过抑制分子筛晶体的生长防止晶体团聚或者占据晶内空间,从而形成具有晶间介孔的纳米晶体,一般通过传统的水热合成法或干胶法(DGC)来进行结晶(图5)[45]。目前存在各种各样的软模板,包括季铵型表面活性剂[41]、氨基酸[46]和硅烷化聚合物[47]等。Xu等[41]报道了一种通过单一季铵头两亲性模板剂合成等级孔分子筛的策略。众所周知,芳香族-芳香族或π-π相互堆叠作用是一种十分有效的非共价分子间力,可以促进分子识别过程。实验表明,通过π-π 堆叠能够使芳族基团具有较强的自组装能力和高度有序的取向,可以稳定层状胶束结构,使具有单季铵头基的两亲性分子能够指导合成具有单晶介孔结构的分子筛纳米片。Chen等[46]的研究证明氨基酸可以作为一种廉价的模板,采用一锅水热合成法制备了介孔大于10nm 的等级孔LTA 分子筛单晶。氨基酸模板与其他模板的不同之处在于它可以通过用水洗涤轻松去除,而其他模板需要耗能的煅烧过程。虽然软模板对分子筛介孔的形成具有优异的可调控性,但模板剂价格昂贵、制备过程复杂,并且表面活性剂会在煅烧过程被去除,不能重复使用,因此难于在工业生产中大规模使用。

图5 聚合物作为软模板制备等级孔分子筛[45]

硬模板通常用于产生晶内介孔,即在分子筛合成的碱性条件下能够保持自身的初始形态,分子筛晶化后经过煅烧和化学刻蚀,去除模板后在分子筛骨架中形成介孔。一些典型的硬模板包括碳材料、有机聚合物、生物材料和无机材料。碳材料具有优异的惰性和多样化的结构,且易于煅烧去除,是目前硬模板中研究最为广泛的,也是最优选模板剂[42]。在采用碳纳米颗粒合成等级孔分子筛的报道中,研究者通过在分子筛骨架中引入惰性介孔碳基质,再控制燃烧去除碳基质,即可制备出具有晶内介孔的等级孔分子筛(图6)[43]。使用碳纳米颗粒作为模板的优点在于可以引入各种类型的介孔,但其生成的空腔状介孔分布较宽,仍需通过微孔才能进入这些介孔,属于墨水瓶状的介孔,对提升分子筛的传质扩散性能作用有限。

图6 碳颗粒作为模板制备等级孔分子筛[43]

2.2 自上而下法

自上而下法是对母体分子筛进行改性处理,脱硅和脱铝是两种主要处理方法,通过将分子筛骨架中的Si 或Al 浸出,从而得到介孔。其中,脱铝的常见方法是酸浸和蒸汽处理。酸浸是利用浓酸将分子筛骨架中的Al从骨架中浸出。Tromp等[48]将Pt/丝光沸石经过酸浸处理后,再与未处理的Pt/丝光沸石做了活性和选择性的对比。研究表明,酸浸处理产生了介孔,降低了扩散限制,并且由于扩散路径缩短,减少了二次反应的发生,提升了对目标单支链反应产物的选择性。但是酸处理会降低分子筛的酸强度和结晶度,对催化活性会有一定的影响。蒸汽法大多是用来处理低Si/Al 比的分子筛,一般先在500℃高温条件下蒸汽水解Si-O-Al 键,然后通过温和的酸洗除去骨架铝。铝的排出会导致骨架中出现空位或部分非晶化,一些可移动的硅物种可以填补一些空位,而其他缺陷部位则生长形成介孔(图7)。通过蒸汽法产生的介孔高度依赖于分子筛Al 浓度和Al 位点对水解的稳定性,其主要是以孤立空腔的形式存在,孔道并不贯通,所以并不能真正解决微孔分子筛传质扩散问题[42]。

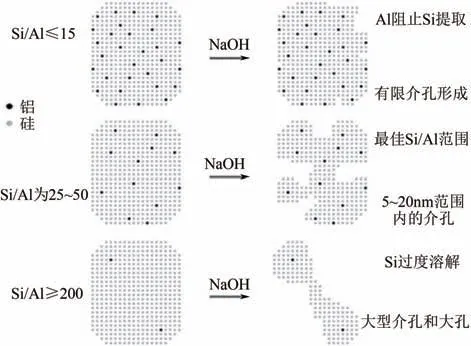

脱硅是利用碱处理去除分子筛骨架硅,一般适用于中高Si/Al比的分子筛。1960年,Young等[50]首次申请碱浸法的专利,他表示丝光沸石经过碱处理后表现出高结晶度和较强的苯吸附能力。Ogura等[51]首次证明碱处理脱硅使ZSM-5分子筛形成了大量的介孔,并且原有微孔体积无显著减少。Groen等[52-54]研究发现通过碱处理母体ZSM-5分子筛获得介孔的最佳Si/Al比为25~50。如图8所示,与脱铝不同的是,由于硅的浓度比铝高,经过脱硅处理后的母体分子筛依然能够保持原来的酸强度和结晶度。然而,由于该方法所形成的介孔分布较宽,并且微孔和介孔之间连接呈无序性,所以脱硅处理的方法还需要进一步优化。

图8 Al含量对MFI分子筛在NaOH溶液中脱硅处理的影响以及相关的孔隙形成机制[54]

孔导向剂(PDA)通过吸附在分子筛的外表面来控制其溶解,因此,采用PDA 后脱硅法制备等级孔分子筛的应用范围更广。Verboekend等[55]通过研究证明分子筛晶内介孔的最佳形成条件取决于PDA 对分子筛表面的亲和力和分子筛晶体溶解之间的平衡(图9)。通过控制不同类型的PDA 的浓度,能够调节分子筛的外部介孔表面积和介孔尺寸。其中,具有10~20 个碳原子且带有正电荷的PDA 是高效的孔导向剂,如TPA[56]。Abelló 等[57]通过对比NaOH 和四丙基氢氧化铵(TPAOH)发现,有机碱较无机氢氧化物对分子筛硅物种溶解的速率较慢,可以很好地控制孔隙形成过程,使得微孔体积在更大程度上得以保留,新产生的晶内介孔连通性更好。

图9 PDA对分子筛表面的亲和力和分子筛晶体溶解之间的平衡[55]

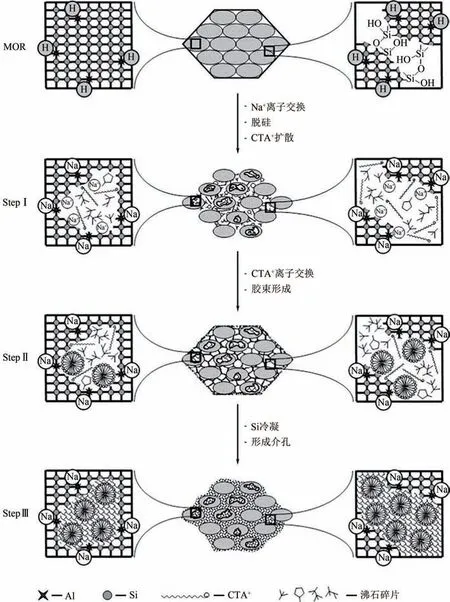

构建等级孔分子筛还有一种方法是重结晶。重结晶也是利用碱处理方法,通过调节不同的碱度得到不同的介孔,然后再在合适的晶化条件下对分子筛进行二次结晶,在分子筛骨架内构筑介孔的同时保留分子筛的结晶度。重结晶材料可以分为三大类:具有薄膜涂层的介孔分子筛、微/介孔纳米复合材料和壁中含分子筛碎片的介孔材料[58-59]。通常,重结晶分子筛的催化活性、选择性和寿命都优于母体分子筛和有序介孔材料[58]。Ivanova等[59]经过研究后提出了分子筛重结晶溶解/重组装机理:①质子与钠阳离子之间快速的离子交换以及OH-破坏分子筛的Si—O—Si 键,导致分子筛脱硅;②十六烷基三甲基溴化铵(CTAB)在分子筛孔中扩散和Na+与CTA+进行离子交换,刺激分子筛胶束的形成和介孔相的成核;③胶束周围形成的胶束和硅质重结晶会形成结晶化的介孔孔壁(图10)。重结晶法得到的等级孔分子筛介孔孔壁为结晶态的微孔,所以分子筛的酸性强、稳定性较高。

图10 分子筛重结晶机理[59]

3 扩散强化型等级孔分子筛应用

扩散强化型等级孔分子筛可以有效提高分子筛的催化活性、调控产物选择性以及改善催化剂传质扩散性能(包括延长等级孔分子筛催化剂的寿命、提高抗结焦能力或金属负载型等级孔分子筛催化剂的抗烧结能力)。下面将从以下几个方面分别进行综述。

3.1 改进催化活性或选择性

本文作者团队[60-61]设计构建了一种Fe/Cu 担载的等级孔MEL 分子筛催化剂,利用柠檬酸铁/乙酰丙酮铜为金属有机配体盐合成具有金属封装结构的全硅MEL分子筛,然后创新性地采用“靶向刻蚀-定向晶化”技术,制备了具有贯通型孔道的单晶等级孔结构MEL 分子筛。采用的靶向刻蚀技术在脱除分子筛骨架硅物种的同时可以抑制分子筛骨架的坍塌,从而保证分子筛的结晶度。三维TEM 重构技术和正电子湮灭技术发现所制备的介孔在MEL分子筛骨架中具有高度贯通性,从而保证较大尺寸的烷基化产物在分子筛孔道内具有快速扩散的特性,并且进一步暴露了分子筛骨架中的活性位点,提高了三甲苯和苄醇在烷基化反应过程中与反应活性位点的可接近性。实验结果表明金属活性组分Fe3+/Cu2+具有氧化还原特性,可以提高苄醇转化为苄基碳正离子的活性,从而极大提高苄醇的转化率,而Cu2+更易于活化三甲苯,促使苄基碳正离子与三甲苯进行烷基化反应,提高了2-苄基-1,3,5-三甲基苯的选择性。基于等级孔分子筛的开放孔道及活性物种之间的协同效应,强化了扩散和烷基化反应路径控制,显著提高了等级孔MEL分子筛在三甲苯与苄醇烷基化反应过程中的催化效率,如图11所示。

图11 等级孔MEL分子筛在三甲苯与苄醇烷基化反应中效率因子和蒂勒模数之间的关系[62]

Graça 等[63]成功制备了一种金属负载型等级孔Y型分子筛,用于催化葡萄糖异构化转化为果糖,实验结果显示脱硅5% Mg/Na-Y-0.01的等级孔分子筛(果糖产率为35%,选择性为87%)与母体分子筛(果糖产率为23.1%,选择性为82.1%)相比,葡萄糖转化率和果糖产率均显著提高,这主要归因于等级孔Y分子筛具有优异的扩散传质性能,提高了反应物与分子筛内部活性中心的接触。此外,Gołąbek等[64]通过铈(Ce)的浸渍合成出一种等级孔beta分子筛(Ce-H-β),这种分子筛具有BEA的拓扑结构,可用于三氯乙烯的氧化反应。所构建的Ce-H-βT介孔外表面积为236cm2/g,Ce-H-βN的介孔外表面积为366cm2/g,均高于母体H-β分子筛介孔外表面积52cm2/g,因此更有利于铈的分散性。与Ce-H-βN相比,Ce-H-βT中因为加入TPAOH 的缘故,所以会含有更多的Brønsted酸性位点,导致含有TPAOH的Ce-H- βT与未含有TPAOH 的Ce-H-βN和母体Ce-H-β相比具有更高的催化活性(图12)[64]。

图12 Ce负载型等级孔β分子筛催化三氯乙烯转化[64]

3.2 提高催化剂稳定性

等级孔分子筛可以直接用作催化剂(如固体酸催化剂)或催化剂载体,抑制催化剂结焦和金属烧结,延长催化剂使用寿命。

Milina等[65]考察了TBABr在ZSM-5分子筛脱硅中的作用,研究表明添加TBABr 的Z50-H1分子筛具有开放的连通介孔结构,而未添加TBABr的Z50-H2分子筛具有封闭介孔结构,开放贯通的介孔使Z50-H1 的寿命得到显著延长。热重(TGA)实验分析显示在催化丙醛转化为烃的过程中,首先结焦的部位是在等级孔分子筛的外表面,而不是Z50-H1分子筛内部的微孔,这样可以最大限度地减少微孔堵塞,进而延长催化剂寿命、降低失活速率。分子筛作为固体酸在催化苯与长直链烯烃烷基化制备长直链烷基苯(LAB)的过程中存在催化剂易失活的难题。针对这一难题,本文作者团队[66]通过采用有机硅烷为模板剂成功制备了一种纳米等级孔beta分子筛催化剂,即在纳米beta分子筛骨架内部继续构造晶内介孔,进一步强化扩散。表征结果显示该纳米等级孔beta分子筛不仅具有纳米尺度而且具有晶内介孔,介孔孔容占总孔容的比例高达88%。吸附动力学实验结果表明苯分子在纳米等级孔beta分子筛骨架中的晶内扩散速率是普通纳米beta分子筛的10 倍,因此纳米等级孔beta 分子筛具有更好的传质扩散性能,在催化苯与十二烯烷基化反应中,能极大提高反应物苯与十二烯以及大尺寸产物分子在分子筛等级孔道中的扩散性能,抑制积炭的形成,从而极大地提高了催化剂稳定性(图13)。

图13 纳米beta与具有晶内介孔的纳米beta在制备长链烷基苯过程中的稳定性对比[66]

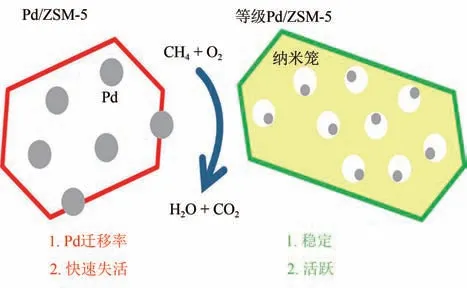

等级孔分子筛负载金属物种可以增加金属活性组分的抗烧结性能,是一种提高催化剂稳定性的有效改性方法。Petrov 等[67]设计出一种钯(Pd)负载的等级孔ZSM-5 分子筛(Pd/Na-ZSM-5)用作于催化甲烷氧化反应。在构筑等级孔ZSM-5 分子筛过程中,作者首先采用NaOH溶液和TPABr做脱硅剂对分子筛进行脱硅处理,再用草酸和硝酸进行脱铝处理以达到去除表面酸性的目的,然后利用钠离子交换来抑制酸性引起的Ostwald 熟化并稳定载体内的Pd 颗粒(图14)。在反应20h 以后,等级孔Pd/Na-ZSM-5分子筛的甲烷转化率(82%)明显高于母体Pd/Na-ZSM-5 分子筛的甲烷转化率(2%)。对于负载型Pd 分子筛,使用等级孔ZSM-5 作为载体可以使Pd 颗粒在其介孔内更加稳定,并且提高了金属活性组分的抗烧结能力。相反,负载Pd 的常规ZSM-5 分子筛由于Pd 的固载化作用较弱,在420℃的反应条件下会快速烧结失活。此外,后续的选择性脱硅处理操作中,应该采用更加优化的方法使骨架铝从分子筛结构中更易脱除以降低表面酸性,进一步提升了Pd 负载型等级孔ZSM-5 分子筛催化剂的稳定性和反应活性。

图14 等级孔ZSM-5分子筛上负载Pd纳米颗粒的稳定性[67]

4 结语和展望

与常规微孔分子筛相比,等级孔分子筛的多级孔道结构不仅强化了分子筛的内扩散性能,而且提高了分子筛内部活性中心的利用率,进而提升了其在吸附、离子交换及催化等领域的应用,在学术界和工业界引起了极大关注。采用自上而下的后处理合成方法和自下向上的原位合成方法可以构筑具有不同结构的等级孔分子筛,等级孔分子筛的层次性微孔-介孔-大孔结构,可以有效减少大尺寸分子在分子筛孔道内的传质限制,加快结焦前体的快速扩散,避免其堵塞孔道,延长催化剂使用寿命。等级孔分子筛解决了传统微孔分子筛传质性能差的问题,但采用自下而上的原位合成法制备等级孔分子筛过程中存在有机模板剂成本昂贵、煅烧去除模板剂过程中排放大量有害气体等环保问题,限制了此类方法的大规模工业化应用,因此对此合成方法中的有机模板剂应该进行回收循环利用,降低成本、减少污染,实现等级孔分子筛的清洁生产。此外,在未来的研究中还需要深入考察等级孔分子筛孔道结构的精细调控与催化性能之间的构效关系、优化等级孔分子筛层次性孔道设计,进一步开放孔道、强化扩散,促使等级孔分子筛在工业应用中快速发展。