基于PLC 控制的片料型自动打包系统设计

王莞媞

(南京农业大学,江苏 南京)

目前,针对粉体物料和块粒状物料都有成熟的自动打包体系,而片料产品由于脆性较高,质地不均匀等问题,针对其设计的自动打包系统少有研究涉及,因此硫磺片等片料包装成袋仍以手工线和半自动线为主要形式[1]。但由于人工作业速度和精力的有限性,生产过程中经常伴随着工序交叉,多次补偿等失误,造成打包质量参差不齐,效率低下等问题。为节约人力资源,增加企业效益,符合绿色制造的发展导向,本文设计了一种针对硫磺等片型物料的自动打包系统,能实现自动给袋、开袋、填充物料、称重并除尘、封口并整形输出等功能,并采用柔性螺旋下料的方式以保护脆性物料的完整性,对提升企业生产效率,打造绿色工作环境具有重要意义。

1 系统总体设计

总体根据片料型产品的实际包装生产作业步骤设计初步包装方案,综合ECRS 原则结合片料产品的物化特性进一步设计优化包装系统。根据功能的不同将整个系统划分为不同单元并对应设置六个工位,如图1 所示。其中,供袋单元负责包装袋的吸取分离;开袋单元负责张开包装袋;送料单元负责物料的填充、称重和除尘。为使物料均匀输送,保护物料的同时减少料口堵塞现象,设置粗装和精装两个工位进行充料。封装单元负责包装袋的密封和整形输出,设置预处理工位对包装袋进行排气并暂时性密封,随后在封袋工位处进行缝口处理,最后整形落袋输出。根据六个工位所处位置和角度,分别对应设置六个绕主轴旋转的的袋架。主轴设计为凿有减重孔的回转一体式单轴,节约了直线式生产中的中转时间和占地空间[2]。整个系统主要基于灵活度高,可靠性强的PLC 系统实现自动控制,同时利用传感器和伺服电机完成信号的输入转化和机械的驱动。

图1 多工位回转式片料自动打包系统

2 关键单元设计

2.1 供袋单元

系统在供袋工位设计可调式供袋仓,主要由卧式供袋平台、导杆、气缸、吸盘和多关节机械臂组成。工作原理是在卧式供袋平台上水平预置包装袋,由底部推杆上顶实现预制包装袋的更新和传送,以此最大限度地节约储袋空间[3]。多关节机械臂设计为自由度为三的直角坐标系结构,通过机械臂的伸缩,旋转和升降运动,从卧式供袋平台上精准提取包装袋,对接完成后逆时针旋转90 度再传送至开袋机构。

2.2 开袋单元

系统在开袋工位采用多吸盘夹板和撑杆张袋装置双重保障开袋。选用对不同材质的包装袋吸附能力均较强的波纹性吸盘并排组装成吸盘夹板[4]。当包装袋传入开袋工位,吸盘夹板基于真空吸附的原理打开包装袋,并通过在送料单元和开袋单元之间循环往复运动的开袋撑杆插入包装袋两侧,保持袋口的张开工况。

2.3 送料单元

送料单元是整个包装系统中的核心单元。为节约空间,减少运输中转工序,提高包装效率,设计合并送料,除尘,称重功能的一体式给料机构。考虑到片料型产品的易碎性,传统的振动送料和螺杆送料不再适用,故将螺旋运输和传送带运输的基本原理相结合,采用带面较宽的螺旋带垂直下料,如图2 所示,可降低传统管道输送法因重力挤压造成片料破碎的风险。下料时随着螺旋叶片不断推进物料,若直接利用变频器驱动伺频电机降低出料口的螺旋叶片转速,会使不同段的物料密度不均,引起出料口堵塞或物料破碎等问题[5]。因此将送料单元拆分为粗装和精装两个过程。当充料达到80%之后,粗装工位停止下料,包装袋传至精装工位继续喂料。这种连续快速下料和低速补偿下料相结合的方式能够提高读取的精准度,最后以传感器作为PLC 的输出信号,当达到所预设的规定重量时,停止送料,通过运输带传送到封袋机构。

图2 柔性螺旋带结构

结合片型物料的物化特性,制定螺旋给料机构的参数设计方案[6]。

(1) 给料量:螺旋给料量是评估送料机构性能的重要参数,与物料密度、填充率、螺距、叶片外径、螺旋轴转速等参数有关。给料量由经验公式(1)结合实际需求确定。

式中:

Q-送料机构的输送量(t/h);λ -倾斜输送系数;D-螺旋外径(m);S-螺距(m);n-螺旋转速(r/min);φ -填充系数;ε -物料的单位容积质量(t/m3)。

(2) 填充系数:填充系数直接影响到物料的输送效果和系统能量消耗。若填充系数过大,造成送料过程中物料滑移面陡峭,不仅给料的效率和精度都会受影响,而且能量损耗大。因此一般填充系数φ不宜超过0.5[7]。而对于片状硫磺,根据对其质量、磨琢性、流动性的判定选取φ=0.25。

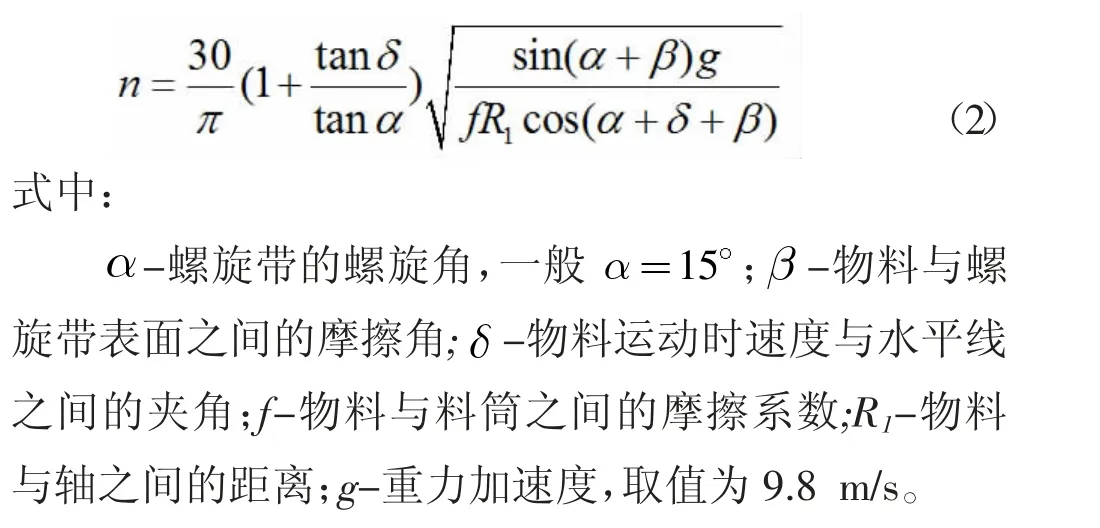

(3) 螺旋轴转速:螺旋轴转速过大会使物料受到离心力作用产生附加料流,从而阻碍物料的轴向移动,因此转速不宜过高,需要结合结构参数和输送物料的特性来确定。螺旋输送的转速由经验公式(2)给出:

(4) 螺旋带直径

对于片料块料的输送采用带式螺旋面,螺旋带的直径是影响输送效率的重要因素。螺旋带直径可由公式(3)给出。

式中,K 为物料综合特性系数,对于片状硫磺,可取K=0.2。

片状产品在切片下料过程中会产生粉体扬尘现象,粉尘的不断积累不仅危害人体健康,达到一定量级后甚至有发生粉尘爆炸的风险。因此在出料口增设除尘罩配合自适应式升降底盘净化环境,具体的工作原理为:已张口的包装袋装载在承重底盘上,底盘随着袋中片料高度的不断上升而缓慢下降,同时通过除尘排气装置进一步收集逃逸粉尘,减少粉尘外逸的同时,也适当缩小包装袋的体积,方便运输[8]。

2.4 封装单元

封装单元主要完成排气、封包和落袋输送工艺。在预封装工位上对袋口进行排气处理,使袋口暂时性处于封合状态,再运往封袋工位进行。由于大体量包装所用编织袋不宜使用封口强度较小的热缩封口,因此采用缝包工艺进行封袋。

3 PLC 程序设计

3.1 供袋、开袋单元程序设计

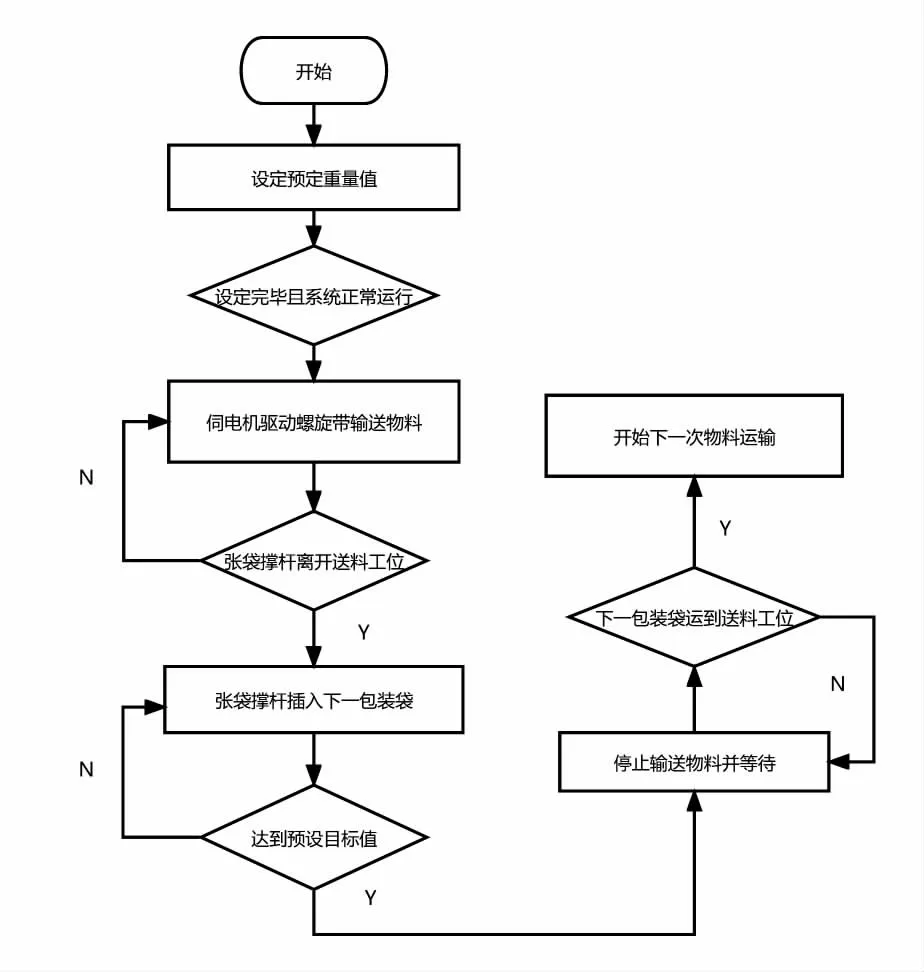

供袋单元主要用于提取卧式供袋平台上预置的包装袋送入开袋单元。正常运行时,附有吸盘的导杆气缸从平台上吸取分离出单个预置包装袋,随后通过PLC 控制多关节机械臂精准夹取包装袋,进行旋转,伸缩使包装袋传入对应的供袋袋架,移至开袋工位,导杆气缸下移准备吸取下一个包装袋。开袋单元结合吸盘吸附和撑杆插袋的方式保证顺利开袋。首先,多个波纹型吸盘组成的吸板在距袋口10 cm 处横向拉开包装袋,其次,由回转式单轴顶部齿轮上传动杆控制的张袋撑杆对准袋口两侧插入,使包装袋保持张开工况再移向下一工位,充料完成后,传动杆控制撑杆转回开袋工位预备开袋。整个供袋、开袋流程程序图如图3 所示。

图3 供袋、开袋流程程序图

3.2 送料单元程序设计

送料单元主要用于完成物料的充填、称重和出料口的除尘。首先进行粗装充填任务,承重底盘装设压电式传感器,以承载重量作为输入信号反馈至传感器,使底盘随着袋内物料高度的上升而缓慢下降。当达到预设重量的80%时,张袋撑杆回转,而包装袋移向精装工位完成余下部分的慢速充填,流程程序图如图4 所示。

图4 送料流程程序图

4 结论

本文针对片料本身含脆性、质地不均匀、易产生粉尘污染等问题,设计了一种基于柔性螺旋下料的绿色化自动打包系统。整个系统以回转一体式单轴作为主轴联接六个袋架对应六个加工工位,螺旋带的设计最大限度的保证了输送时片料的完整性,承重底盘配合袋内物料高度下降有效减少粉体扬尘现象。通过发展成熟的PLC 进行控制,实现供袋、充料称重、除尘排气、封装落袋等功能,包装效率和质量均显著提高,同时有利于保护工作环境,为现阶段片料包装过程中自动化不足,包装线鲁棒性较低等问题提供了切实可行的解决方案。