铜污酸中铼的分离提取研究进展

乔晋玺,郭学益,李 栋,许志鹏,王亲猛

中南大学冶金与环境学院,长沙 410083

铼是地壳中最稀有的元素之一,平均丰度约为10-9.自然界中几乎没有独立成矿,多伴生在辉钼矿、斑铜矿中[1].单质铼呈银白色,质地软,具有很高的熔点(3186 ℃)和沸点(5596 ℃).全球每年产量约为40~50 t,其中三分之二来自于智利.我国2019 年铼产量约为2.5 t,保有储量约为250 t,位居世界第四[2].全球铼产量约有65%应用于航空航天领域,主要用于航空发动机喷射引擎的高温合金配件;22%用于石油催化剂,生产无铅、高辛烷的汽油;其他应用包括制备得到铼灯丝及钨-铼合金进而被用于质谱仪、电离压力计以及改性镍基高温合金等.近年来国家越来越重视稀有金属的生产制造,铼作为一种战略性金属尤为重要.2020 年国务院发文指出,要重点发展第三代半导体及金属铼等前沿材料产业,布局未来发展[3].同年工业和信息化部、科学技术部和生态环境部三部门联合发布的《国家鼓励发展的重大环保技术装备目录(2020 年版)》[4]中明确提及“冶炼污酸处理及资源化成套设备技术指标要求铼、铜等有价金属回收率要大于等于95%”.

由于铼在自然界中没有独立矿床,铼资源多来自于冶炼废渣及含铼二次资源中,如钼精矿焙烧烟气淋洗液[5-7]、铜污酸和高温合金[8-9]等.其中铜污酸是一种重要的含铼资源,其产生于铜火法冶炼制酸工艺过程.铜精矿高温冶炼过程中铼以七氧化二铼形式挥发进入炉气,经过收尘后铼随二氧化硫进入制酸系统,含铼烟气经过淋洗净化后,以高铼酸根形式富集在洗涤污酸中.从污酸中回收铼主要涉及复杂溶液中元素的分离技术,其难点主要包括(1)主金属元素含量太低,污酸中铼含量仅有5~40 mg·L-1;(2)污酸体系酸度高,硫酸含量可达50~150 mg·L-1;(3)污酸体系杂质元素种类多、含量大,包括铜、砷、铅、锌、钼等重金属,其中砷含量约在8~15 g·L-1[10];(4)污酸产生量大,铼提取的日处理量要求高,以国内某铜冶炼厂为例,每天产生污酸1000 m3,所以就要求铼提取技术每天处理量不能小于污酸每天产量,避免大量液体的存放,造成企业成本增加.现行的污酸提铼的工艺主要包括化学沉淀法、溶剂萃取法、离子交换法和吸附法等.

1 化学沉淀法

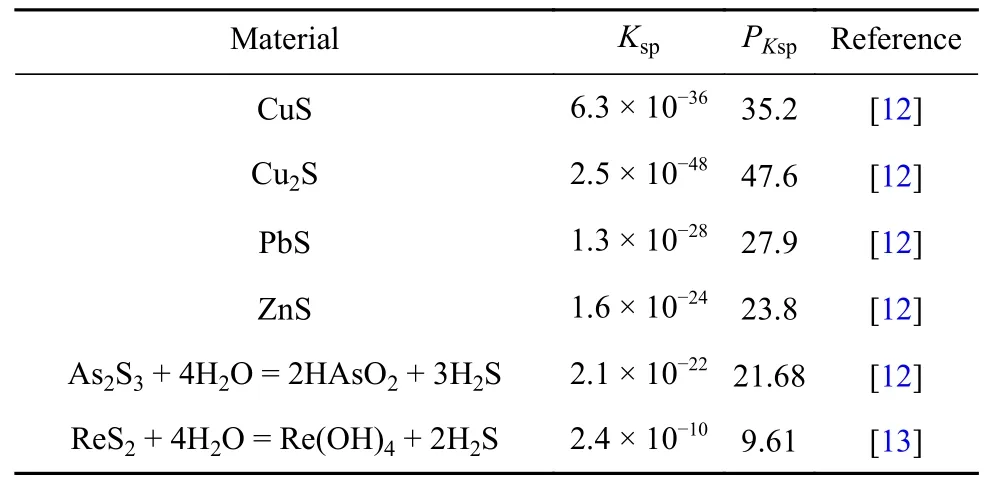

工业上现行的化学沉淀法是采用硫化沉淀的技术实现铼的富集,常用沉淀剂为硫代硫酸钠、硫化钠等.铜污酸中部分元素硫化物溶度积如表1所示.鲁兴武等[11]研究了以硫代硫酸钠为沉淀剂,在不同因素下铼的沉淀效果,结果表明在最优条件下铜、铼的沉淀率均能达到99%以上.同时发现质量分数为0.01%的碱性沉淀促进剂能在沉淀过程中大幅度缩短沉淀反应和颗粒陈化时间,解决了沉淀过程中铜铼、铼成核长大困难以及复溶的问题,提高了工艺的整体效率.

表1 沉淀过程中部分硫化物的溶度积Table 1 Solubility product of some sulfides in the precipitation process

化学沉淀法能够较好地从污酸溶液中初步富集铼,但污酸中杂质元素种类多,随着铜原料的变化,杂质离子的含量波动较大,一步硫化沉淀所得的铼精矿品位低,杂质元素多,影响后续铼的分离.为了得到品位更高的铼精矿,工业上对工艺进行了改革,采用两步硫化沉淀的方法.表1 中列举了污酸中主要元素硫化物的溶度积(Ksp),PKsp为溶度积的负对数,可以更直观的反应其难溶程度,数值越大越容易沉淀.可以看出,铜、铅、锌等溶度积相较于铼小10 到25 个数量级,利用体系中金属硫化物的溶度积差异,先将体系中绝大部分的铜以及部分铅、锌等杂质沉淀除去,再加入沉淀剂将铼全部沉淀.

李静[14]研究了化学沉淀法从污酸中分步沉铜、铼.通过控制硫代硫酸钠加入量来控制沉淀条件使铜优先沉淀,而后继续添加硫代硫酸钠使溶液中的铼绝大部分沉淀,从而富集铼.实验结果表明在水浴70 ℃、反应时间2 h 条件下,控制硫代硫酸钠加入量为15.7 g·L-1时,体系中铜沉淀率可达99.7%,脱铜渣中铜的质量分数为45%~65%,且在此过程中铼基本不会沉淀.而后向脱铜后液中再次加入硫代硫酸钠,控制加入量为4.71 g·L-1,在水浴80 ℃条件下反应1.5 h 后,铼沉淀率接近100%,滤渣中铼品位达0.836%.

由于铜冶炼过程中原料的不同,污酸中铼及其他杂质含量波动较大,经过化学沉淀法从污酸中富集铼,得到的铼精矿品位可达0.8%~1.4%.

化学沉淀法工艺简单,实用性强,能够快速地从大量污酸中将铼富集.但此方法也存在诸多的问题.(1)铼选择性差,污酸体系中杂质元素种类多、含量高,在生产过程中大部分的沉淀剂用于杂质的沉淀[15],铜、砷、铋、铅等均会消耗药剂.表2为部分文献中沉淀法回收铼过程中各金属元素的沉淀效果,可以看出,除铼以外,加入沉淀剂后污酸中杂质砷、铜、铋、铅、锌等都会有部分进入渣中,使得选择沉淀效率变差;同时,为后续铼的进一步分离造成困难.(2)污酸体系酸度高,硫化沉淀过程中无法避免硫化氢气体的产生[15],对环境造成污染.(3)化学沉淀法仅能对铼进行初步富集,还需进一步对铼分离富集,整体工艺流程长.

表2 部分文献中各元素的沉淀效果Table 2 Precipitation effect of each element in some literature

2 溶剂萃取法

相比于化学沉淀法,溶剂萃取法能够从污酸溶液中直接高选择性地将铼富集,具有选择性强、自动化程度高、工艺流程短的优势,成为工业生产中应用范围最广的方法之一.常用的萃取剂有N235、磷酸三丁酯(TBP)和三辛胺(TOA)等.

王海东等[19]用N235 萃取剂从含铼溶液中选择性提取铼,其原理为N235 与溶液中氢离子结合形成络合阳离子,与溶液中阴离子配对,形成稳定的萃取物进入有机相,而溶液中铜、铅等杂质以阳离子形式存在溶液中,无法被N235 萃取,从而达到选择性分离的目的,其反应方程式如式(1)所示.实验结果表明最优萃取条件为:溶液中硫酸浓度为2.5 mol·L-1,有机相与水相体积比为1∶4,有机相组中各成分体积分数为:3%N235+30%仲辛醇+65%煤油,在该条件下三级逆流萃取铼的萃取率可达99.41%,萃取段铼的综合回收率在96%左右.

同类萃取剂N263 与TOA 均属于胺类萃取剂,其萃取机理基本相同,均能选择性的将铼从酸性溶液中分离提取.

TBP 是酸性磷类萃取剂,也被用作提铼工艺[20],李锦文和汤惠民[21]通过分析萃合物的红外光谱图得到TBP 萃取铼的机理,即TBP 分子与高铼酸分子间形成氢键,结合为络合分子进入有机相,其结构示意图如图1 所示.勾明雷和牛青山[22]以TBP为萃取剂,通过调节溶液pH,达到铼分离提纯的目的.结果表明在pH 值为2、有机相与水相体积比为1∶2 条件的下,先将溶液中的钼萃取分离,钼的去除率为99.5%,此时铼基本不被萃取.除去钼后将溶液调整至pH 值为0.5,在有机相与水相体积比为1∶1,温度为25 ℃的条件下铼的萃取率可达99.6%.

图1 TBP 萃取铼萃合物示意图Fig.1 Schematic of TBP extraction rhenium complex

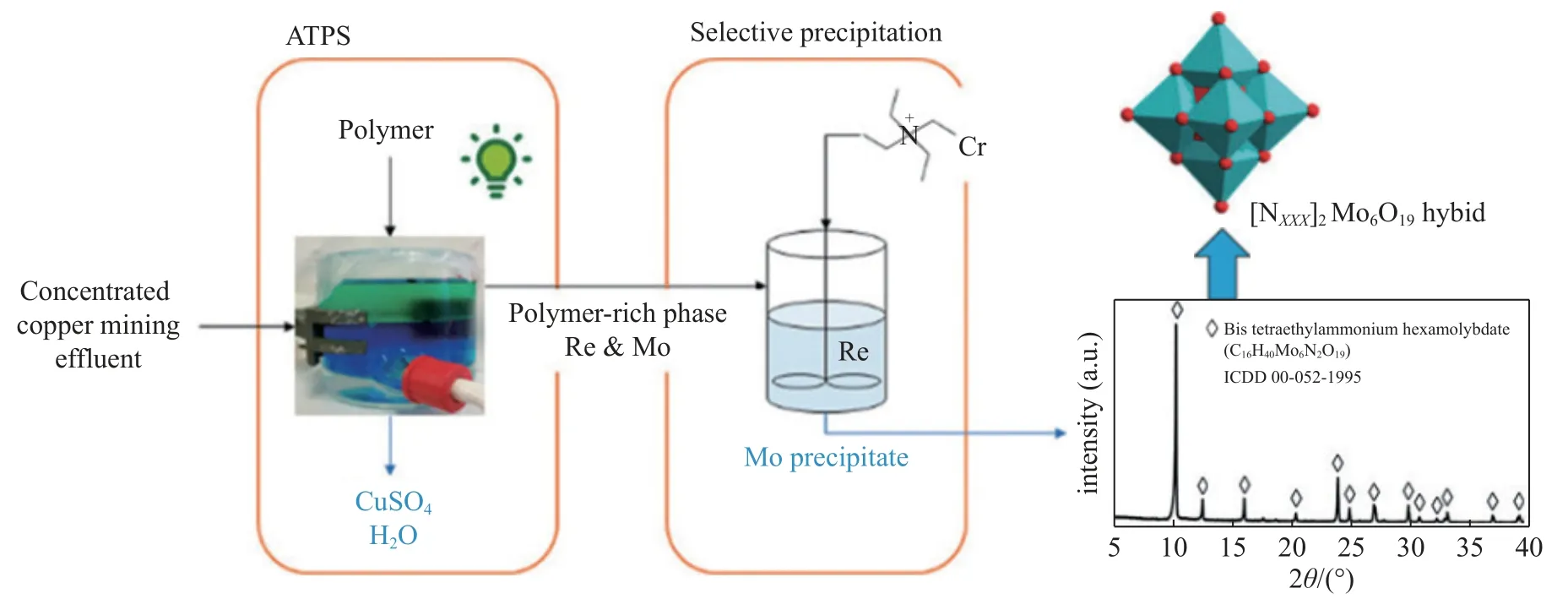

除传统的商业萃取剂外,还有研究者开发新的萃取剂用于铼提取领域.Muruchi 等[23]提出了基于CuSO4-PEG4000-H2O 聚合物的双水相体系(ATPS)萃取剂用于提取分离铼、钼,其分离过程如图2 所示.萃取过程中溶液中的铼和钼形成低电荷密度的多氧钼酸盐络合物,可以有效地将铼、钼提取进入有机相.再向得到的有机相中加入氯化钾及N2222 季铵盐,形成有机杂化双(四乙基铵)六钼酸盐配合物,达到深度分离铼、钼的效果.同时污酸中的铜离子能够作为APTS 中铼、钼分离的驱动力,减少额外的盐分加入.

图2 ATPS 萃取铼、钼分离过程[23]Fig.2 Separation process of rhenium and molybdenum using ATPS extraction

除以上介绍的萃取剂外还有很多种类的萃取剂被用于污酸提铼,科研人员使用其中的一种或多种萃取剂从溶液中选择性提取铼,均获得了不错的效果.

为了进一步提高溶剂萃取效率,俞鹰等[24]将离心萃取技术引入铼的分离提取,在有机相各组分体积分数配比为7.5%N235+40%仲辛醇+260#溶剂油、有机相与水相体积比为1∶10 条件下常温三级逆流离心萃取,铼的平均萃取率为97.5%.同时离心萃取过程无明显第三相产生,有机相与水相分离效果好、速度快,提高了萃取整理效率.

溶剂萃取能够有效地从污酸中富集铼,但为了保证整体回收率,萃取过程中使用的相比均比较大,导致萃取剂耗量大.为了解决这一问题,提出使用液膜萃取法提取铼.李玉萍等[25]提出利用TBP/异戊醇/L113B 及液体石蜡、磺化煤油和硝酸铵水溶液液膜体系提取铼,将有机原料混合后加入等体积的硝酸铵溶液,高速搅拌15 min 后形成油包水型液膜.将液膜与料液混合反应后分相,弃去下层水相,上层有机相再经过高压静电破乳后可得到富含铼的水相.研究者运用制备得到的液膜进行了多种含铼矿物的提铼实验,溶液中高铼酸根的萃取率约为99.4%~99.9%,具有一定的应用前景.

虽然离心萃取与液膜萃取能够解决一定的问题,但工业化应用较少,离心萃取一次性投资成本较高,液膜萃取法工艺尚不成熟,离子液膜的物理状态易受外界环境干扰.

总体而言,萃取法作为工业提铼的主要方法之一,具有高选择性、工艺简单、自动化程度高、能够直接从污酸中富集铼等优点.但萃取法在目前的工业应用中也存在问题:(1)污酸体系杂质成分复杂,萃取过程中易造成乳化,形成第三相[26];(2)实际生产中为了从含铼极低的污酸中富集铼需要大相比,有机试剂耗量大,蒸发量也会随着增大,造成环境污染,恶化生产环境;(3)溶剂萃取过程中对溶液pH 要求严格,在实际生产中对污酸进行pH 的调节需要耗费大量的酸碱.

3 离子交换法

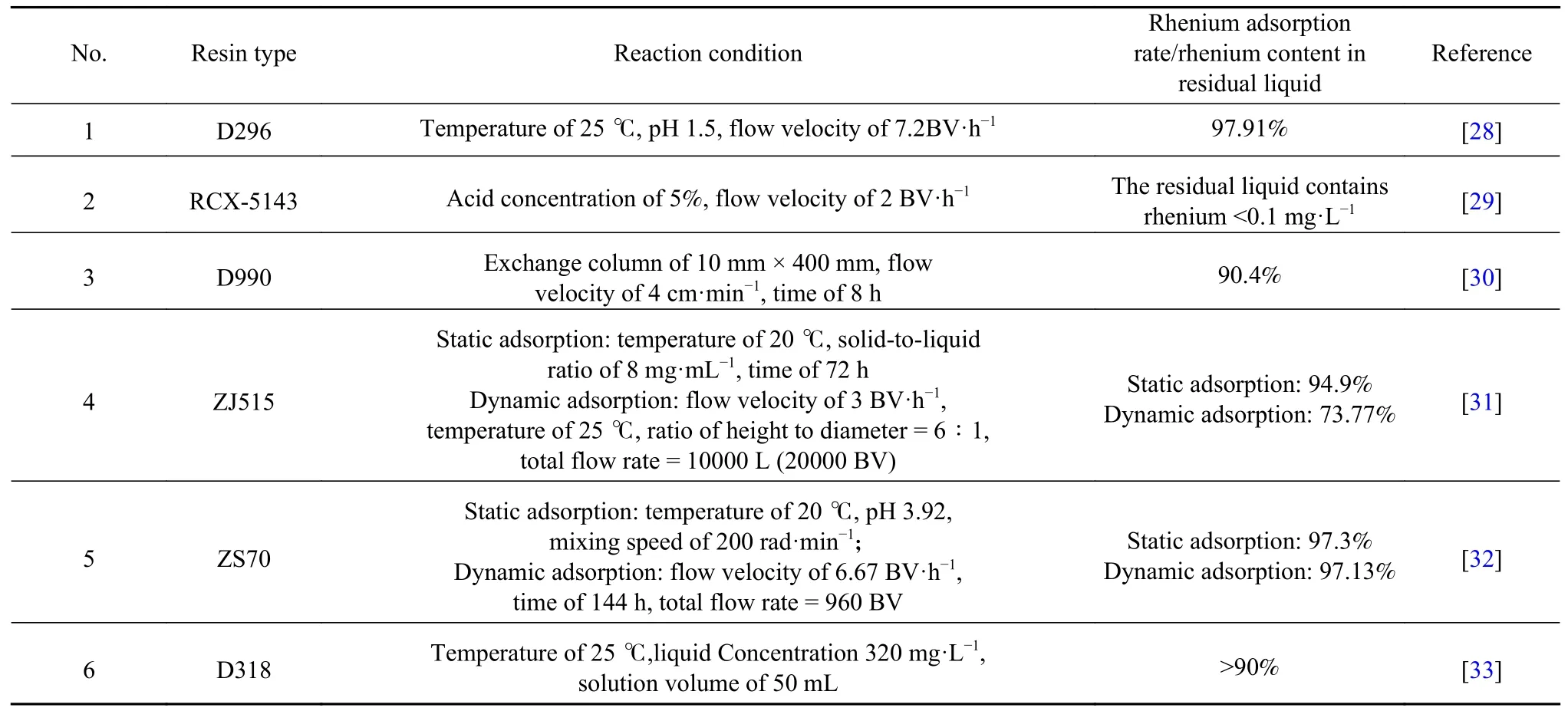

离子交换法是利用树脂上官能团的特性,使溶液中高铼酸根与树脂结合,达到从溶液中分离铼的效果.污酸提铼常用的树脂可分为强碱性离子交换树脂、弱碱性离子交换树脂、萃淋树脂和螯合树脂等.

Nebeker 和Hiskey[27]研究了Tulsion®CR-75 和Purolite® A170 两种弱碱性离子交换树脂对铼的动态吸附性能.Tulsion® CR-75 树脂上柱113.3 L,即树脂柱床容积(BV)为113.3 L,物料溶液进入交换柱的流速为9.4 L·min-1,约每小时流量为床容积的5 倍,即5 BV·h-1.料液中铼浓度为0.5~0.7 mg·L-1,经过树脂吸附后得到的交后液中铼浓度约为0.05 mg·L-1,经过62 d 的吸附,交换柱中树脂装载约443 g 铼.溶液中铼回收率约为89.6%,用氢氧化钠溶液解吸得到洗脱液,其中铼浓度约为1425mg·L-1,洗脱率约为66%.Purolite® A170 树脂上柱28.3 L,物料溶液进入交换柱的流速为3 L·min-1,经过64 d 的吸附,交换柱中树脂装载约68.2 g 铼,回收率约为91.7%.Tulsion®CR-75 和Purolite®A170两种弱碱性离子交换树脂能够很好的从铜污酸溶液中回收铼,初始铼浓度小于1 mg·L-1,铼的回收率达到90%以上,经过碱溶液解吸,可得到浓度约为1400 mg·L-1的富铼溶液.相比于污酸,浓度富集了约2400 倍.表3 为部分文献中离子交换法回收铼的工艺条件及吸附效率.

表3 文献中离子交换树脂及工艺条件Table 3 Ion exchange resin and process conditions in literature

除了商业化树脂的应用外,科研工作者还致力于制备新型树脂用于铼的提取.Ma 等[34]和Guo等[35]研究了浸渍树脂用于提取污酸中的铼.以离子液体Aliquat336 作浸渍相[36],采用LS-300 惰性树脂为基质,经过预处理、浸渍、包覆、水溶性聚乙烯醇(PAV)交联后制备得到包覆型Aliquat 336浸渍树脂(A336-CSIRs).其制备流程如图3 所示.

图3 浸渍树脂制备方法[36]Fig.3 Preparation method of impregnating resin[36]

实验结果表明,静态吸附实验中A336-CSIRs对 Re(VII)的最大饱和吸附容量为 73.76 mg·g-1,且对铼具有很高的选择性.经 5 次吸附-解吸循环后,A336-CSIRs 对 Re(VII)的吸附容量仍可保持在98%以上.解吸液中 Re(VII) 的浓度富集了 6.1 倍,污酸中 Re(VII)回收率为 97.04%.

离子交换法提取铼具有工艺流程短、易分离、可连续生产的优势,适用于从大批量的污酸中回收微量元素.但针对离子交换法从污酸中回收铼的文献报道中大多在实验室阶段,从表3 中分析,动态吸附过程中总的吸附率与进样速率、总吸附量密切相关,其关键在于穿透容量和饱和容量的判定.动态吸附过程中从进样到判定树脂吸附饱和结束,树脂吸附一段时间后会出现穿透,从穿透到达到饱和这段时间的吸附率是一直下降的,且随着物料总流量的增加整体吸附率在下降.研究表明较低的进样速率有利于吸附过程的进行,树脂床层利用率高[31].文献中进样速率多为3~10 BV·h-1,但在实际工业生产中,进样速率可达30~40 BV·h-1,这也是工业应用中离子交换法无法达到实验室所得效果的主要原因之一.此外在实际应用中树脂循环性能较差,可能出现中毒现象,且相较于溶剂萃取选择性较差,这些都是离子交换法现存的主要问题.

4 吸附法

吸附法多用于水溶液中重金属离子以及微量污染物的脱除,吸附剂依赖其多孔性结构及大比表面积,经过化学改性实现对特定元素的选择性吸附.针对铜污酸中铼的提取常用吸附剂基质有活性碳、石墨烯、二氧化硅[37-38]以及各种生物基材料.

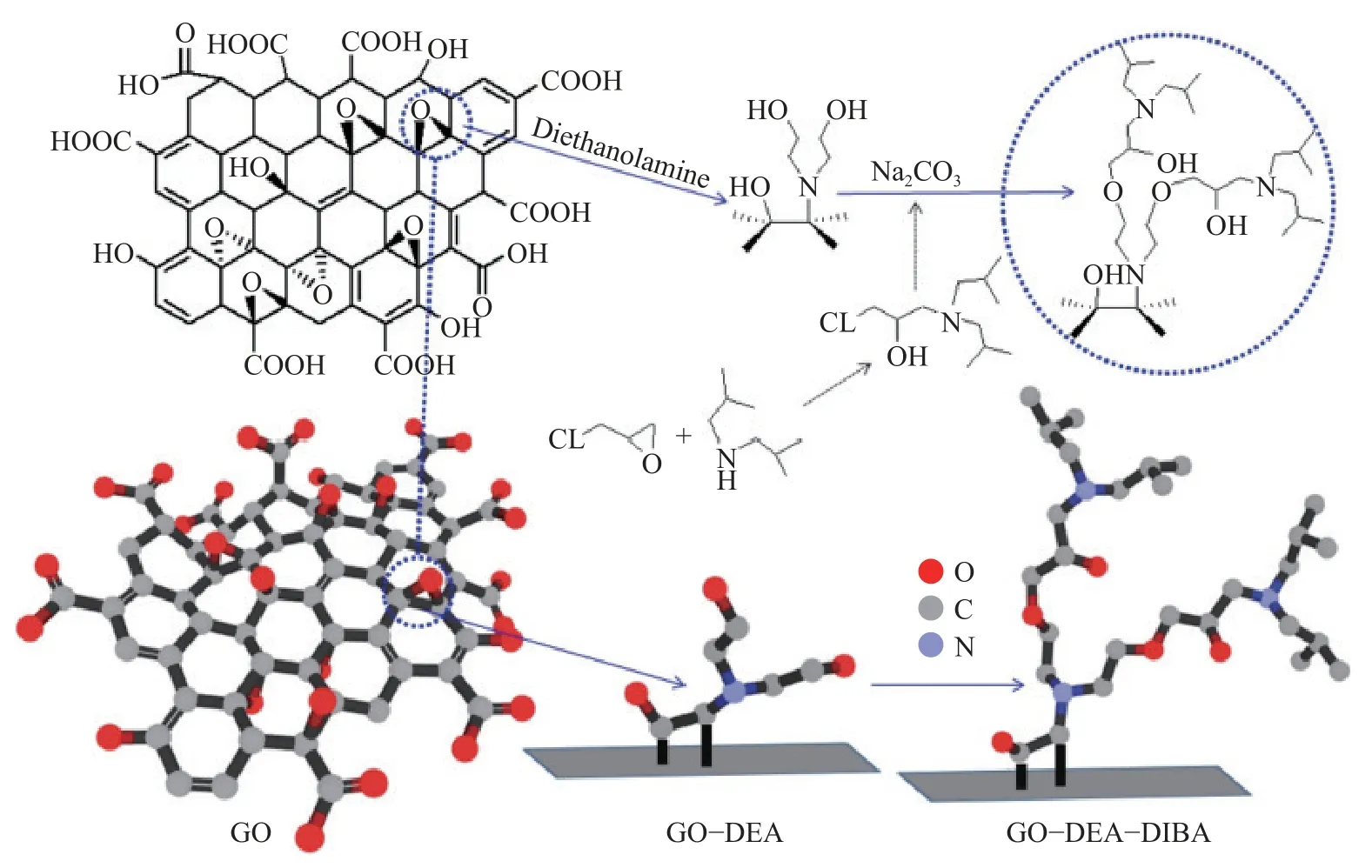

Xiong 等[39]使用二异丁胺和二乙醇胺改性氧化石墨烯(GO-DEA-DIBA)得到一种铼的吸附剂,其制备原理如图4 所示.通过实验,得到GO-DEADIBA 对 Re(VII)的饱和吸附容量达到 140.82 mg·g-1;其吸附机理为GO-DEA-DIBA 中的 R3NH+通过静电引力作用实现对 Re(VII)的吸附.

图4 二异丁胺改性氧化石墨烯的制备方法[39]Fig.4 Preparation method of disobutylamine modified graphene oxide

Shan 等[40]通过交联反应在二氧化硅表面成功地引入了高密度活性中心(碳=氮基团),制备得到一种可用于铼吸附的新型吸附剂.实验表明该吸附剂吸附过程符合Langmuir 吸附模型,在pH 值为3.0 时对铼的最大吸附量为270.13 mg·g-1.经过4 次循环吸附实验,SS-0.5 h-0.5N-15GA 吸附能力无明显下降,具有良好的循环再生性能.其中,SS表示硅酸钠,0.5 h 表示将硅酸钠溶于去离子水中,搅拌0.5 h 后再加入APTES(3-氨丙基三乙氧基硅烷),0.5N 中的0.5 指APTES/SS 的摩尔比,N 指氮元素摩尔数.15GA 中GA 指戊二醇,15 指戊二醇与基材料中N 元素的摩尔比.

Hu 等[41]利用竹笋壳合成了一种新型铜包覆生物炭复合材料,可用于酸性溶液中铼的吸附.将从市场上收集得来的竹笋壳经过干燥研磨后放入马弗炉中500 ℃条件下分解,得到原始炭材料,在经过一水醋酸铜浸泡12 h 后干燥,再放入管式炉中在氮气气氛下加热4 h,冷却后用去离子水反复洗涤、干燥后便得到浸铜生物炭(Cu-ASBC).经过吸附实验,在pH 值为3~6 的条件下,铜基生物炭的吸附容量是原始生物炭的3~12 倍.吸附过程符合Redlich-Peterson 等温线模型.其吸附机理可能是静电吸引和表面络合.

除竹笋壳子外,科研人员还研究了众多生物基吸附剂用于铼的吸附,包括有柿子废弃物[42]、橘子皮[43]、螃蟹壳[44]、玉米秆[45]、褐藻[46]等.

表4 罗列了部分文献中吸附剂的制备方法及吸附铼效果,可以看出所列文献中的吸附剂制备均较为复杂,需要经过多道工序,使用多种化学试剂在特定的条件下才能合成所需的吸附剂,其稳定性及良品率在文章中均未给出数据.此外文献中所述吸附剂对铼的吸附效果虽达到较高的水平,但对杂质的吸附行为并未进行系统的研究.

表4 部分文献中吸附剂制备方法及对铼吸附效果Table 4 Preparation method of adsorbent and adsorption effect on rhenium in some literature

吸附法提取铼工艺简单、易操作、流程短、选择性高,但由于吸附剂制备过程复杂,试剂消耗较大且吸附剂的循环再生及稳定性较差,在工业上并未得到广泛的应用.但是以生物基材料为原料制备的吸附剂,其来源广泛、资源储量大、具有可再生性,因此仍具有极高的研究价值.

5 铼分离提取工艺未来发展方向

铜污酸中提取铼主要需克服溶液铼含量低、体系酸度高、杂质种类多、杂质含量高、污酸日产量高等困难.现有的工业技术应用主要包括沉淀法、溶剂萃取法和离子交换法.

(1)化学沉淀法,能够很好地解决污酸日产量高的问题,同时在一定程度上也解决了从低浓度铼溶液中富集铼的问题,但富集程度不够,对于杂质种类和含量多的问题没有很好的解决,所以在工业生产中多将化学沉淀后富铼渣酸溶后进一步经过萃取或离子交换提纯铼.化学沉淀法未来的发展方向应该集中在对铼的选择性沉淀上,能够得到铼品位更高的富铼渣,大大降低后续的处理成本.

(2)溶剂萃取法,能够高选择性地从溶液体系中提取富集铼,很好地解决了体系铼含量低、杂质繁多的问题,但对于体系酸度高及污酸日处理量大的问题解决不彻底,成为制约溶剂萃取发展的因素.为了解决这两个问题,现行的方法为降低萃取相比,对体系进行酸度调整等措施,但又暴露了其他问题,例如相比过小导致整体回收率降低,而增加相比又会导致萃取剂用量大量增加,同时由于污酸体量大,对体系调酸耗费试剂量大.所以溶剂萃取法未来发展方向主要面向加快处理效率,改良萃取剂使其能在较高酸度下能很好地选择性萃取铼,降低体系调酸试剂用量,提高萃取剂抗乳化性能.现有的方法如离心萃取技术能够加快萃取的混合-分离过程,大大提高萃取效率,工业上引进离心萃取是不错的选择.此外液膜萃取法能够使萃取-反萃同时进行,减少试剂耗量,提高萃取效率,未来的研究方向应致力于开发稳定性高、耐酸性强、选择性好的液膜.

(3)离子交换法,能够实现连续化生产,解决了污酸日产量高问题,同时离子交换法对铼的选择性也较高,但工业生产中应用的树脂耐酸性以及抗重金属离子中毒性能较差,影响树脂寿命,直接关系投入成本问题.同时离子交换法的另一个关键问题是树脂的饱和吸附量,影响吸附过程铼的整体回收率.根据企业实地调研结果,工业实际应用的树脂均为进口树脂,国产树脂普遍质量较差,使用寿命短.所以离子交换法未来发展方向主要针对优秀树脂的开发,提高树脂耐酸性、抗中毒性、循环稳定性,同时能具备较高的饱和吸附容量,保证在较高的进样速率条件下仍能高效吸附铼.

(4)吸附法,以生物质材料制备的吸附剂,具有原料广泛、储量巨大、成本低廉、可再生等优势.基于离子印迹原理设计合成针对铼的特异性吸附材料,能够实现从复杂溶液中精确吸附分离铼,得到极高纯度的含铼溶液.这些方法虽然暂时没有被工业应用,但由于其具备的特殊性能使得其具有很大的发展前景.

6 结语

铼作为一种战略性金属,在军工、航空航天领域发挥重要的作用.从含铼资源中高效回收铼的技术十分重要.国内多数企业采用沉淀-溶剂萃取相结合的方法,将铜污酸中铼沉淀-酸溶-萃取后,得到较纯的含铼溶液;少量企业使用离子交换法从污酸中提取铼.由于铼的价格高昂,现行的技术仍能产生较大企业效益,但从纯技术方面考量,现行的工业化技术仍有较大的发展空间.未来污酸提铼技术应向绿色环保、短流程、高选择性方向发展.包覆型浸渍树脂、生物基吸附材料、离子印迹材料、液膜萃取等新型技术的发展完善将会为污酸中铼的分离提供新的、更好的解决办法.