纯电动汽车电池热管理技术研究进展

杨小平 何伟标 邓国兰

(东莞理工学院 化学工程与能源技术学院,广东东莞 523808)

在碳达峰、碳中和的时代背景下,汽车行业也在不断地转型升级。传统的燃油汽车在工作的过程中会排放出一些HC、NOx、CO、PM等污染物。随着环境问题和能源问题日益突出,新能源汽车替代传统燃油汽车是当前低碳经济时代发展的趋势[1-3]。如今由于新能源汽车加快普及,纯电动汽车是新能源汽车最受欢迎的代表。与传统燃油汽车相比,纯电动汽车由于具有能源利用效率高、近乎零排放的优点,能够有效缓解能源危机和环境问题。锂电池因其具有工作电压高、比能量高、循环寿命长、自放电率低、无记忆性、对环境无污染和能制造成任意形状等优点[4]被广泛用作电动汽车的动力电池,然而磷酸铁锂电池的工作温度通常在0~60 ℃之间,三元锂电池的低温温度可以达到-20 ℃,超过这个温度范围,轻则会降低纯电动汽车的性能,重则会影响到汽车电池的使用寿命,极端的情况还会引发爆炸等事故[5],给消费者的安全带来了威胁。因此,对纯电动汽车的电池进行热管理成为迫切需求,如何对纯电动汽车的电池进行高效的热管理是目前研究的热点。

1 电动汽车电池组产热分析

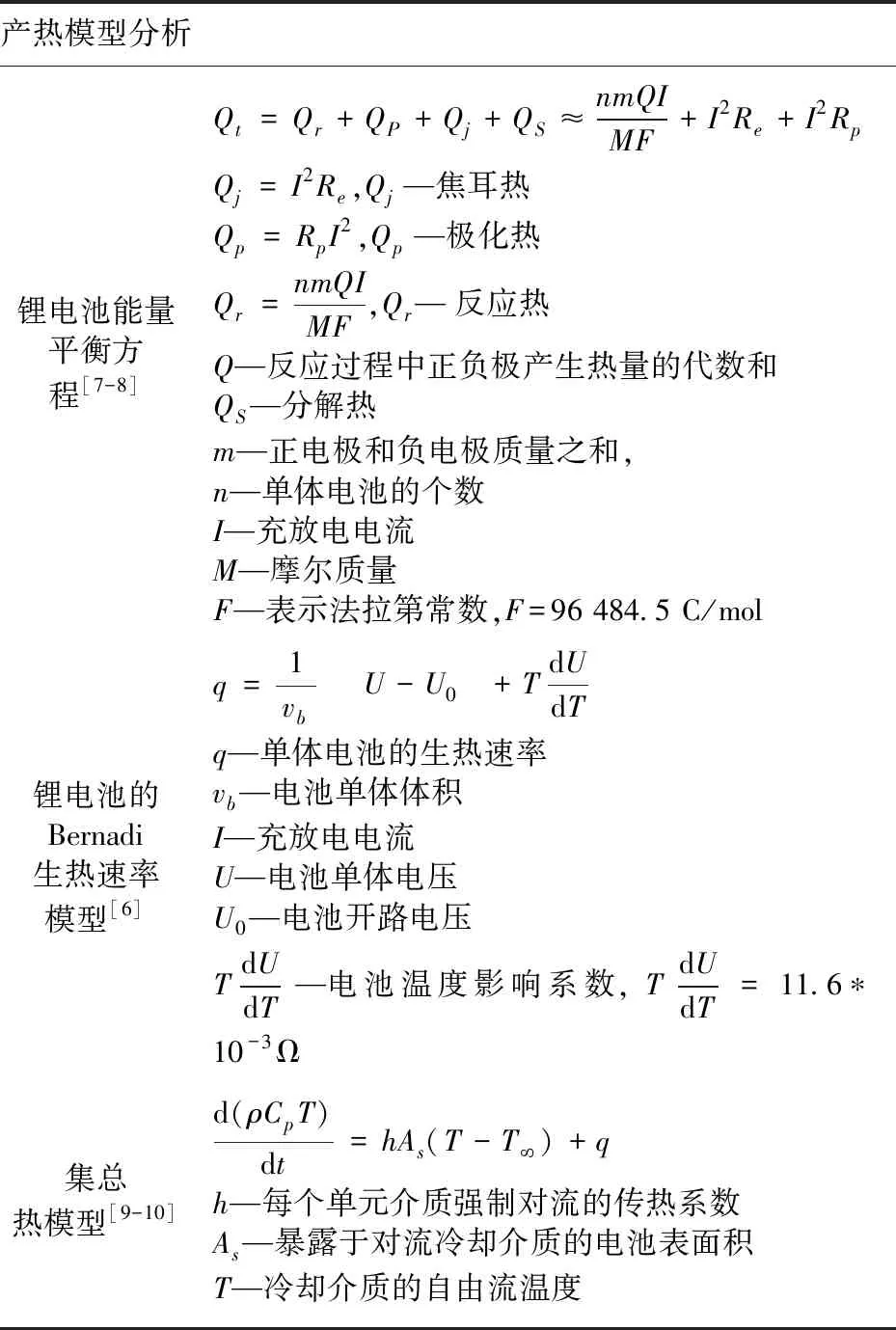

锂电池工作时,在电池的内部会发生化学反应从而产生电,而其中的化学反应也很复杂,一般地,可以将锂电池的发热量分为四部分:焦耳热Qj、极化热Qp、反应热Qr、分解热Qs。美国加州大学Bernadi从两个方面入手——熵增反应原理和锂离子电池内阻[6],同时假设电池是均匀热源且热源稳定,反应热和极化热都被视为不可逆反应,得到锂离子动力电池的生热速率来估算电池热源模型。集总热模型则描述了电池组的温度随时间的变化。下面对电池产热的相关公式进行总结,基于电池产热模型的各研究参数见表1。

表1 产热模型方程总结

上述对锂电池在充放电过程中主要产热的四部分进行研究,而在不同的工作环境下,这四部分所产生的热量占比又各有不同,而生热速率模型和集总热模型又能分析锂电池的生热动态速率。上述模型为分析产热提供了基础,可以通过计算模拟以及实验的方式更加精确地得到电池系统的产热量以及产热速率,同时也能够对电池热管理产生深远的意义。

2 电池热管理策略

锂电池是目前纯电动汽车最常用的一类电池,它的最佳工作温度范围为 25 ℃至40 ℃,同时,电池组的最大温差应保持在5 ℃以下。然而,锂离子电池的传统工作温度范围在0~60 ℃之间,超过这个温度范围,锂电池性能将迅速下降。特别是电池产生的过热和温度分布不均匀,容易导致模块过早失效和严重的生命周期退化,在恶劣条件下,还会导致严重的安全事故,如燃烧、胀气甚至爆炸。因此有效的电池热管理策略不仅能让电动汽车发挥出极致的性能,还能为电池系统的运行提供安全保障,下面将围绕空气冷却、液体冷却、热管冷却、复合相变冷却和复合冷却来展开论述。

2.1 空气冷却

空气冷却分为被动空气冷却和主动空气冷却的方式[11-13],被动空气冷却(如图1a所示)主要靠自然风以及电动汽车在行驶过程中的流速作用,是一种经济实惠、操作方便的方式;而主动空气冷却(如图1b所示)的方式因为加了主动风源,能够灵活的应对更多的使用场景,其散热效果比被动风冷会更好。日本丰田公司的混合动力电动汽车Prius和本田公司的Insight都采用了风冷技术。

图1 a.被动空气冷却;b.主动空气冷却[14]

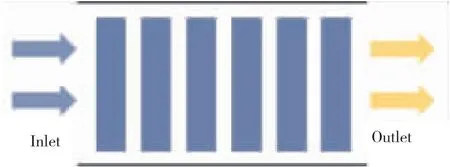

空气冷却的冷却通道很大程度上影响着电动汽车锂电池组的散热能力和均温性,以下将针对空气冷却通道发展成果进行分析。ZHAO等[14]研究了一种串行通风方案,如图2所示,其中电池单元在电池组内等距排列,采用双通道的方法,进风口与出风口平行,外部的空气通过进风口进入电池系统,穿过电池之间的缝隙,将电池产生的热量带走。由于是串行通风,容易导致电池温度分布不均匀,而且在电动汽车高强度工作时,被动风冷散热能力不足以将电动汽车运行过程中产生的热量带走,因此增加风扇或者鼓风机等主动风冷方法能够带来更好的散热效果。

图2 串行通道风冷

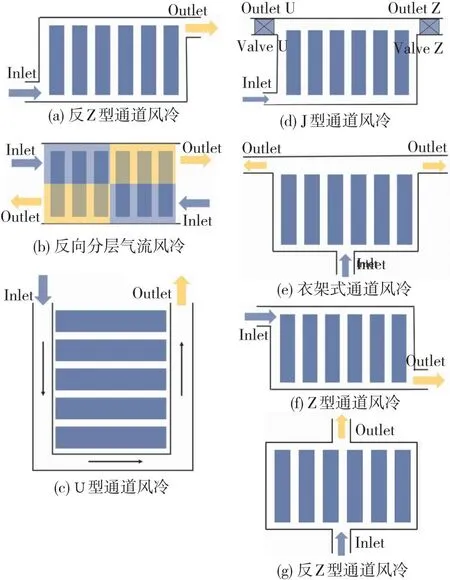

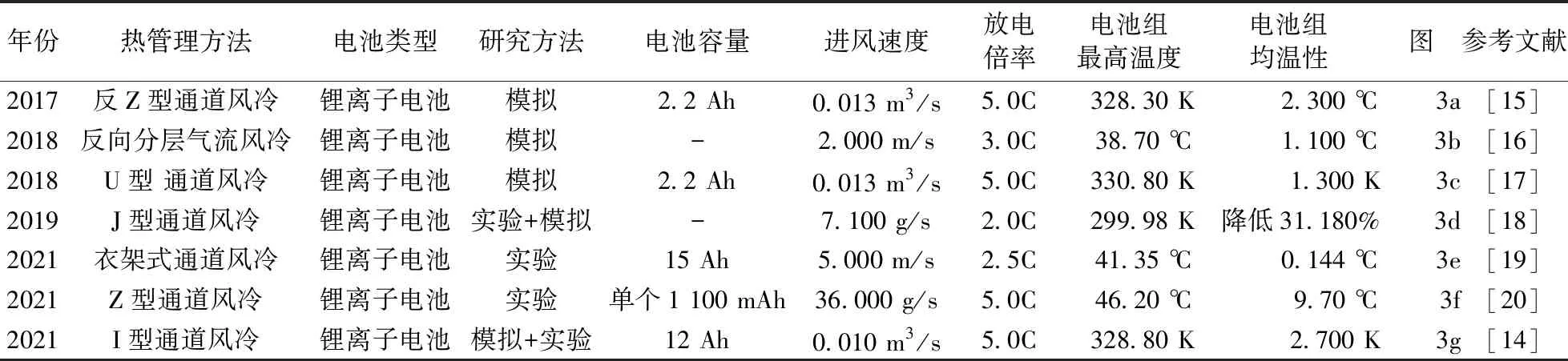

由于串行通道风冷的局限性比较多,在此基础上,有很多学者又对其进行延伸与拓展,使其具有更好的热管理效果。下面针对不同风冷通道的电池热管理进行了总结,基于空气冷却电池热管理方法的各研究参数见表2及图3所示。

图3 不同形式通道的空气冷却示意图

表2 空气冷却的电池热管理方法

空气冷却的效果在一定程度上受环境的影响,当环境温度较高时,空气冷却的方法在短期内不足以将锂电池的温度控制在最佳的范围内。同时采用空气冷却的方法,电池组内存在的温差会比较大,一定程度上会影响锂电池的性能及使用寿命。

空气冷却的效果在一定程度上受环境的影响,当环境温度较高时,空气冷却的方法在短期内不足以将锂电池的温度控制在最佳的范围内。同时采用空气冷却的方法,电池组内存在的温差会比较大,一定程度上会影响锂电池的性能及使用寿命。

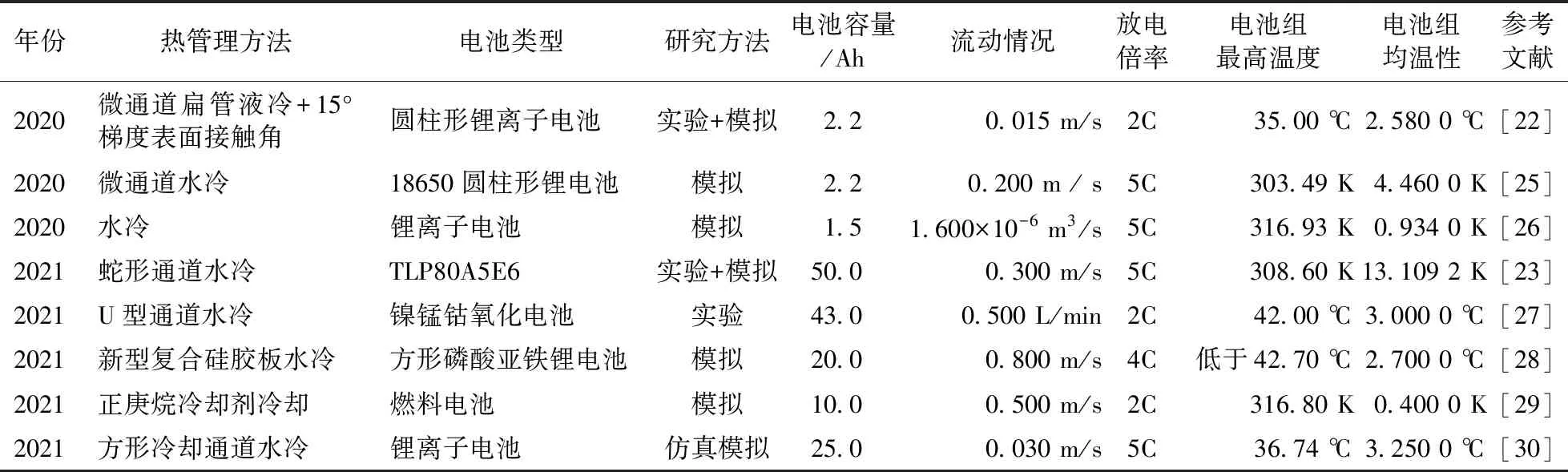

2.2 液体冷却

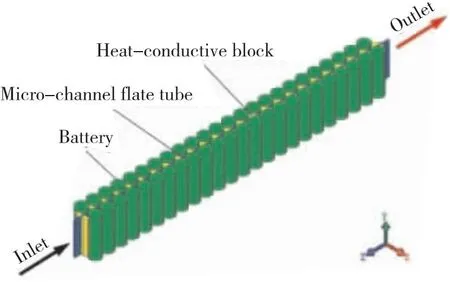

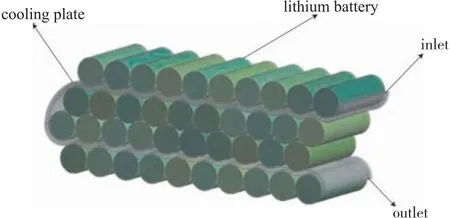

液体冷却方法通过液体介质的流动换热, 相比于风冷系统, 其换热系数高、冷却速度快[21], 但生产成本和密封性要求高, 不利于轻量化设计。比亚迪、吉利帝豪和特斯拉等电动车都采用了液冷散热方式对电池进行热管理。宁德时代发布的CTP3.0麒麟电池,将水冷板置于电芯大面之间,大大提升了电芯换热效率。以下将分析液体冷却方法的研究成果。TANG等[22]采用基于15°梯度表面接触角的微通道扁管液冷方法,其装置的模型如图4所示,这个方法能够在2C的放电倍率下将温度控制在35 ℃以内,温差控制在2.58 ℃以内。WANG等[23]采用多目标遗传算法对蛇形通道和水流速度参数进行优化(如图5、6所示),使得电池模组最高温度由311.2 K降至308.6 K,最高压力由578.9 Pa降至502.0 Pa,平均温度由308.7 K降至306.0 K,具有良好的温度控制效果。下面针对不同的液冷方式的电池热管理进行了总结,基于液体冷却电池热管理方法的各研究参数见表3。

图4 电池液冷装置的3D模型[22]

图5 蛇形液冷 BTMS 的平面图[24]

图6 蛇形冷却通道和锂电池组的三维模型[24]

表3 液体冷却的热管理方法

上述提到液体冷却能够带来较好的散热效果,但是也有局限性。在高温天气或者电动汽车高强度运行等极端情况下,冷却效果不足以让锂电池处于最佳的工作状态,单一的冷却技术冷却效率很难满足复杂的工况需求。锂电池遇到液体内部结构很容易发生变化,存在一定的安全隐患,同时也对冷却系统的密封性有着很高的要求,其制造和维护成本也比较高,液体冷却的方式需要占据比较多的空间,不利于电动汽车轻量化发展。

2.3 热管冷却

热管冷却是利用相变实现热传导的热管理系统。热管由蒸发段、绝热段和冷凝段组成[31]。密封空管内的介质在蒸发阶段会吸收电池产生的热量,再通过冷凝段把热量传递给外部环境,达到电池组迅速降温的效果。

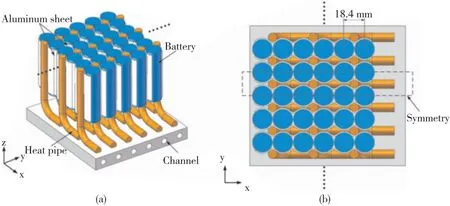

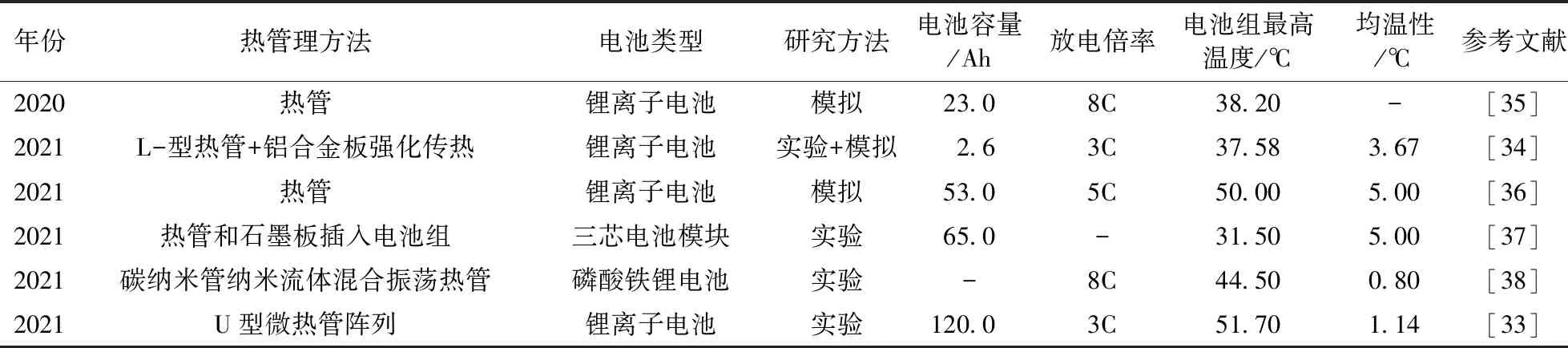

热管的种类有:烧结热管、重力热管和平板热管等[32]。Ren等[33]采用U型微热管阵列辅以主动风冷的冷却方法,如图7所示,能够使单体电池最大温差为1.14 ℃,并且随着进口风量的增加,温控性能会跟着提高,但电池组的温度均匀性略有下降。HE等[34]采用L型热管耦合铝合金板对电池进行热管理,如图8所示,在3C的放电倍率情况下将电池组的最高温度控制在37.58 ℃,温差控制在3.67 ℃。下面针对不同的热管冷却方式的电池热管理进行了总结,基于热管冷却电池热管理方法的各研究参数见表4。

图7 基于U型MHPA的主动空气冷却TMS的传热原理传热示意图[33]

图8 电池热管理系统L型热管的几何模型(a)、顶视图(b) [34]

表4 热管冷却的热管理方法

热管具有优良的导热性能,但热管冷却系统的生产成本和维护成本较高,换热介质量难以控制,热管因其结构对布置的位置也有特定的要求,布置不好会致使热管与电池表面接触不充分,温度均匀性差,成为制约其发展的关键技术问题。

2.4 复合相变材料冷却

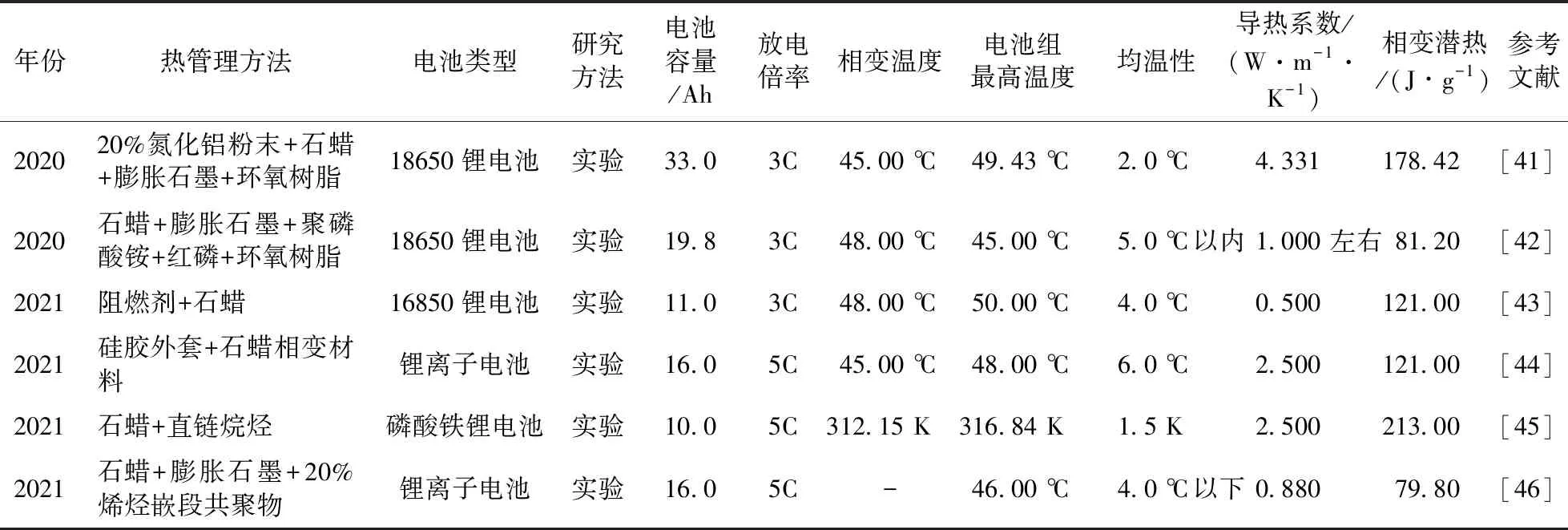

相变材料是一种能够在一定温度范围内改变自身物理状态的材料。相变材料具有很高的潜热值,在发生相变过程中能够吸收大量的热量。其分类包括:有机相变材料、无机相变材料和复合相变材料[39-40]。将复合相变材料应用在电池热管理中,其工作方式是先以显热的形式吸收电池时所产生的热量,达到相变温度后以潜热的形式吸收,由于相变过程中温度基本保持不变,这能给锂电池组提供很好的均温性,在选择复合相变材料方面选择相变温度在电池最佳工作温度范围内,使得锂电池能够持续高效地运行。下面针对不同复合相变材料的电池热管理进行了总结,基于复合相变材料冷却的电池热管理方法的各研究参数见表5。

表5 复合相变材料热管理方法

复合相变材料能够提供很好的电池均温性,拥有很高的相变潜热能够吸收大量热量,但是复合相变在高强度的运行状态下不足以将锂电池组的温度控制在良好的范围内。同时,在复合相变材料发生相变的过程是由固态变成液态,会造成漏液,影响锂电池的性能。

2.5 复合方式冷却

单一的冷却方式很难满足电池系统的热管理需求,但是各种冷却方式又有其特点和优势。所以,将两种或两种以上的冷却方式融合形成复合冷却,取长补短,能够发挥出更佳的热管理能力。下面针对不同复合冷却方式的电池热管理进行了总结,基于复合冷却电池热管理方法的各研究参数见表6。

表6 复合冷却热管理方法

因此,将两种或者两种以上的热管理方式相结合,可以发挥冷却方式的优势,同时又能弥补劣势,能够让电池热管理达到很好的效果。但复合的方式使得热管理系统的质量增加、结构变复杂。因此,需要根据电池组的规格和运行环境,并结合经济效益来制定相应的热管理策略。

3 总结与展望

温度是影响电动汽车锂离子电池性能的关键因素,锂电池进行高效的热管理对纯电动汽车的发展有重要的意义。目前在市场上使用最广泛的是空气冷却和液体冷却,复合相变材料热管理因起步较晚目前尚在实验研究中,它具有高潜热和优异的均温性,能够实现零耗能热管理,但是单一的复合相变材料热管理在导热、控温性能、防泄漏、阻燃等方面尚需提高。随着纯电动汽车整体性能的上升趋势,单一的热管理方法难以满足需求,复合多种冷却方式可以取长补短,能充分发挥热管理性能,是未来热管理方法的发展趋势。同时在研究的过程中,需要对电池热管理系统进行较为全面的测试,以及热管理系统的工作安全性和稳定性,保证其经济性适合大规模生产。