多晶材料散射模型及识别实验研究*

刘昱 贺西平† 贺升平

1) (陕西师范大学物理学与信息技术学院,陕西省超声重点实验室,西安 710119)

2) (泸州高新技术研究所,泸州 646000)

1 引言

随着现代科学技术的快速发展,作为世界三大公共隐患之一的假冒伪造技术日益猖獗,伪造仿制出的赝品越来越难以分辨,若重要物品被伪造替换,国民经济将蒙受巨大的损失.为此,物品的防伪识别技术受到了不同领域的学者们的关注和研究,其中超声识别凭借其无创、方便、经济有效的优点在国防、军事、航空航天、核设施等高科技领域得到了广泛的研究和应用.

金属制品通常属于多晶材料,多晶材料由大量形状各异,排列分布随机的晶粒组成.多晶材料的物理性能的宏观各向异性一般取决于它的单晶弹性常数和晶粒在空间上的分布[1–4].晶粒之间的边界称为晶界.当超声波在多晶材料中传播时,由于晶粒弹性常数的各向异性和错向分布,声束会在晶界上散射,而且在每个单独的晶界处的散射都是随机的,这种散射通常被称为颗粒噪声[5].在缺陷检测领域中,颗粒噪声是人们不希望得到的,因为它可能会掩盖或干扰缺陷的回波信息[6,7].但在材料微观结构的评估和表征领域中,颗粒噪声则是一个重要且有效的工具,此时颗粒噪声称为超声波背向散射[8–12].背向散射与晶粒的形态特征和弹性特征密切相关,因此可由背向散射无损地得到材料的微观结构信息,例如疲劳特征、微结构形态和弹性性能等材料的独有特征[13–17].

金属材料中晶粒的尺寸、形态、取向和分布具有天然的随机性,每个金属材料的微观结构都具有类似指纹的唯一性,因此金属材料中超声背向散射信号也具有类似指纹信号的唯一性.利用超声背向散射原理提取多晶材料的超声指纹是近年来备受关注的研究方向,这项技术主要用于重要物品的识别与保护,例如太平洋西北国家实验室(PNNL)利用超声本征标签技术在装备拆卸过程中识别有关部件[18].刘小荣等[19]提出了利用超声衰减特征识别金属材料的方法;以收发一体式的超声探头采集不锈钢的超声时域信号,加窗截取背向散射信号,并计算出局部背散信号的衰减谱作为金属样品的特征量,识别不同热处理过的不锈钢样品;超声衰减谱对金属材料的成分及热处理温度的改变非常敏感,不同的热处理温度会导致不锈钢中碳含量、奥氏体转换度以及晶粒粗细程度均发生改变.陶瓷也是典型的多晶材料,超声识别同样适用于陶瓷材料,安笑笑等[20]提出了利用加权欧氏距离辨识陶瓷材料的超声识别方法;采集了陶瓷样品的背散信号并计算每个信号与信号均值的加权欧氏距离,以欧氏距离中最大值和最小值的差作为识别阈值,根据待识别加权欧氏距离与阈值的关系完成了对陶瓷样品的识别;对陶瓷样品的断面扫描电子显微镜实验表明,陶瓷样品的晶粒排列杂乱无章,且晶粒之间的分界限不明显;陶瓷器的内部晶粒尺寸小于超声波波长,超声波入射到其内部后,会在陶瓷晶粒边界处发生瑞利散射.本课题组[21]提出了基于线性预测分析的多晶金属材料识别方法,将不同微结构的样品视为不同参数的滤波器,以线性预测系数作为其特征参数,并将其提取为超声指纹用以识别;为提高识别的准确率,利用拉伊达判别准则确定了识别阈值,完成了对形状、材料完全一致的3Cr13 金属样品的识别.以上研究所提出的方法虽然都取得了良好的识别效果,但都侧重于对特征提取和识别算法的研究,缺少对样品微结构模型的研究,无法解释多晶材料微结构的差异,以及对超声波产生影响的原因.

超声波背向散射与超声识别密切相关.国内外学者对超声波在晶粒中散射的机理进行了大量研究.Du 等[22]建立了伸长方向上的平均晶粒半径为缩短方向上平均半径的5 倍的椭圆晶粒状模型,并对晶粒建立了二阶近似模型和3 维有限元模型.在高频随机散射区,晶粒伸长对超声波的衰减有明显的方向性效应,它依赖于波传播方向上的平均晶粒半径.Yang 等[23]建立了细长椭球形晶粒的超声后向散射模型,从理论上研究了正交各向异性晶体取向的多晶介质中的超声衰减和后向散射,虽然两个相同的钛合金样品的晶粒尺寸相似,但微织构参数的不同导致二者的超声衰减系数有10 倍的差异.Rokhlin 等[24]在远场散射玻恩近似模型的基础上,提出了利用超声反演法来量化椭球形微织构区域平均参数的理论模型,阐述了背向散射和衰减系数在椭球形微织构区不同散射方向上的不同表现.上述研究的重点为微观颗粒单体与超声波的关系,难以说明多晶材料中的多个特征各异的晶粒对超声波的影响,也未能在宏观上反映出微结构特征变化导致的实际超声波信号的差异.目前超声识别的相关研究仍缺乏对识别原理的解释,因此本文尝试从模型计算和实验测试的角度对超声识别的原理进行初步的研究.

受以上研究的启发,本文在单体椭球模型的基础上,提出了类比多晶金属材料的复杂微观结构的超声散射模型,建立了10 个简化的2A12 铝合金样品的微结构模型,各模型间的晶粒的尺寸、形状、间距和排列方式均有不同程度的区别.利用有限元方法仿真计算了微结构中超声波的时域回波信号,并分别计算了各模型间超声信号的特征差异.对实验室中材料、形状完全一致的2A12 铝合金样品进行了识别实验和扫描电子显微镜测试,实验结果验证了本文提出的超声散射模型的有效性.

2 细长椭球单晶粒散射模型

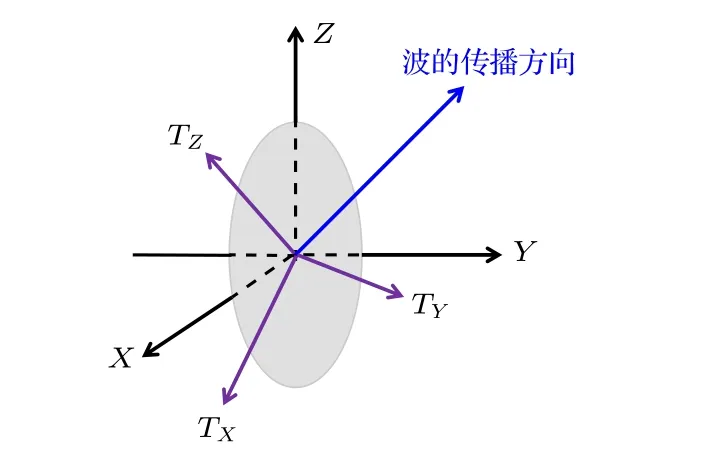

超声波的散射和衰减与多晶金属材料的微观结构密切相关,利用超声散射信号可无损地表征多晶金属材料的重要微结构信息,如晶粒尺寸、断裂韧性和金属疲劳等.为了表征钛合金的疲劳状况,Yang 等[25]和Rokhlin 等[26]在背向散射一般理论和实际金属加工中晶粒形状共性的基础上建立了细长椭球散射衰减模型.在该模型中,晶粒形状可视为图1 所示的一般椭球形,椭球晶粒的轴线与全局坐标系(X,Y,Z)的坐标轴重合,图1 中(TX,TY,TZ)为织构方向.

图1 椭球形晶粒模型Fig.1.Model of ellipsoidal grain.

在单一散射理论和玻恩近似的基础上,纵波在任意传播方向p下的后向散射系数可表示为

实际的多晶金属材料由数量庞大的晶粒和尺寸很小的微晶组成,两个相同材料的金属制品的微观结构也会有不同程度的差异,例如晶粒的尺寸、形状、排列顺序和排列间距.不同样品间可能存在这些晶粒特征差异的多种组合,也可能同时存在这些特征差异.因此,本文利用6 个晶粒在尺寸、形状、排布方向以及排列顺序不同时,建立了10 个2A12 铝合金微结构的初级模型,以此类比多晶金属材料的复杂微观结构.

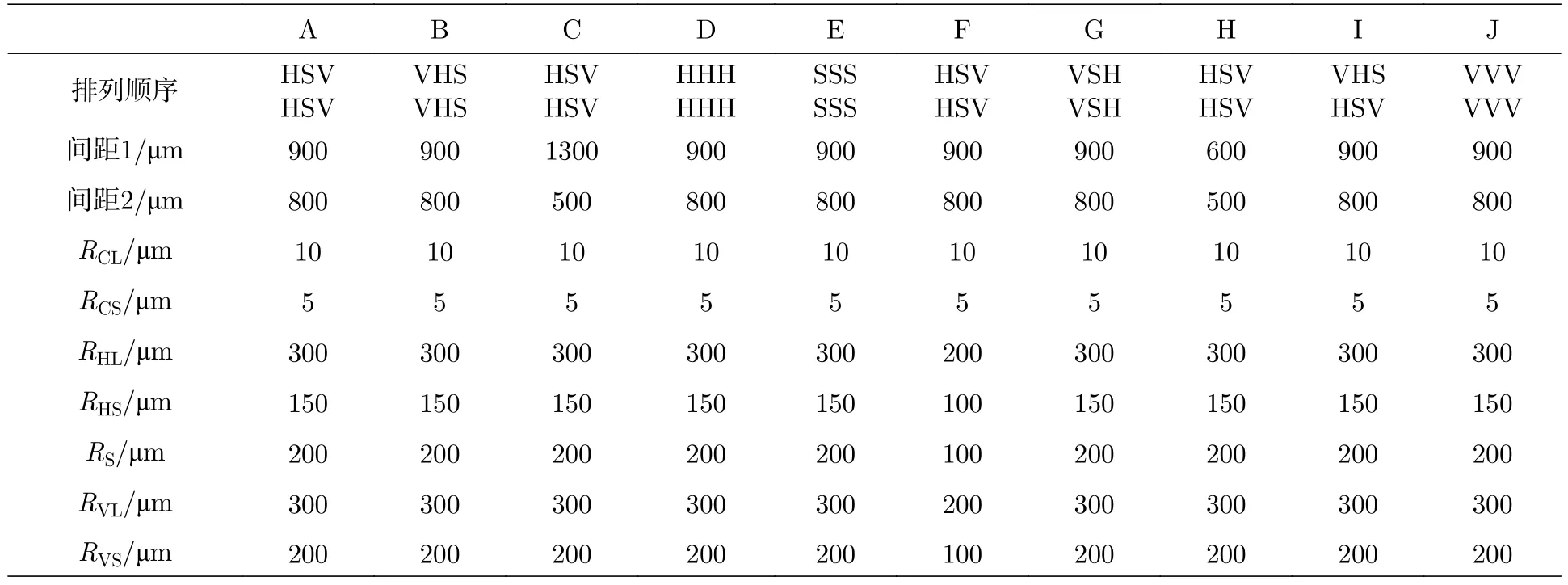

3 类比多晶金属材料的散射模型

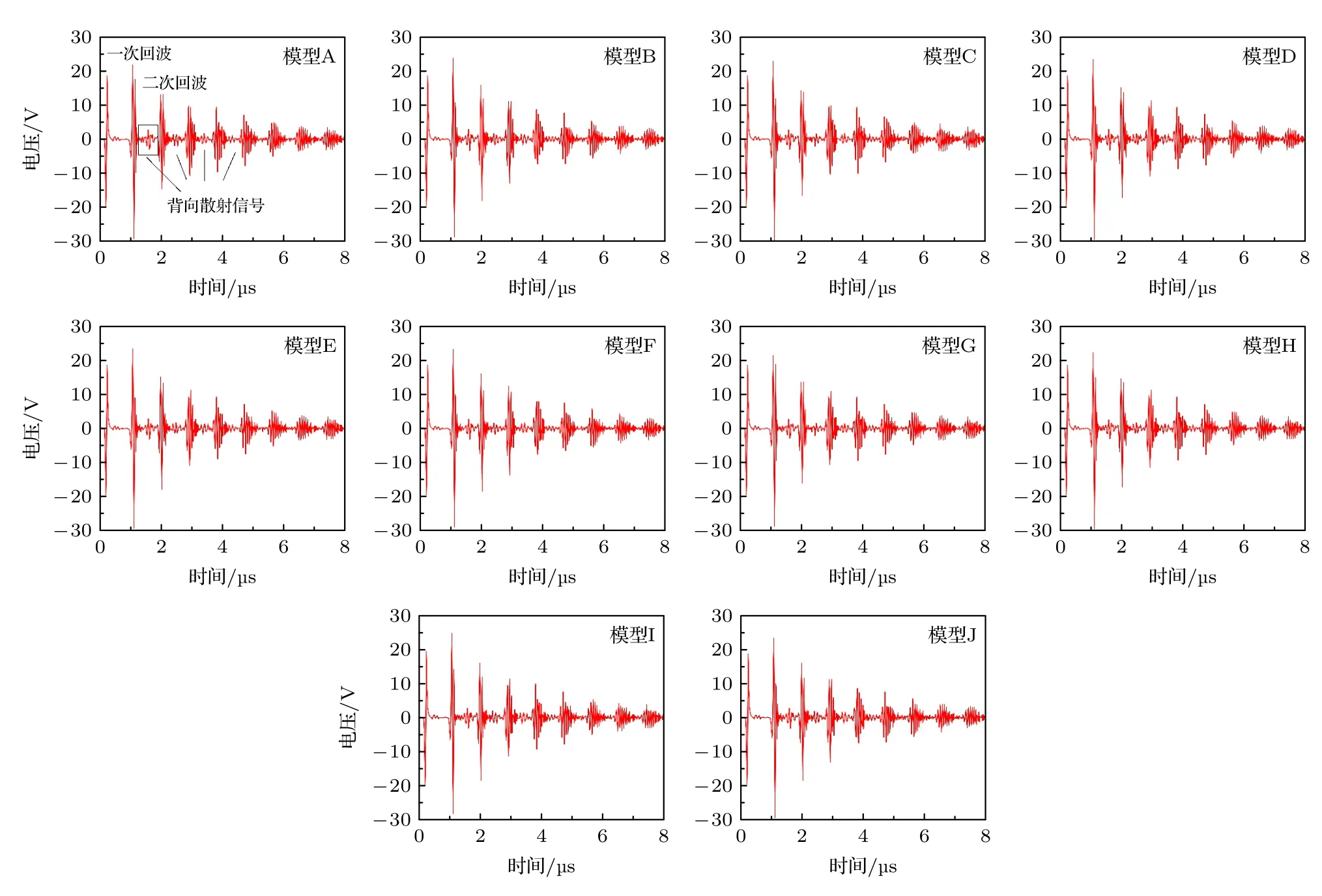

建立了10 个2A12 铝合金样品的简化散射模型,不同模型中晶粒的尺寸、形状以及排列方式互不相同,模型如图2 所示.模型中晶粒形状有3 种,即水平长轴椭圆、圆形、竖直长轴椭圆,并分别记为H,S,V;对应的长轴尺寸、短轴尺寸和圆形半径分别记为(RHL,RHS),RS,(RVL,RVS);第1,2列晶粒的中心间距记为间距1,第2,3 列晶粒的中心间距记为间距2.其中模型A 和B 的主要差异为晶粒的排列顺序;模型B 和C 的主要差异为晶粒的排列顺序及间隔;模型B 和D 的主要差异为晶粒的形状;模型F 和其余模型的主要差异为晶粒的尺寸.椭圆形微晶尺寸(RCL,RCS)及模型参数见表1.

表1 模型参数Table 1. Model parameters of the models.

图2 样品的微观结构模型Fig.2.Microstructure models of the samples.

4 散射信号的仿真计算及分析

以Comsol 有限元分析软件仿真计算了2A12铝合金样品中的不同微观结构所引起的超声信号的差异.利用pzt-4 压电陶瓷模拟收发一体式超声探头,激励幅值为40 V、频率为5 MHz、脉宽为4 μs的高斯脉冲,向铝合金样品发射并接收超声波.样品外观尺寸为长2600 μm,宽2000 μm.以模型A为例,传播的超声波在不同时刻引起的样品表面质点振动如图3 所示.

图3 模型A 中不同时刻的超声波 (a) 4.0×10–7 s;(b) 9.4×10–7 s;(c) 1.34×10–6 s;(d) 4.82×10–6 sFig.3.Ultrasonic waves at different moments in model A: (a) 4.0×10–7 s;(b) 9.4×10–7 s;(c) 1.34×10–6 s;(d) 4.82×10–6 s.

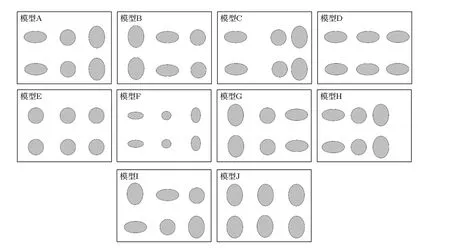

图4 为不同微结构散射模型的超声回波时域信号,各次回波之间的草状信号即超声背向散射信号,也是对微结构变化最敏感的部分.本文提取了超声回波时域信号中一次回波和二次回波之间的背向散射信号,为量化背向散射信号间的差异,定义了特征差异Q,表达式如下:

图4 各模型中超声回波的时域信号Fig.4.Time-domain signals of ultrasonic echos of each model.

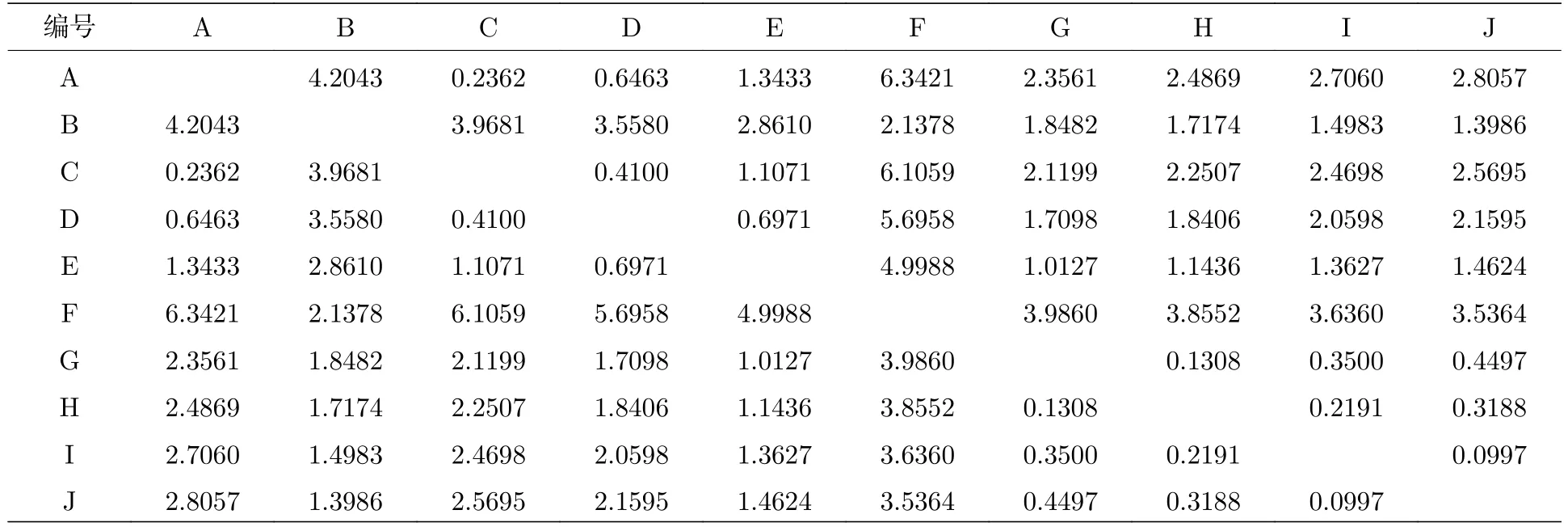

式中,Ai为1#样品背向散射信号在第i个采样点处的幅值,Bi为2#样品在第i个采样点处的幅值,N为总采样点数.特征差异Q计算了2 个背向散射信号在每一时刻处对应的信号幅值的对数差.依次计算了每个样品与其他样品的特征差异,如表2所列

表2 各模型间特征差异Table 2. Feature differences of each model.

由表2 可清晰地看出,晶粒排列、形状和尺寸的不同导致各样品间散射信号产生了不同程度的差异.

1) 模型F 与其他模型的特征差异明显大于其余9 个模型间的差异,由此可看出晶粒尺寸的变化对超声信号的影响较大.

2) 除模型F 外,对于模型A,其与模型B 的特征差异最大,比较模型结构可看出,模型A 与模型B 的晶粒形状相同但排列顺序不同,模型A 中第1 列晶粒为H 椭圆,而模型B 中第1 列晶粒为V 椭圆.由此可见,即使晶粒的形状相同,散射信号也会因晶粒的排列不同而产生差异.

3) 模型D,E,J 的主要差异为晶粒的形状.将模型E 的9 次识别的特征差异从大到小排列,模型D 与模型J 的差异排第3.同理,模型E 与模型J的差异排第4.由此可见,当晶粒的形状不同时,散射信号也会不同.

4) 模型A,C,H 的主要差异为晶粒的间距.相较于模型A,模型C 中第1、3 列晶粒位置不变,将第2 列的圆形晶粒向右平移,缩短了第2,3 列晶粒的间距;模型H 将第2,3 列晶粒向左平移,并整体缩短了这3 列晶粒的间距.由表2 可见这两种改变间距的方法产生了不同结果,模型A 和模型C特征差异很小,却与模型H 差异较大.可见即使晶粒的尺寸、形状、排列顺序均相同,不同的间距也会导致超声信号产生不同程度的差异.

5 实验及讨论

实验样品如图5 所示,为同一生产批次的形状、尺寸完全一致的4 块2A12 铝合金样品,并记为1#,2#,3#和4#.样品表面蓝色直角贴片用以固定探头位置,采集信号时令探头边缘与两直角边相切,以确保每次采集信号的位置相同.

图5 2A12 铝合金样品Fig.5.2A12 aluminum alloy samples.

实验装置由5077PR 超声脉冲发射仪、TektronixDPO5034B 示波器及超声探头组成.超声脉冲发射仪的重复频率为100 Hz,激励电压为100 V.所用超声探头的中心频率为5 MHz,晶片直径为10 mm.实验装置如图6 所示.

图6 实验装置Fig.6.Experimental setup.

采集到样品的超声信号后,需利用识别算法量化不同样品之间的信号差异.本文提出了幅值的对数差识别算法,计算了2 个时域信号在每一时刻处对应的信号幅值对数差,对其绝对值求和,以此作为超声指纹.为提高识别的准确率,利用3 倍标准差准则确定了识别阈值.以1#样品为例,超声指纹的提取及识别过程如下.

以1#样品作为目标样品,提取其超声指纹,然后将1#样品混放于2#,3#和4#样品中,最后通过超声指纹将1#样品识别出来.

1)以超声探头在目标1#样品上采集20 次时域背向散射信号Ck(k=1,2,3,···,20),且每次采集的位置相同.对20 次时域背向散射信号Ck计算出平均值Cv,对Ck和Cv归一化后利用下式分别计算出20 个Ck对Cv的超声指纹Qk(k=1,2,3,···,20):

2)计算出Qk的平均值Qv以及标准差Qs.

3)定义识别阈值∆=Qv+3Qs.

4)将1#样品与2#,3#和4#样品打乱顺序混放,任取1 个样品作为待识别样品,以超声探头采集7 次时域信号Dk(k=1,2,···,7).

5)对Dk归一化后利用下式再次计算出7 个Dk对Cv的超声指纹Pk(k=1,2,···,7):

6) 比较Pk与阈值∆的大小,当Pk小于阈值∆的个数大于等于4 时,则判定该待识别样品非1#样品.若Pk小于阈值∆的个数小于4 时,则判定该待识别样品为1#样品,需继续采集其他样品的信号进行识别,直至找到1#样品.识别结果如表3 所列.

表3 超声指纹识别结果Table 3. Identification results of the ultrasonic fingerprints.

由表3 可以看出,4 个样品间的超声指纹差异明显,非目标样品的超声指纹远超识别阈值.对样品A 所采集的7 个超声指纹中,有1 个略高于阈值,其原因可能为该次采集信号的位置偏差较大或者探头未紧密贴合样品.此外,分别以剩余的3 个为目标样品,逐一进行了识别实验,结果表明,每个目标样品均由超声指纹方法快速、准确地识别出来.

为从微观上说明样品间结构的区别,本文对1#,2#,3#和4#样品进行了扫描电子显微镜(SEM)实验,放大5000 倍的SEM 形貌如图7 所示.

图7 2A12 铝合金的SEM 断面图 (a) 1#样品;(b) 2# 样品;(c) 3#样品;(d) 4#样品Fig.7.SEM cross-sections of 2A12 aluminum alloy samples: (a) Sample 1#;(b) Sample 2#;(c) Sample 3#;(d) Sample 4#.

由图7 可以清晰看出: 1)各样品中晶界明显;2)虽为相同材料,但样品间晶粒尺寸仍存在明显差异;3) 2#和4#样品中晶粒分布较为紧密,而1#和3#样品中则出现了一些孔洞,致密度相对较低,该特征的形成与加工工艺有关;4)本文提出的超声散射模型在理论上的结构差异与图7 所示的样品的真实微观形貌差异基本一致.

识别实验和SEM 实验表明,相同材料的多晶金属样品在微观上仍有不同程度的结构差异,超声波对这些微观结构差异很敏感,超声结合识别算法可准确识别出目标样品,实验结果也证明了本文所提出的超声散射模型是有效且准确的.

6 结论

本文提出了类比多晶金属材料的复杂微观结构的超声散射模型.为模拟真实多晶金属材料的复杂微观结构,以椭球晶粒为单元,建立了10 个具有不同晶粒形状、尺寸、间距和排列方式的2A12铝合金微观模型.对所建模型进行了仿真计算,算得了超声波的时域信号.定义了特征差异Q,进而量化了不同结构的超声信号的特征差异.当模型中晶粒的尺寸、形状、排列间距和排列顺序的变化时,均会引起超声信号产生不同程度的差异,其中晶粒尺寸的影响最为显著.

对4 个形状、尺寸完全一致的2A12 铝合金样品进行了超声识别实验,非目标样品的超声指纹明显超出阈值,约为阈值的4 倍;目标样品的超声指纹则低于阈值,约为阈值的0.7 倍,最终准确识别出了目标样品.为观测所用样品的实际微观结构,进行了SEM 实验,结果表明,多晶材料微观结构在晶粒尺寸和致密度等特征上存在直观的差异.以上实验结果验证了所提出的超声散射模型的有效性,本文工作为超声识别的机理、模型和算法的研究提供了参考.