基于应变设计X80钢管性能关键影响因素分析及模拟评价*

陈国龙

(中石化石油工程设计有限公司,山东 东营 257026)

1 概 述

管道基于应变设计是相对传统设计中的基于应力设计而言的。基于应力的设计方法是以应力作为控制参量,允许管道在内压和温差等共同作用下,等效应力小于管材的许用应力。但在一些特殊地带,如活动断裂带、采空区、滑坡、冻土、泥石流等复杂地质条件地区,如果发生地质灾害,管道所承受的载荷超过其许用应力甚至发生屈曲的概率较大,此类工况如果采用基于应力的设计方法,会导致选用管材的壁厚增加,从而增加了工程建设的成本,或者因壁厚过大导致采购困难。基于应变的设计方法是以位移作为控制参量,允许管道的受力超过其许用应力,并且当管体发生塑性变形,但其形变量小于其许用应变时仍能够保证管道安全运行[1]。

基于应变的设计的方法由欧美国家率先提出,并在一些工程中得到应用,如美国的阿拉斯加管道、阿尔博特-Nova 输气管线等;国内在2009 年西气东输二线工程的西段也得到应用,管道经过多处活动断裂带,采用了基于应变设计的X80钢管;2012年建设的中缅原油天然气管道工程经过强地震带和地质活动断裂带,采用了基于应变设计的X70钢管[2-4]。

目前,国外许多油气公司及研究机构开展的管线基于应变设计的研究主要集中于管线应变容量的评价。应变容量即管线应变极限,根据不同的设计应变需求,将应变容量乘以一定的安全系数,则可以得到在该状态下的许用应变,基本表达式见公式(1)[5]。因此,要保证基于应变设计管线的安全,提升应变容量是最重要的途径。

式中:ε——设计应变;

[ε]——许用应变;

F——设计系数;

εcrit——应变容量,即应变极限。

本研究主要对影响管线应变容量的关键性能指标进行了阐述,并结合实际工程需求开展试验研究,提出基于应变设计X80 钢管的性能指标建议。

2 影响管线应变容量的关键因素

应变容量的研究,分为以局部屈曲为典型判据的压缩应变容量和以拉伸断裂为判据的拉伸应变容量。由于环焊缝具有材料、几何的不均匀性,同时可能存在焊接缺陷,管材的拉伸应变容量往往取决于环焊缝的拉伸应变容量,而管材的压缩应变容量则取决于管体母材。

为了获得管材的应变容量,必须对管材的拉伸应变容量和压缩应变容量进行准确的评价,而影响管体母材压缩应变容量主要包括屈强比、应力比、均匀延伸率、屈服强度和抗拉强度、各向异性以及双相组织六个因素。

2.1 屈强比

屈强比是指屈服强度与抗拉强度的比值,代表了管材的强度容量和形变容量。随着屈强比的增加,从管材开始屈服到失效的空间减小,管材的脆性增加,变形能力减弱。在基于应变设计中,形变强化被认为是一个关键参量,它表征管材抵抗塑性变形的能力,形变强化指数高,则表明管材结构安全性好。而管材的形变强化能力经常用屈强比来描述,形变强化指数会随着屈强比的增加而减小[6]。李洋等[7]的研究表明,随着管材屈强比的升高,管材均匀伸长率、形变强化指数均呈现明显的下降趋势,表明屈强比能够反映管材的形变能力。

2.2 应力比

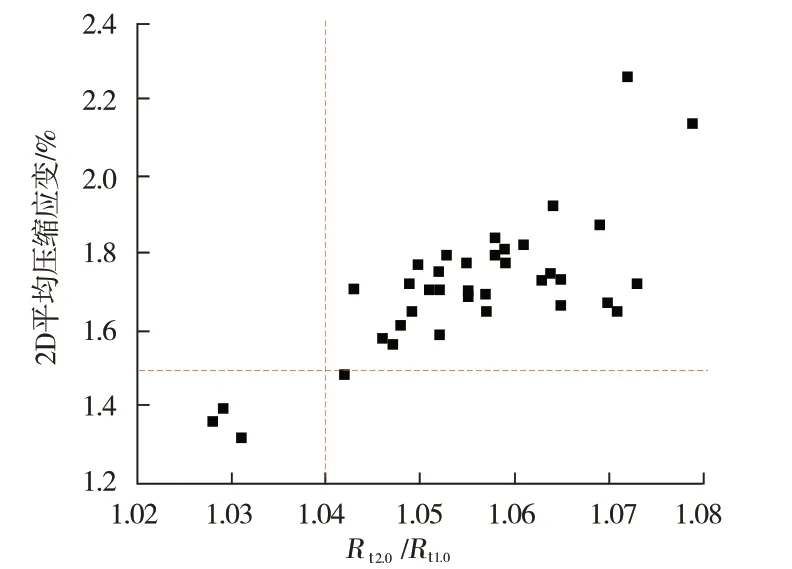

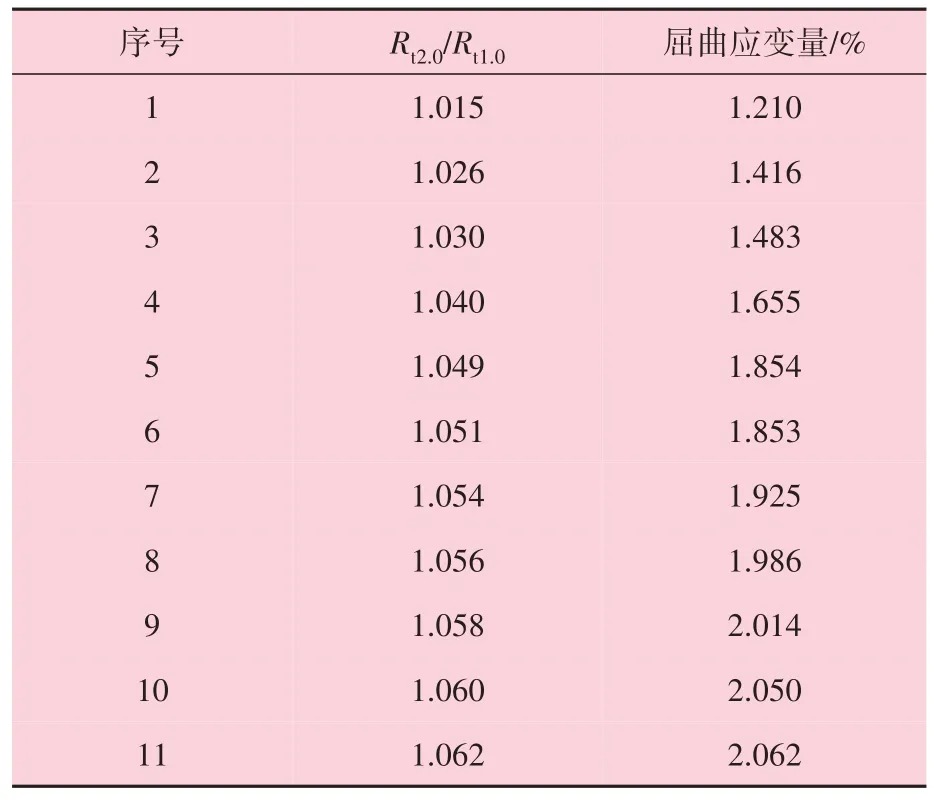

应力比指特定的应变值所对应的应力的比值,例如Rt2.0/Rt1.0指管材在2%应变下的应力与在1%应变下的应力的比值,局部屈曲应变和应力比呈现一定的关系[8]。对于需要保证一定压缩应变容量的管材来说,可以通过找到应力比与管材屈曲应变的关系模型,通过确保管体的应力比,达到所需的管材应变容量。在此理论基础上,近年来的项目中,管线钢管标准都引入了应力比作为钢管的关键指标,这些项目包括西气东输二线、三线、中亚D线、中缅管线(国内段)。图1所示为中缅管线某种规格的钢管应力比与屈曲应变的关系[9-10]。

图1 2D平均压缩应变和Rt2.0/Rt1.0的关系

2.3 均匀延伸率

均匀延伸率是与拉伸应变容量和后屈曲变形能力相关的一个指标。对于具有较高均匀延伸率的管材,在受到外力作用发生变形时,能够保证管材能够均匀受力而不发生应力集中,从而不会出现径缩或局部屈曲失稳的情况。在西气东输二线和中缅管线的X80和X70钢管标准中,规定了时效前7%、时效后6%的最小均匀延伸率[10-11]。

2.4 屈服强度和抗拉强度

对基于应变设计用的UOE 和JCOE 工艺生产的直缝埋弧焊管来说,要考虑管线轴向的受力变形,因此,相对于基于应力设计的管线,基于应变设计管线需要增加管材纵向屈服强度和抗拉强度的测试。屈服强度和抗拉强度的大小,直接影响屈强比,进而影响管材的应变容量。

基于应变设计中至关重要的一个问题是焊缝强度匹配水平。Hartbower 等[12]在1951 年发现焊缝应该达到强匹配,以在塑性应变中保护焊缝可能存在的缺陷。但同时焊缝强度升高易导致氢致开裂和低韧性。比利时根特大学的Denys 建议,对于基于应变设计来说,必须要焊缝强度高匹配[13]。基于应变设计中,焊缝强度匹配最常用的定义是根据管体金属和焊缝金属的强度来定义。

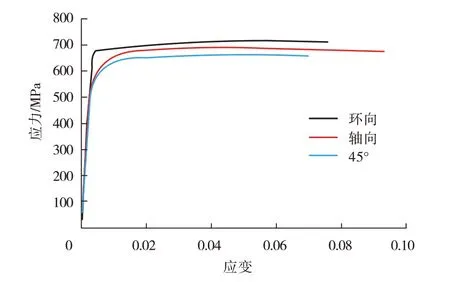

2.5 各向异性

现代高强度热机械控制工艺(thermalmechanically controlled process,TMCP)管线钢通过钢板的生产及钢管的成型工艺可以产生具有很高机械性能各向异性的管材。图2所示为一种X80管线的轴向、45°方向、环向拉伸应力-应变曲线,可以看出横向屈服强度比纵向屈服强度高的多,同时两个方向上的抗拉强度(UTS)相对接近。

图2 X80管线钢不同方向应力-应变曲线

近年来的研究表明,无论是对于压缩应变容量分析,还是对于拉伸应变容量分析,各向异性的影响都是无法忽略的[14]。

2.6 双相组织

钢管的应变容量可通过提高形变强化性能获得,形变强化性能受到显微组织很大程度的影响。由硬相和软相组成的双相显微组织可获得较高的形变强化性能。

Chen 等[10]使用聚焦离子束(FIB)切割,加工微小圆柱,结合原位扫描电镜纳米力学测试,对双相组织中的单相性能进行了测试。通过调整块状铁素体和贝氏体的相含量的组成,获得了不同贝氏体含量与管材应变能力的关系,结果表明,在一定范围内,管材屈强比随着贝氏体含量的增加而下降,从而其屈曲变形能力会增强。

3 数值模拟及性能评价

中国石化新疆煤制气外输管道工程(新气管道工程)规划建设管道线路全长8 372 km,主干线管径1 219 mm/1 016 mm,采用X80/X70钢,经甘肃、河西走廊等约37条断裂带,该地区管道拟采用基于应变设计,且计划采用国产基于应变设计X80钢管,共计长度约21.3 km,管材用量1.5万t。因已建工程采用的X80钢基于应变设计钢管均为国外进口,中石化石油工程设计有限公司依托此工程,与中国石油集团石油管工程技术研究院技术合作,开展并完成了基于应变设计X80钢管的极限应变能力研究的重大技术先导项目,为实现基于应变设计X80钢管的国产化进行技术储备。

结合国内外研究经验,对采用的基于应变设计X80管线钢管进行压缩应变能力与上述关键性能指标相关性开展了研究。首先通过精确外形测量及逆向建模,建立可靠的管道屈曲行为仿真模型,再进行钢管样品的性能收集,选取具有不同形变强化能力的钢管性能数据进行屈曲应变分析,基于历史数据,获得具有不同屈曲行为及对应力学性能指标的基础数据库,摸索建立了本工程管道屈曲应变量与力学性能指标的关系式,最终采用全尺寸试验进行了验证。

3.1 试验用管及基本性能

采用根据初步技术指标试制的基于应变设计X80M钢级钢管,规格为Φ1 219 mm×26.4 mm。

分别在管体、焊接接头相应位置截取试样,通过化学成分分析、拉伸试验、导向弯曲试验、夏比冲击试验、落锤撕裂试验(DWTT)、硬度试验、显微组织观察,对X80基于应变设计钢管性能进行评价。结果表明,钢管化学成分、管体横向拉伸性能、管体纵向拉伸性能、焊接接头拉伸性能、焊接接头导向弯曲试验结果、管体、焊缝和热影响区夏比冲击韧性、管体及焊接接头硬度、管体显微组织、非金属夹杂物及晶粒均满足符合试制技术指标要求,且管材的组织为铁素体+贝氏体的双相组织。

3.2 数值模拟

3.2.1 初始几何外形测量及逆向建模

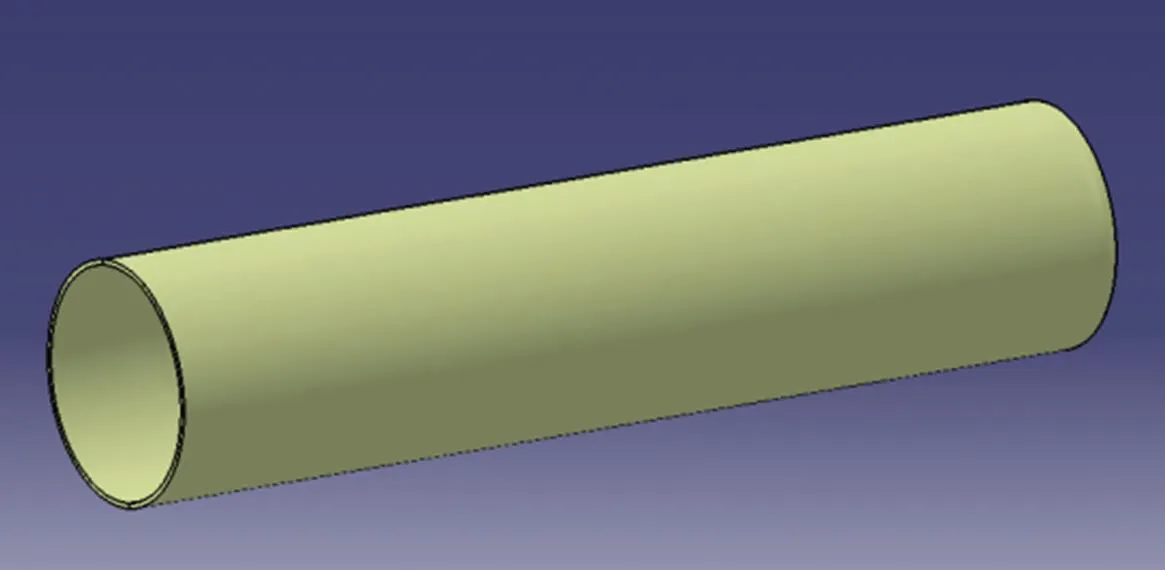

初始几何缺陷对于管线钢管的屈曲行为影响重大,不考虑初始几何缺陷有限元数值仿真,评估的临界压缩应变往往偏大。初始几何缺陷包括壁厚的波动、管体外表面的形状波动、管径沿轴向的变化分布等。通过三维激光跟踪仪测量获得数千个测量点组成的点云,及超声测量获得的对应点壁厚数据,建立管体三维模型。在此基础上,进行三维有限元分析,即可获得相应的变形行为描述。在这些数据基础上,根据“点-线-面”的技术路线,建立如图3所示的钢管线框模型,并完成钢管外形的逆向建模,如图4所示。

图3 通过激光精确测量数据建立钢管线框模型

图4 钢管精确CAD模型

3.2.2 X80管材塑性各向异性研究

通过完成管线钢管不同方位的拉伸/压缩试验,得到了X80管材不同方位的应力-应变曲线。图5 为相对制管焊缝45°位置三方向拉伸曲线。从图5可以看出,三个方向的拉伸曲线均由弹性阶段和塑性阶段部分组成,弹性阶段时三条曲线基本重合;塑性阶段时,材料呈现明显的各向异性特点,而当塑性变形达到一定程度后各向异性减弱。

图5 45°位置的三方向拉伸曲线

通过对单向拉伸试验数据进行处理,获得了主要的材料各向异性参数,为后面的模型建立提供了数据支持。

3.2.3 屈曲行为仿真研究

使用ABAQUS 建立有限元模型,对钢管进行屈曲行为仿真,获得了通过精确数值仿真进行钢管屈曲应变及相关参数敏感性分析的技术手段。

在此基础上,进行了11 个不同纵向应力比(Rt2.0/Rt1.0)的钢管在12 MPa 内压作用下的屈曲应变的数值仿真分析,获得了12 MPa 下不同应力比与钢管临界屈曲应变(εav,c)的对应关系,具体数值见表1。由表1 可知,随着应力比(Rt2.0/Rt1.0)的增大,钢管临界屈曲应变量逐渐增大,对两者的相关性进行拟合,其线性关系为

表1 不同应力比与钢管临界屈曲应变计算结果

同时模拟了7 MPa下应力比与钢管临界屈曲应变的相关性结果,其线性关系为

3.3 全尺寸弯曲试验

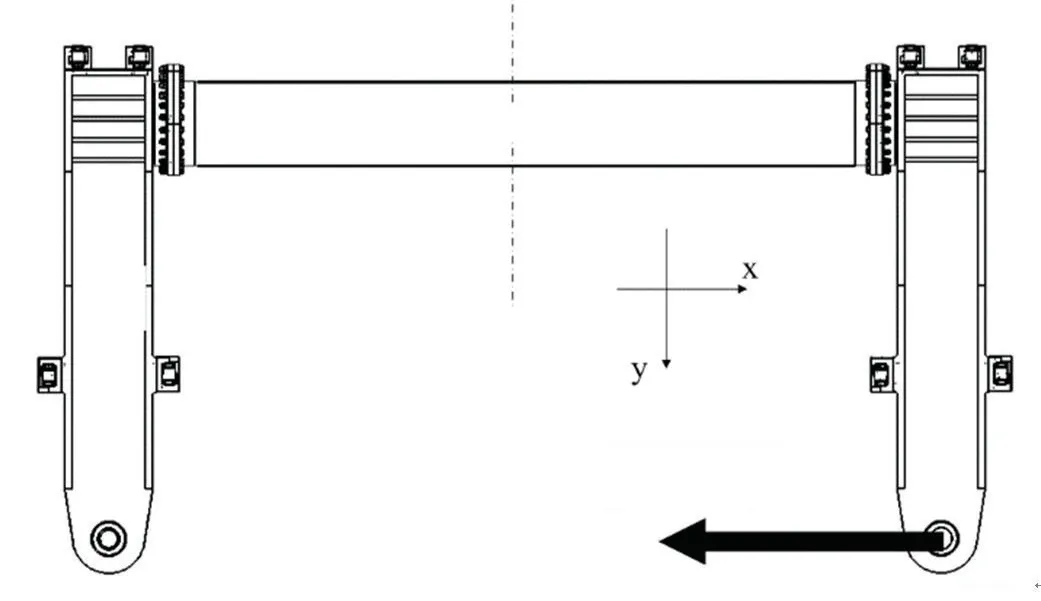

为了验证数值模拟的准确性,开展了全尺寸弯曲试验。全尺寸弯曲试验系统如图6所示,由图6可见,由于主动力臂末端受到油缸推动,两个力臂末端均有转动的自由度,因此,油缸加载的推力就对钢管产生了弯矩。在内压和弯矩的共同作用下,钢管截面对应外侧部分受到拉伸载荷作用,对应内侧部分受到压缩载荷作用。

图6 全尺寸弯曲试验系统工作示意图

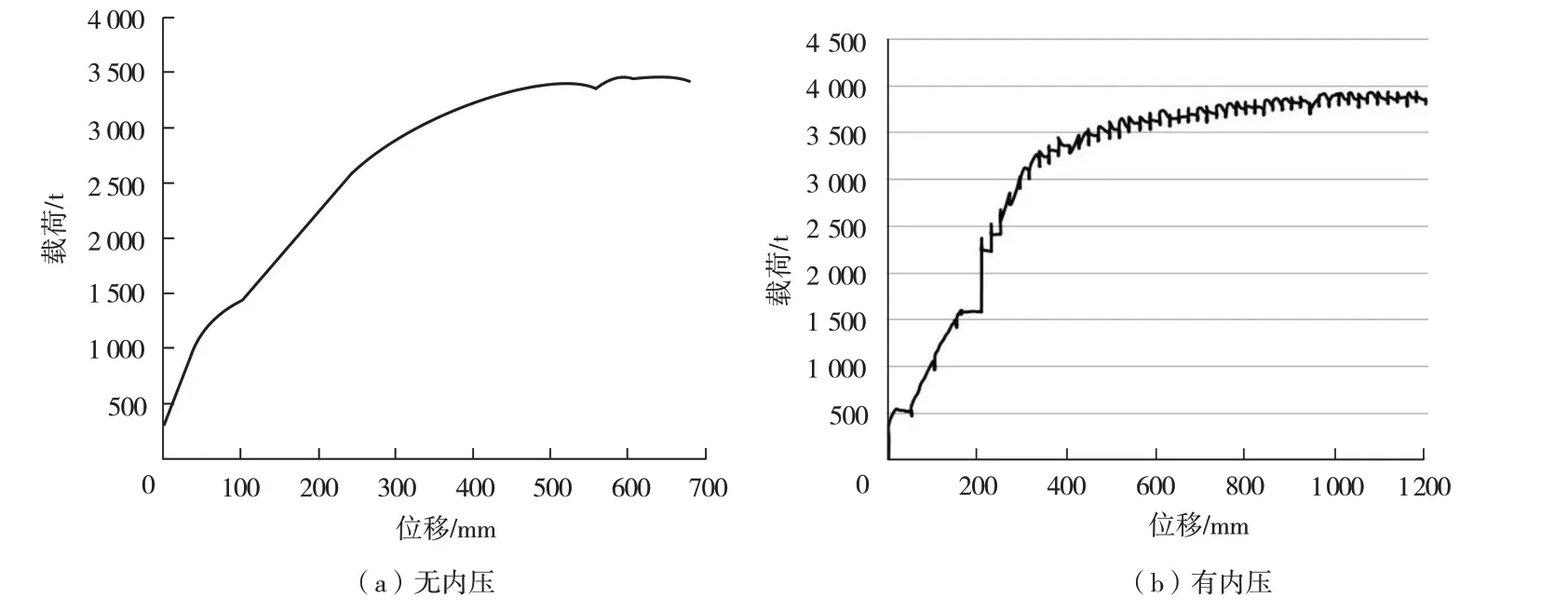

由于无内压时,局部屈曲的形式是不规则塌陷,而在一定内压条件下,局部屈曲的形式是环状外鼓,因此分别进行了有内压和无内压两种条件下的全尺寸弯曲试验,以描述不同屈曲模式下的应变能力。两种不同条件下钢管的位移-载荷曲线如图7所示。

图7 不同条件下位移-载荷曲线

由实物试验获得,在无内压及存在内压下进行全尺寸弯曲试验,钢管的临界屈曲应变分别为1.1%和1.53%。其中,在有内压钢管失效时,管道内压力7 MPa,用式(3)计算结果为1.56%,模拟与实物试验误差为2%。

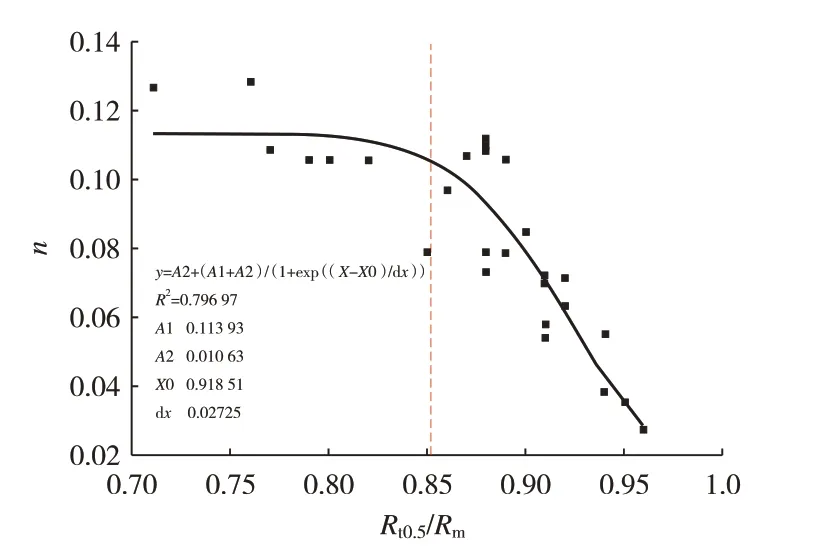

数值模拟与实物试验相结合,对管材临界屈曲应变与关键指标关系的数值预测模型进行了修正,确定了X80钢管压缩应变容量相关的关键技术指标。对于新气管道工程基于应变设计的X80 钢级Φ1 219 mm×26.4 mm 规格钢管,其设计屈曲应变容量为1.55%,为了达到该性能,根据公式(2),应力比Rt2.0/Rt1.0的指标为≥ 1.033,同时使用Rt1.5/Rt0.5≥ 1.07进行控制,确保拉伸应力应变曲线形状[15]。研究表明,屈强比大于0.85,形变硬化指数n开始明显下降,如图8所示。因此,为保证较好的形变强化指数,最大屈强比为0.85。

图8 屈强比与形变强化指数的关系

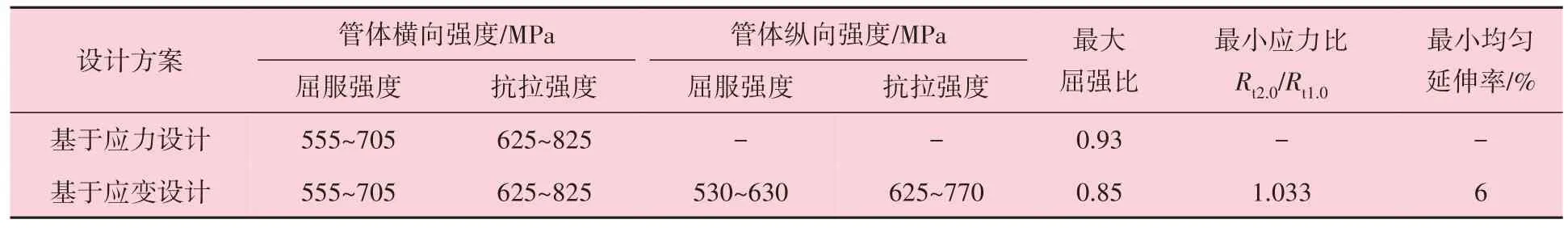

考虑匹配关系、拉伸应变容量等因素,结合国内钢管的制造水平及《基于应变设计地区油气管道用直缝埋弧焊钢管》规范中规定的技术指标,给出基于应力设计钢管和基于应变设计X80 钢管主要性能指标要求的对比,见表2[15]。

表2 基于应力和应变设计的X80钢管主要性能对比

对于新气管道工程基于应变设计的X80钢级Φ1 219 mm×26.4 mm规格钢管,规定了管体横向强度,保障了管道承受内压的能力;增加管体纵向强度、最小应力比、最小均匀延伸率的要求,确保基于应变设计管线轴向的受力变形能力和需求的设计变形量;限制最大屈强比,保障钢管在变形后仍能够保持足够的强度。通过各项技术指标的约束,使其满足工程需求。

4 结 论

(1)随着管线建设在复杂地质条件下推进的需求日益增大,基于应变设计管线材料有广阔的应用前景。针对基于应变设计的钢管,相比于基于应力设计的钢管,提出合理的应力比、纵向屈服强度和抗拉强度、屈强比、均匀延伸率指标,是保证钢管满足工程应用需求的关键。

(2)对中石化新疆煤制气外输管道工程用基于应变设计的X80M 钢级Φ1 219 mm×26.4 mm 规格钢管进行数值模拟和实钢级物试验,得出管材的最小应力比Rt2.0/Rt1.0为1.033,纵向屈服强度为530~630 MPa,纵向抗拉强度为625~770 MPa,最大屈强比为0.85,最小均匀延伸率为6%。