城市道路水泥稳定碎石基层施工工艺

王鹏

(国基建设集团有限公司,山西 太原 030000)

道路交通荷载日益增加,对公路施工质量提出更高的要求,水泥稳定碎石基层作为典型的道路基层结构,提升基层施工质量有利于改善道路通行条件,延长道路使用寿命。城市道路的施工条件复杂,水泥稳定碎石基层施工期间可能因干缩、温缩等原因而出现裂缝,影响基层施工质量。为此,深入研究水泥稳定碎石基层施工工艺及质量控制措施具有重要意义。

1 工程概况

某城市道路工程,全长61.2km。按自上而下的顺序,主线路面结构组成依次为沥青面层、水稳碎石基层、级配碎石基层、砂砾垫层。主干道及次干道的行车道基层为36cm+18cm水泥稳定碎石,支路为32cm+18cm水泥稳定碎石,主干道非机动车道为18cm+30cm水泥稳定碎石。

2 水泥稳定碎石基层施工工艺

根据水泥稳定碎石基层施工内容,分为摊铺区、压实区、整形区3个区段,关键环节包含:精准配料、充分拌和、全面摊铺、及时碾压和适时养护。水泥稳定碎石基层的基本施工流程为“施工准备→测量放样→拌和→运输→摊铺→碾压→整形→养护”。

2.1 施工准备

1)全面清理施工现场的碎石、建筑垃圾等杂物,测量放线;2)根据施工要求配置机械设备及配件,进行保养、调试,保证各机械设备平稳运行,配件质量可靠、数量充足。例如,施工单位需准备拌和、运输、摊铺、压实的相关机械设备;3)技术交底和安全交底,使施工人员明确水泥稳定碎石基层的施工目标,掌握施工方法[1]。

2.2 材料选择

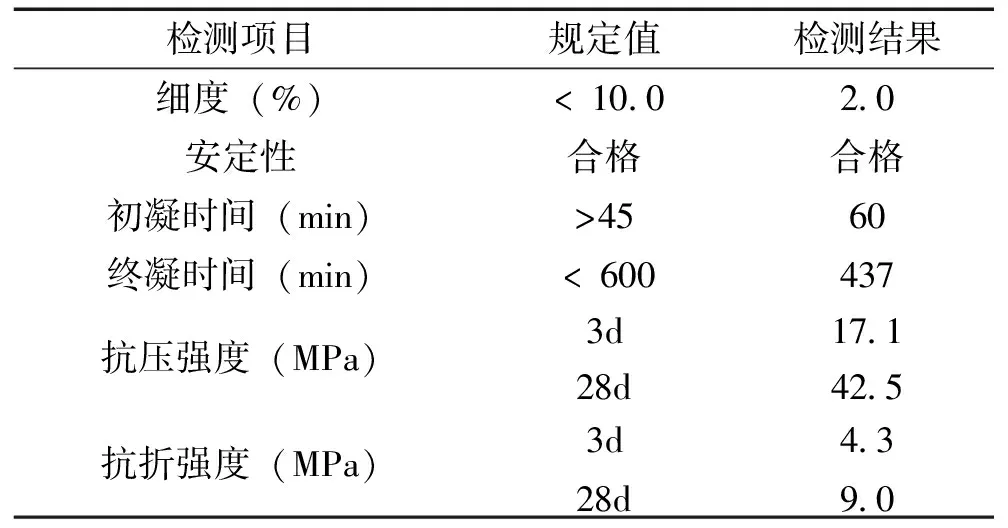

(1)水泥。选用细度、安定性、凝结时间、强度均达标并且无受潮结块、无过期问题的普通P.032.5水泥。对水泥进行试验检测,检测项目及结果如表1所示。

表1 水泥试验检测信息

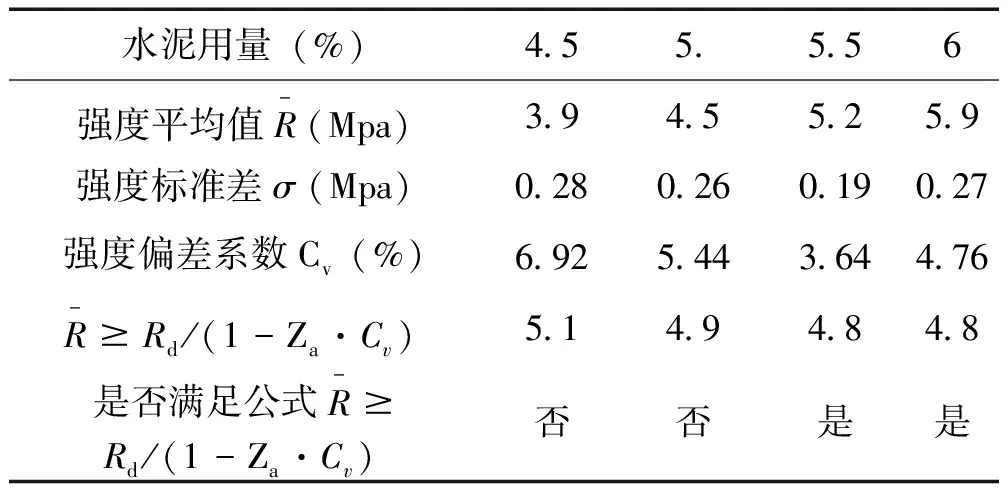

按4.5%、5%、5.5%、6%的水泥剂量拌制混合料,检验不同水泥剂量的应用效果,应满足7d无侧限饱水抗压强度>4.5MPa的要求。

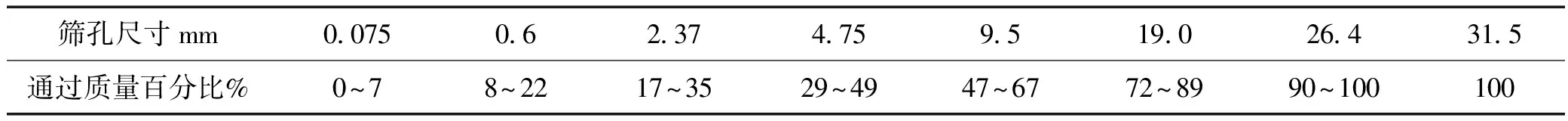

(2)集料。颗粒组成见表2,最大粒径≤31.5mm。

表2 集料颗粒组成

水泥稳定碎石混合料的集料包含粗集料和细集料2类,材料要求为:

(1)粗集料。集料的最大粒径不超过31.5mm,粒径小于0.075mm的含量≤2.0%,压碎值≤28%,针片状含量≤18%,坚固性≤20%,保持干净、干燥。集料粒径不宜过大,否则易出现如下问题:1)拌和时,不同粒径的集料分离,导致混合料的均匀性差;2)粗集料和细集料难以板结为完整的整体,基层的强度偏低,局部有松散、渗水现象;3)大粒径集料失水速度快,使混合料的含水量低于设计值,参与水泥水化作用的水量有限,抑制水泥的正常水化。

(2)细集料。集料的砂当量≥50%,最大公称粒径≤4.75mm且粒径不宜过细。若细集料中粒径在0.075mm以下的部分含量较高,将提高基层半刚性体的干缩应变系数,易出现裂缝,影响基层的结构完整性乃至强度。实践表明,细集料中粒径<0.075mm的含量应≤5%。

2.3 确定最佳含水量和最大干密度

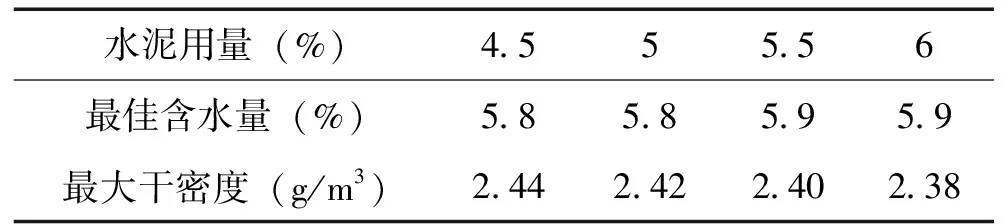

按4.5%、5%、5.5%、6%的水泥剂量拌制混合料,根据标准击实试验结果确定最佳含水量和最大干密度。试验分组进行,各组的试验结果如表3所示。

表3 混合料的最佳含水量和最大干密度

2.4 测定7d无侧限抗压强度

2.4.1 7d饱水无侧限抗压强度

试件养护7d,分为2个阶段完成,先进行6d的标准养护,温度稳定在20℃±2℃,再浸水养护1d,而后测定饱水无侧限抗压强度。根据水泥用量的不同,试件分组进行,结果如表4所示。

表4 7d饱水无侧限抗压强度试验结果

2.4.2 确定试验室配合比

水泥稳定碎石基层混合料中水泥的最佳用量为。

(1)根据工程对混凝土强度的要求,试件强度平均值需达到4.5MPa,在各组试验中,达到该强度要求的是水泥用量为5.5%、6%的试件。

(3)由于水泥用量为5.5%、6%时的混合料均达到强度要求,因此,从技术经济性的角度择优选择,水泥用量取5.5%较为合适,可减少水泥的用量,降低材料成本,则试验室配合比为水泥∶集料=5.5∶100,施工时压实度按98%控制。

2.5 混合料的拌合

(1)拌合前按照配合比试拌,检验拌合设备的运行精度和稳定程度,根据试拌混合料的性能评价配合比的合理与否,要求材料均匀分布,无离析、结块等问题。根据水泥稳定碎石基层施工用料要求控制混合料的拌合量,供料充足但不引起材料浪费。厂拌混合料应进行筛分。含水量和水泥用量经试验确定,利用试验结果指导混合料的生产,拌制质量可靠的混合料。砂砾需覆盖,避免因遭雨淋而导致含水量偏高,石屑类细集料应加盖篷布,否则湿度偏高,在拌合过程中引起冷料仓口堵塞问题[2]。

(2)拌合前,标定冷料仓口开口大小和皮带秤计量精度,拌合过程中定期检查,及时纠偏。

(3)拌合期间,由专人检查螺旋输送器的运行稳定性、原材料混合均匀程度以及色泽的一致性。

(4)每日生产前,检查集料的含水量,确认无误后开始生产,并每隔1~2h进行一次抽验,判断混合料的含水量、均匀性是否达标。拌合时,定期检测水泥计量精度,严格按照配合比控制水泥的用量。

(5)拌合用水以最佳含水量+(1%~2%)为宜,夏季气温较高,混合料的水分蒸发量较大,需要适当提高含水量,但不允许超过最佳含水量的+2%,适当提高混合料的含水量后,弥补运输、摊铺、压实过程中的水分损失。早晚温度存在差异,需要根据1d内不同时段的温度灵活控制含水量。

(6)严格检验进场原材料的质量,各项性能指标、数量均要与设计要求相符。原材料进场后,分类存放,采取防雨、防晒等防护措施。

2.6 混合料的摊铺

在钢筋桩支架上挂设Φ2mm的钢绞线,用紧线器拉紧,将钢绞线作为摊铺基准线。混合料被运输至施工现场后,及时用2台摊铺机以梯队联合作业的方式进行摊铺,2台摊铺机拼装宽度为6.5m,严格控制摊铺速度、摊铺厚度。螺旋输送器以3档为主,控制好仰角,有序布料。连续摊铺上下基层,分别将底基层、基层的厚度控制在32cm、20cm,对于不具备连续摊铺作业条件的,需要在单幅每隔20m洒布1袋水泥。2台摊铺机联合运行时,机械设备的速度保持协调,全程稳定在1~1.5m/min,摊铺距离控制在5~8m,相邻两幅的搭接宽度控制在10~20cm。摊铺设备平稳运行,尽可能连续摊铺,及时将混合料均匀摊铺至现场。摊铺过程中,施工人员需要及时检查摊铺层厚度、平整度和路拱,对于施工中出现的离析、卡料等异常情况,必须及时指出,然后暂停施工,妥善处理。通过钢钎、铝合金条控制2台摊铺机中间高程,需配置摊铺机传感器,根据检测数据判断摊铺高程,及时纠正高程偏差。水泥稳定碎石下层施工结束7d后,若无质量问题,则施工水泥稳定碎石上层,且要求上下2层的间隔时间控制在10d以内。

2.7 混合料的压实

1)每台摊铺机后紧跟三轮或双钢轮压路机,及时碾压混合料。水泥稳定碎石基层的碾压分段进行,每段长度为50~80m,设置明显的分界标志,用于区分各碾压段落;2)以试验路段确定的碾压方案为准,按照流程有序进行碾压;3)按照“稳压→轻振动碾压→重振动碾压→胶轮稳压”的流程有序碾压。稳压必须充分,振压平稳进行,避免混合料推移、起浪。碾压时,可以先用核子仪初查水泥稳定碎石基层的压实度,若未达到要求,重复再压;4)碾压时,重叠量取轮宽的1/2;5)压路机平稳运行,根据碾压遍数控制压实速度,第1、2遍碾压以1.5~1.7km/h的速度为宜,待水泥稳定碎石基层初步稳定后,适当提高碾压速度,例如1.8~2.2km/h,但全程均要保证压路机平稳运行;6)压路机工作时维持平稳的状态,不可拖动混合料,以免影响基层的平整性。第一遍初步稳压结束后,压路机在未碾压的一头换挡倒车位置错开,换挡必须在已压实的路段进行。对于局部拥包问题,由人工铲平,基层混合料不足时需填补;7)压路机停车应错开3m以上,停留位置在已经压实过的路段;8)水泥稳定碎石基层超宽碾压,保证基层边缘部位密实稳定;9)禁止压路机在正处于碾压状态或刚碾压结束的路段急刹车、调头,避免尚未稳定的水泥稳定碎石基层受损[3]。

2.8 接缝处理

(1)相邻2段的衔接部位搭接拌合,暂不碾压前一段预留的5~8m的尾部,后一段施工时,向预留部分添加适量水泥并进行拌和,同步碾压后一段基层和前一段预留部分。

(2)每日施工后,将形成末端缝(工作缝),需要严格控制工作缝的上下垂直度,形成直线状的工作缝。工作缝的处理必须在水泥稳定碎石基层摊铺整形后随即进行,当日结束,不可无故延后。在已压实成型的基层边缘设置方木条,起到防护作用,此后水泥稳定碎石基层方可继续施工。在设置方木后,避免已压实部分遭到新铺料的污染,但在碾压前需取出方木,将方木所在部位的空隙回填平整,再碾压密实。

3 施工质量控制措施

贯彻全流程质量控制理念,包含施工前的准备、施工期间、施工后三大阶段,具体做如下分析。

3.1 施工准备阶段的质量控制

1)清理下承层,修补破损部位,保证下承层平整、坚实,而后洒水润湿;2)根据图纸要求测量放样,每10m设1处中桩;3)严格控制水泥、集料各类原材料的质量,确定混合料的配合比,水泥用量应比设计值高0.5%~1.0%;4)工程人员密切关注天气预报,根据气温、是否降雨等规划施工时间。出于对施工质量的考虑,水泥稳定碎石基层施工不可在高温时进行,防止因温度过高而出现基层开裂现象。

3.2 摊铺阶段的质量控制

向清理干净、修补平整的下承层洒布水泥浆,用摊铺机将运送到场的混合料摊铺到位。摊铺采取2台摊铺机梯队联合作业的施工模式,2台摊铺机平稳运行,前后2台摊铺设备保持合适的距离,尽可能减少接缝。摊铺后,混合料需均匀分布,摊铺范围、摊铺厚度均达标。

3.3 压实阶段的质量控制

以试验路段的施工结果为准,选择合适类型的压实机械,控制碾压参数,为正式施工提供指导。压实机械进场后,检验运行状态,为设备设定运行参数,使其平稳运行。严格控制压路机的运行路径,压路机平稳运行,无急刹车、忽然提速等影响基层平整性的行为。水泥稳定碎石基层压实后,检测压实度和平整度。

4 结语

综上所述,水泥稳定碎石基层的承载能力强,相比于一般混凝土基层,在质量可靠性、耐久性、经济效益性等方面均具有优势。经过本文对某城市道路水泥稳定碎石基层施工工艺的分析,明确了施工流程、施工方法及各阶段的质量控制措施。