超高层框架-核心筒结构施工技术研究

蔡小榜

(山西建筑工程集团有限公司,山西 太原 030001)

1 超高层框架-核心筒结构施工概况

超高层建筑的核心筒结构是支撑建筑整体稳定性的重要组成部分。施工之前,需要进行详细的设计和规划,这包括核心筒的结构设计、材料选择、施工方法等,设计需要满足建筑的荷载要求、抗震性能等标准。施工开始于基础阶段,为了支撑核心筒的重量,需要进行深基坑的开挖和基础的浇筑,主要涉及到地下连续墙、桩基等结构。核心筒的主体结构通常采用混凝土浇筑,这一过程包括搭建模板、钢筋安装、混凝土浇筑等步骤,施工人员需要按照设计要求确保混凝土的质量和强度。一旦混凝土达到足够的强度,可以拆除用于支撑混凝土的模板,这通常在混凝土凝固后的特定时间段内进行[1]。超高层建筑通常由核心筒和外部框架结构组成,这两者需要进行有效的连接,以确保整体结构的稳定性,连接可以通过梁、横梁等结构实现。完成核心筒结构后,可以进行建筑设备的安装,包括电梯、管道系统、通风系统等。一旦建筑的主体结构和设备安装完成,可以进行外立面的装修和内部的装修工作。完工后需要进行结构和安全方面的验收,建筑监测系统也可能被安装,以监测建筑在使用过程中的性能。在整个施工过程中,安全是至关重要的因素,超高层建筑的核心筒结构施工需要高度专业的团队,确保施工过程中的安全性和结构质量。

2 超高层框架-核心筒结构的具体施工技术

2.1 混凝土工程

2.1.1 混凝土运输及浇筑

在混凝土工程开始前,需要准备好适当配比的混凝土,搅拌站将水泥、骨料、砂等原材料按照设计比例混合搅拌,混凝土从搅拌机卸出在一定的时间内完成浇筑,确保混凝土的强度和质量。混凝土搅拌完成后,需要迅速将混凝土运送到施工现场。对于超高层建筑,通常使用混凝土搅拌车进行运输。对于超高层建筑的核心筒结构,常常需要使用混凝土泵进行浇筑,泵送技术可以将混凝土输送到较高的高度和远距离,确保整个核心筒结构都能够得到充分浇筑。在进行混凝土浇筑前,需要在核心筒周围搭设好模板,确保混凝土能够按照设计要求进行形状的定型,模板的搭设需要满足结构的几何要求。在混凝土浇筑之前,需要按照设计要求在核心筒内部设置钢筋骨,这些钢筋起到增强混凝土结构强度和稳定性的作用。通过混凝土泵将混凝土输送至模板内,确保浇筑的均匀性和连续性。在浇筑的过程中,需要注意控制浇筑速度、振捣混凝土,以及防止混凝土出现裂缝和空洞。混凝土的浇筑要按照1∶8的坡度比例进行分层浇筑,每层的厚度约为300mm。在进行振捣的时候,要做到快速插入,缓慢拔出,振捣的时间为15~30s。在每一层浇筑的时候,其间隔时间不能超过2.5h。混凝土浇筑后,需要进行适当的温度和湿度控制,以确保混凝土的逐渐硬化和强度的提高,这可覆盖混凝土表面以减缓水分蒸发,同时采取保温措施,其中,一旦温度超过25℃,就要加盖阻燃的草帘。当混凝土达到足够的强度,可以拆除模板,模板拆除的时机需要谨慎选择,以防止对混凝土结构的影响[2]。

2.1.2 大体积混凝土热工计算

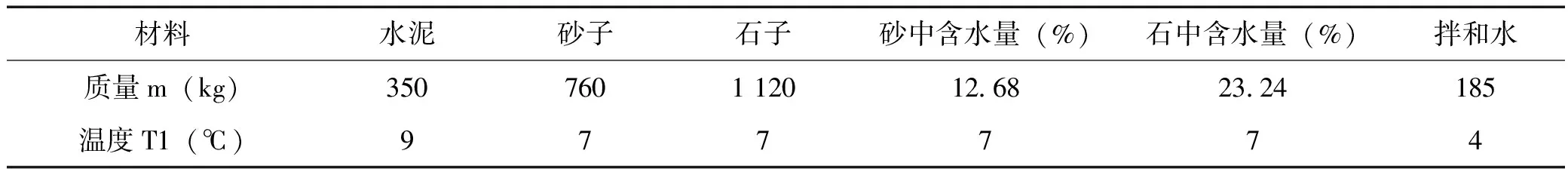

超高层框架-核心筒结构中,进行大体积混凝土(大体积混凝土)的热工计算是非常重要的,因为混凝土的温度控制直接影响其硬化过程和最终的力学性能。在施工前,需要确定混凝土的温度控制目标,这可能包括最大温升、温度梯度、混凝土表面温度等。这些目标通常与混凝土的设计强度、耐久性等性能要求相关,其中每立方米混凝土原料的相关参数如表1所示。

表1 每立方米混凝土原料质量、温度

大体积混凝土需要设计合适的混凝土配合比,考虑到其在高温条件下的抗裂性能,例如,添加掺合料、减少水灰比等是常见的方式,以改善混凝土的热性能。使用专业的软件进行混凝土的温度场模拟,这可以帮助预测混凝土在浇筑和硬化过程中的温度分布情况,模拟考虑的因素包括环境温度、混凝土自身产生的热量、混凝土内部温度梯度等。基于温度场模拟的结果,进行热应力分析,大体积混凝土在硬化过程中由于温度差异可能引起裂缝,热应力分析有助于预测潜在的裂缝位置和范围。在施工过程中,需要进行实时的温度监测,可以通过在混凝土内埋设温度传感器或者使用无损检测技术来实现,监测结果可以用于验证模拟的准确性,并及时调整施工方案。根据热工计算和监测结果,采取相应的施工措施,例如在混凝土表面喷水降温、调整浇筑时间等,以控制混凝土的温度发展。强调混凝土的质量控制,确保配合比的准确性、原材料的质量等,合理的质量控制有助于降低混凝土的温升。

2.2 模板工程

2.2.1 集水坑模板支设

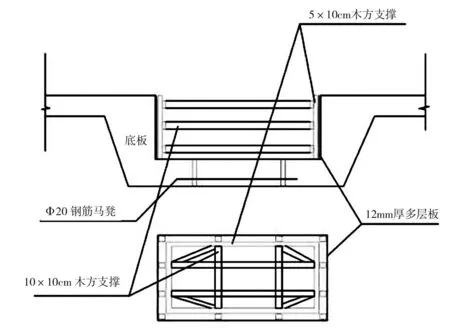

在开始支设集水坑模板之前,需要对施工现场进行准备工作,主要包括了清理施工区域、检查模板材料和工具的准备情况,确保施工的顺利进行。根据设计图纸和标高要求,使用测量仪器对集水坑位置进行测量和定位,确保集水坑的位置准确无误,以便后续的模板支设[3]。根据集水坑的尺寸和形状,准备相应的模板材料,包括木板、钢板、支撑杆等,确保模板材料的质量和规格满足设计要求。同时,要安装支撑杆和立柱,将模板材料固定在支撑杆上,支撑杆可以根据需要进行调整,以确保集水坑模板的平整和稳固。在支撑模板材料后,需要对模板进行调整和校正,确保模板的水平度和垂直度,可以通过调整支撑杆的高度和位置来实现。在模板调整和校正后,使用螺栓、钢丝或其他固定材料将模板材料进行连接和固定,以确保模板的整体稳定性和刚性。在集水坑模板支设完成后,进行验收和检查,确保模板的安装质量和符合设计要求,特别注意检查模板的平整度、水平度和垂直度,以及固定和连接的牢固性。例如,在某工程中,底板集水坑模板就采用的是14mm的厚竹胶板材料,并且用50×100mm的方木背棱进行拼接,用100×100mm的方木十字撑来作为筒模,需要注意的是,模板的底部要预留一个200×200mm的洞口,方便后续进行振捣和观察,具体的支设情况如图1所示。

图1 集水坑模板支设图

2.2.2 基础梁、地梁模板支设

在进行基础梁和地梁模板支设之前,仔细分析设计图纸,了解基础梁和地梁的尺寸、形状、支座位置等关键参数,确保理解设计要求和技术规范。根据设计要求,选择合适的模板材料,包括木板、钢板、模板支撑架等,确保模板材料的质量和规格符合要求。使用测量仪器对基础梁和地梁的位置进行准确测量,并标定模板的位置,测量和标定的准确性对于后续的模板支设至关重要。在测量和标定后,搭建支撑结构以支持模板,主要涉及到支撑架、立柱、横梁等,在正常情况下,基础梁梁高为3m,确保支撑结构稳固且能够承受模板的重量和施工荷载。将预制好的模板安装到支撑结构上,确保模板与设计要求一致,特别注意基础梁和地梁的几何形状和尺寸,以保证施工的准确性。在安装后,对模板进行调整,确保其水平度和垂直度,需要通过调整支撑结构的高度和角度来实现,模板的准确性对于后续混凝土浇筑工作至关重要。然后使用螺栓、钢丝或其他固定材料将模板进行连接和固定,其中加固的间距为600mm,还要再加穿2道梁螺栓加固,用Φ14类型的钢筋来进行加固,确保模板在施工过程中不会发生移动或变形。

2.3 底板防水工程

2.3.1 防水导墙

防水导墙施工技术在超高层框架-核心筒结构的施工中非常重要,它可以有效保护底板不受水侵害。在进行防水导墙施工之前,需要清理施工现场,检查施工材料和工具的准备情况,确保施工的顺利进行。根据设计图纸,使用测量仪器对防水导墙的位置进行测量和标定,确保防水导墙的位置和高度符合设计要求。在防水导墙的位置上,将基础墙体处理垂直和水平的误差,确保基础墙体的平整度和垂直度符合要求。根据设计要求,选择合适的模板材料,搭建防水导墙的模板,特别注意模板的几何形状和尺寸,以保证施工的准确性。防水导墙一般采用240×115×53mm的红机砖进行砌筑,砌筑的墙厚为370mm,同时,每隔2m就需要另外增加一个370mm的砖垛。

在模板的支撑下,进行防水导墙的施工,主要包括涂刷防水材料、安装防水卷材、封闭防水层等,确保防水导墙的施工质量符合设计和规范要求。最后,在防水导墙施工完成后,使用螺栓、钢丝或其他固定材料将防水导墙进行连接和固定,确保防水导墙在施工过程中不会发生移动或变形。

2.3.2 防水层施工

在进行防水层施工之前,需要清理施工现场,检查施工材料和工具的准备情况,确保施工的顺利进行。首先对底板进行基层处理,包括清理、修复裂缝和凹凸不平的地方,确保底板表面平整、干净,并且能提供良好的附着力。根据设计要求和具体情况,选择合适的防水层材料,如涂料、卷材或者防水膜等,确保材料质量可靠,符合设计和规范要求。并且涂刷基层处理剂,在涂刷完成后,需要晾晒4h,然后再对附加层进行施工。对所有角度≤135°的阴阳角,做附加层,保证附加层的宽度是500mm。根据防水层材料的性质和施工要求,选择合适的施工方法,如刷涂、铺装或者热熔等,确保施工方法能够保证防水层的完整性和可靠性。按照选定的施工方法,进行防水层的施工,根据施工要求,进行涂刷、铺装或者热熔等操作,确保防水层的覆盖面积和厚度符合设计要求。在施工过程中,特别注意防水层的连接和封闭部位,如墙体交界处、管道穿越处等,确保这些部位的防水层与底板防水层的完全贴合和密封。而且卷材铺贴在砖胎膜上口的时候,需要预留出15~30cm的搭接长度,保证搭接是完好的。在防水层施工过程中,进行质量控制和检查,确保防水层的涂布均匀、无漏涂、无气泡等缺陷,并经过必要的检测和试验。完成防水层施工后,进行验收和检查工作,检查防水层的平整度、厚度、附着力等,确保施工质量和防水效果符合设计和规范要求。防水层施工技术是保证底板防水工程质量和耐久性的关键。在施工过程中,需要严格按照施工规范和设计要求进行操作,确保防水层的完整性和可靠性,以提供长期的防水保护[4]。

2.4 厚剪力墙混凝土成型

在进行厚剪力墙混凝土成型之前,需要根据设计要求搭设合适的模板,模板的选择和搭设要符合混凝土墙体的形状和尺寸,确保模板的稳定性和准确性。在模板搭设完成后,进行厚剪力墙的钢筋安装,根据设计要求,按照准确的布置图纸将钢筋进行连接和焊接,确保墙体的抗拉和抗弯性能。钢筋安装完成后,进行混凝土的浇筑。在浇筑混凝土时,需要确保混凝土的配合比、坍落度等符合设计要求,并采用适当的振捣设备进行振捣,以提高混凝土的密实性。在混凝土刚刚凝固但尚未硬化时进行表面处理,主要包括:刮光、抹灰、抹平等工艺,以确保混凝土墙体的表面平整光滑。采取措施控制混凝土墙体的裂缝,可以在适当的位置设置伸缩缝。完成混凝土墙体成型后,进行养护工作,保持墙体表面湿润,采取适当的养护措施,以确保混凝土的强度和耐久性。最后就要进行混凝土墙体的质量检验,包括:检查墙体的尺寸、平整度、抗压强度等指标,确保墙体的质量符合设计和规范要求。

3 结语

综上所述,超高层框架-核心筒结构的施工技术,可以增强建筑的稳定性,提升建筑的空间利用效率。在进行施工时,主要是从混凝土浇筑、模板支设、防水施工等方面入手,让超高层建筑结构的稳定性和抗风性能得到增强,确保建筑在恶劣气象条件下更加安全。