轴承外圈失效分析

单春燕,曾庆雨,胡智,刘琪,毛晓军

1.贵州省材料产业技术研究院 贵州贵阳 550014

2.国家复合改性聚合物材料工程技术研究中心 贵州贵阳 550014

3.中国振华(集团)新云电子元器件有限责任公司 贵州贵阳 550018

4.贵州枫阳液压有限责任公司 贵州贵阳 550000

1 序言

轴承作为机械设备中的关键部件,其运行状态关乎整个机械设备的正常运转[1-3]。然而,由于长时间的使用、缺乏维护保养,以及不当的安装等原因,轴承可能会出现提前失效情况,严重影响设备的正常运行[4]。在所有以滚动轴承为零部件的旋转机械中,因轴承损坏而造成的故障率约占1/3[5]。因此,对轴承失效进行分析和处理,对于保证设备的长期安全运行具有重要意义[6]。

ZGCr15是生产轴承滚动体及套圈的常用钢种之一,综合性能优良,退火后有良好的切削加工性能,淬火和回火后硬度高且均匀,耐磨性能和接触疲劳强度高,热加工性能好,适用于高速精确长寿轴承设施,如机床的主轴轴承、高速滚动机轴承、机床轴承及航空轴承等[7]。

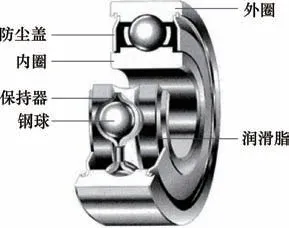

某型号发动机轴承由内圈、外圈、滚动体和保持架组成,内含滚珠。轴承内圈、外圈、滚珠材质均为ZGCr15。其中,外圈硬度为61~65HRC。失效轴承外圈在服役3000h时发生断裂。本文通过对ZGCr15材质轴承外圈零件进行失效分析判断,提出轴承的断裂机理,并根据断裂原因提出建议。

2 试验方法及结果

2.1 宏观观察

失效轴承外圈断口宏观形貌及结构如图1所示。断裂发生在外圈上,轴承外圈无明显塑性变形。

图1 轴承零件结构示意

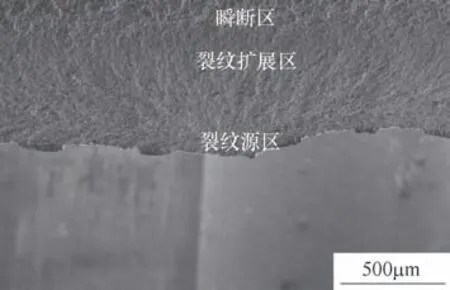

将断裂轴承外圈样件在不破坏断口的情况下断开,露出金属断口;将断口置于酒精溶液的超声波清洗机中5min,清洗掉断口表面的污染物,测得断裂轴承宽度最小处为650μm、最大处为738μm,此处为轴承正常结构尺寸。样件在100倍下能看到明显的放射线,具有脆性断裂的宏观断口特征,根据放射线的走向,可以清晰地将失效轴承断口划分出断裂源区、扩展区及瞬断区[8],如图2所示。

图2 轴承零件断口宏观形貌

2.2 断口微观观察

轴承零件不同区域断口宏观形貌如图3所示。在断裂源区可看到准解理形貌特征,并伴有韧窝特征,说明样件在断裂初期发生了轻微塑性变形(见图3a);在扩展区可以看到沿晶断裂形貌并伴有微裂纹(见图3b);瞬断区的微观形貌呈沿晶开裂的准解理形貌[9,10](见图3c);环形轴承外圈因断裂产生的变形宽度约为122μm(见图3d);在250倍下可见到断口边缘处有一块“黑斑区”(见图3e);“黑斑区”的微观组织较为致密,无明显断裂特征(见图3f)。

图3 轴承零件不同区域断口微观形貌

2.3 化学成分分析

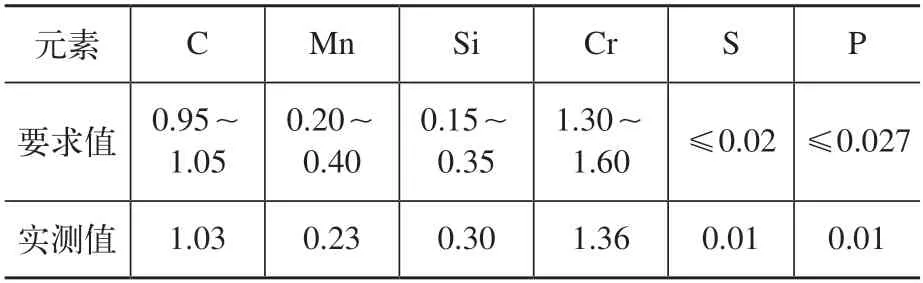

使用ICP-MS对断裂轴承进行化学成分分析,结果见表1。由表1可知,断裂轴承外圈的化学成分符合要求。

表1 断裂轴承化学成分(质量分数) (%)

2.4 能谱分析

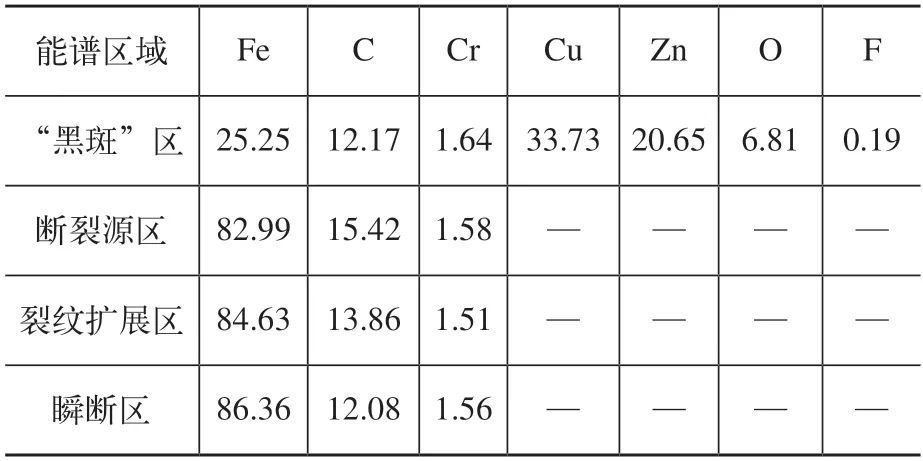

对断口的各个区域进行元素能谱分析,结果见表2。

表2 样品元素能谱分析结果(质量分数)(%)

由表2可知,断口处元素为Fe、C、Cr;“黑斑区”元素为Fe、C、Cr、Cu、Zn、O、F,且O含量较高,推断轴承在此处有氧化腐蚀产物。Cu、Zn元素为轴承使用过程中的润滑油添加剂的成分。

断口的3个区域C含量相较于轴承外圈要求成分含量(见表1)高很多,断口处C含量的增多使得该处材料的韧性变差,脆性提高[11],这也是造成轴承开裂的主要原因。

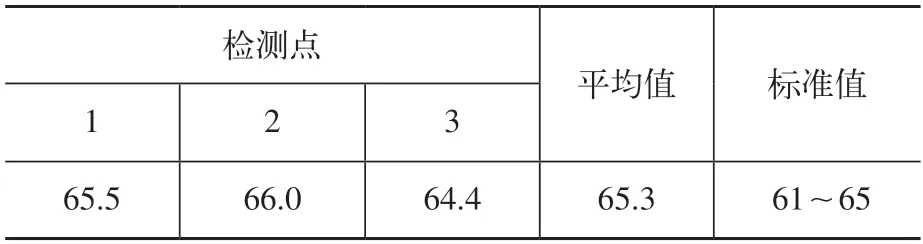

2.5 硬度检测

在轴承断口附近横截面进行洛氏硬度检测,执行GB/T 230.1—2018《金属材料 洛氏硬度试验》规定,试样测试3个点,结果见表3。由表3可知,轴承外圈实际硬度比技术要求高。

表3 洛氏硬度检测结果 (HRC)

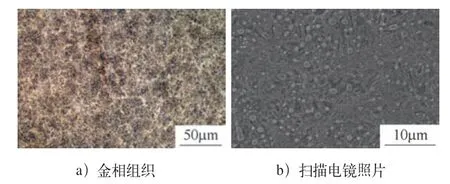

2.6 金相分析

图4所示为断裂轴承外圈的金相组织。由图4可看出,失效外圈轴承断口的析出相碳化物细小均匀,这也是导致轴承零件该部分硬度高的原因之一。

图4 断裂轴承外圈的金相组织

3 分析与讨论

根据上述试验结果可知,化学成分符合相关要求,洛氏硬度结果较标准值高。

1)轴承外圈宏观断口平齐,无明显的塑性变形。断口可见明显的放射状条纹,具有脆性断裂的宏观断口特征。根据条纹特征可以推断出断裂源区、放射区及瞬断区。

2)由断口微观形貌可知,断口的断裂源区主要为准解理形貌加部分韧窝形貌,说明样件在断裂初期发生了微小的塑性变形;放射区为沿晶断裂形貌;瞬断区呈沿晶开裂的准解理形貌特征。

3)根据以上检测分析,可以判断样件发生了脆性断裂。另外,断口的“黑斑”异物覆盖区的微观结构致密,经能谱分析,“黑斑区”的元素相较于断裂三区有Cu、Zn、O、F等元素,Cu、Zn元素为润滑油添加剂所含元素,且F为钢材使用过程中的腐蚀性元素,这说明轴承的使用环境含有腐蚀性物质。

4)轴承外圈断口的C含量比标准值高。断口金相组织观察发现,断口的析出相碳化物细小均匀。高含量的碳使材料的韧性变差、脆性增大,这也是样件断裂的重要原因之一。

5)经上述断口特征分析,外圈轴承在使用环境中有腐蚀性物质,导致零件在表面发生了氧化腐蚀。氧化腐蚀区域成为外圈轴承使用过程中的应力集中点,在外力作用下发生断裂。另外,轴承外圈的硬度比标准值高,导致材料的韧性低、延展性差,最终导致发生断裂。

4 结论与建议

1)轴承断裂机理为脆性断裂。

2)轴承在使用过程用,因为F元素的介入使轴承的边缘发生腐蚀,在应力作用下,腐蚀区域形成应力集中。

3)建议在使用过程中要保持轴承使用环境清洁,严格控制与金属表面接触的各种环境介质。

4)在材料加工过程中需要进行高温退火处理,以降低外圈轴承钢的硬度。