板式无砟轨道智能精调设备减震优化及配套设备

傅重阳,王 金,丁小平,段久波,苏雅拉图

(1.中铁三局集团第五工程有限公司,山西 晋中 030600;2.中铁三局集团有限公司,山西 太原 030001)

在“新基建”的背景下,利用信息化手段、工装设备研发、工艺技术革新服务于铁路建设,为工程建设提质增效,是铁路智能建造的大趋势。按照“机械化换人、自动化减人、信息化替人”的思路,中铁三局集团有限公司在行业内首次提出了基于末端反馈的板式无砟轨道智能精调思路,开展板式无砟轨道智能精调设备的研究与应用,在线下试验过程中,往往由于整体精调设备震动过大,导致传感器读取轨道板移动值和实际移动值产生误差,需多次调整后,才能满足轨道板精调规范要求,如何解决精调设备震动造成的传感器反馈误差,是摆在建设者面前的一道难题。

1 板式无砟轨道智能精调原理

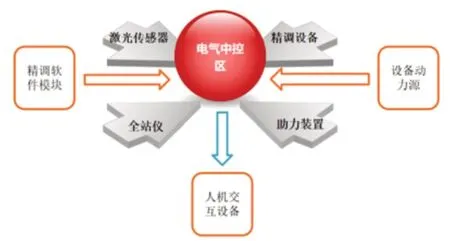

首次研究应用了基于末端参数控制的板式无砟轨道板智能精调系统(图1),采用激光位移传感器对4 个精调标架进行非接触式测量检测,与调整前的x轴(横向)、y轴(纵向)、z轴(高程)进行对比计算,确定绝对差值,避免利用精调爪旋转圈数确定轨道板x、y、z轴的位移值时产生的误差,有效减少反复多次调整精调爪及全站仪反复测量,实现轨道板的高程、横向及纵向的智能调整,主要技术线路为:①精调控制设备采集激光位移传感器与精调标架的三维空间距离参数;②全站仪将轨道板上的4 个精调标架的坐标(调整前)发送给精调控制设备,计算出与目标值的差值(即调整量);③精调控制设备将两组数据进行拟合,发送指令,控制精调数控扳手进行精调;④每次调整后,精调控制设备采集激光位移传感器的数据,针对性的控制数控扳手,直至达到目标值;⑤全站仪二次测量(即复测工序),达到标准要求后记录数据,调整下一块轨道板。

图1 基于末端反馈的板式无砟轨道智能精调原理

从基于末端反馈的板式无砟轨道智能精调原理中可以看出,采用激光位移传感器对4 个精调标架进行非接触式测量检测的关键是如何减少震动对传感器反馈数值的影响。

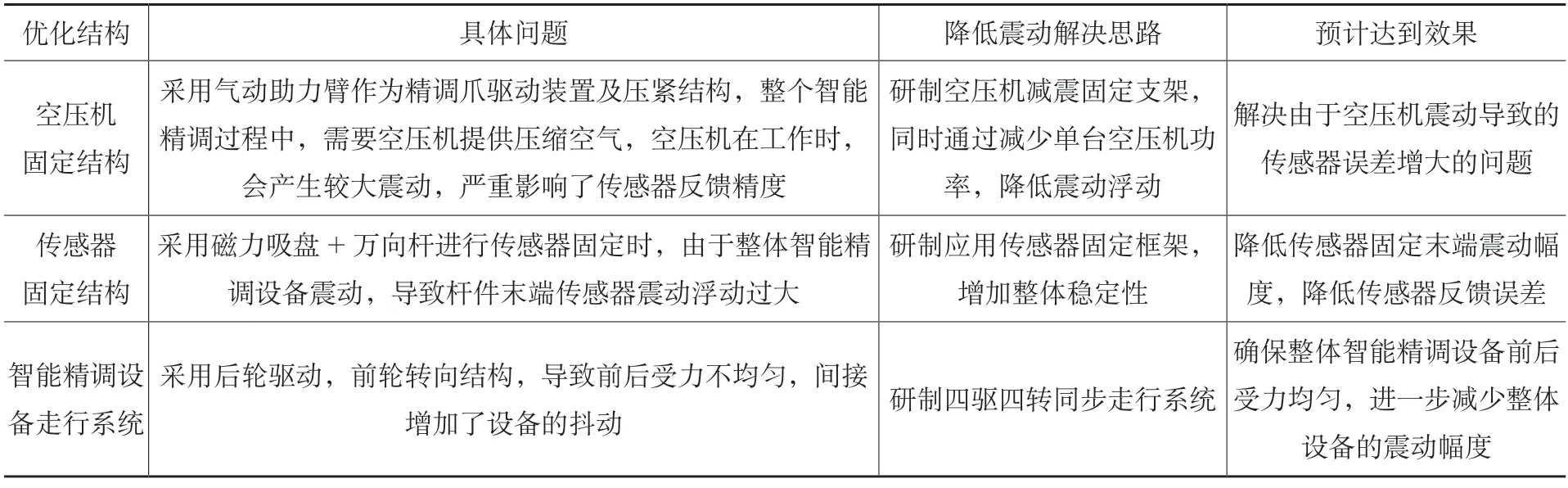

2 智能精调设备震动误差解决思路

针对基于末端反馈的板式无砟轨道智能精调设备在精调过程中,由于空压机震动,传感器固定杆件晃动等问题,导致传感器反馈误差增大,无法准确地测量出轨道板移动距离,开展了板式无砟轨道智能设备减震优化及配套设备的研制,主要研发思路如下(表1)。

表1 板式无砟轨道智能设备减震优化及配套设备研发思路

3 设计原理

3.1 空压机减震固定装置

采用4 台小功率空压机代替1 台大功率空压机(图2),降低空压机工作导致的架体震动;研究应用了空压机减震固定装置,将4 台传感器放置平台设置在精调设备主桁架中部横梁上,同时在每台空压机底部设置减震支撑垫(图3),进一步降低了空压机震动对传感器反馈值准确性的影响。

图2 采用4台小功率空压机

3.2 传感器大框架固定结构

传感器固定架由磁力吸盘+万向杆优化为大框架+滑移结构,提高稳定性,同时各结构间增加减震垫块,逐级减少震动。

轨道板精调传感器大框架固定结构如图4 所示,横向传感器、纵向传感器和高程传感器与智能精调设备框架上的滑移支架连接,滑移支架可沿车架长向滑动;沿智能精调设备框架长向,纵向传感器居中,与独立的滑移支架相连;2 个高程传感器和1 个横向传感器为1 组与同1 个滑移支架相连,并且横向传感器在滑移支架上可沿智能精调设备框架的宽度方向滑动;在纵向传感器前后各布置1个高程传感器和横向传感器的组合。

图4 高程、横向、纵向传感器固定架

3.3 四驱四转驱动结构

整体智能精调设备采用四驱四转同步走行系统(图5),确保整体智能精调设备前后受力均匀,进一步减少整体设备的震动幅度,同时保证了精调设备在狭小空间范围内精确走行。整体智能精调设备走行轮胎采用大直径实心结构(图6),进一步降低了设备震动。

图5 采用四驱四转同步走行系统

图6 轮胎采用大直径实心结构

3.4 其他减震结构

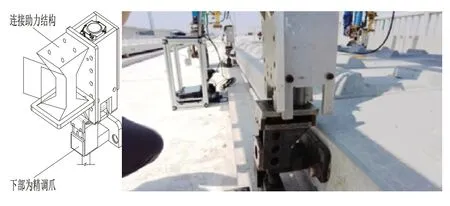

助力臂行走端及旋转端设计制动装置(图7),通过拨动气动开关,可快速锁死助力臂,保证了末端搭载精调电机套筒与精调爪螺帽的紧密连接。

图7 助力臂行走端及旋转端设计制动装置

多功能辅助卡槽板装置如图8 所示,通过挡板卡槽达到电机产生的扭力及内力上传至助力结构,下传导至精调爪整个轨道板的受力体系,通过整体集成结构方式,降低了电机与助力臂之间相互产生的受力,提高了整体设备的稳定性。

图8 多功能辅助卡槽板装置

4 减震装置操作要点

4.1 智能精调设备行走

整体智能精调设备采用四驱四转同步走行系统,待智能精调设备行走到指定位置后(确保传感器激光点在反馈门型支架内),停止走行。

4.2 轨道板精调传感器大框架固定结构使用

智能精调设备走行到位后,通过滑移装置调整横向传感器、纵向传感器和高程传感器到指定位置后,锁死滑移装置,确保传感器固定牢固。

4.3 精调爪驱动就位

利用气动助力臂带动驱动装置与精调爪顶部螺帽进行对位,将多功能辅助卡槽板固定在精调爪顶部结构两侧,对位完成后,打开气动助力臂锁定按钮。

5 结语

通过板式无砟轨道智能设备减震优化,研制应用了空压机减震固定装置、传感器大框架固定结构、四驱四转驱动结构等降低板式无砟轨道智能设备震动的工装及装置,有效提高了基于末端反馈的板式无砟轨道智能精调精度,传感器设计测距误差由0.4mm 提高到0.2mm,降低了由于震动导致的精调传感器反馈误差,精调精度可控制在0.4mm 以内。