基于BIM的核电厂钢结构工程管理信息系统建设实践

杨吉星,胡立新

(中国建筑第二工程局有限公司,北京 100160)

钢结构工程是以钢构件的制作、安装为主的工程,是目前我国主要的建筑结构类型之一,因其具有较好的抗震性、抗风性、耐久性、保温性、隔音性、健康性、舒适性等优点,且施工简便,被广泛应用于我国核电项目中[1]。

核电厂主要由核岛厂房、常规岛厂房和BOP(Balance of Plant,电站配套设施)组成,各类钢制品(如主钢、次钢、不锈钢等)、钢构件广泛应用于其中,如钢安全壳的底板、钢衬里、穹顶,如钢结构天花覆面、检漏管、不锈钢水池、环吊牛腿等。

核电厂土建工程的建设周期约5~6 年,钢结构工程贯穿始终;1 个核电厂土建工程造价几十亿元,钢结构工程费用占其比例约10%;钢结构工程在核电厂核安全管理(如限制污染气体的泄漏,防止或减少放射性物质向环境释放,预防或有效抵御飞机撞击、龙卷风等不可预见性外部事件对核电厂带来的灾害性的影响等)中发挥着极其重要的作用;质量是保证安全的重要措施,我们有必要对核电厂钢结构工程全生命周期内各项工作认真梳理、明确标准、落实分工、严格执行,以期保证各项工作的质量。

因此,我们重新梳理核电厂钢结构工程管理业务流程,进行核电厂钢结构工程管理信息系统建设。

1 管理现状

广西防城港核电站是中国在西部地区和少数民族地区开工建设的首个核电项目,项目共分为三期,一期的1、2 号机组已经正式投入商业运营;二期3、4 号机组正在建设中;三期的5、6 号机组还未开工。中建二局成立广西防城港核电项目部,负责本项目的具体施工和管理工作。项目工程部下属的钢结构队负责本项目全部钢结构工程相关工作的执行。目前,存在如下问题。

1.1 管理流程粗放

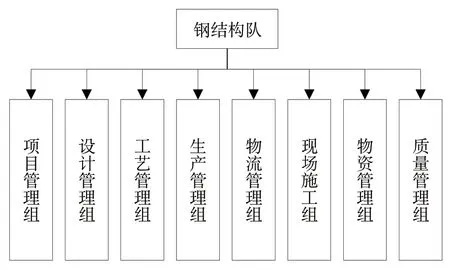

钢结构队组织结构图如图1 所示,目前只设置了生产管理组和现场施工组2 个部门(即项目部仅将钢结构工程全部管理工作划分为2 大类),生产管理组负责钢构件的车间预制工作,现场施工组负责将车间预制完成的钢构件安装到工程实体中。组织结构的设置可直接反应组织的管理精细化程度,管理流程粗放。

1.2 管理手段落后

钢结构工程周期长、费用高,涉及的工作环节多,目前钢结构队各项工作的交互仍依靠电子邮件或快递信件;一些原材料及半成品的出库、入库等信息的记录,仍依靠手工记录或应用简单的办公软件(如Excel等)进行记录,工作效率低、错误率高;获得设计单位发来的钢结构图纸时,仍凭经验绘制钢构件草图(无法模拟现场施工场景),钢构件加工完成并运至施工现场、进行现场安装时,仍频繁发生无法直接顺利安装的现象。

管理流程粗放、管理手段落后、工作质量难以保证,直接影响到核电厂的安全,同时,也直接影响到了核电项目的进度及成本。

2 建设目标

2.1 引入BPR思想实现精细化管理

BPR(Business Process Reengineering)即业务流程重组,是一种先进的管理思想,它强调以企业管理过程中某项需完善的业务为中心,将其指定为改造对象,以企业高层管理人员的需求和愿景为目标,通过对该业务进行梳理,找到可细化、优化的方面,进行深度思考和管理流程再造(流程再设计),同时,通过先进信息技术的手段,呈现管理流程再造的结果[2]。

重新梳理核电厂钢结构工程全部业务流程,查漏补缺;借助BPR 的管理思想,细化、优化存在问题的业务流程,实现精细化的核电厂钢结构工程管理,并探索实现核电厂钢结构工程管理信息化。

2.2 引入BIM技术实现可视化管理

BIM 是一种应用于工程设计、建造、运维等环节的数字化管理工具,BIM 拥有可视化、协调性、模拟性、优化性、可出图性等特点[3]。Tekla是芬兰Tekla 公司开发、世界通用的钢结构详图设计软件,是BIM 技术应用软件之一。借助该软件,用户可进行钢结构详图制作,生成钢结构三维信息模型(一种BIM 模型),使得钢结构工程全生命周期各环节工作人员能够对目标建筑实体形成一致的理解,以便其正确的完成工作;钢结构三维信息模型生成的同时,软件可同步生成各种钢构件详图及清单、零件详图及清单,以此指导采购人员采购、生产人员生产;将钢构件现场安装的实际场景代入到三维模型中,便可在模型中进行三维智能钢结构安装模拟,同时生成可视动画,以此来指导现场安装人员工作,保证安装工作一步到位,进而保证工作质量,节约工期及成本。

3 建设成果

3.1 业务流程细化及重组

从工程开工收到第一份钢结构工程订单到最后一批钢构件在工程实体中安装完成并通过验收为止,经梳理,得出核电厂钢结构工程全部管理事项如下:订单接收、图纸获取、图纸深化设计、生成BIM 三维模型、生成构件清单、生成零件清单、生成原材需用计划、原材采购管理、原材库存管理、编制工艺方案、原材套料管理、编制加工计划、车间排产、生产加工、完工报验、构件入库、构件配送出库、构件现场安装、订单验收、原材质检、成品质检、实体质检、无损检测、理化检测等[4]。

3.2 组织结构优化及分工

鉴于钢结构工程在核电厂土建工程中具有的重要性,项目部依据钢结构队各项业务(工作)流程的细化及重组结果,将钢结构队的组织结构进行优化,从原来的2 个工作组细化为8 个工作组(图2),以使各项工作能有序开展。同时,明确分工,使各岗位人员能各司其职,以保证各项工作的工作质量。

图2 广西防城港核电项目钢结构队组织结构图(BPR后)

3.3 信息系统建设及应用

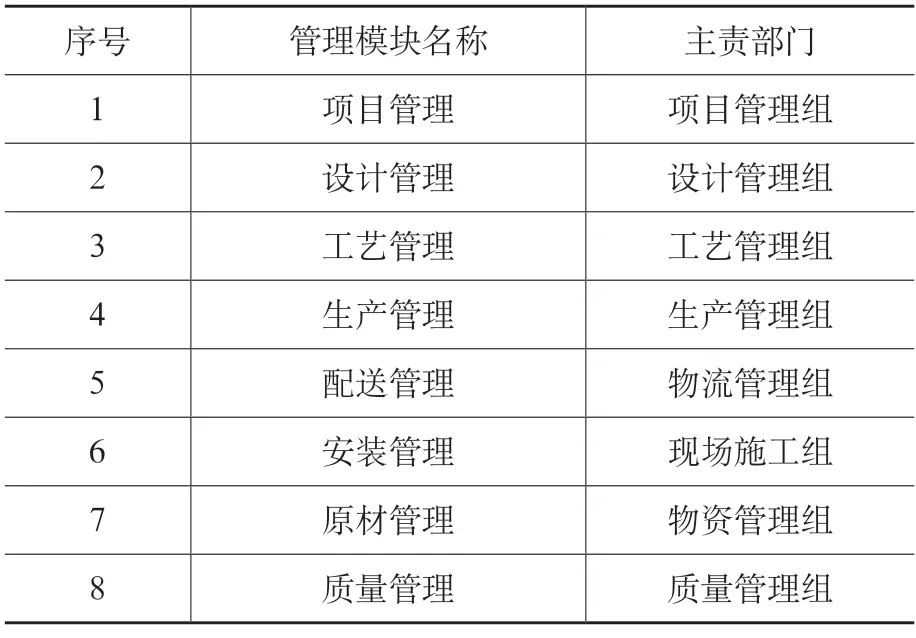

依据核电厂钢结构工程业务流程重组、组织结构优化及工作分工的结果,建设核电厂钢结构工程管理信息系统。将各项业务有机组合成8 个管理模块,各管理模块业务关系如图3 所示。

钢结构队内不同的工作组负责不同管理模块功能的使用与维护,责任关系如表1 所示。

表1 核电厂钢结构工程管理信息系统管理模块及主责部门信息表

3.3.1 项目管理模块

在项目管理模块中,主要实现钢结构工程订单的接收,针对订单制定进度计划,并进行进度监控,直至订单中全部钢构件在工程实体中安装完成并通过验收、订单验收为止。

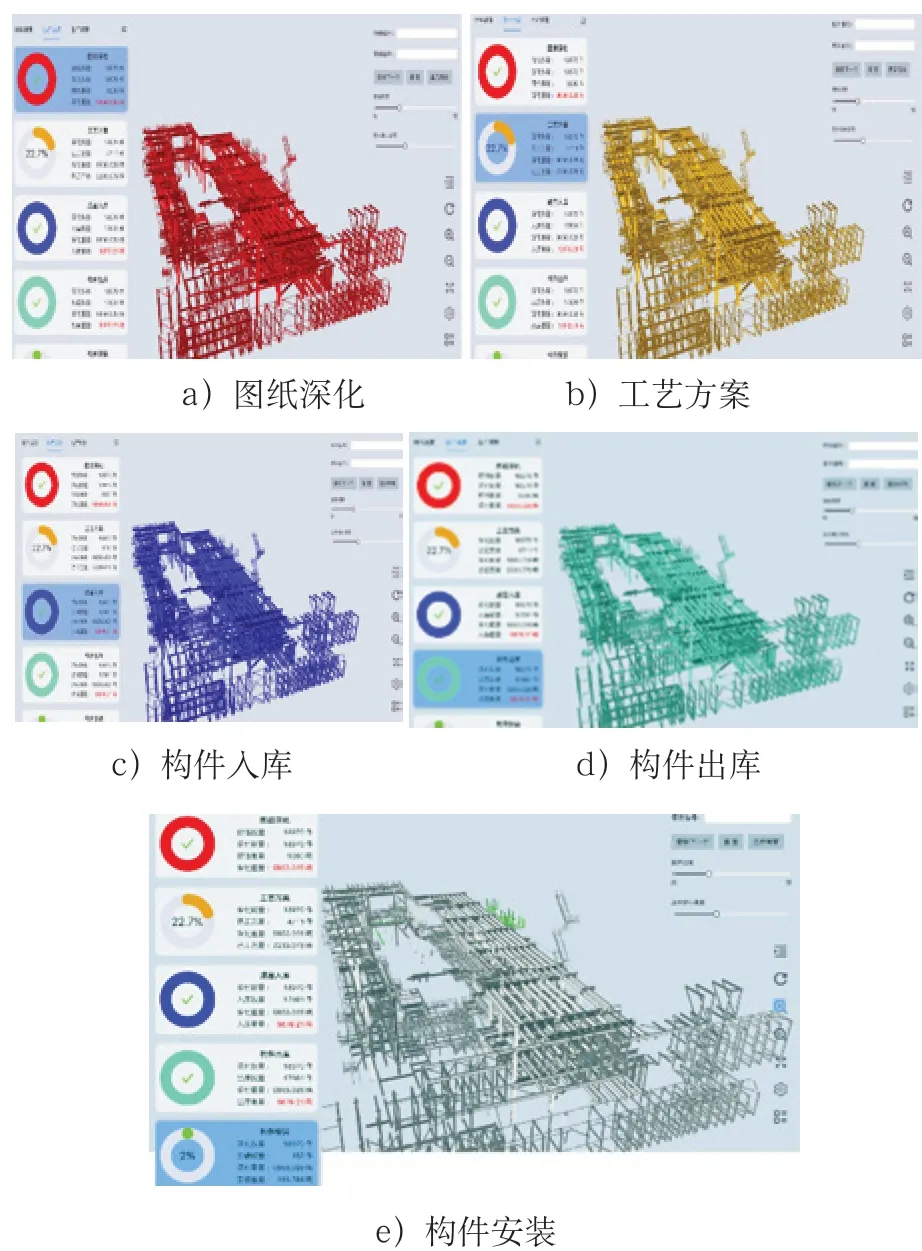

项目管理组的用户接收到订单后,及时将订单传递到设计管理组,以便设计管理组用户及时进行工程设计;同时,依据订单中的“现场安装时间”等信息,制定本订单中的钢构件的5 个管理过程的进度计划,5 个管理过程分别是:图纸深化、工艺方案、构件入库、构件出库、构件安装,系统为每个管理过程的工程实体图形(钢构件)分配了不同的颜色,依据每个图形中的颜色显示,用户可直观地看到何种部位的何种构件现在已经完成何种工作、完成比例等,用户可直接的掌握整个订单的执行进度,进而制定后续工作计划(针对进度超前、进度滞后的工作采取相应的措施等),实现基于BIM 三维信息模型的可视化管理,具体如图4 所示。

图4 BIM技术在进度管理方面的应用示例图

3.3.2 设计管理模块

设计管理模块是整个系统的核心,是后续各项工作的源头。设计管理组用户从设计单位或业主单位接收到工程图纸后,依据图纸,在Tekla 软件中对图纸中描述的需求内容,结合现场的实际情况,进行图纸深化设计。

1)生成BIM 三维信息模型,并将其展示到项目管理模块的进度监控部分的“图纸深化”模型中。

2)生成并导出钢构件清单,并为每一个钢构件分配唯一的编号(该编号将伴随钢构件后续的各个环节,直至钢构件安装验收、移交维保),并将清单传递到工艺管理组。

3)生成零件清单、原材料需求计划,并将其传递到物资管理组。

4)生成“现场安装施工模拟动画”,传递到工艺管理组、生产管理组及现场施工组。

钢结构工程订单图纸深化设计工作完成后生成BIM 三维信息模型和零件清单。

通过Tekla 软件的应用,设计人员在三维信息模型中对欲加工的钢构件进行多角度的分析,合理拆分构件、实现量化生产,提高了钢构件的加工质量与工作效率;将“现场安装施工模拟动画”传递到现场施工组,辅助现场安装人员提前了解安装流程、步骤、方法等,保证钢构件的安装质量及安装工作的效率。

3.3.3 工艺管理模块

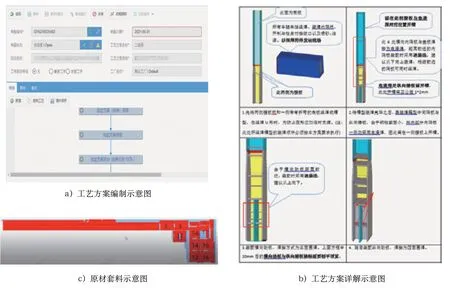

钢构件生产加工的工艺通常包括套料、下料、拼装、焊接、喷漆等,工艺管理组的用户依据本模块的功能对从设计管理组传递过来的钢构件清单中的钢构件进行工艺路线的指定。同一钢构件订单中的构件信息传递到工艺管理组后,工艺管理组的用户在工艺管理模块中,先将所有构件按照不同的工艺路线进行分类,之后为每一类钢构件指定相应的加工工艺。

如图5(a)、图5(b)所示,为某类钢构件的工艺方案、工艺方案详解示意图。同时为最大限度地合理应用(节省)钢结构原材料,工艺管理组的用户通过套料软件进行套料,如图5(c)所示,为套料人员在某钢材尾料中进行套料工作的结果示意图。将工作成果展示到项目管理模块的进度监控部分的“工艺方案”模型中,并同步传递到生产管理组。

图5 某构件工艺管理工作示意图

基于可视化的BIM 三维信息模型,工艺管理组的用户可查看到任意钢构件的细部构造,模拟现场安装的实际场景,制定合理的工艺方案。

3.3.4 生产管理模块

生产管理是钢构件从图纸、模型到实物的转化过程。生产管理组的用户在接收到已指定工艺方案的钢构件清单后,先制定生产计划,后进行车间排产。各个车间按生产计划开展生产工作,生产完成后,向质量管理组报验,经质量管理组的用户进行相应质检工作且质检合格后,对相应构件进行入库,将工作成果展示到项目管理模块的进度监控部分的“构件入库”模型中,并同步传递到物流管理组。

生产计划如图6 所示,左侧为某类钢构件的生产工艺(工序),右侧为某道工序的执行时间及执行时长,以甘特图的形式展示。

图6 生产计划示意图

基于可视化的BIM 三维信息模型及Tekla软件导出的钢构件清单,车间工人可直接照图生产,同时,辅以先进的数字化生产加工设备,实现钢构件的批量化生产,大大提高了工作效率。

3.3.5 配送管理模块

钢构件验收入库后,物流管理组用户依据现场的施工情况,制定钢构件配送计划、安排配送车辆及配送人员,并及时安排构件出库,构件运达现场后,经现场施工人员的清点、验收,完成配送工作。将工作成果展示到项目管理模块的进度监控部分的“构件出库”模型中。

3.3.6 安装管理模块

钢构件运达现场并验收、现场施工人员认真学习“现场安装施工模拟动画”后,施工人员开展安装施工工作。安装施工工作完成且验收合格后,将工作成果展示到项目管理模块的进度监控部分的“构件安装”模型中。由项目管理组用户组织完成订单验收的工作,完成钢构件订单的全过程管理。

3.3.7 原材管理模块

原材管理模块为物资管理组提供了从原材采购计划到原材采购送货清单,从原材验收入库到原材领料出库等功能。

3.3.8 质量管理模块

质量管理模块为质量管理组用户提供了各类质量监督、检查、验收的功能。质量管理工作贯穿于所有工作组的所有工作活动中,如对采购进场的原材料进行进场验收,对生产管理组加工的钢构件、对现场施工组施工的工程实体等各个环节进行质量监督、质量检查及质量验收。

4 应用效果

通过核电厂钢结构工程管理信息系统的建设,细化并规范了核电钢结构工程管理流程,提高了核电厂钢结构工程项目管理水平,同时提高了核电厂土建工程项目经理部信息技术应用水平,助力企业成功推进数字化转型。

5 结语

核电厂钢结构工程管理信息系统实现了从钢结构订单接收、图纸深化设计,到现场安装、订单验收等一系列工作的信息化管理;同时,实现了基于BIM 三维信息模型的进度可视化管理。系统的上线、使用,大大提高了各级钢结构工程管理人员的工作效率、工作准确率,大大减轻了各方、各级管理人员的工作负担,节约成本、缩短工期,助力企业发展。